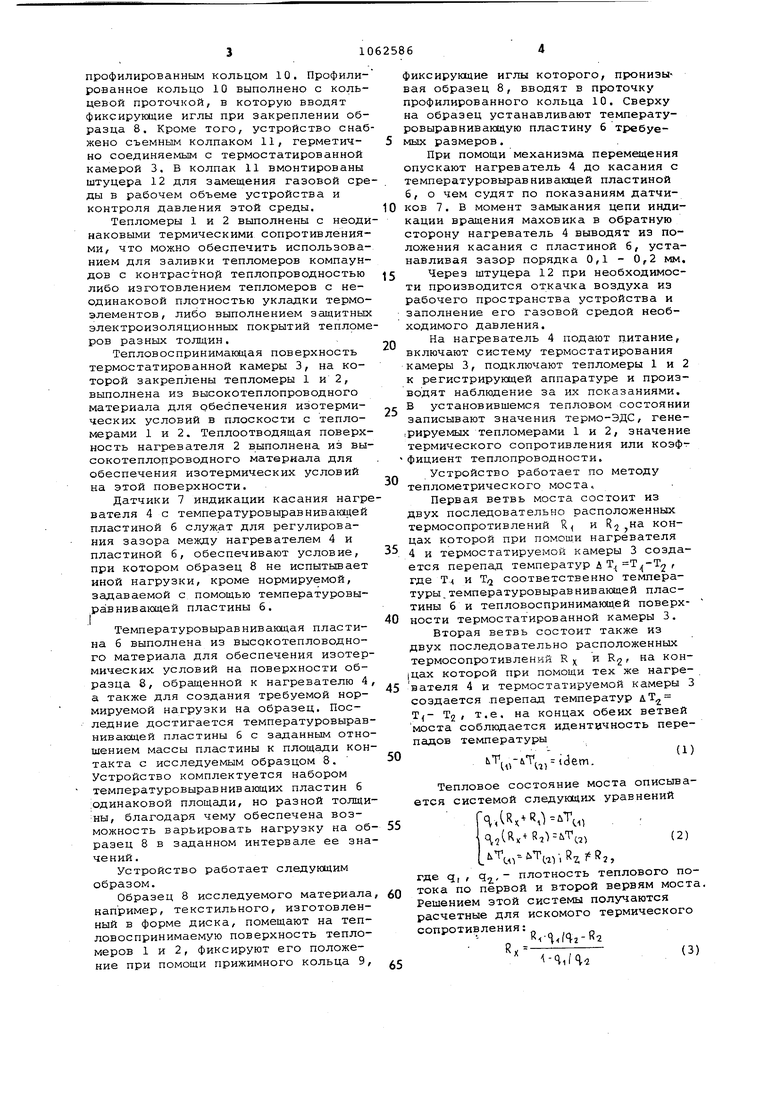

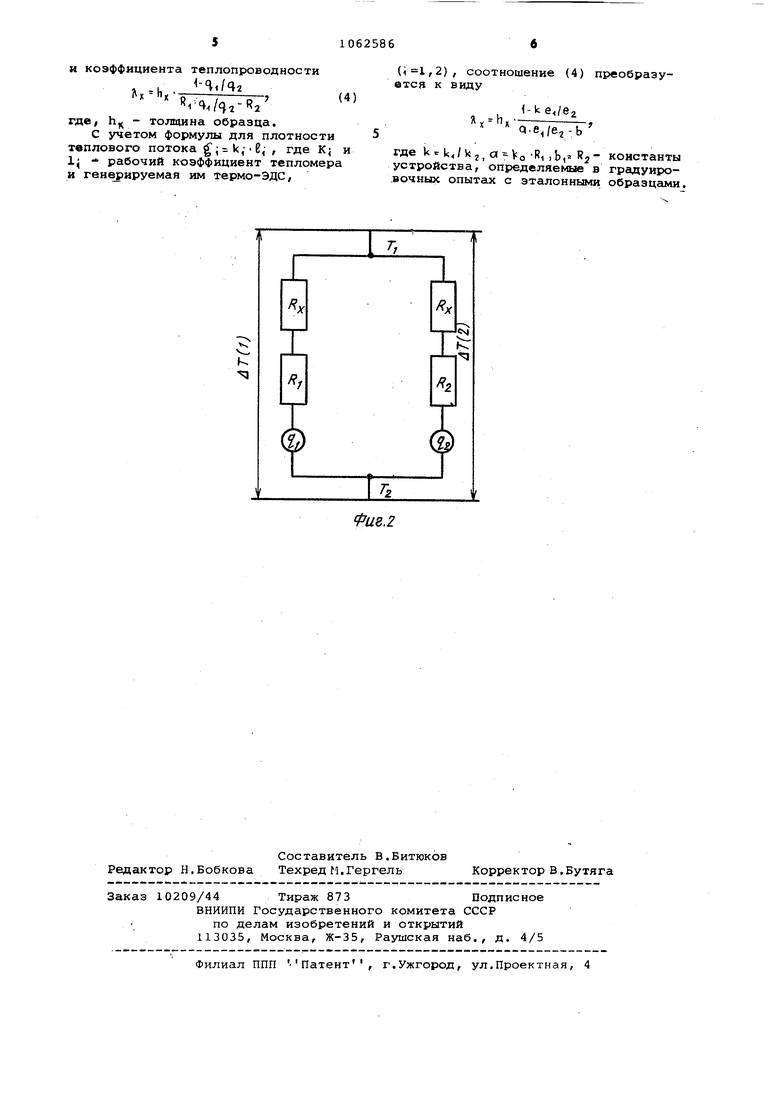

Изобретение относится к теплофизическим измерениям и может быть использовано для исследования теплозащитных свойств материалов, в частнос ти, для определения термического сопротивления и теплопроводности образ цов волокнистых материалов, тканей, жидких и газообразных веществ, приме KHeivibix; для их наполнения. Известно устройство для определения коэффициента теплопроводности материалов, содержащее нагреватель, холодильник, датчик теплового потока, держатель образца исследуемого материала, ленточные термопары в эластичных обкладках, установленные coocHOf и индикатор толщины образца причем датчик теплового потока приклеен в рабочей поверхности холодиль ника и выполнен с покрытием холодиль ника,- причем покрытие холодильника и датчик теплового потока выполнены в монолите из идентичного материала 1 , Недостатком устройства является , невозможность широко варьировать нормируемую нагрузку на образец, особенно в области малых значений {менее 500 Н/м), Кроме того, устройство не позволяет корректно измерять термическое сопротивление и тем более коэффициент теплопроводное J:H волокнистых материалов и тканей, а :--. .1 У;рс.:ико;;ть измерения теплопроводности этих материалов оказывает вЛИЯкие низкая точность измерения разностей температур;, особенно малкк значений на тонких слоях матери ла .iНаиболее близким к изобретению по технической сущности и достигаемому результату является устройство для определения коэффициента теплопроводности жидкостей и газов, содержащее тепломеры, закрепленные на поверхности термостатируемой камеры, а также нагреватель, теплоотдающая поверхность которого параллельна и обращена к тепловоспринимаквдей поверхности тепломеров 2. К недостаткам известного устройства следует отнести фиксированные геометрические размеры (толщина) измерительной ячейки, что делает невозможным корректное изменение тепло физических свойств тканей. Кроме того, в устройстве не предусмотрена возможность задавать и контролировать нормируемую нагрузку на образец в случае волокнистых, тканых и нетканых р.атериалов, что приводит к получению случайных значений, не поз воляющ11Х судить о теплозащитных качествах материалов. Целью изобретения является уменьшение погрешности измерения теплофизическия сво-йс в материалов. , Эта цель достигается тем, что в устройстве для определения теплофизических свойств материалов, например, капиллярно-пористых, волокнистых и тканей, содержащем тепломеры, закрепленные на поверхности термостатируемой камеры, а также нагреватель, теплоотводящая поверхность которого параллельна и обращена к тепловоспринимающей поверхности тепломеров, введены механизм плоскопараллельного перемещения, температуровыравнивакщая пластина из высокотеплопроводного материала и датчик индикации касания нагревателя и темперахуровыравнивакщей пластиной, при этом температуровыравнивающая пластина свободно установлена между поверхностями нагревателя и тепломеров, выполненных с разными термическими сопротивлениями, на поверхности нагревателя, жестко скрепленного с подвижной частью механизма плоскопараллельного перемещения, установлены датчики индикации касания нагревателя с температуровыравниваквдей пластиной, причем отношение массы пластины к площади контакта ее с исследуемым материалом пропорционально заданному давлению на материал. На фиг. 1 изображена принципиальная схема устройства; на фиг. 2 схема соединения искомого термического сопротивления исследуемого материала (RX) и термических сопротивлений тепломеров -(R и R), служащих для измерения тепловых потоков (q, и д„)f проходящих через цепи моста. Устройство (фиг. 1) содержит тепломеры 1 и 2, закрепленные на тепловоспринимакщей поверхности термостатированной камеры 3, и нагреватель 4, теплоотдаквдая поверхность которого обращена к теплопринимакадей поверхности тепломеров 1 и 2. Нагреватель 4 жестко скреплен с механизмом 5 плоскопараллельного перемещения, . позволяющим изменить величину зазора мемодунагревателем 4 и тепломерами 1 и 2. В зазоре между нагревателями 4 и тепломерами 1 и 2 на тепловоспринимакяцей поверхности тепломеров {свободно установлена температуровыравнивающая пластина 6. По периферии теплоотдакнцей поверхности нагревателя 4 смонтированы датчики 7 индикации касания нагревателя 4 с температуровыравнивающей пластиной 6. Для фиксирования положения образца 8 исследуемого материала, помещаемого между тепломерами 1 и 2 и температуровыравнивающей пластиной 6, устройство снабжено прижимным кольцом 9 с закрепленными на нем фиксирук«иими устройствами иглами и

профилированным кольцом 10. Профилированное кольцо 10 выполнено с кольцевой проточкой, в которую вводят фиксирунвдие иглы при закреплении образца 8. Кроме того, устройство снабжено съемным колпаком 11, герметично соединяемым с термостатированной камерой 3. В колпак 11 вмонтированы штуцера 12 для замещения газовой среды в рабочем объеме устройства и контроля давления этой среды.

Тепломеры 1 и 2 выполнены с неодинаковыми термическими сопротивлениями, что можно обеспечить использованием для заливки тепломеров компаундов с контрастной теплопроводностью либо изготовлением тепломеров с неодинаковой плотностью укладки термоэлементов, либо выполнением защитных электроизоляционных покрытий тепломеров разных толщин.

Теплевоспринимакщая поверхность термостатированной камеры 3, на которой закреплены тепломеры 1 и 2, выполнена из высокотеплопроводного материала для обеспечения изотермических условий в плоскости с тепломерами 1 и 2. Теплоотводящая поверхность нагревателя 2 выполнена из высокотеплопроводного материала для обеспечения изотермических условий на этой поверхности.

Датчики 7 индикации касания нагревателя 4 с температуровыравнивающей пластиной б служат для регулирования зазора между нагревателем 4 и пластиной б, обеспечивают условие, при котором образец 8 не испытывает иной нагрузки, кроме нормируемой, задаваемой с помощью температуровыравнивающей пластины 6.

Температуровыравнивающая пластина 6 выполнена из высокотепловодного материала для обеспечения изотермических условий на поверхности образца 8, обращенной к нагревателю 4 а также для создания требуемой нормируемой нагрузки на образец. Последние достигается температуровыравниваицей пластины 6 с заданным отношением массы пластины к площади контакта с исследуемым образцом 8. Устройство комплектуется набором температуровыравнивающих пластин б одинаковой площади, но разной толщиНЫ, благодаря чему обеспечена возможность варьировать нагрузку на образец 8 в заданном интервале ее значений.

Устройство работает следующим образом.

Образец 8 исследуемого материала например, текстильного, изготовленный в форме диска, помещают на тепловоспринимаемую поверхность тепломеров 1 и 2, фиксируют его положение при помощи прижимного кольца 9,

фиксирующие иглы которого, пронизывая образец 8, вводят в проточку профилированного кольца 10. Сверху на образец устанавливают температуре в ырав нив ающую пластину 6 требуемых размеров.

При помощи механизма перемещения опускают нагреватель 4 до касания с температуровыравнивающей пластиной 6, о чем судят по показаниям датчиков 7. В момент замыкания цепи индикации вращения маховика в обратную сторону нагреватель 4 выводят из положения касания с пластиной 6, устанавливая зазор порядка 0,1 - 0,2 мм.

Через штуцера 12 при необходимости производится откачка воздуха из рабочего пространства устройства и заполнение его газовой средой необходимого давления.

На нагреватель 4 подают ггитание, включают систему термостатирования камеры 3, подключают тепломеры 1 и 2 к регистрирующей аппаратуре и производят наблюдение за их показаниями. В установившемся тепловом состоянии записывают значения термо-ЭДС, гене.рируемых тепломерами 1 и 2, значение термического сопротивления или коэффициент теплопроводности.

Устройство работает по методу теплометрического моста.

Первая ветвь моста состоит из двух последовательно расположенных термосопротивлений R и R-; на концах которой при помош.и нагревателя 4 и термостатируемой камеры 3 создается перепад температур д f t где Т, и Т/2 соответственно температуры температуровыравнивагацей пластины б и тепловосприниманхи.ей поверхкости термостатированной камеры 3.

Вторая ветвь состоит также из двух последовательно расположенных термосопротивлений R и Rj г на конщах которой при помощи тех же нагревателя 4 и термостатируемой камеры 3 создается .перепад температур 47 1д. t т.е. на концах обеих ветвей моста соблюдается идентичность перепадов температуры

ur Turdem.

Тепловое состояние моста описывается системой следующих уравнений

ЧЛ.. . : .c,Uv+R7 b C7)(2)

.-(,,

где q, , q,, - плотность теплового потока по первой и второй вервям мост Решением этой системы получаются расчетные для искомого термического сопротивления:

(3

-4i(a

и коэффициента теплопроводности

где, h - толщина образца.

С учетом формулы для плотности теплового потока ,B, , где Kj и Ij - рабочий коэффициент тепломера и генерируемая им термо-ЭДС,

(,2), соотношение (4) преобразуется к виду

-keWe2

Я h. -.

q.,,-b

где ,, (з .R, ,Ь, Rj- константы устройства, определяемые в градуиро.вочньрс опытах с эталонными образцами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения теплопроводности твердых материалов | 1980 |

|

SU922602A1 |

| Устройство для определения теплофизических характеристик материалов | 1980 |

|

SU911275A1 |

| Устройство для определения локальных коэффициентов теплоотдачи между поверхностью раздела фаз и движущейся средой | 1982 |

|

SU1057829A1 |

| Дифференциальный калориметр | 1981 |

|

SU1030671A1 |

| Устройство для определения локальных коэффициентов теплоотдачи между поверхностью раздела фаз и движущейся средой | 1982 |

|

SU1059494A1 |

| Устройство для определения теплопроводности жидкостей или газов | 1980 |

|

SU935480A1 |

| Устройство для определения коэффициента теплопроводности волокнистых пищевых продуктов животного происхождения | 2016 |

|

RU2629898C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024013C1 |

| Устройство для определения теплопроводности жидкостей и газов | 1980 |

|

SU911274A1 |

| Устройство для определения локальныхКОэффициЕНТОВ ТЕплООТдАчи | 1979 |

|

SU851227A1 |

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ, например, капиллярно-пористых, волокнистых и тканей, содержащее тепломеры, закрепленные на поверхности хермостатируемой камеры, и нагреватель, теплоотводящая поверхность которого параллельна и обращена к тепловоспринимакщей поверхности тепломеров , отличающееся тем, что, с целью уменьшения погрешности измерений, в него введены механизм плоскопараллельного перемещения, температуровыравнивающая пластина из высокотеплопроводного материала и датчик индикации касания нагревателя с температуровыравнивающей пластиной, при этом температуровыравнивающая пластина установлена между поверхностями нагревателя и тепломеров, выполненных с разными термическими сопротивлениями, на поверхности нагревателя, жестко скрепленного с подвижной частью механизма плоскопараллельного перемещения, § установлены датчики индикации касания нагревателя с температуровыравсл нивающей пластиной, причем отношение массы пластины к площади контакта ее с .с испытуемым материалом пропорционально заданному давлению на материал.

Т

R.

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определения коэффициента теплопроводности | 1979 |

|

SU783664A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ измерения коэффициента температуропроводности твердых конструкционных материалов | 1980 |

|

SU911278A1 |

Авторы

Даты

1983-12-23—Публикация

1982-09-10—Подача