левого потока, проходящего через эталон и исследуемый образец, будет прямо пропорционально отношению теплопроводностей эталона и образца, что позволит расширить теплопроводность образца по формуле 2.

Однако при таком принципе установки тепломеров нулевых сигналов, они будут генерир0вать.термоэдс равную нулю только в случае равенства теплопроводноетк образца и эталона, что делает это устройство малоприГОДНШ4 к использованию,

Наиболее близким к предлагаемому по технической сущности является устройство для определения теплофизических свойств материалов, содержшцее две термостатируелие камеры, ita плоских поверхностях которыгЕ установлены .тепломеры с размешенными на их поверхностях датчйкаиш температуры, механизм перёкющения и установки термостатируемых кймер, и измерительную схему. Для определения теплопроводности и теплоемкости исследуемый образец устанавливают ежду двумя тепломерами, требуемкй температурный перепад на бразце и в стационарном режиме, по измеренным пло.тности теплового потока и перепаде температур на образце определяют его теплопроводность,, посла этого изменяют уровень термостатирования в обеих камерах и по суммарному количеству тепла, измеенному тепломерами в переходном режиме до наступления следуквдего стационарного СОСТОЯНИЙ а также по изенению средне- объемной температуры образца определяют теплоемкость

3.

Недостатками этого устройства являются низкая точность (теплопроводность в пределах 3 - 4 % теплоемкость в пределах 5 - 7 %),обусовленная необходимостью в измерении алых изменений температу) р пространстве и во времени, а также конечной толщиной тепломера (тепломер измеряет в переходном процессе среднеинте ральную по его тoJHItинe плотность теплового потока), что вызывает необходимость проведения большого числа тарировочных опытов для пределения постоянных прибора.

Цель изобретения повышение точности определения теплофизических характеристик.

поставленная цель.достигается что в устройстве для определения хеплофизических характеристик материалов, содержащем две термос аэ;ируемые камеры, установленные на них тепломеры с датчиками температуры/ и измерительную схему, между тепломерами размещен плоский источник регулируемой мощности, на по- .- верхиости которого расположены дополнительные тепломеры, идентичные первым, и образующие с ними рабочую и эталонную измерительные ячейки, причем тепломеры рабочей ячейки снабжены одинаковыми по.толщине и массе температуровыравнивающиМи пластинами из листового металла, а тепломеры эталонной ячейки соединены между собой через дополнительную пластину с встроенным в нее датчиком температуры, при этом дополнительной Пластины равна суммарной массе температуровыравнивающих пластин рабочей ячейки.

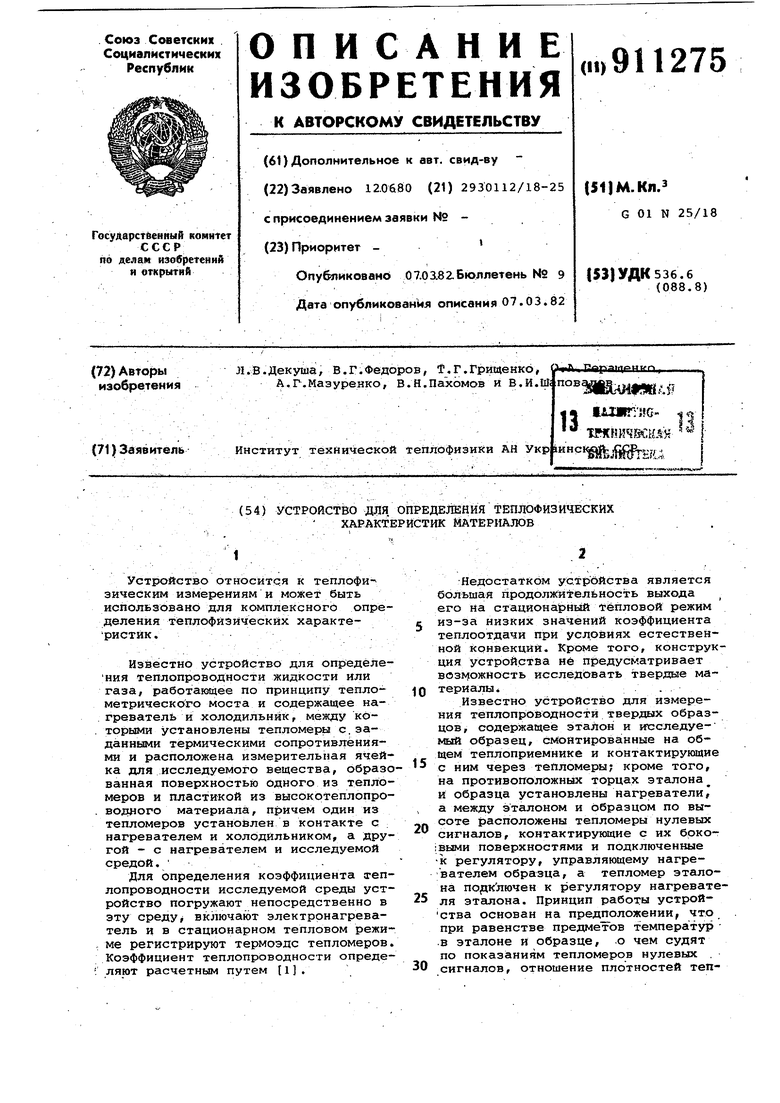

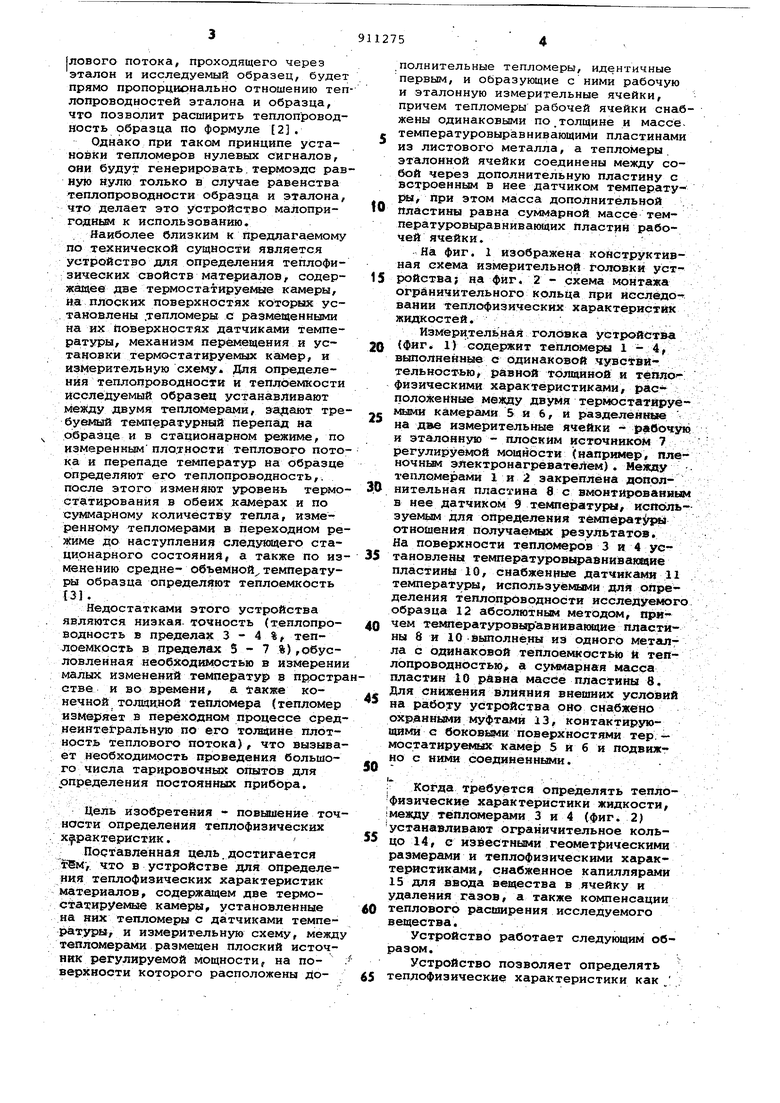

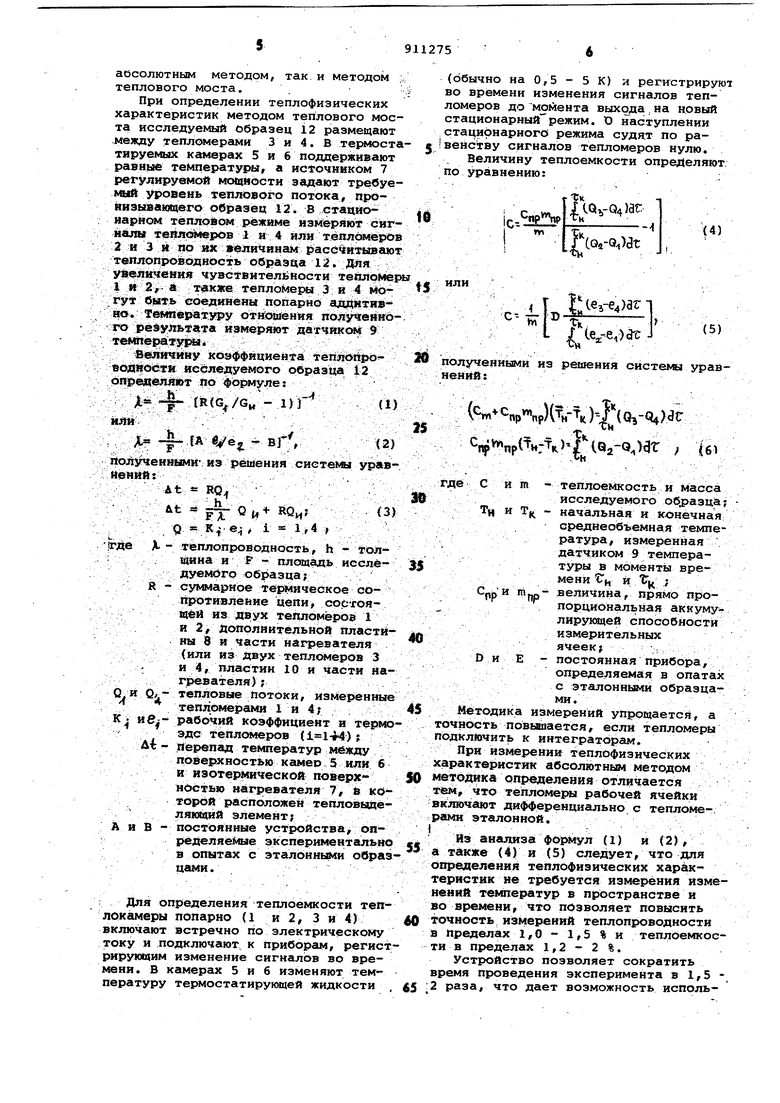

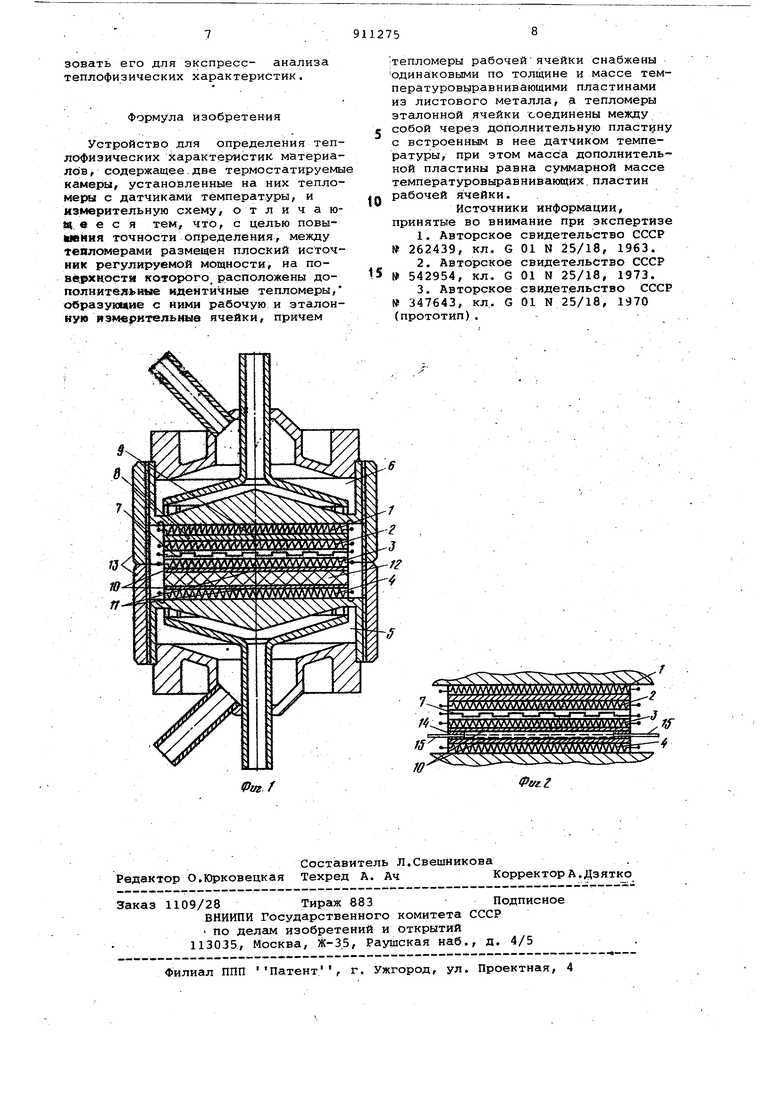

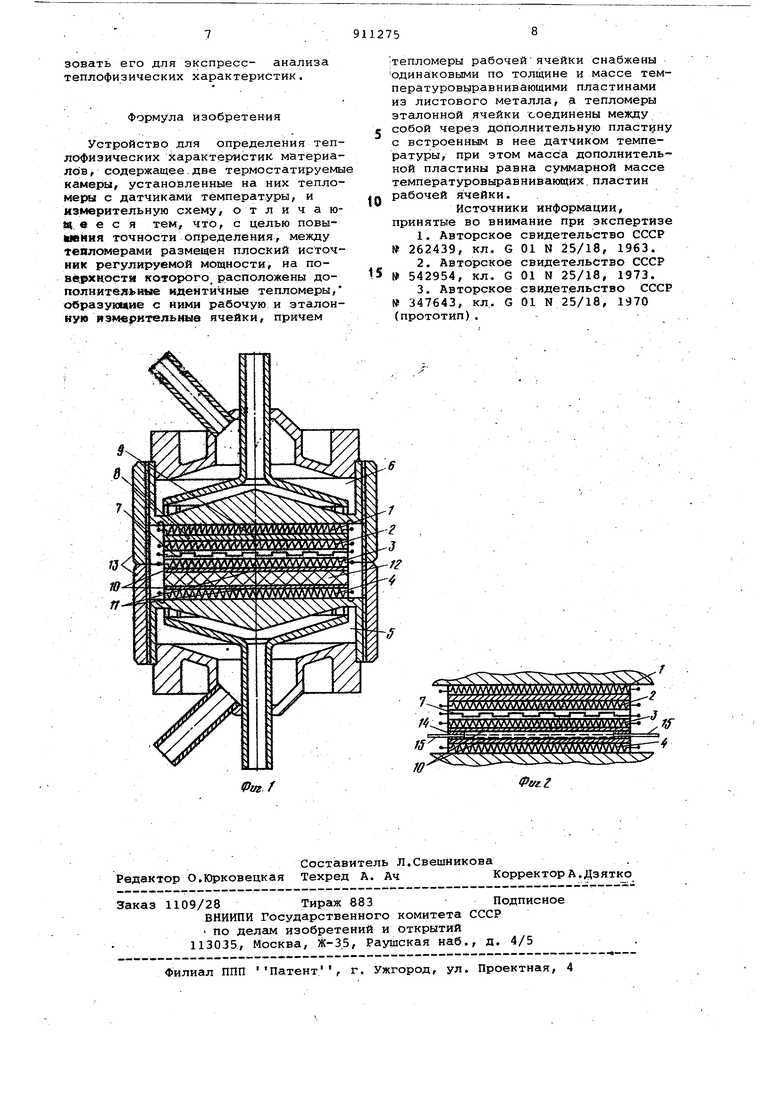

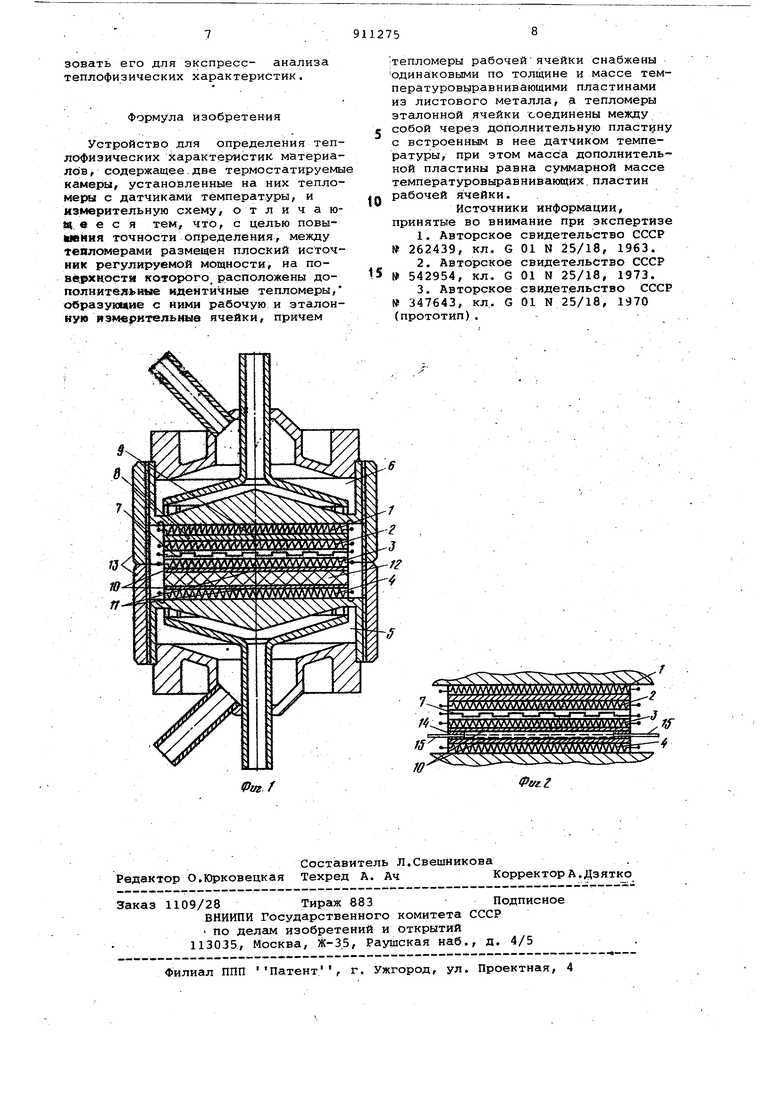

На фиг. 1 изображена конструктивная схема измерительной головки устройства; на фиг. 2 - схема монтажа огрйничительного кольца при исследовании теплофизических характериртйк жидкостей.

Измерительная голОвка уЬтройСТВа (фиг. 1) содержит тепломеры 1-4, выполненные с одинаковой чувс ййтельност-ью, равной толщиной и теплог физическими характеристиками, рас положеннь«е между двумя термостатйруёмыми камерами & и 6, и разделенное на две измерительные ячейки - равочу и эталонную - плоским источником 7 регулируемой мощности (например, плеНОЧН1Ф1 электронагревателем) . Мееду тепломерами I и 2 закреплена дополнительная пластина 8 с вмонтированны в нее датчиком 9 температуЕ«л, исйОльзуемым для определения темпёрат: грь отношения получаемых результатов. На поверхности тепломеров 3 и 4 установлены температуровыравниванедие пластины 10, снабженные датчиками 11 температуры, исполь зуёмыми для опре деления теилопрОводности исследуе «ог образца 12 абсолютным методом, ярИ чем твАФПературовьфавиивающие пластины 8 и 10 выполнены из одного метгшла с одинаковой теплоемкостью и теплопроводностью, а суммарная масса пластин 10 равна масбе пластины 8. Для снижения влияния внешних на работу устройства снабжено охранными муфтами 13, контактирующими с боковыми поверхностями тер. - мостатир уемых камер 5 И б и подвижно с ними соединенн л и. .

U- ;. I Когда требуется определять теплоФизические характеристики жидкости, между тепломерами 3 и 4 (фиг. 2) устаиавливают ограничительное кольцо 14, е известными геометрическими размерами и теплофизическими характеристиками, снабженное капиллярами 15 для ввода вещества в ячейку и удаления газов, а также компенсации теплового рас&шрения исследуемого вещества.

Устройство работает следующим образом.

Устройство позволяет определять теплофизические характеристики как абсолютным методом, так и методом теплового моста. . При определении теплофизических характеристик методом теплового моста исследуемый образец 12 размещают .между тепломерами 3 и 4. В терялоста гяруемых. камерах 5 и б поддерживают равные температуры, а источником 7 регулируемой мощиости задают требуемый Уровень теплового потока, прокязыаающвго оОразён 12. В стационарном тёплр6 режиме сигналы тепясмеров 1 и 4 илн тепломеров 2 и 3 и по их величинам {рассчитывают теплопроводность обраэца lit. Дйя у ве 1певия чувствительности теш1рие| i и 2/- а тепломеры 3 и 4 МОгут Oiutb соединены попарно адйНтив- но. Температуру Отйсчйення полу ейнОго рейульэгдта измеряют датЧйкш 9 y&iinepeay -t-, ./ . ,:-. . V, 1еЙ«чйну кО9 Й йциен1а1 terijiOiiijO вОяйойти исследуемого oepaatja 12 оп{ ёя влЯ1&т fto формуле: :; / . - . - fR (G; - 1) ;.. или.-.,;; ,;.; , : / . ., - ... :;У:;Л-.-$-;Е -уе :-.в),:; : ЛоЛученнЁШй из решения систеьш ураВНеНЙЙГ- - ,.-./, ./ ., .,.. .. : . .,--.;;: , щ -. ; ;. . ,.; ,;, ut |х м QM ,, ; К i ., -.; - -. - теплопроводность, h- ол: . здина и f - плсядадь исследуемОго об;разцаг R - cy Ф apнOe тб 1ическое сопротивление иепи сос-гояВДей из двух тешгомёров 1 и 2, дополнительной яластйны В и чэсти нагревателя (или из двух тепл яиеров 3 . и 4, пластин 10 и части на..: , :., гревателя) ;- . . ,, . .-.. ; О. и Q, тепловые потоки, измеренные , тепломерало 1 и 4; К| ив;- рабоч Ий коэффициент и термо эдс тепл теров () г Дг - tiepenafl температур между поверхностью камео 5 ил 6 и иэотер1мической поверхностью нагревателя 7, и которой расположен тепловыдёляюидай элемент; А и В - постоянные устройства, оп ределяёмые экспериментально в опытах с эталонньМи обраэ цами. . . ; Для определения теплоемкости теплокамеры попарно (1 и 2, 3 и 4) включают встречно по электрическому току и подключают к приборам, регист рируюцим изменение сигналов во времени. В камерах 5 и 6 изменяют температуру термостатирующей жидкости (обычно на 0,5 - 5 К) и регистрируют во времени изменения сигналов тепломеров до моЛеата выхода на новый стационарный режим. D наступлении стационарного режима судят по равенству сигналов тепломеров нулю. Величину теплоемкости определяют по уравнению:; Л0ъ-04 rcQ4-Q)at ь - Гк р 1 / te.e,)at-l полученнкми из решения системы уравнений: ()(V):(( ..:- ..;.... C-W,j,(fH-f bf|Q2-,W ; (61 ,К . . где С и m - теплоемкость и масса исследуемого образца; Тц и T - начальная и конечная; среднеобъемная температура, измеренная датч;иком 9 температуры в моменты времени tj, и /CK ; Срр и т„ - величина, прямо пропорциональная аккумулирхтмцей способности измерительных ,. .. ; ячеек; , ;;,... , ., D и Е - постоянная прибора, определяемая в опатах с эталонными образца:. , , . МИ. ,,.. , . , Методика измерений упрощается, а точность повьааается, если тепломеры подключить к интеграторам. При измерении теплофизических характеристик абсолютным методом методика определения отличается тем, что тепломегм рабочей ячейки включают дифференциально с тепломерами эталонной. Из анализа формул (1) и (2), а тдкже {4) и (5) следует, что для Определения теплофизических характеристик не требуется измерения изменений те 01ератур в пространстве и во времени, что позволяет повысить точность измерений теплопроводности в пределах 1,0 - 1,5 % и теплоемкости в пределах 1,2-2%. Устройство позволяет сократить время проведения эксперимента в 1,5 2 раза, что дает возможность использовать его для экспресс- анализа теплофизических характеристик.

Формула изобретения

Устройство для определения теплофиэических Характеристик материалов, содержащее.две термостатируемы камеры, установленные на них тепломеры с датчиками температуры, и измерительную схему, о т л и ч а ю«ц. в е с я тем, что, с целью повышения точности определения, между тепломерами размещен плоский источник регулируемой мощности, на поверхности которого, расположены дополнительные идентичные тепломеры, образукпие с ними рабочую и эталонную измерительные ячейки, причем

тепломеры рабочей ячейки снабжены одинаковЕлми по толщине и массе температуровыравнивающими пластинами из листового металла, а тепломеры эталонной ячейки соединены меЖду собой через дополнительную пласт1 ну с встроенным в нее датчиком температуры, при этом масса дополнительной пластины равна суммарной массе температуровыравнивающих. пластин рабочей ячейки. .

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 262439, кл. G 01 N 25/18, 1963.

2.Авторское свидетельство СССР № 542954, кл. G 01 N 25/18, 1973.

3.Авторское свидетельство СССР 347643, кл. G 01 N 25/18, 1970 (прототип).

AWiVA W WAVAViViViVViViW

5 bTAVAVAVAVAViViViViViViVA

-V

лА лччЛЛЛЛЛЛЛЛлдаА1Ул

aTAftfA ViVAVAViVAVAViViVu S

ji:bJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения теплофизических свойств материалов | 1982 |

|

SU1062586A1 |

| Устройство для определения теплопроводности твердых материалов | 1980 |

|

SU922602A1 |

| Дифференциальный калориметр | 1981 |

|

SU1030671A1 |

| Устройство для определения теплофизических характеристик зернистых материалов | 1987 |

|

SU1545148A1 |

| Способ косвенного измерения теплопроводности по данным диэлькометрических измерений | 2022 |

|

RU2789020C1 |

| Дифференциальный микрокалориметр | 1986 |

|

SU1381348A1 |

| Способ определения теплофизических характеристик плоских образцов материалов и устройство для его осуществления | 1983 |

|

SU1165957A1 |

| Способ измерения теплофизических характеристик материалов | 1987 |

|

SU1529091A1 |

| Устройство для определения теплопроводности жидкостей или газов | 1980 |

|

SU935480A1 |

| Устройство для определения коэффициента теплопроводности волокнистых пищевых продуктов животного происхождения | 2016 |

|

RU2629898C1 |

Авторы

Даты

1982-03-07—Публикация

1980-06-12—Подача