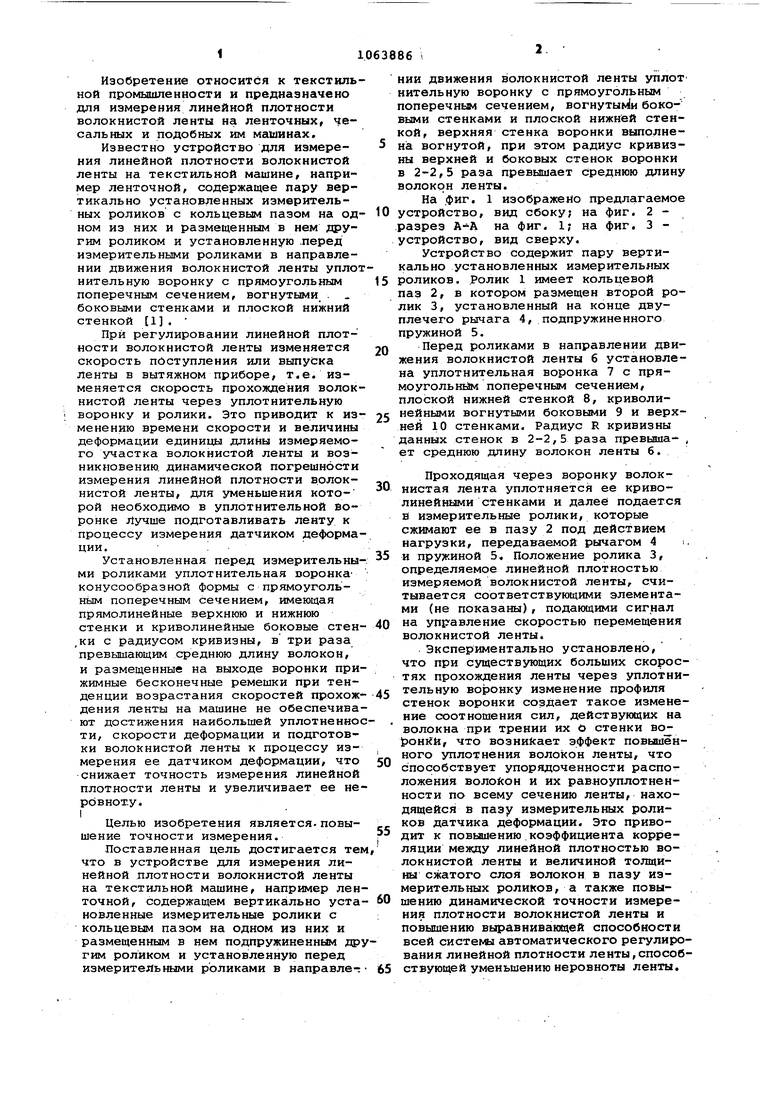

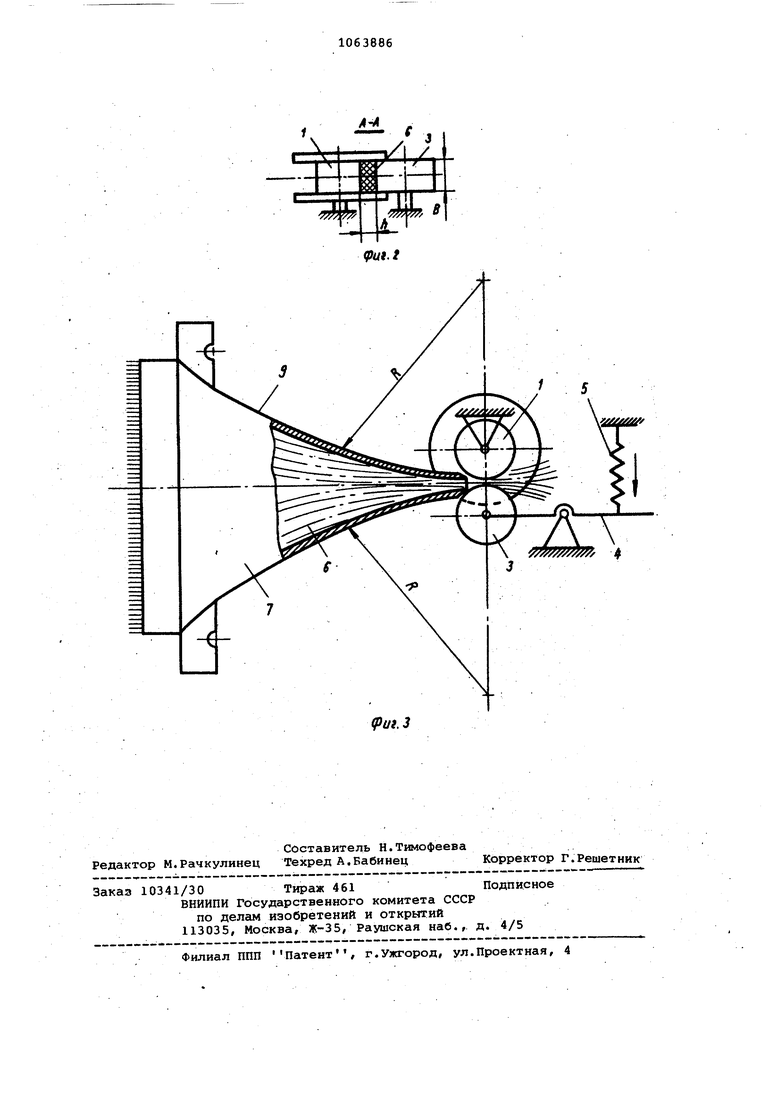

Изобретение относится к текстиль ной промышленности и предназначено для измерения линейной плотности волокнистой ленты на ленточных, чесальных и подобных им машинах. Известно устройство для измерения линейной плотности волокнистой ленты на текстильной машине, например ленточной, содержащее пару вертикально установленных измерительных роликов с кольцевым пазом на од ном из них и размещенным в нем другим роликом и установленную .перед измерительными роликами в направлении движения волокнистой ленты упло нитель ную воронку с прямоугольным поперечным сечением, вогнутыми . . боковыми стенками и плоской нижний стенкой 1. При регулировании линейной плотности волокнистой ленты изменяется скорость поступления или выпуска ленты в вытяжном приборе, т.е. изменяется скорость прохождения волок нистой ленты через уплотнительную воронку и ролики. Это приводит к из менению времени скорости и величины деформации единицы длины измеряемого участка волокнистой ленты и возникновению динамической погрешности измерения линейной плотности волокнистой ленты, для уменьшения которой необходимо в уплотнительной воронке Лучше подготавливать ленту к процессу измерения датчиком деформа ции.. Установленная перед измерительны ми роликами уплотнительная воронкаконусообразной формы с прямоугольным поперечным сечением, имеющая прямолинейные верхнюю и нижнюю стенки и криволинейные боковые стен ,ки с радиусом кривизны, в три раза превышающим среднюю длину волокон, и размещенные на выходе воронки при жимные бесконечные ремешки при тенденции возрастания скоростей прохож дения ленты на машине не обеспечива ют достижения наибольшей уплотненно ти, скорости деформации и подготовки волокнистой ленты к процессу измерения ее датчиком деформации, что снижает точность измерения линейной плотности ленты и увеличивает ее не ровноту. I Целью изобретения является, повышение точности измерения. Поставленная цель достигается те что в устройстве для измерения линейной плотности волокнистой ленты на текстильной машине, например лен точной, содержащем вертикально уста новленные измерительные ролики с кольцевым пазом на одном из них и размещенным в нем подпружиненным др гим роликом и установленную перед измерительными роликами в направлен НИИ движения волокнистой ленты уплот нительную воронку с прямоугольным поперечным сечением, вогнутым и боковыми стенками и плоской нижней стенкой, верхняя стенка воронки выполнена вогнутой, при этом радиус кривизны верхней и боковых стенок воронки в 2-2,5 раза превышает среднюю длину волокон ленты. На .фиг. 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 устройство, вид сверху. Устройство содержит пару вертикально установленных измерительных роликов. .Ролик 1 имеет кольцевой паз 2, в котором размещен второй ролик 3, установленный на конце двуплечего рычага 4, подпружиненного пружиной 5. Перед роликами в направлении движения волокнистой ленты 6 установлена уплотнительная воронка 7 с прямо уголь ним поперечным сечением, плоской нижней стенкой 8, криволинейными вогнутыми боковыми 9 и верхней 10 стенками. Радиус R кривизны данных стенок в 2-2,5 раза превыша- , ет среднюю длину волокон ленты 6. Проходящая через воронку волокнистая лента уплотняется ее криволинейными стенками и далее подается В измерительные ролики, которые сжимают ее в пазу 2 под действием нагрузки, передаваемой рычагом 4 :. и пружиной 5, Положение ролика 3, определяемое линейной плотностью измеряемой волокнистой ленты, считывается соответствующими элементами (не показаны) , подакнцими сигнал на управление скоростью перемещения волокнистой ленты. Экспериментально установлено, что при существующих больших скоростях прохождения ленты через уплотнительную воронку изменение профиля стенок воронки создает такое изменение соотношения сил, действующих на волокна при трении их о стенки во &OHJfk, что возникает эффект повышенного уплотнения волокон ленты, что способствует упорядоченности расположения волоЛон и их рав.ноуплотненности по всему сечению ленты, находящейся в пазу измерительных роликов датчика деформации. Это приводит к повьвиению .коэффициента корреляции между линейной плотностью волокнистой ленты и величиной толщины сжатого слоя волокон в пазу измерительных роликов, а также повышению динамической точности измерения плотности волокнистой ленты и повышению выравнивающей способности всей системы автоматического регулирования линейной плотности ленты,способствующей уменьшению неровноты ленты. Экспериментально установлено так же, что существует диапазон оптимал ного соотнесения радиуса кривизны, стенок уплотнительной воронки со средней длиной волокон измеряемой ленты, при котором возникает эффект повышенного уплотнения волокнистой . ленты во взаимосвязи между геометри ческим профшсем воронки и величиной возрастания скорости деформации волокнистой ленты по мере прохождения ее через sплoтнитeльнyю зворонку, а также за счет изменения направления действия сил трения, зависящих от радиуса кривизны поверхности стенок воронки и средней длины волокон, соприкасающихся с поверхностью этих стенок. При радиусе кривизны вогнутых стенок воронки, превышгиощем в. 2-2,5 раза среднюю длину волокон ленты, достигается эффект создания наиболь шей скорости деформации, а также равномерной и наилучшей уплотненное ти волокон ленты при прохождении их через воронку за счет действия сил трения, зависящих от радиуса кривиз ны сТенок воронки и от взаимосвязи между геометрическим профилем стенок воронки и величиной возрастания скорости деформации волокон ленты по мере ее прохождения через измерительную воронку. При этом повышается динамическая точность измерения линейной плотности волокнистой ленты, что способствует улучшению работы системы автоматического регулирования линейной плотности ленты и уменьшению неровноты волокнистой ленты на выходе машины. Уменьшается также влияние изменения скорости прохождения волокнистой ленты через измерительные ролики, так как повышается уплотненность ленты и уменьшается динамическая погрешность измерения, за счет скоращения времени затрачиваемого на деформацию слоя волокон ленты, и уменьшается величина дополнительной деформации ле.нты при сжатии ее уже уплотненной в криволинейно-вогкутой воронке измерительными роликами. Данные экспериментальных измере1НИЙ приведены в таблице. | При вертикальном расположении осей роликов достигается наименьшая величина расстояния по вертикальной оси от измерительного ролика до места его опоры и привода. В результате этого консольно расположенный привод роликов не перегружен/ так как в измерительных роликах для сжатия волокнистой ленты требуются боль шие нагрузки (до 3500 Н). Этот фактор имеет существенное значение/ так как перекос консольного вала при его вертикальном расположении вызывает резкое ухудшение работы и понижение Т1: чности показания измерительных роликов, а также системы измерения линейной плотности в целом. Прямоугольная форма поперечного сечения воронки взаимосвязана с указанной формой стенок воронки и образуется исходя от среднего (номинального) сечения сжатого волокнистой ленты в измерительных роликах путем соединения четырех поверхностей: нижней прямолинейной и трех криволинейных поверхностей определенного радиуса, оптимального для данного варианта, соединяющихся между собой. В поперечном се«ении соединенные поверхности образуют прямоугольник Стороны прямоугольника возрастают по мере удаления сечения от измерительных роликов, меняется и соотношение между сторонами прямоугольника, которое в одном из сечений может быть и прямоугольным, и квадрат- . Центры радиусов кривизны боковых стенок воронки расположены на осях измерительных роликов. Это позволяет криволинейное очертание стенок воронки с максимально приближенной выходной частью воронки к номи- . нальному сечению сжимаемого слоя ленты с размерами hB. При этом в большей степени используется эффект от кривизны стенок и уменьшается величина неконтролируемого пространства между воронкой и роликами. Боковые стенки выполнеВ 5 раз ны вогнутыми, а В 3 раза верхняя и нижняя В 2,5 раза стенки прямолинейнымиБоковые и верхняя стенки выполнены с В 3 раза вогиутым профилем, В 2-2,5 раза а нижняя стенка В 1,5 раза выполнена прямолинейной

1 -il f

,w/ w/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля линейной плотности волокнистой ленты | 1979 |

|

SU878815A1 |

| Устройство для контроля линейной плотности волокнистого продукта | 1983 |

|

SU1134631A1 |

| БАК | 2018 |

|

RU2686390C1 |

| Устройство для измерения толщины и неравномерности волокнистой ленты | 1987 |

|

SU1565355A3 |

| Устройство для уплотнения и подачи волокнистого продукта к укладчику текстильной машины предпрядильного производства | 1976 |

|

SU665032A1 |

| Способ изготовления деталей с односторонним оребрением и штамп для его осуществления | 1988 |

|

SU1648623A1 |

| Устройство для измерения силы трения в цилиндропоршневой группе двигателя внутреннего сгорания | 1988 |

|

SU1575077A1 |

| ВОРОНКА УПЛОТНИТЕЛЬНАЯ ДЛЯ ТЕКСТИЛЬНЫХ МАШИН | 2010 |

|

RU2431702C1 |

| ВОРОНКА УПЛОТНИТЕЛЬНАЯ ДЛЯ ТЕКСТИЛЬНЫХ МАШИН | 2010 |

|

RU2437969C1 |

| ТУРБИННАЯ ЛОПАТКА | 1993 |

|

RU2088764C1 |

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЛИНЕЙНОЙ ПЛОТНОСТИ ВОЛОКНИСТбЙ ЛЕНТЫ НА ТЕКСТИЛЬНОЙ МАШИНЕ, например ленточной, содержащее вертикально установленные измерительные ролики с кольцевым пазом на одном из них и размещенным в нем подпружиненным другим роликом и установленную перед измерительными роликами в направле- НИИ движения волокнистой ленты уплотнительную воронку с прямоугольным поперечным сечением, вогнутыми боковыми стенками и плоской нижней стенкой, отличающееся тем что, с целью повышения точности измерения, верхняя стенка воронки выполнена вогнутой, при этом радиус кривизны верхней и боковых стенок воронки в 2-2,5 раза превышает среднюю длину волокон ленты. о. сь : 00 эо сь

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для контроля линейной плотности волокнистой ленты | 1979 |

|

SU878815A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-30—Публикация

1982-02-11—Подача