Изобретение относится к обработке металлов давлением, а именно к изготовлению штампового инструмента для объемной штамповки поковок, и предназначено для использования в кузнечно-штамповочном производстве для получения деталей с ребрами жесткости, при проектировании и изготовлении штампов.

Цель изобретения - повышение качества получаемых деталей.

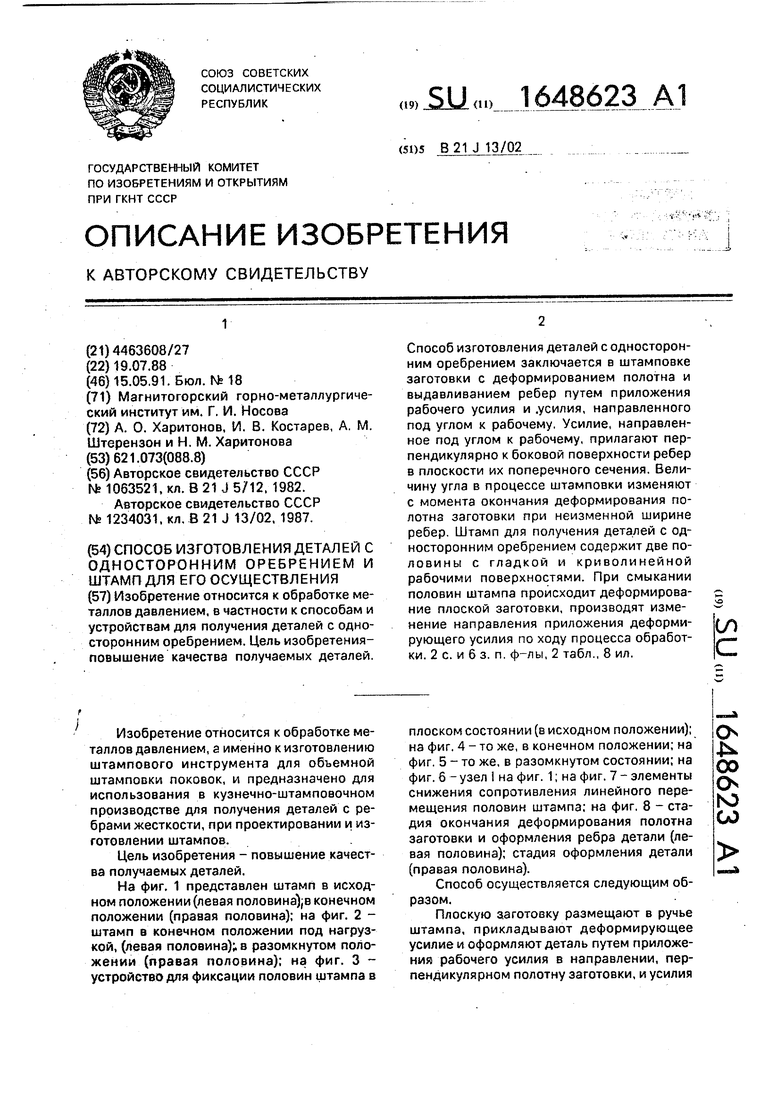

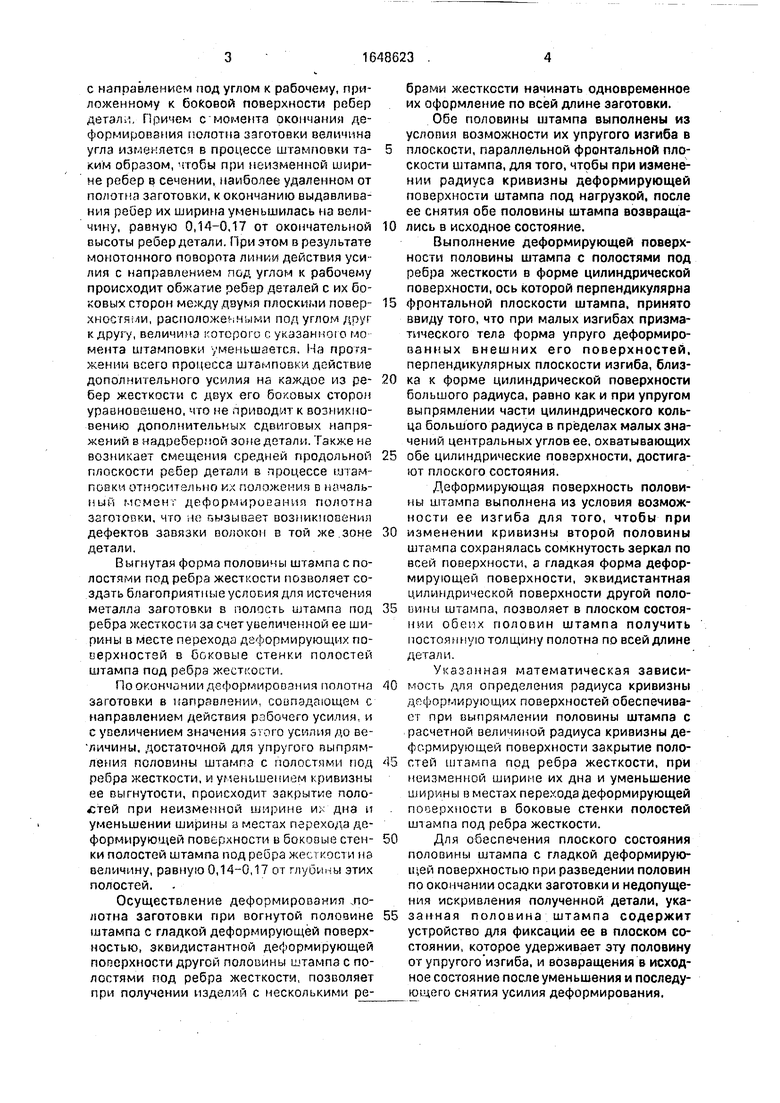

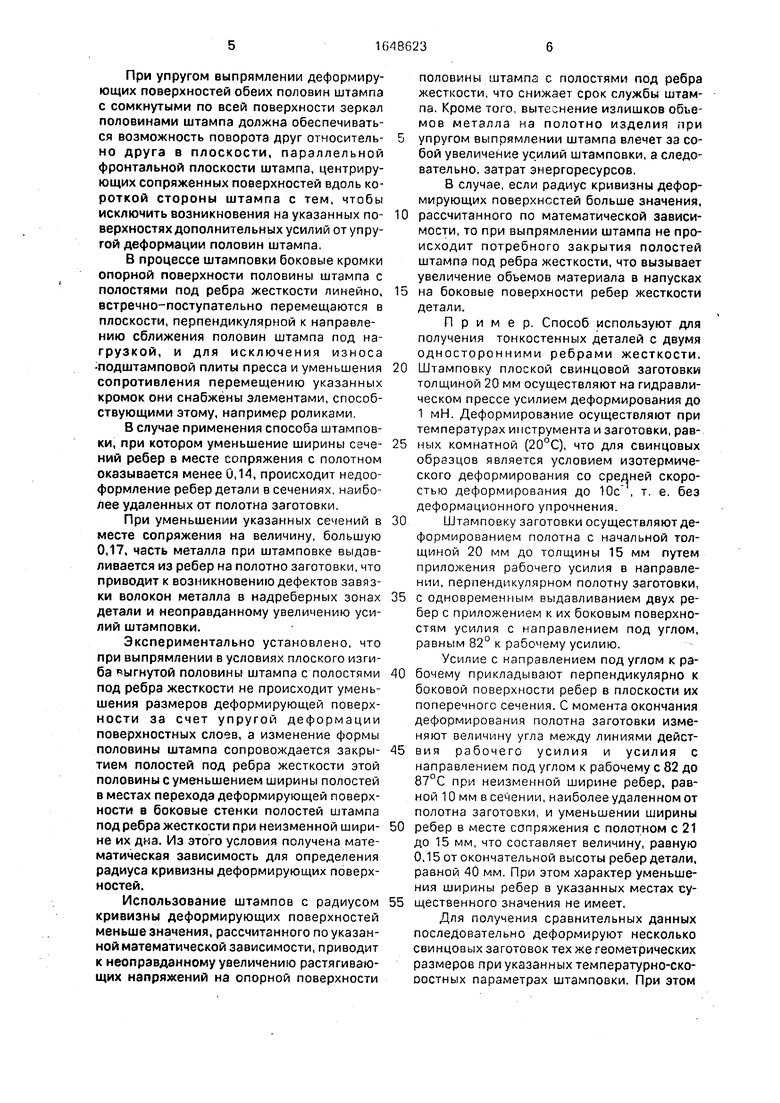

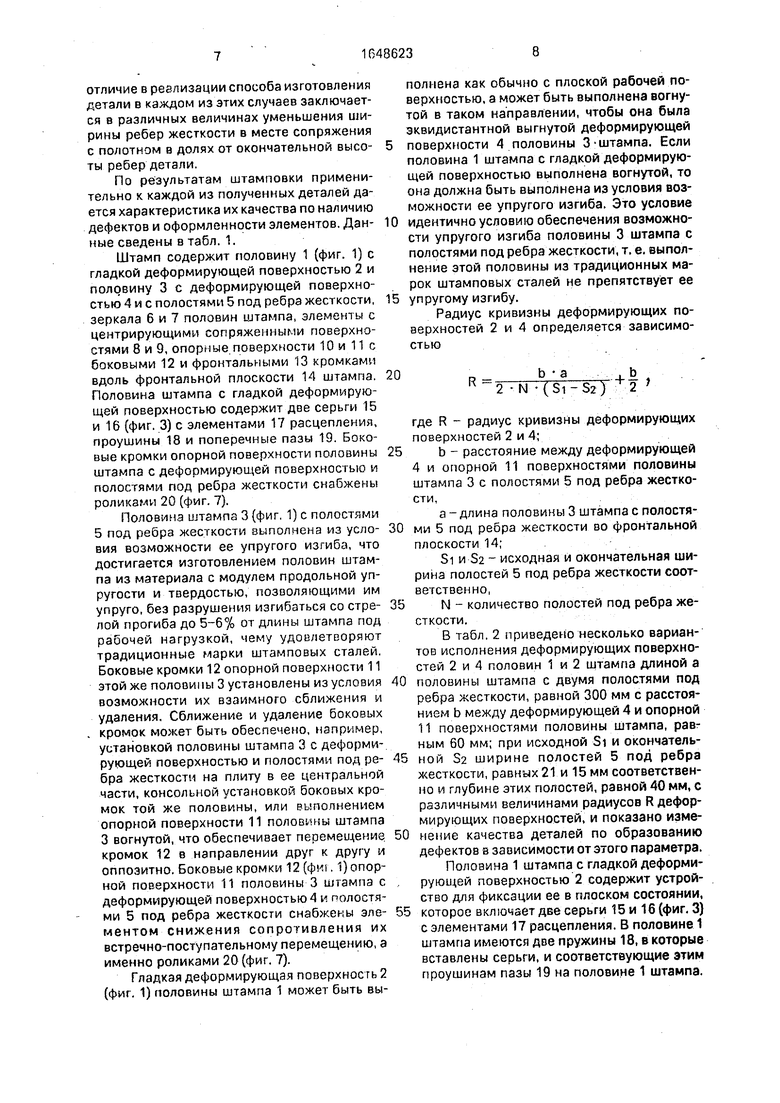

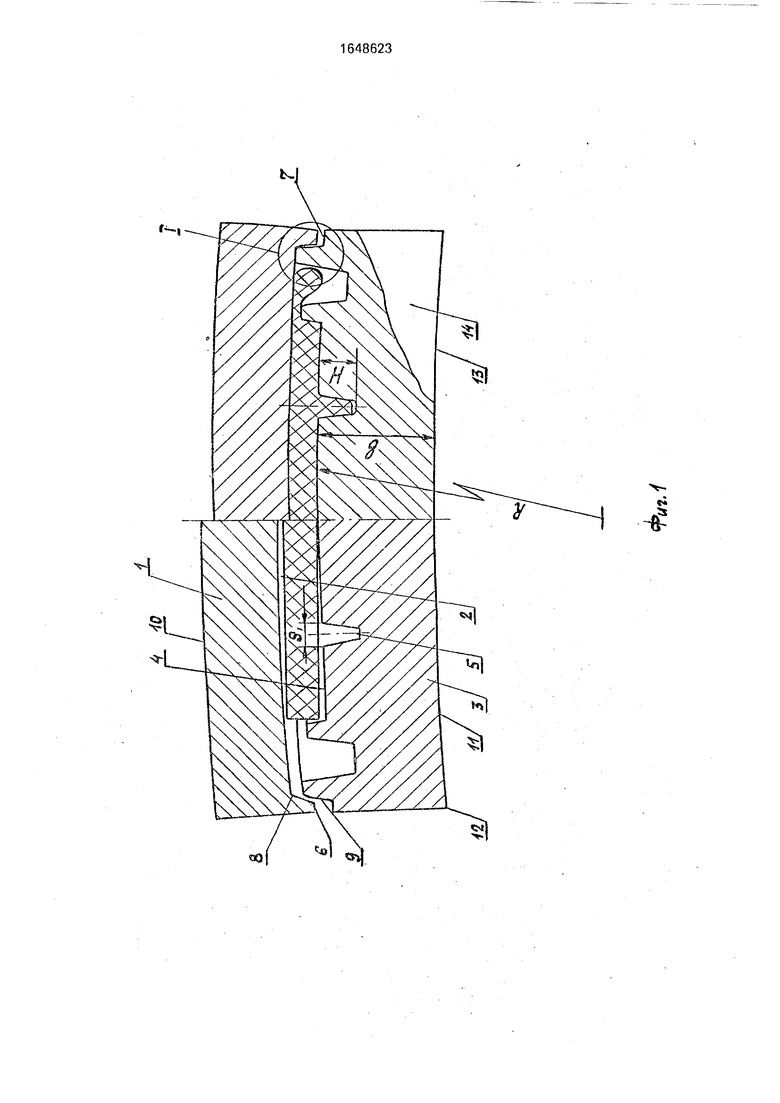

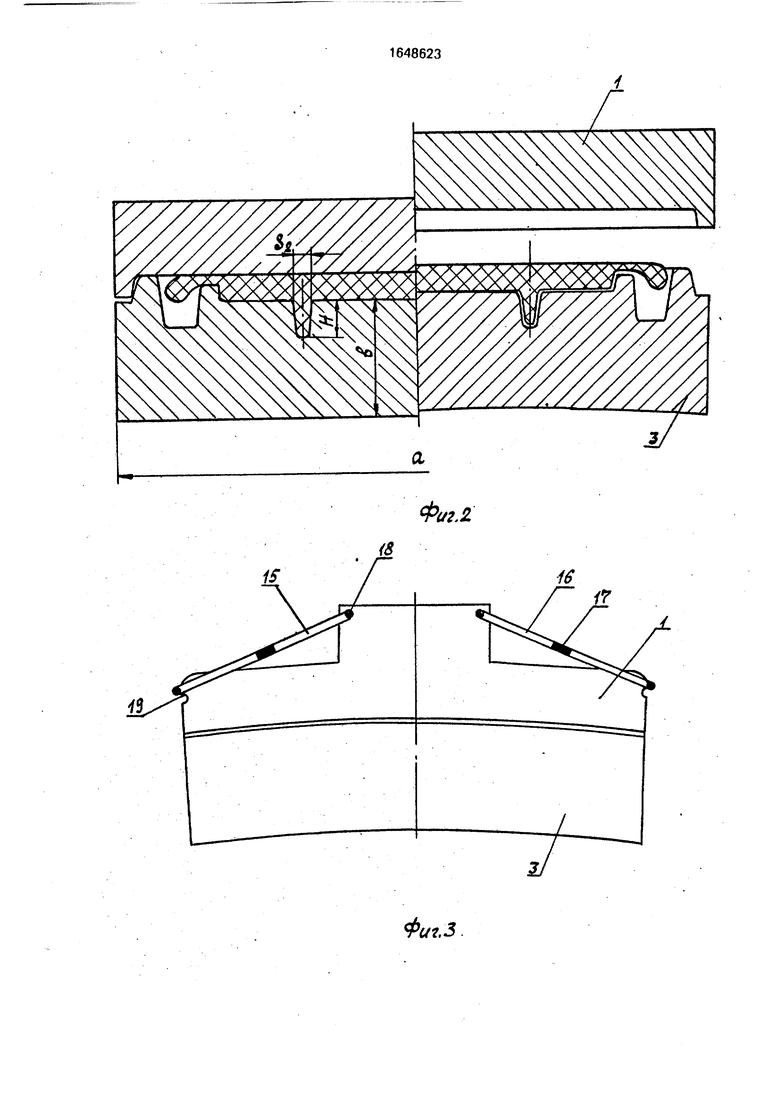

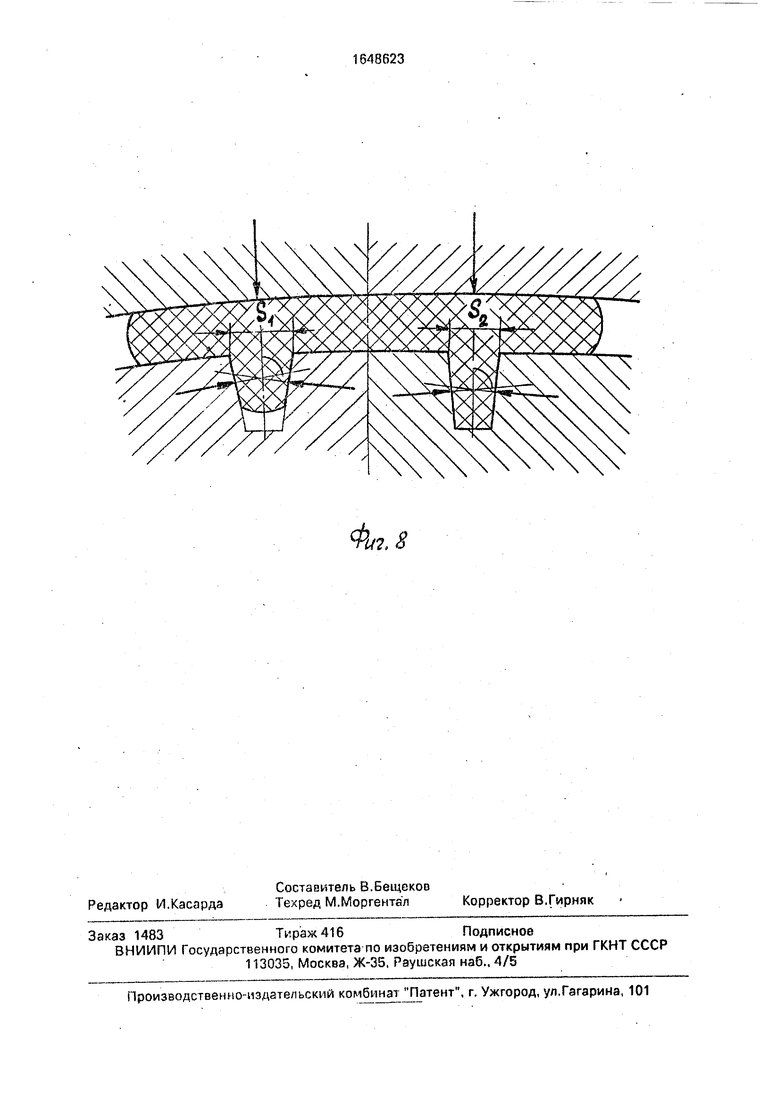

На фиг. 1 представлен штамп в исходном положении (левая половина),в конечном положении (правая половина); на фиг. 2 - штамп в конечном положении под нагрузкой, (левая половина); в разомкнутом положении (правая половина); на фиг. 3 - устройство для фиксации половин штампа в

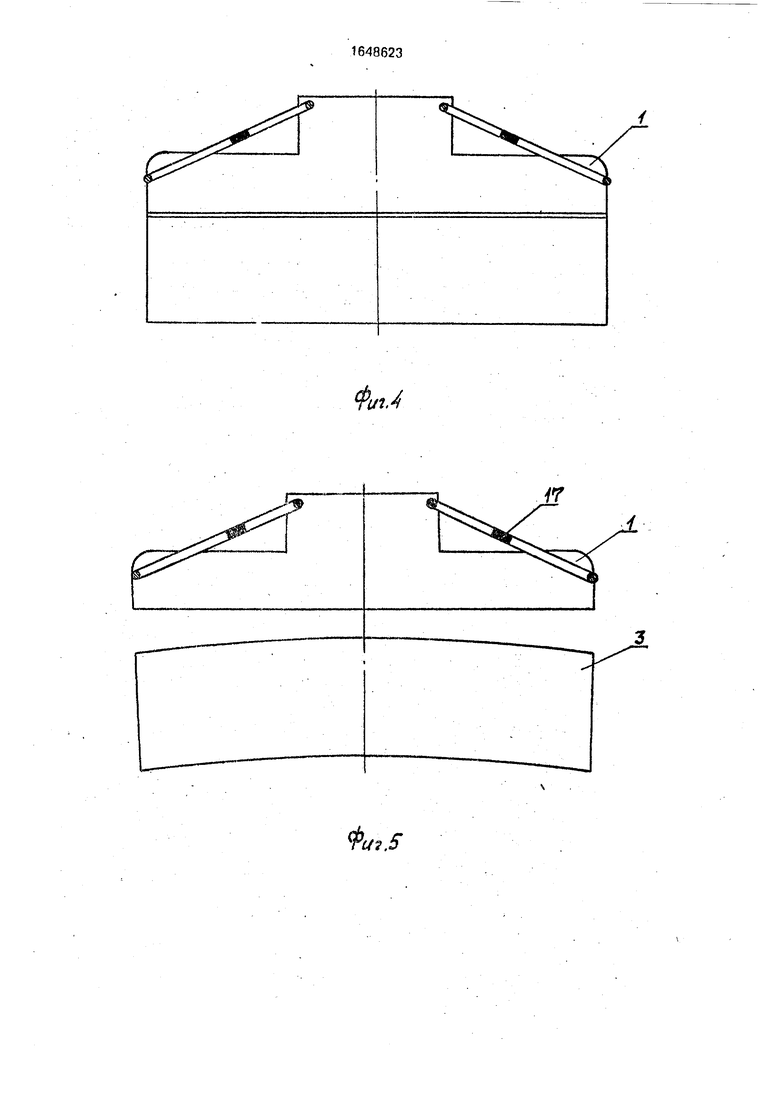

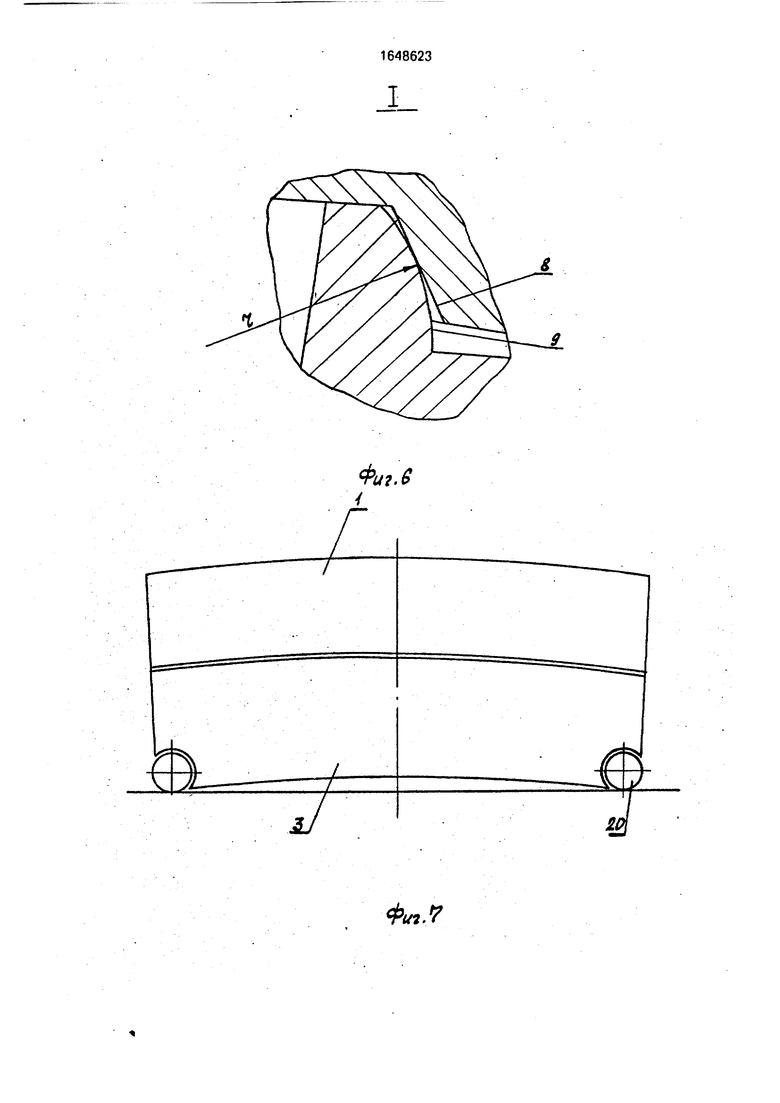

плоском состоянии (в исходном положении); на фиг. 4 - то же, в конечном положении; на фиг. 5 - то же, в разомкнутом состоянии; на фиг. 6 - узел I на фиг. 1; на фиг. 7 - элементы снижения сопротивления линейного перемещения половин штампа; на фиг. 8 - стадия окончания деформирования полотна заготовки и оформления ребра детали (левая половина); стадия оформления детали (правая половина).

Способ осуществляется следующим образом.

Плоскую заготовку размещают в ручье штампа, прикладывают деформирующее усилие и оформляют деталь путем приложения рабочего усилия в направлении, перпендикулярном полотну заготовки, и усилия

О 4 00 Os

кэ ы

с направлением под углом к рабочему, приложенному к боковой поверхности ребер детали. Причем с момента окончания деформирования полотна заготовки величина угла изменяется в процессе штамповки таким образом, чтобы при неизменной ширине ребер в сечении, наиболее удаленном от полотна заготовки, к окончанию выдавливания ребер их ширина уменьшилась на величину, равную 0,14-0,17 от окончательной высоты ребер детали. При этом в результате монотонного поворота линии действия усилия с направлением под углом к рабочему происходит обжагие ребер деталей с их боковых сторон между двумя плоскими поверхностями, расположенными под углом дпуг к другу, величина которого г, указанною мо мента штамповки уменьшается. На жении всего процесса штамповки действие дополнительного усилия на каждое из ребер жесткости с двух его боковых сторон уравновешено, что не приводит к возникновению дополнительных сдвиговых напряжений в надреберной зоне детали. Также не возникает смещения средней продольной плоскости ребер детали в процессе глам- повки относительно их положения в начальный мсмон, деформирования полотна заготовки, чго но вызывает возникновения дефектов завязки волокон в той же зоне детали.

Выгнутая форма половины штампа с полостями под ребра жесткости позволяет создать благоприятные условия для истечения металла заготовки в полость штампа под ребра жесткости за счет увеличенной ее ширины в месте перехода деформирующих поверхностей в боковые стенки полостей штампа под ребра жесткости.

По окончании деформирования полотна заготовки в направлении, совпадающем с направлением действия рабочего усилия, и с увеличением значения згого усилия до ве- личины, достаточной для упругого выпрямления половины штампа с полостями под ребра жесткости, и уменьшением кривизны ее выгнутости, происходит закрытие поло- ятей при неизменной ширине и дна и уменьшении ширины а местах перехода деформирующей поверхности в боковые стенки полостей штампа под ребра жес/кости на величину, равную 0,14-0,17 от глубины этих полостей.

Осуществление деформирования .полотна заготовки при вогнутой половине штампа с гладкой деформирующей поверхностью, эквидистантной деформирующей поверхности другой половины штампа с полостями под ребра жесткости, позволяет при получении изделий с несколькими ребрами жесткости начинать одновременное их оформление по всей длине заготовки.

Обе половины штампа выполнены из условия возможности их упругого изгиба в

плоскости, параллельной фронтальной плоскости штампа, для того, чтобы при изменении радиуса кривизны деформирующей поверхности штампа под нагрузкой, после ее снятия обе половины штампа возвраща0 лись в исходное состояние.

Выполнение деформирующей поверхности половины штампа с полостями под ребра жесткости в форме цилиндрической поверхности, ось которой перпендикулярна

5 фронтальной плоскости штампа, принято ввиду того, что при малых изгибах призматического тела форма упруго деформированных внешних его поверхностей. перпендикулярных плоскости изгиба, близ0 ка к форме цилиндрической поверхности большого радиуса, равно как и при упругом выпрямлении части цилиндрического кольца большого радиуса в пределах малых значений центральных углов ее, охватывающих

5 обе цилиндрические поверхности, достигают плоского состояния.

Деформирующая поверхность половины штампа выполнена из условия возможности ее изгиба для того, чтобы при

0 изменении кривизны второй половины штампа сохранялась сомкнутость зеркал по всей поверхности, а гладкая форма деформирующей поверхности, эквидистантная цилиндрической поверхности другой поло5 вины штампа, позволяет в плоском состоянии обеих половин штампа получить постоянную толщину полотна по всей длине детали.

Указанная математическая зависио мость для определения радиуса кривизны деформирующих поверхностей обеспечива- ег при выпрямлении половины штампа с расчетной величиной радиуса кривизны деформирующей поверхности закрытие поло5 стей штампа под ребра жесткости, при неизменной ширине их дна и уменьшение ширины в местах перехода деформирующей поверхности в боковые стенки полостей штампа под ребра жесткости.

0 Для обеспечения плоского состояния половины штампа с гладкой деформирующей поверхностью при разведении половин по окончании осадки заготовки и недопущения искривления полученной детали, ука5 занная половина штампа содержит устройство для фиксации ее в плоском состоянии, которое удерживает эту половину от упругого изгиба, и возвращения в исходное состояние после уменьшения и последующего снятия усилия деформирования.

При упругом выпрямлении деформирующих поверхностей обеих половин штампа с сомкнутыми по всей поверхности зеркал половинами штампа должна обеспечиваться возможность поворота друг относительно друга в плоскости, параллельной фронтальной плоскости штампа, центрирующих сопряженных поверхностей вдоль короткой стороны штампа с тем, чтобы исключить возникновения на указанных поверхностях дополнительных усилий от упругой деформации половин штампа,

В процессе штамповки боковые кромки опорной поверхности половины штампа с полостями под ребра жесткости линейно, встречно-поступательно перемещаются в плоскости, перпендикулярной к направлению сближения половин штампа под нагрузкой, и для исключения износа подштамповой плиты пресса и уменьшения сопротивления перемещению указанных кромок они снабжены элементами, способствующими этому, например роликами.

В случае применения способа штамповки, при котором уменьшение ширины сечений ребер в месте сопряжения с полотном оказывается менее 0,14, происходит недооформление ребер детали в сечениях, наиболее удаленных от полотна заготовки.

При уменьшении указанных сечений в месте сопряжения на величину, большую 0,17, часть металла при штамповке выдавливается из ребер на полотно заготовки, что приводит к возникновению дефектов завязки волокон металла в надреберных зонах детали и неоправданному увеличению усилий штамповки.

Экспериментально установлено, что при выпрямлении в условиях плоского изгиба выгнутой половины штампа с полостями под ребра жесткости не происходит уменьшения размеров деформирующей поверхности за счет упругой деформации поверхностных слоев, а изменение формы половины штампа сопровождается закрытием полостей под ребра жесткости этой половины с уменьшением ширины полостей в местах перехода деформирующей поверхности в боковые стенки полостей штампа под ребра жесткости при неизменной ширине их дна. Из этого условия получена математическая зависимость для определения радиуса кривизны деформирующих поверхностей.

Использование штампов с радиусом кривизны деформирующих поверхностей меньше значения, рассчитанного по указанной математической зависимости, приводит к неоправданному увеличению растягивающих напряжений на опорной поверхности

половины штампа с полостями под ребра жесткости, что снижает срок службы штампа. Кроме того, вытеснение излишков объемов металла на полотно изделия при

упругом выпрямлении штампа влечет за собой увеличение усилий штамповки, а следовательно, затрат энергоресурсов.

В случае, если радиус кривизны деформирующих поверхностей больше значения,

0 рассчитанного по математической зависимости, то при выпрямлении штампа не происходит потребного закрытия полостей штампа под ребра жесткости, что вызывает увеличение объемов материала в напусках

5 на боковые поверхности ребер жесткости детали.

Пример. Способ используют для получения тонкостенных деталей с двумя односторонними ребрами жесткости.

0 Штамповку плоской свинцовой заготовки толщиной 20 мм осуществляют на гидравлическом прессе усилием деформирования до 1 мН. Деформирование осуществляют при температурах инструмента и заготовки, рав5 ных комнатной (20°С), что для свинцовых образцов является условием изотермического деформирования со средней скоростью деформирования до 10с , т. е. без деформационного упрочнения.

0Штамповку заготовки осуществляют деформированием полотна с начальной толщиной 20 мм до толщины 15 мм путем приложения рабочего усилия в направлении, перпендикулярном полотну заготовки,

5 с одновременным выдавливанием двух ребер с приложением к их боковым поверхностям усилия с направлением под углом, равным 82° к рабочему усилию.

Усилие с направлением под углом к ра0 бочему прикладывают перпендикулярно к боковой поверхности ребер в плоскости их поперечного сечения. С момента окончания деформирования полотна заготовки изменяют величину угла между линиями дейст5 вия рабочего усилия и усилия с направлением под углом к рабочему с 82 до 87°С при неизменной ширине ребер, равной 10 мм в сечении, наиболее удаленном от полотна заготовки, и уменьшении ширины

0 ребер в месте сопряжения с полотном с 21 до 15 мм, что составляет величину, равную 0,15 от окончательной высоты ребер детали, равной 40 мм. При этом характер уменьшения ширины ребер в указанных местах су5 щественного значения не имеет.

Для получения сравнительных данных последовательно деформируют несколько свинцовых заготовок тех же геометрических размеров при указанных температурно-ско- оостных параметрах штамповки. При этом

отличие в реализации способа изготовления детали в каждом из этих случаев заключается в различных величинах уменьшения ширины ребер жесткости в месте сопряжения с полотном в долях от окончательной высоты ребер детали.

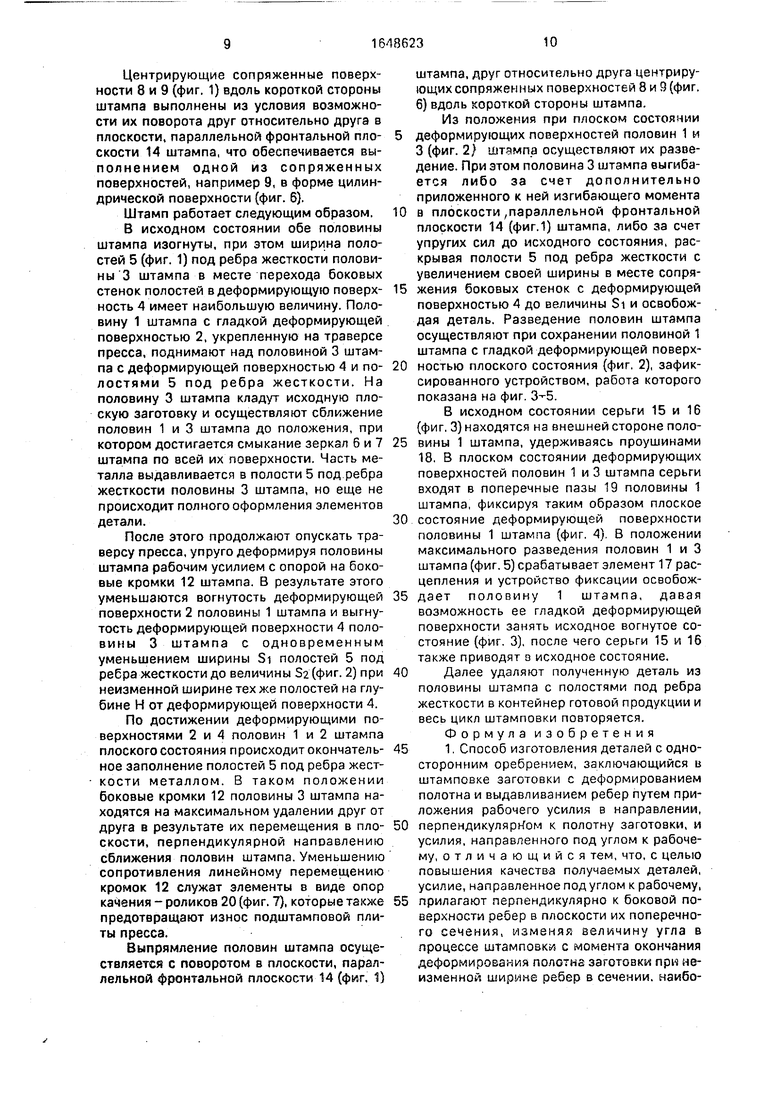

По результатам штамповки применительно к каждой из полученных деталей дается характеристика их качества по наличию дефектов и оформленное™ элементов. Данные сведены в табл. 1.

Штамп содержит половину 1 (фиг. 1) с гладкой деформирующей поверхностью 2 и половину 3 с деформирующей поверхностью 4 и с полостями 5 под ребра жесткости, зеркала 6 и 7 половин штампа, элементы с центрирующими сопряженными поверхностями 8 и 9, опорные поверхности 10 и 11 с боковыми 12 и фронтальными 13 кромками вдоль фронтальной плоскости 14 штампа. Половина штампа с гладкой деформирующей поверхностью содержит две серьги 15 и 16 (фиг. 3) с элементами 17 расцепления, проушины 18 и поперечные пазы 19, Боковые кромки опорной поверхности половины штампа с деформирующей поверхностью и полостями под ребра жесткости снабжены роликами 20 (фиг. 7).

Половина штампа 3 {фиг, 1) с полостями 5 под ребра жесткости выполнена из условия возможности ее упругого изгиба, что достигается изготовлением половин штампа из материала с модулем продольной упругости и твердостью, позволяющими им упруго, без разрушения изгибаться со стрелой прогиба до 5-6% от длины штампа под рабочей нагрузкой, чему удовлетворяют традиционные марки штамповых сталей. Боковые кромки 12 опорной поверхности 11 этой же половины 3 установлены из условия возможности их взаимного сближения и удаления. Сближение и удаление боковых кромок может быть обеспечено, например, установкой половины штампа 3 с деформирующей поверхностью и полостями под ребра жесткости на плиту в ее центральной части, консольной установкой боковых кромок той же половины, или выполнением опорной поверхности 11 половины штампа 3 вогнутой, что обеспечивает перемещение кромок 12 в направлении друг к другу и оппозитно. Боковые кромки 12 (фш. 1) опорной поверхности 11 половины 3 штампа с деформирующей поверхностью 4 и полостями 5 под ребра жесткости снабжены элементом снижения сопротивления их встречно-поступательному перемещению, а именно роликами 20 (фиг. 7).

Гладкая деформирующая поверхность 2 (фиг. 1) половины штампа 1 может быть выполнена как обычно с плоской рабочей поверхностью, а может быть выполнена вогнутой в таком направлении, чтобы она была эквидистантной выгнутой деформирующей

поверхности 4 половины 3-штампа. Если половина 1 штампа с гладкой деформирующей поверхностью выполнена вогнутой, то она должна быть выполнена из условия возможности ее упругого изгиба. Это условие

идентично условию обеспечения возможности упругого изгиба половины 3 штампа с полостями под ребра жесткости, т. е. выполнение этой половины из традиционных марок штамповых сталей не препятствует ее

упругому изгибу.

Радиус кривизны деформирующих поверхностей 2 и 4 определяется зависимостью

20

р -Ь аЬ

2 -N -(81-82) 2

где R - радиус кривизны деформирующих поверхностей 2 и 4;

Ь - расстояние между деформирующей 4 и опорной 11 поверхностями половины штампа 3 с полостями 5 под ребра жесткости,

а -длина половины 3 штампа с полостями 5 под ребра жесткости во фронтальной плоскости 14;

Si и $2 исходная и окончательная ширина полостей 5 под ребра жесткости соответственно,

N - количество полостей под ребра жесткости.

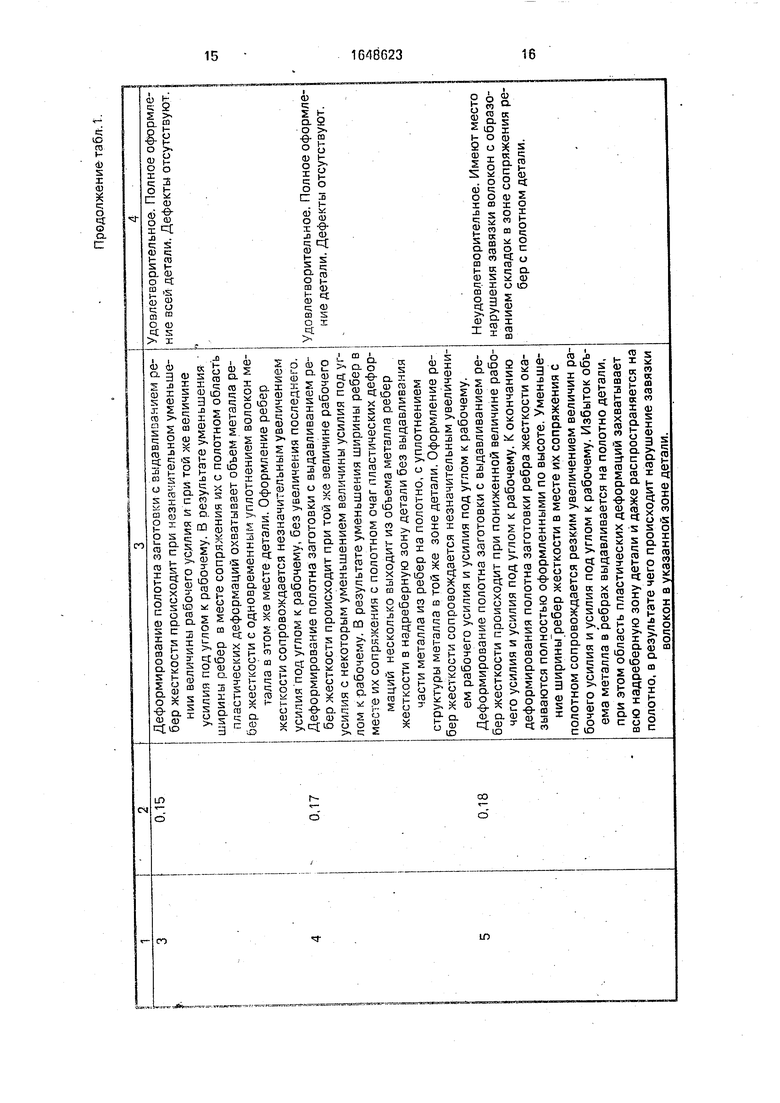

В табл. 2 приведено несколько вариантов исполнения деформирующих поверхностей 2 и 4 половин 1 и 2 штампа длиной а

половины штампа с двумя полостями под ребра жесткости, равной 300 мм с расстоянием Ь между деформирующей 4 и опорной 11 поверхностями половины штампа, равным 60 мм; при исходной Si и окончательной $2 ширине полостей 5 под ребра жесткости, равных 21 и 15 мм соответственно и глубине этих полостей, равной 40 мм, с различными величинами радиусов R деформирующих поверхностей, и показано измепение качества деталей по образованию дефектов в зависимости от этого параметра. Половина 1 штампа с гладкой деформирующей поверхностью 2 содержит устройство для фиксации ее в плоском состоянии,

которое включает две серьги 15 и 16 (фиг. 3) с элементами 17 расцепления. В половине 1 штампа имеются две пружины 18, в которые вставлены серьги, и соответствующие этим проушинам пазы 19 на половине 1 штампа.

Центрирующие сопряженные поверхности 8 и 9 (фиг. 1) вдоль короткой стороны штампа выполнены из условия возможности их поворота друг относительно друга в плоскости, параллельной фронтальной плоскости 14 штампа, что обеспечивается выполнением одной из сопряженных поверхностей, например 9, в форме цилиндрической поверхности (фиг. 6).

Штамп работает следующим образом.

В исходном состоянии обе половины штампа изогнуты, при этом ширина полостей 5 (фиг. 1) под ребра жесткости половины 3 штампа в месте перехода боковых стенок полостей в деформирующую поверхность 4 имеет наибольшую величину. Половину 1 штампа с гладкой деформирующей поверхностью 2, укрепленную на траверсе пресса, поднимают над половиной 3 штампа с деформирующей поверхностью 4 и полостями 5 под ребра жесткости. На половину 3 штампа кладут исходную плоскую заготовку и осуществляют сближение половин 1 и 3 штампа до положения, при котором достигается смыкание зеркал 6 и 7 штампа по всей их поверхности. Часть металла выдавливается в полости 5 под ребра жесткости половины 3 штампа, но еще не происходит полного оформления элементов детали.

После этого продолжают опускать траверсу пресса, упруго деформируя половины штампа рабочим усилием с опорой на боковые кромки 12 штампа. В результате этого уменьшаются вогнутость деформирующей поверхности 2 половины 1 штампа и выгнутость деформирующей поверхности 4 поло- вины 3 штампа с одновременным уменьшением ширины Si полостей 5 под ребра жесткости до величины За (фиг. 2) при неизменной ширине тех же полостей на глубине Н от деформирующей поверхности 4.

По достижении деформирующими поверхностями 2 и 4 половин 1 и 2 штампа плоского состояния происходит окончательное заполнение полостей 5 под ребра жесткости металлом. В таком положении боковые кромки 12 половины 3 штампа находятся на максимальном удалении друг от друга в результате их перемещения в плоскости, перпендикулярной направлению сближения половин штампа. Уменьшению сопротивления линейному перемещению кромок 12 служат элементы в виде опор качения - роликов 20 (фиг. 7), которые также предотвращают износ подштамповой плиты пресса.

Выпрямление половин штампа осуществляется с поворотом в плоскости, параллельной фронтальной плоскости 14 (фиг. 1)

штампа, друг относительно друга центрирующих сопряженных поверхностей 8 и 9 (фиг. 6) вдоль короткой стороны штампа.

Из положения при плоском состоянии

деформирующих поверхностей половин 1 и 3 (фиг. 2} штампа осуществляют их разведение. При этом половина 3 штампа выгибается либо за счет дополнительно приложенного к ней изгибающего момента

0 в плоскости параллельной фронтальной плоскости 14 (фиг.1) штампа, либо за счет упругих сил до исходного состояния, раскрывая полости 5 под ребра жесткости с увеличением своей ширины в месте сопря5 жения боковых стенок с деформирующей поверхностью 4 до величины Si и освобождая деталь. Разведение половин штампа осуществляют при сохранении половиной 1 штампа с гладкой деформирующей поверх0 ностью плоского состояния (фиг, 2), зафиксированного устройством, работа которого показана на фиг. .

В исходном состоянии серьги 15 и 16 (фиг. 3) находятся на внешней стороне поло5 вины 1 штампа, удерживаясь проушинами 18. В плоском состоянии деформирующих поверхностей половин 1 и 3 штампа серьги входят в поперечные пазы 19 половины 1 штампа, фиксируя таким образом плоское

0 состояние деформирующей поверхности половины 1 штампа (фиг. 4). В положении максимального разведения половин 1 и 3 штампа (фиг. 5) срабатывает элемент 17 расцепления и устройство фиксации освобож5 дает половину 1 штампа, давая возможность ее гладкой деформирующей поверхности занять исходное вогнутое состояние (фиг. 3), после чего серьги 15 и 16 также приводят а исходное состояние.

0 Далее удаляют полученную деталь из половины штампа с полостями под ребра жесткости в контейнер готовой продукции и весь цикл штамповки повторяется. Формула изобретения

5 1. Способ изготовления деталей с односторонним оребрением, заключающийся в штамповке заготовки с деформированием полотна и выдавливанием ребер путем приложения рабочего усилия в направлении,

0 перпендикулярном к полотну заготовки, и усилия, направленного под углом к рабочему, отличающийся тем, что, с целью повышения качества получаемых деталей, усилие, направленное под углом к рабочему,

5 прилагают перпендикулярно к боковой поверхности ребер в плоскости их поперечного сечения, изменяй величину угла в процессе штамповкя с момента окончания деформирования полотна заготовки при неизменной ширине ребер в сечении, наиболее удалённом от полотна заготовки, а ширину ребер в месте сопряжения с полотном уменьшают на величину, равную 0,14-0,17 от окончательной высоты ребер детали.

2.Штамп для изготовления деталей с односторонним оребрением, содержащий одну половину с гладкой деформирующей поверхностью и другую половину с полостями под ребра жесткости, зеркала и опорные поверхности с боковыми и фронтальными кромками, отличающийся тем, что половина штампа с полостями под ребра жесткости выполнена выгнутой с растяжением деформирующей поверхности и имеет возможность ее упругого изгиба с изменением радиуса кривизны этой выгнутости, а боковые кромки ее опорной поверхности установлены с возможностью их взаимного сближения и удаления.

3.Штамп по п. 2, отличающийся тем, что деформирующая поверхность половины штампа с полостями под ребра жесткости выполнена в форме цилиндрической поверхности, ось которой перпендикулярна фронтальной плоскости штампа.

4.Штамп по п. 2, отличающийся тем, что половина штампа с гладкой деформирующей поверхностью выполнена вогнутой из условия возможности ее упругого изгиба и имеет деформирующую поверхность, эквидистантную деформирующей поверхности другой половины штампа.

5.Штамп по пп. 2 и 3, о т л и ч а ю щ и й- с я тем, что радиус кривизны деформирующих поверхностей определяется выражением

R

b -a

2 -N -(Si-S2)

+ f

где R - радиус кривизны деформирующих поверхностей, мм;

b - расстояние между деформирующей и опорной поверхностями половины штампа с полостями под ребра жесткости, мм;

а - длина половины штампа с полостями под ребра жесткости во фронтальной плоскости, мм;

Si и S2 - исходная и окончательная ши-. рина полостей под ребра жесткости соответственно, мм;j N - количество полостей под ребра жесткости.

6.Штамп по пп. 2 и 4,о т л и ч а ю щ и й- с я тем, что половина штампа с гладкой деформирующей поверхностью содержит

устройство для фиксации ее в плоском состоянии.

7.Штамп по п. 2, отличающийся тем, что он снабжен элементами с центрирующими сопряженными поверхностями

вдоль короткой стороны штампа с возможностью их поворота одна относительно другой в плоскости, параллельной фронтальной плоскости штампа.

8. Штамп по п. 2, отличающийся тем, что боковые кромки опорной поверхности половины штампа с деформирующей поверхностью и с полостями под ребра жесткости снабжены элементами снижения

сопротивления их встречно-поступательному перемещению, например роликами.

Величина уменьшения ширины ребер жесткости в месте сопряжения с полотном в долях от окончательной высоты ребер детали

Характеристика качества деталей и наличие дефектов

Особенности протекания процесса штамповки

OJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей с односторонним оребрением | 1990 |

|

SU1731395A1 |

| Штамп для получения ребристых деталей | 1981 |

|

SU1098645A1 |

| Способ штамповки выдавливанием изделий с ребрами жесткости | 1989 |

|

SU1696079A1 |

| Способ штамповки поковок удлиненной формы с двумя симметричными продольными ребрами и устройство для осуществления способа | 2016 |

|

RU2641217C2 |

| СПОСОБ ШТАМПОВКИ ПАНЕЛЕЙ С ОДНОСТРОННИМИ РЕБРАМИ ЖЕСТКОСТИ | 2003 |

|

RU2223838C1 |

| Способ секционной штамповки деталей | 1989 |

|

SU1720777A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1988 |

|

SU1561331A1 |

| Совмещенный штамп для многоручьевой объемной штамповки поковок с ребрами жесткости | 1985 |

|

SU1328053A1 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2633865C2 |

| ИНСТРУМЕНТ ДЛЯ ШТАМПОВКИ | 1992 |

|

RU2013180C1 |

Изобретение относится к обработке металлов давлением, в частности к способам и устройствам для получения деталей с односторонним оребрением. Цель изобретения- поаышение качества получаемых деталей. Способ изготовления деталей с односторонним оребрением заключается в штамповке заготовки с деформированием полотна и выдавливанием ребер путем приложения рабочего усилия и .усилия, направленного под углом к рабочему. Усилие, направленное под углом к рабочему, прилагают перпендикулярно к боковой поверхности ребер в плоскости их поперечного сечения. Величину угла в процессе штамповки изменяют с момента окончания деформирования полотна заготовки при неизменной ширине ребер. Штамп для получения деталей с односторонним оребрением содержит две половины с гладкой и криволинейной рабочими поверхностями. При смыкании половин штампа происходит деформирование плоской заготовки, производят изменение направления приложения деформирующего усилия по ходу процесса обработки. 2 с. и 6 з. п. ф-лы, 2 табл., 8 ил. (Л С

0,13

0,14

Деформирование полотна заготовки с выдавливанием ребер жесткости происходит при повышенных величинах рабочего усилиями усилия с направлением под углом к рабочему. Затруднено истечение металла из полотна заготовки в ребра жесткости. Изменение величины угла между линиями действия рабочего усилия под углом к рабочему с момента окончания деформирования полотна заготовки с одновременным уменьшением ширины ребер в месте их сопряжения с полотном не обеспечивают окончательного

оформления ребер жесткости.

Деформирование полотна заготовки с выдавливанием ребер жесткости происходит при меньших значениях рабочего усилия и усилия под углом к рабочему. С момента окончания деФоомирования полотна заготовки в результате изменения величины угла между рабочим усилием и усилием, приложенным к боковым поверхностям ребер жесткости, область пластических деформаций локализуется в объеме металла ребер жесткости. Уменьшение ширины ребер жесткости в месте их сопряжения с полотном заготовки обеспечивает направленное движение металла в сторону увеличения высоты ребер до окончательного их оформления, которое происходит без увеличения рабочего усилия и усилия с направлением под углом к рабочему

Неудовлетворительное. Имеет место неоформление ребер жесткости в сечениях, наиболее удаленных от полотна детали.

Удовлетворительное. Полное оформление всей детали. Дефекты отсутствуют.

О)

-fc. оэ

05 ГО CJ

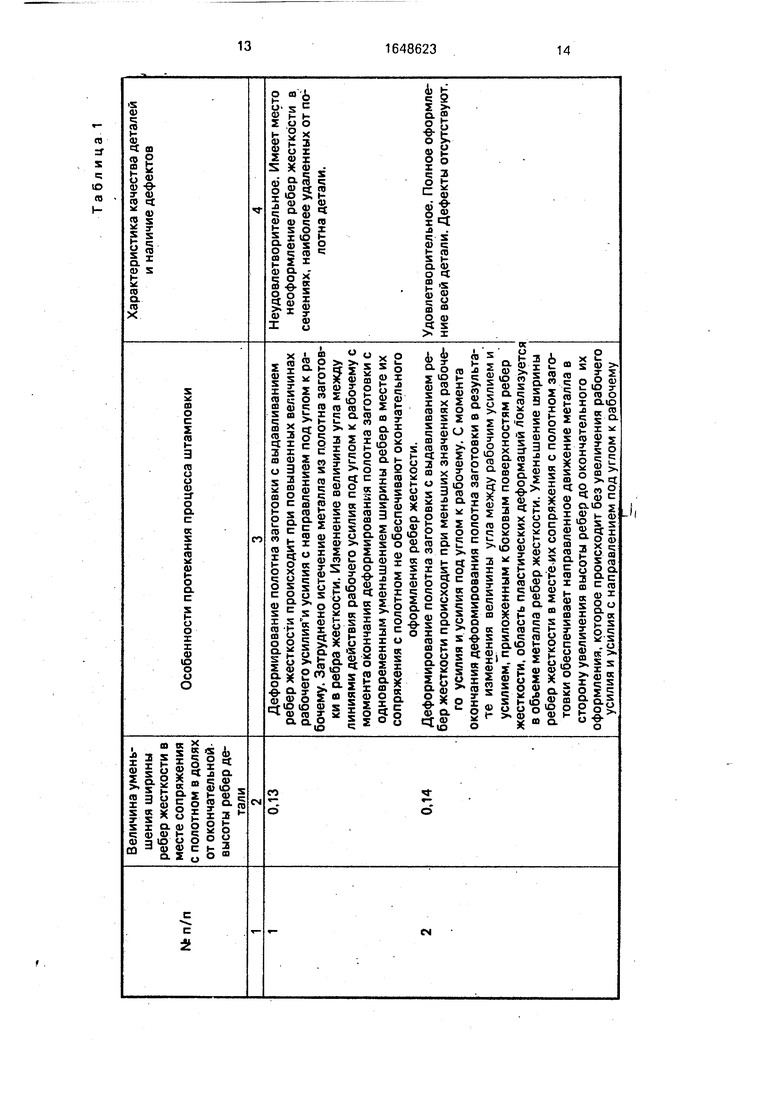

0,15

0,17

0,18

Деформирование полотна заготовки с выдавливанием ребер жесткости происходит при -незначительном уменьшении величины рабочего усилия и при той же величине усилия под углом к рабочему. В оезуяьтате уменьшения ширины ребер в месте сопряжения их с полотном область пластических деформаций охватывает объем металла ре- Ьер жесткости с одновременные уплотнением волокон металла в этом же месте детали. Оформление ребер жесткости сопровождается незначительным увеличением усилия под углом к рабочему, без увеличения последнего. Деформирование полотна заготовки с выдавливанием ое- бео жесткости происходит при той же величине рабочего усилия с некоторым уменьшением величины усилия под углом к рабочему. В результате уменьшения ширины ребер в их сопряжения с полотном очаг пластических деформаций несколько выходит из объема металла ребер жесткости в надреберную зону детали без выдавливания

части металла из ребер на полотно, с уплотнением структуры металла в той же зоне детали. Оформление ребер жесткости сопровождается незначительным увеличением рабочего усилия и усилия под углом к рабочему. Деформирование полотна заготовки с выдавливанием ребер жесткости происходит при пониженной величине рабочего усилия и усилия под углом к рабочему. К окончанию деформирования полотна заготовки ребра жесткости оказываются полностью оформленными по высоте. Уменьшение шириньГребер жесткости в месте их сопряжения с полотном сопровождается резким увеличением величин рабочего усилия и усилия под углом к рабочему. Избыток объема металла в ребрах выдавливается на полотно детали, при этом область пластических деформаций захватывает всю надреберную зону детали и даже распространяется на полотно, в результате чего происходит нарушение завязки волокон в указанной зоне детали.

Удовлетворительное. Полное оформление всей детали. Дефекты отсутствуют

Удовлетворительное. Полное оформление детали. Дефекты отсутствуют

Неудовлетворительное. Имеют место нарушения завязки волокон с образованием складок в зоне сопряжения ребер с полотном детали.

от

СП -ft СП

о го со

о

Значение радиуса кривизны половин штампа, принятое к исполнению, мм

690

780

943

Значение радиуса кривизны половин

штампа, рассчитанное по указанной математической зависимости, мм

Особенности работы устройства

Наличие дефектов и причины их образования

780

780

780

При выпрямлении половины штампа некоторый объем металла из полостей под ребра жесткости выдавливается на полотно детали, при этом возникают избыточные распирающие усилия на боковых стенках полостей штампа

После смыкания поверхностей зеркал

металл не коснулся дна полостей штампа под ребра жесткости. При выпрямлении половин штампа произошло окончательное оформление ребер, без вытеснения металла из полостей на полотно. Заусенец минимальный. После выпрямления половин штампа металл не коснулся дна полостей штампа. Увеличенный заусенец.

Имеют место нарушения завязки волокон металла в надреберной зоне детали, складки на полотне в месте сопряжения ребер с полотном из-за противотока металла из полости на полотно. Возможно возникновение остаточных пластических деформаций на боковых стенках полостей штампа под ребра жесткости Дефекты отсутствуют

Неоформление ребер жесткости в сечении, ниболее уделенном от полотна детали. Увеличенный объем металла в напусках на штамповочные уклоны ребер детали из-за неполного уменьшения ширины полостей под ребра жесткости в месте перехода их боковых стенок в деформирующую шмюахмость.

en Хь

00

8

ы

со

Ј

w

Х Мф

C298WL

S

&

Фиг.6

Фи.

kn.S

| Способ изготовления тонкостенных деталей с односторонним оребрением | 1982 |

|

SU1063521A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Штамп для штамповки поковок с ребрами | 1984 |

|

SU1234031A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1991-05-15—Публикация

1988-07-19—Подача