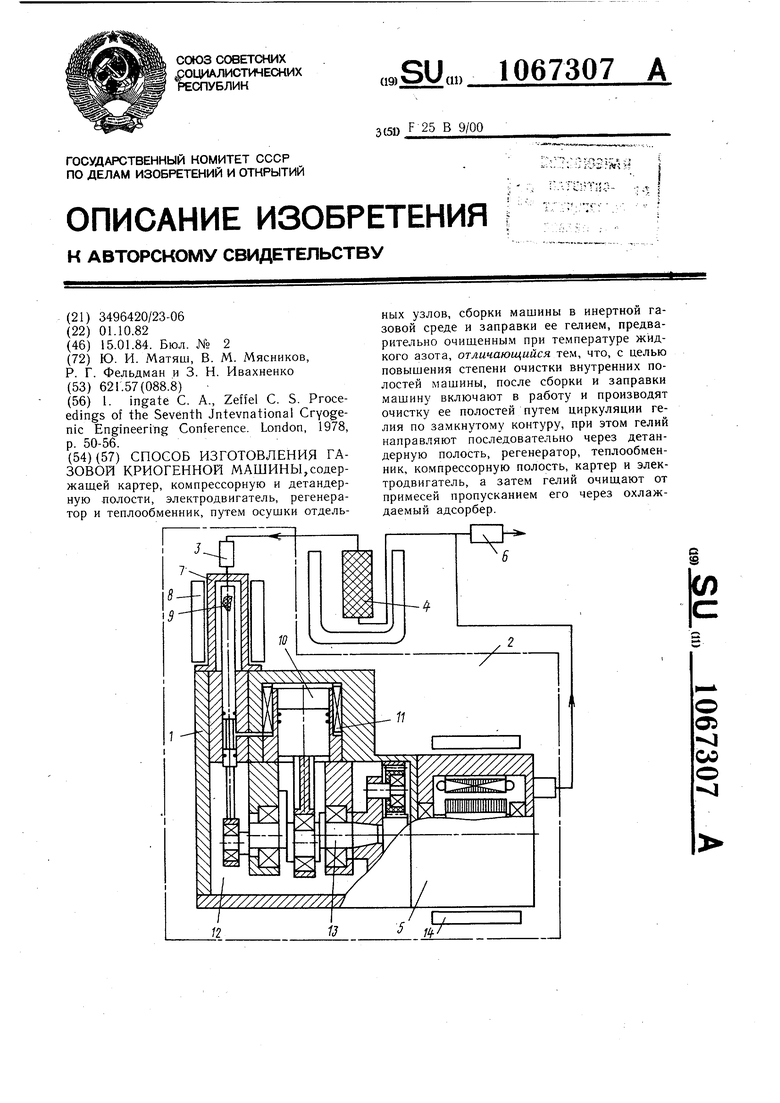

Изобретение относится к холодильной технике, а именно к способам изготовления газовых криогенных машин (ГКМ), работающих по циклам Стирлинга, Вюлешье и др., и касается способа подготовки их внутренних полостей. Известен способ изготовления газовой криогенной машины, содержаш.ей картер, компрессорную и детандерную полости, электродвигатель, регенератор и теплообменник, путем осушки отдельных узлов, сборки машины в инертной газовой среде и заправки ее гелием, предварительно очищенным при температуре жидкого азота 1. Недостатком этого способа является невысокая эффективность очистки и как следствие снижение эксплуатационной надежности ГКМ. Невысокая эффективность способа объясняется тем,что поузловая осушка удаляет газоотделения с поверхности узлов и деталей и не может препятствовать дальнейшему загрязнению внутренних полостей ГКМ газоотделениями в период приработки и начала эксплуатации машины. В этот период наблюдается интенсивная приработка трущихся пар, что вызывает повышение температуры в зоне трения и усиление газоотделений. Одновременно наблюдается рост потребляемой мощности на -преодоление сил трения труш.ихся пар и дополнительный нагрев электродвигателя, что также способствует .повышенному газоотделению из его обмоток. Выделившиеся примеси в процессе работы ГКМ перемещаются в холодную зону регенератора, ухудшая его работу и работу ГКМ в целом. Цель изобретения - повышение степени очистки внутренних полостей машины. Поставленная цель достигается тем, что согласно способу изготовления газовой криогенной машины, содержащей картер, компрессорную и детандерную полости, электродвигатель, регенератор и теплообменник, путем осушки отдельных узлов, сборки машины в инертной газовой среде и заправки ее гелием, предварительно очищенным при температуре жидкого азота, после сборки и заправки мац1ину включают в работу и производят очистку ее полостей путем циркуляции гелия по замкнутому контуру, при этом гелий направляют последовательно через, детандерную полость, регенератор, теплообменник, компрессорную полость, картер и электродвигатель, а затем гелий очищают от примесей пропусканием его через охлаждаемый адсорбер. На чертеже изображена схема установки для реализации предлагаемого способа в части очистки полостей машины после ее сборки. ГКМ 1 размещена в термошкафу 2 и соединена трубопроводами с приспособлением 3 (например, обратным клапаном), позволяющим обеспечить циркуляцию гелия в одном направлении, охлаждае1Лым адсорбером. 4, установленном на линии связи между электродвигателем 5 и приспособлением 3, а также с- индикатором 6 качества подготовки. Подготавливаемая ГКМ, в свою очередь содержит технологический «холодный цилиндр 7, выполненный из материала с высоким коэффициентом теплопроводности и имеющий больщой «мертвый объем, на его наружной поверхности размещен регулируемый нагреватель 8 для предотвращения охлаждения потока гелия и регенератора 9 в процессе подготовки ГКМ, компрессорную полость 10, которая соединена с регенератором 9 посредством теплообменника 11, картер 12 с механизмом движения 13. Электродвигатель 5 по наружной поверхности снабжен теплоизоляцией 14, обеспечивающей разогрев обмоток электродвигателя в период подготовки ГКМ до предельно допустимой для данного двигателя температуры. Подготовка внутренних полостей ГКМ заключается в следующем. После осушки узлов и деталей ГКМ и сборки ее в шкафу с инертной газовой средой машину устанавливают в термошкафу и соединяют трубопроводами с охлаждаемым адсорбером 4, обратным клапаном и индикатором 6 качества подготовки, образуя замкнутый контур. Контур заполняют гелием и включают машину в работу. При движении поршня-вытеснителя гелий, загрязненный газоотделениями, выделившимися в результате трения уплотнений по внутренней поверхности цилиндра, а также нагревания технологического цилиндра 7 нагревателем 8, вытесняется через регенератор 9 и теплообменник 11 в компрессорную полость 10, увлекая имеющиеся в них газоотделения. При этом благодаря больщому «мертвому объему цилиндра 7 и его подогреву охлаждения потока гелия не происходит. В компрессорной полости поток гелия в результате трения поршневой пары еще более нагревается, захватывает выделившиеся здесь газоотделения и переталкивается в картер 12, омывая механизм движения 13. В картере гелий обогащается примесями, выделившимися из смазываемых узлов механизма движения и далее поступает через обмотки электродвигателя, нагретые в результате их теплоизоляции, захватывая газоотделения, в охлаждаемый адсорбер 4, где происходит глубокая очистка гелия от захваченных им газоотделений. Затем очищенный гелий, преодолевая усилие приспособления 3, вновь поступает в цилиндр 7, и цикл очистки повторяется. Термошкаф 2 в процессе очистки обеспечивает максимально возможную температуру нагрева узлов ГКМ. Наличие теп3лоизоляции электродвигателя позволяет производить разогрев обмоток электродвигателя до предельно допустимой температуры, которая, как правило, на 30-40°С превыщает допустимый температурный уровень подготовки отдельных узлов ГКМ, обеспечивая тем самым интенсификацию газоотделений обмоток электродвигателя. Повыщение температуры потока гелия совпадает с направлением его движения, что предотвращает осаждение ранее выделив-10 шихся примесей при их движении через внутренние полости ГКМ. Подготовку внутренних полостей ГКМ заканчивают при достижении необходимых параметров, фиксируемых индикатором 6 качества подготовки. Затем внутренние полости ГКМ продувают очищенным гелием в щкафу с инертной газовой средой и производят смену технологического «холодного цилиндра на штатный. 10673 7 4 Технико-экономические преимущества предлагаемого способа подготовки внутренних полостей ГКМ по сравнению с базовым способом заключается в следующем: дополнительная очистка гелием внутренни полостей включенной в работу машины с одновременным нагревом ее узлов, являющихся источниками газоотделений, до максимально возможной температуры позволяет усилить процесс газоотделения, а непрерывное повторение цикла очистки по замкнутому контуру в одном и том же направлении повыщает степень очистки внутренних полостей ГКМ, что в конечном итоге повыщает эффективность предлагаемого способа; повышение эффективности способа подготовки внутренних полостей ГКМ в свою очередь позволяет существенно снизить количество газоотделений в период эксплуатации ГКМ и более чем в три раза увеличить длительность ее устойчивой работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газовая криогенная машина | 1981 |

|

SU974063A1 |

| Газовая криогенная машина | 1985 |

|

SU1345027A1 |

| Газовая криогенная машина | 1986 |

|

SU1386818A1 |

| ГАЗОНАПОЛНИТЕЛЬНАЯ СТАНЦИЯ НАУМЕЙКО | 2004 |

|

RU2244205C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2014 |

|

RU2576410C2 |

| Газовая криогенная машина | 1986 |

|

SU1332118A2 |

| Воздухоразделительная установка | 1976 |

|

SU615339A1 |

| СИСТЕМА ОЧИСТКИ РАДИОАКТИВНЫХ ГАЗОВЫХ ВЫБРОСОВ АТОМНОЙ ЭЛЕКТРОСТАНЦИИ | 1999 |

|

RU2168778C2 |

| Способ создания инертной среды во внутренней полости системы, включающей магистральный газопровод, распределительный газопровод и технологические трубопроводы компрессорной станции | 2023 |

|

RU2834126C2 |

| Комплекс сжижения природного газа на газораспределительной станции | 2017 |

|

RU2665787C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОЙ КРИОГЕННОЙ МАШИНЫ,содержащей картер, компрессорную и детандерную полости, электродвигатель, регенератор и теплообменник, путем осушки отдельных узлов, сборки машины в инертной газовой среде и заправки ее гелием, предварительно очишенным при температуре жидкого азота, отличающийся тем, что, с целью повышения степени очистки внутренних полостей машины, после сборки и заправки машину включают в работу и производят очистку ее полостей путем циркуляции гелия по замкнутому контуру, при этом гелий направляют последовательно через детандерную полость, регенератор, теплообменник, компрессорную полость, картер и электродвигатель, а затем гелий очищают от примесей пропусканием его через охлаждаемый адсорбер. S О5 оо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ingate С | |||

| А., Zeffel С | |||

| S | |||

| Proceedings of the Seventh Jntevnational CrYogenic Engineering Conference | |||

| London, 1978, p | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1984-01-15—Публикация

1982-10-01—Подача