Изобретение относится к газовой промышленности, в частности к магистральному трубопроводному транспорту газа, распределительным газопроводам и предназначено для создания инертной среды во внутренней полости магистральных, распределительных газопроводов, технологических систем компрессорных станций при подготовке указанных систем к заполнению природным газом или консервации после проведения строительно-монтажных и ремонтных работ с целью исключения создания взрывопожароопасных концентраций природного газа с кислородом, содержащимся в атмосферном воздухе.

Известен способ осушки полости трубопроводов и устройство для его осуществления (RU2272974C2) включающий описание способа осушки трубопровода до заданной величины путем нагнетания среды перекачивающим средством, продувке, сбросе давления до вакуума с последующей осушкой полости трубопровода, находящегося под вакуумом, согласно изобретению при подъеме давления и продувке в качестве среды используют атмосферный воздух, а при осушке в осушаемом трубопроводе формируют газовую среду в виде смеси атмосферного воздуха и предварительно подготовленного до заданной влажности инертного газа, полученного из атмосферного воздуха путем его разделения на азот и кислород в полимерных половолоконных мембранах. Производимый таким образом инертный газ - азот обеспечивает требуемую концентрацию кислорода не более 2%об.

Известен способ осушки полости газопровода после гидравлических испытаний (RU2373466С1), в котором также упоминается способ производства инертного газа (азота) с использованием полимерных половолоконных мембран.

Недостаток указанных выше способов (RU2272974C2, RU2373466С1) заключается в том, что технологическое оборудование, используемое для разделения воздуха на азот и кислород в полимерных половолоконных мембранах, требует создания значительного расхода сжатого воздуха на входе таких мембран, что обеспечивается использованием компрессоров сжатого воздуха, имеющих дизельный или электрический привод. Половолоконные мембраны крайне чувствительны к наличию следов машинного масла в воздухе, что может привести к снижению концентрации производимого азота. Производительность таких установок, как правило находится в диапазоне 400-800 Нм3/час, при этом концентрация кислорода и температура точки росы в азоте повышается при увеличении производительности и эта зависимость носит линейный характер.

Максимально возможная концентрация азота для такого оборудования в самоходном исполнении на шасси автомобиля повышенной проходимости, в большинстве случаев находится в диапазоне 90-95%. Для производства азота таким способом требуется значительный объем дизельного топлива, а также при этом, в процессе сжигания топлива, оказывается негативное воздействие на окружающую среду. Среднее время выхода на режим такого оборудования от 20 до 60 минут, в течение указанного промежутка времени азот производимый мембранной установкой не соответствует паспортным спецификациям, при этом дизельное топливо расходуется.

Известен способ получения компримированного инертного газа с регулируемыми давлением и расходом и устройство для его воплощения (RU2276619С1). Способ включает связывание свободного кислорода в выхлопном газе от двигателя внутреннего сгорания путем сжигания в нем топлива и компримирование полученного инертного газа с предварительной его очисткой и охлаждением. Сначала часть процесса компримирования выполняют непосредственно двигателем внутреннего сгорания и регулируют степень компримирования путем задания степени расширения выхлопного газа в нем воздействием на величину давления подпора выхлопа двигателя внутреннего сгорания. Остальную часть процесса компримирования выполняют компрессором.

Недостатком этого способа является тот факт, что максимально возможная концентрация азота ограничена диапазоном 97-99%, для производства инертного газа требуется использование значительного объема дизельного топлива. Также в описании способа упоминается о наличии воды в производимый таким образом инертный газ. В соответствии с СТО Газпром 2-3.5-354-2009 шлейфы, трубопроводы обвязки и оборудование компрессорных станций заполняют азотом с концентрацией не ниже 98% имеющим температуру точки росы не выше минус 20°С, таким образом наличие воды в инертном газе будет противоречить требованиям указанного руководящего документа. Получаемый таким образом инертный газ будет загрязнен продуктами неполного сгорания топлива, окислами азота (из-за высокой температуры сгорания топлива в двигателе внутреннего сгорания и в камере сгорания) и окислами серы.

Известен способ RU2727261C1 (криогенная установка-газификатор и способ ее работы) газификации жидкого азота при контроле качества приклеивания оптических солнечных отражателей на внешние поверхности космического аппарата. Способ описывает работу криогенной состоящей из криогенной емкости-газификатора, заправляемого через заливную горловину в форме воронки. Емкость укомплектована датчиками давления и температуры, определяющими степень интенсивности газификации жидкого азота внутри криогенной емкости. При повышении температуры и падении давления холодного газа внутри криогенной емкости производят интенсивное испарение жидкого азота, находящегося в испарителе, путем включения программируемым микроконтроллером электронагревателя, расположенного на испарителе. При достижении требуемых параметров температуры и давления в криогенной емкости при помощи программируемого микроконтроллера уменьшают температуру электронагревателя испарителя и поддерживают заданную программой микроконтроллера интенсивность газификации, отключение установки осуществляют автоматически программируемым микроконтроллером при снижении уровня жидкого азота в криогенной емкости и уменьшении давления и повышении температуры холодного газа в криогенной емкости по показаниям датчиков температуры и давления, когда электронагреватель испарителя работает на максимальной температуре.

Недостатками этого способа являются следующие факты:

- при заправке криогенной емкости через заливную горловину в форме воронки за счет негерметичности такого соединения такой способ заправки всегда будет приводить к испарению части азота, а, следовательно, потерям этого сырья;

- управление процессом газификации азота выполняется при помощи микропроцессора, выдающего управляющие команды в систему подачи азота в испаритель, основываясь на показания датчиков давления и температуры. Применение такой техники в «полевых» условиях выполнения работ вдоль трассовых проездов магистральных и распределительных газопроводов может привести к невозможности получения газообразного продукта в случае выхода из строя контроллера или датчиков, что снижает общую надежность работы всей системы.

Известен криораспылитель, содержащий емкость для хладагента, связанный с ней канал подачи и открытый наконечник (а.с. СССР №1602488, МПК А61В 17/36). Инструмент содержит жестко связанные между собой корпус, теплообменник и открытый наконечник с расположенными на его боковой поверхности окнами. Криораспылитель содержит также дозатор воздуха, выполненный в виде цилиндра, размещенного коаксиально корпусу и закрепленного на наконечнике с возможностью изменения сечения окна. Трубка подачи хладагента соединена с теплообменником, на выходе которого установлен эжектор. Внутри наконечника закреплены сепарационные тарелки, выполненные в виде усеченных асимметричных конусов.

Вышеописанный криораспылитель имеет ряд недостатков. Работа теплообменника и сепарационных тарелок эффективна только короткое время с момента начала работы. Во время работы корпус и теплообменник быстро охлаждаются хладагентом и предварительное кипение хладагента прекращается. Сепарационные тарелки также быстро охлаждаются и капли хладагента сливаются на них в более крупные. Работа аппарата возможна только порционно очень короткое время.

Известен криогенный газификатор (RU №94035236 А1), содержащий внутреннюю и внешнюю оболочки с вакуумно-изолированной полостью между ними и испарительную секцию, размещенную на внешней оболочке, отличающийся тем, что он дополнительно содержит термохимические нагреватели, один из которых выполнен в виде съемной гильзы, размещенной в полости внутренней оболочки под уровнем криогенной жидкости, а другой в виде съемной панели, встроенной между внешней оболочкой и испарительной секцией.

К недостаткам устройства относится то, что конструкцией нагревателя предусмотрен нагрев всего объема хладагента, что требует значительного тепловыделения от нагревателей, а равномерная, регулируемая подача холодного газа не входит в задачу, решаемую данной установкой.

Известен газификатор в форме системы подачи криогенного топлива в энергетическую установку (RU №2347934 С1), содержащий топливный бак, подкачивающий насос, теплообменник-газификатор, отсечной клапан и компрессор, отличающийся тем, что она снабжен адиабатным парогенерирующим устройством и сепаратором, при этом вход теплообменника-газификатора через вентиль соединен с топливным баком, вход адиабатного парогенерирующего устройства соединен с выходом теплообменника-газификатора и через вентиль с топливным баком, выход адиабатного парогенерирующего устройства соединен со входом сепаратора, первый выход сепаратора через подкачивающий насос и вентиль соединен с топливным баком, а второй выход сепаратора через компрессор и отсечной клапан соединен с энергетической установкой.

В этой системе теплообменник-газификатор частично газифицирует топливо при постоянном давлении. Адиабатное парогенерирующее устройство - дроссель либо сопло Лаваля - снижает давление и температуру полученной двухфазной смеси. Сепаратор отделяет охлажденную жидкую фазу, а подкачивающий насос возвращает ее в топливный бак. Компрессор подает газовую фазу в энергетическую установку. Система обеспечивает компенсацию теплопритока к криогенному топливу из окружающей среды за счет охлаждения топлива в адиабатном парогенерирующем устройстве и расширяет функциональные возможности системы, так как адиабатное парогенерирующее устройство не обладает тепловой инерцией, процесс газификации происходит с высокой интенсивностью во всей массе жидкости непосредственно в процессе течения.

Недостатком подобной системы является сложность конструкции, большое количество криогенной арматуры, необходимость наличия в схеме криогенного подкачивающего насоса, и подающего криогенного компрессора.

Из уровня техники известны различные способы газификации криогенных жидкостей, например, известен способ подогрева криогенной жидкости (RU №2014105627 А), содержащейся в криогенном резервуаре с газовым потоком, отличающийся тем, что криогенную жидкость нагревают путем ввода газа с более высокой температурой под (или над) свободной поверхностью криогенной жидкости.

Недостатком данного способа является некоторая неопределенность технической реализации, не раскрыт метод достижения требуемых значений температуры и давления получаемого газового потока, кроме этого способ предполагает энергозатратный нагрев всего объема криогенной жидкости, содержащейся в криогенном резервуаре.

Известен способ хранения и подачи криогенного продукта (RU №2014105627 А), основанный на поддержании давления и температуры криогенного продукта в теплоизолированном внутреннем сосуде выше температуры конденсации путем подвода тепла к криогенному продукту при уменьшении его плотности в процессе хранения криогенного продукта и в процессе подачи криогенного продукта давление в теплоизолированном внутреннем сосуде понижают до значений, близких к давлению заправки, путем отключения нагревателя и дополнительных нагревательных элементов, а при достижении давления в теплоизолированном внутреннем сосуде значения давления заправки производят включение нагревателя и/или дополнительных нагревательных элементов для поддержания давления на уровне ниже критического.

Недостатком прототипа является малоэффективный и энергозатратный процесс нагрева всего объема криогенного продукта в теплоизолированном внутреннем сосуде.

Задача изобретения - получение осушенной концентрированной инертной среды - азота, чистотой не менее 99,9%, не загрязненной окислами азота, серы, продуктами неполного сгорания, примесями кислорода, снижение эксплуатационных затрат связанных с эксплуатацией и обслуживанием мембранных установок разделения воздуха, упрощение способа, повышение надежности производственного процесса производства за счет отказа от использования динамического оборудования, обеспечение мобильности и возможности доставки оборудования в труднодоступные локации.

Технический результат, который может быть получен при осуществлении способа:

- получение осушенной концентрированной инертной среды - азота, чистотой не менее 99,9%, не загрязненной окислами азота, серы, продуктами неполного сгорания, примесями кислорода за счет регазификации (изменение агрегатного состояния из жидкого в газообразное) жидкого азота высокой чистоты (чистота не менее 99,9%, точка росы не более -60°С), в качестве сырья для газообразного азота;

- снижение эксплуатационных затрат, связанных с эксплуатацией и обслуживанием мембранных установок разделения воздуха за счет предложения иного способа производства азота путем его регазификации исключая тем самым необходимость применения дорогостоящих мембран;

- упрощение способа и повышение надежности за счет исключения применения динамического оборудования (компрессоры и насосы) и использования жидкого азота в качестве сырьевого газа;

- обеспечение мобильности обеспечивается за счет модульного исполнения оборудования в габаритах стандартных контейнеров, что обеспечивает возможность его перевозки шоссейным или внедорожным высоко проходимым транспортом;

- дополнительным преимуществом способа является тот факт, что температура точки росы газообразного азота, получаемого таким способом составляет не менее минус 60°С, что обеспечивает гарантированное выполнение нормативных требований по содержанию влаги и исключает риски, связанные с ухудшением этого показателя вследствие некорректной работы или ухудшения адсорбционных свойств по воде блока осушки или полимерных половолоконных мембран самоходной азотной компрессорной установки.

Способ осуществляют следующим образом (Фиг. 1, Фиг. 2, Фиг. 3).

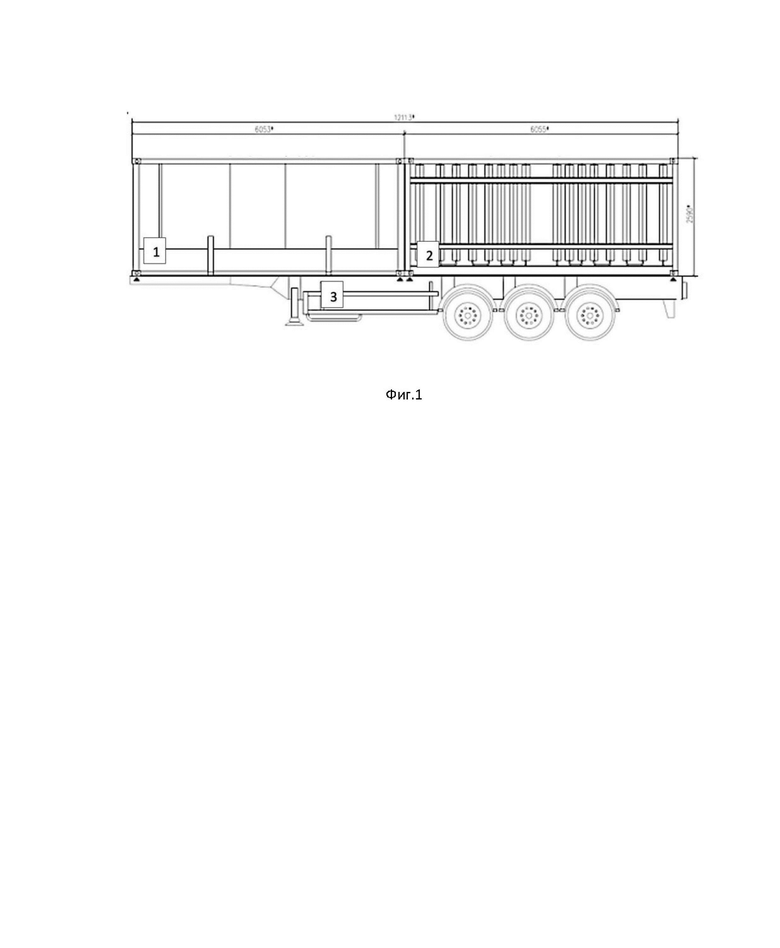

Для производства газообразного азота в полевых условиях места выполнения работ используется Передвижной Азотный Газификатор (ПАГ), общий вид которого представлена на Фиг. 1. ПАГ имеет в своем составе изотермический криогенный резервуар - 1, атмосферный теплообменный аппарат - регазификатор/испаритель - 2, а также платформу - полуприцеп, на которой установлено указанное оборудование - 3. Криогенный резервуар и регазификатор/испаритель выполнены в габаритах контейнера имеющего размеры (ДхШхВ, мм) 6058х2438х2591 в соответствии с ГОСТ Р53350-2009 (ИСО 668:1995) тип контейнера 1СС (20 фут.). Резервуар и регазификатор оборудованы запорной и предохранительной арматурой, а также контрольно-измерительными приборами: термометром, для контроля температуры рабочей среды на выходе, и манометром, для контроля давления рабочей среды, уровнемером для контроля уровня жидкого азота в резервуаре.

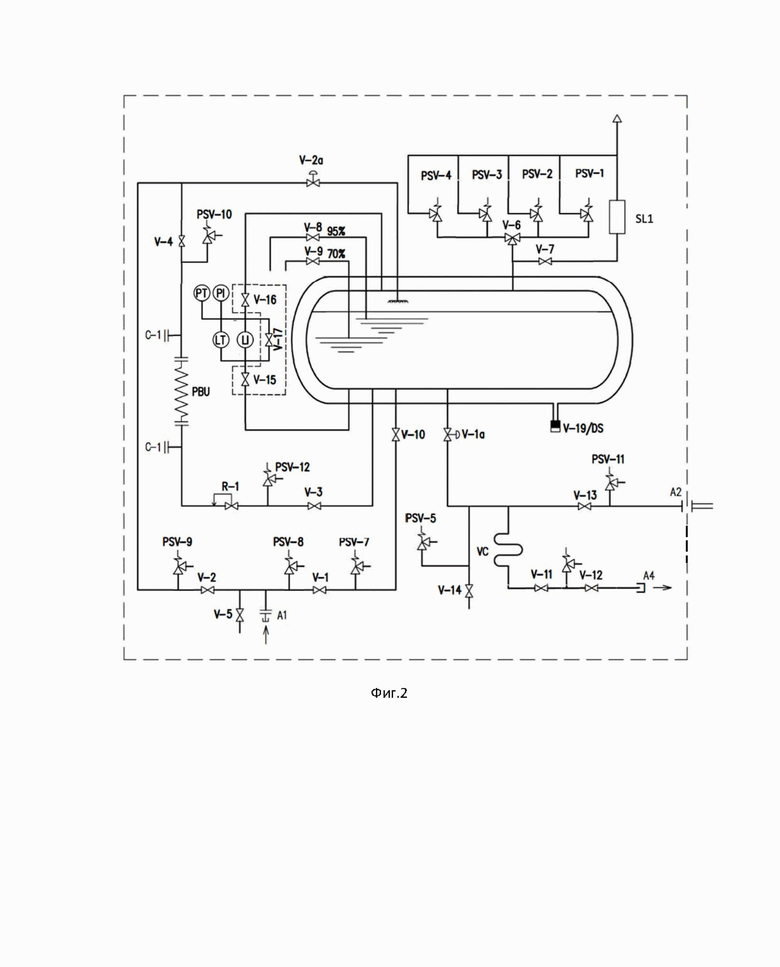

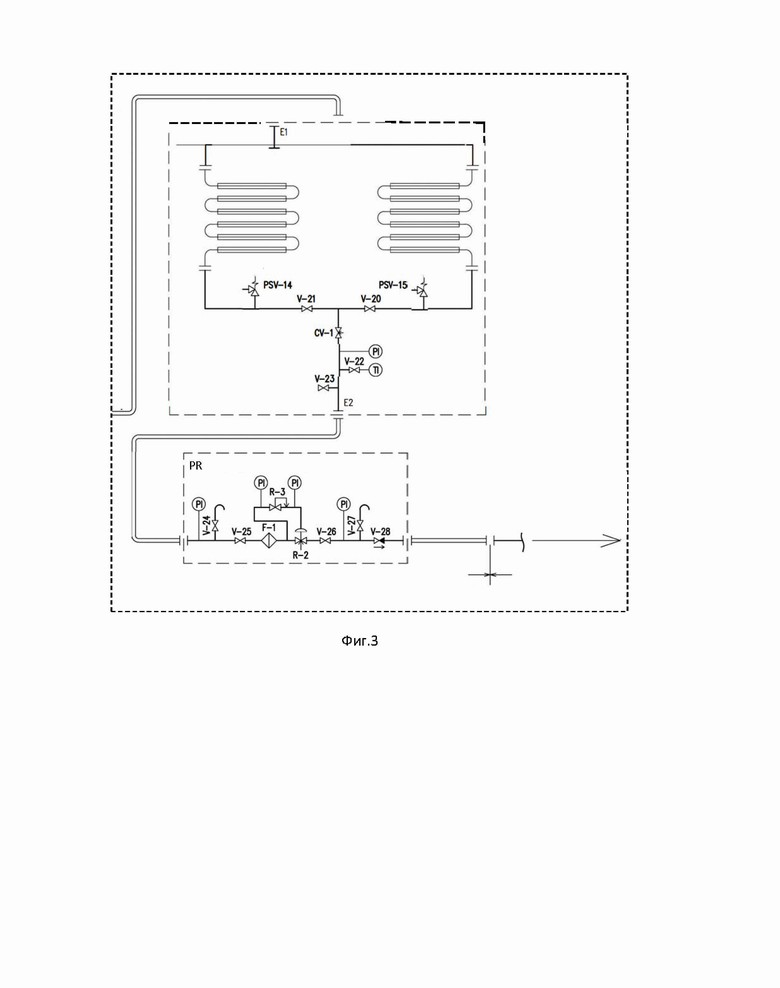

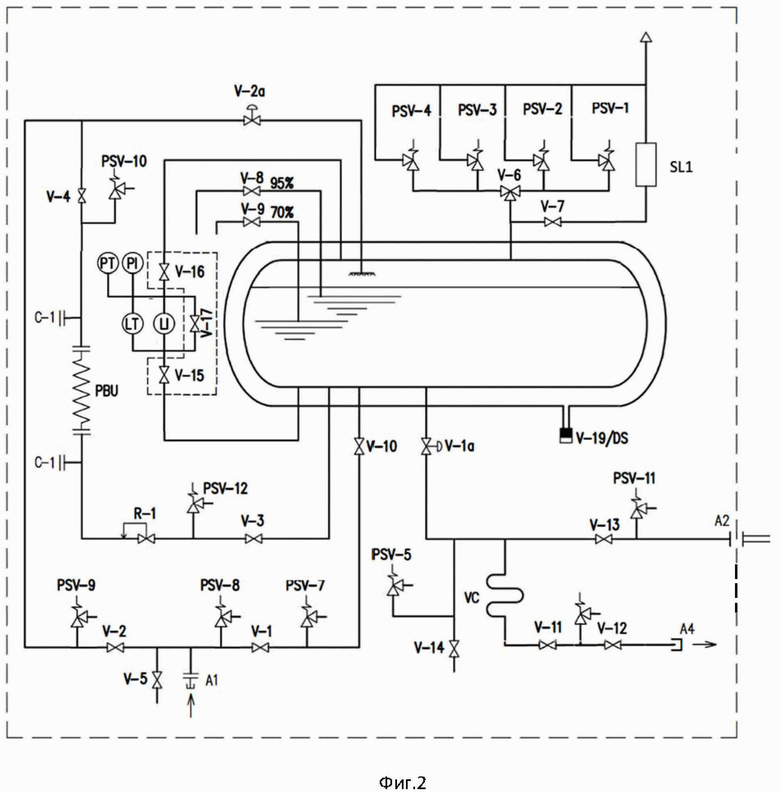

Сырьевой газ – жидкий азот, имеющий высокую чистоту (не менее 99,9%) доставляется и хранится на месте производства работ в изотермическом криогенном резервуаре (Фиг. 2), и может производится методом криогенной дистилляции. Используя запорно-регулирующую арматуру резервуара, посредством создания избыточного давления в его внутренней полости до уровня необходимого рабочего в диапазоне от 0 до 3,7 МПа, азот подается в теплообменный аппарат - регазификатор (Фиг. 3), выполненный из оребренного алюминиевого профиля, производительность которого варьируется от 50 м3 /час до 4000 м3 /час. За счет теплопритоков из атмосферного воздуха, жидкий азот, имеющий температуру около -196°С, при прохождении через регазификатор начинает активно кипеть и переходить из жидкого в газообразное состояние. Также может использоваться принудительная конвекция воздуха за счет обдува теплообменного аппарата встроенными электрическими вентиляторами. На выходе из регазификатора температура газообразного азота, за вычетом недокуперации (потерь на недогрев) будет равна температуре окружающей среде ±10°С. При этом резервуар для жидкого азота имеет вместимость по жидкому азоту не менее 3 тонн, предпочтительно от 3 до 24 тонн.

Давление в изотермическом криогенном резервуаре поддерживается при помощи ручного регулятора давления или автоматического регулирующего клапана, имеющего электрический или пневматический привод - контур подъема давления или контур наддува. Работа данного контура системы заключается в подаче небольшого объема жидкого азота, хранящегося в резервуаре, в контур подъема давления резервуара, работа которого основывается на применении атмосферного испарителя подъема давления, который испаряет жидкий азот, далее газообразный азот по системе трубопроводов подается в верхнюю часть изотермического резервуар, тем самым обеспечивая требуемую величину избыточного давления (газовая подушка). Давление газовой подушки будет определять интенсивность подачи азота на основной атмосферный регазификатор, а также давление газообразного азота на выходе из него.

Наличие узла редуцирования давления газа в составе атмосферного регазификатора позволяет обеспечивать возможность регулирования давления азота, получаемого таким способом в диапазоне 1-3,7 МПа, в зависимости от требуемого давления во внутренней полости системы, в которой создается инертная среда. Способ получения азота обеспечивает полную работоспособность в том числе без узла редуцирования, за счет встроенного в резервуар контура подъема давления принцип действия которого описан выше.

Работоспособность предлагаемого способа иллюстрируется следующим примером.

Ниже приведен расчет выполнения работ по созданию инертной среды во внутренней полости участка магистрального газопровода длиной 5000 погонных метров, Ду1420мм (далее - МГ) с использованием разработанного изобретения.

Расчетный объем МГ составляет 7918,4 м3. В соответствии с требованиями СТО Газпром 2-3.5-354-2009 критерием успешного выполнения работ будет являться концентрация азота во внутренней полости системы МГ не менее 98%. Для этого требуется обеспечить двухкратное замещение внутреннего объема азотом высокой чистоты, что составляет 15834 м3 азота газообразного. Для производства 15834 м3 газообразного азота требуется регазифицировать 19,82 тонны жидкого азота.

Жидкий азот доставляется на место выполнения работ автомобильным транспортом и хранится до начала работ в криогенном резервуаре Передвижного Азотного Газификатора (ПАГ) при давлении 16 МПа. Жидкий азот подают через металлорукав в атмосферный теплообменник - испаритель, в котором происходит процесс регазификации жидкого азота, переход его агрегатного состояния из жидкого в газообразное. С учетом производительности атмосферного испарителя - регазификатора 2000 м3/час заявленный выше объем работ по созданию инертной среды во внутренней полости МГ может быть выполнен за 8 часов.

Указанная продолжительность работ является приемлемой и обеспечивает конкурентные сроки выполнения работ в сравнении с передвижными самоходными азотными компрессорными установками моделей СДА-10/101М (производительность по азоту 600 м3/час), СДА-20/251М (производительность по азоту 1200 м3/час.

Таким образом, приведенный пример свидетельствует, что предлагаемый способ позволяет получить инертную газовую среду - азот, непосредственно пригодную для создания инертной атмосферы в замкнутых технологических объемах, например, при строительстве и ремонте магистральных, распределительных газопроводов и компрессорных станций, исключить применение динамического оборудования при производстве газообразного азота.

Краткое описание чертежей.

План размещения оборудования на платформе-полуприцепе представлена на Фиг. 1.

Упрощенная технологическая схема изотермического криогенного резервуара представлена на Фиг.2.

Упрощенная технологическая схема регазификатора азота представлена на Фиг.3.

Фиг. 1 – План размещения оборудования ПАГ на платформе-полуприцепе, где:

1 - Изотермический резервуар для хранения и выдачи жидкого азота

2 – Теплообменный аппарат - регазификатор для жидкого азота

3 - Платформа-полуприцеп для перевозки контейнеров.

Фиг. 2 – Упрощенная технологическая схема изотермического резервуара жидкого азота.

Условные обозначения на схеме:

V - запорная арматура

PSV - предохранительная арматура

R - регулирующая арматура

PBU - испаритель подъема давления

C - фланцевое соединение

А - резьбовое быстроразъемное соединение

PT - датчик давления

PI - манометр

LT - датчик уровня

LI - указатель уровня (уровнемер)

SL1- глушитель

1 - Изотермический резервуар для хранения и выдачи жидкого азота.

Фиг. 3 – Упрощенная технологическая схема регазификатора азота.

Условные обозначения на схеме:

V - запорная арматура

PSV - предохранительная арматура

СV, R - регулирующая арматура

PBU - испаритель подъема давления

Е - резьбовое быстроразъемное соединение

TI - датчик температуры

PI - манометр

2 - регазификатор для жидкого азота

PR - узел редуцирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система газоподготовки газомоторного локомотива | 2021 |

|

RU2768090C1 |

| КРИОГЕННАЯ УСТАНОВКА-ГАЗИФИКАТОР И СПОСОБ ЕЕ РАБОТЫ | 2019 |

|

RU2727261C1 |

| СИСТЕМА ПОДАЧИ КРИОГЕННОГО ТОПЛИВА В ЭНЕРГЕТИЧЕСКУЮ УСТАНОВКУ | 2007 |

|

RU2347934C1 |

| УСТАНОВКА ДЛЯ ЗАПРАВКИ КОМПРИМИРОВАННЫМ ПРИРОДНЫМ ГАЗОМ | 2013 |

|

RU2528479C1 |

| СПОСОБ ВЫПОЛНЕНИЯ РЕМОНТНЫХ РАБОТ НА ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА БЕЗ ПРЕКРАЩЕНИЯ ГАЗОСНАБЖЕНИЯ ПОТРЕБИТЕЛЯ | 2016 |

|

RU2642905C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ВЫРАБОТКИ МЕХАНИЧЕСКОЙ, ТЕПЛОВОЙ ЭНЕРГИИ И ПОЛУЧЕНИЯ ТВЕРДОГО ДИОКСИДА УГЛЕРОДА | 2016 |

|

RU2691869C2 |

| Газификатор сжиженного газа модульный, варианты | 2024 |

|

RU2841343C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2014 |

|

RU2576410C2 |

| СПОСОБ ЗАПРАВКИ КОМПРИМИРОВАННЫМ ПРИРОДНЫМ ГАЗОМ | 2013 |

|

RU2536755C1 |

| Объединенный способ производства и транспортировки сжиженного природного газа | 2022 |

|

RU2790510C1 |

Изобретение относится к газовой промышленности, в частности к магистральному трубопроводному транспорту газа, и предназначено для создания инертной среды при проведении строительно-монтажных и ремонтных работ. Способ создания инертной среды во внутренней полости системы, включающей магистральный газопровод, распределительный газопровод и технологические трубопроводы компрессорной станции, включает подачу газообразного азота во внутренние полости системы. Газообразный азот подают высокой чистоты с концентрацией азота не менее 99,9% и температурой точки росы, равной или меньше минус 60°С. Одну из концевых частей системы подключают к сбросной свече или сбросному коллектору для обеспечения стравливания газовоздушной среды из внутренней полости системы в атмосферу. Противоположную сторону системы подключают к передвижному азотному газификатору жидкого азота, состоящему из транспортного изотермического резервуара для хранения жидкого азота и атмосферного теплообменного аппарата для нагнетания во внутреннюю полость системы газообразного азота в объеме, достаточном для создания инертной среды с концентрацией кислорода не более 2% объема. Техническим результатом является исключение создания взрывопожароопасных концентраций природного газа с кислородом, содержащимся в атмосферном воздухе. 10 з.п. ф-лы, 3 ил.

1. Способ создания инертной среды во внутренней полости системы, включающей магистральный газопровод, распределительный газопровод и технологические трубопроводы компрессорной станции, включающий подачу газообразного азота во внутренние полости системы, отличающийся тем, что газообразный азот подают высокой чистоты с концентрацией азота не менее 99,9% и температурой точки росы, равной или меньше минус 60°С, при этом одну из концевых частей системы подключают к сбросной свече или сбросному коллектору для обеспечения стравливания газовоздушной среды из внутренней полости системы в атмосферу, а противоположную сторону системы подключают к передвижному азотному газификатору жидкого азота, состоящему из горизонтального транспортного изотермического резервуара для хранения жидкого азота и горизонтального атмосферного теплообменного аппарата для нагнетания во внутреннюю полость системы газообразного азота в объеме, достаточном для создания инертной среды с концентрацией кислорода не более 2% об.

2. Способ по п. 1, отличающийся тем, что передвижной азотный газификатор устанавливают на платформу-полуприцеп или в кузов автомобиля повышенной проходимости.

3. Способ по любому из пп. 1 или 2, отличающийся тем, что резервуар для жидкого азота имеет вместимость по жидкому азоту не менее 3 т.

4. Способ по п. 3, отличающийся тем, что резервуар для жидкого азота имеет вместимость по жидкому азоту от 3 до 24 т.

5. Способ по любому из пп. 1-4, отличающийся тем, что резервуар укомплектован трубопроводной обвязкой, включающей запорно-регулирующую и предохранительную арматуру.

6. Способ по любому из пп. 1-5, отличающийся тем, что рабочее давление резервуара составляет от 0 до 3,7 МПа.

7. Способ по любому из пп. 1-6, отличающийся тем, что теплообменный аппарат подключается к резервуару жидкого азота при помощи гибких металлорукавов, укомплектованных быстроразъемными соединениями.

8. Способ по любому из пп. 1-6, отличающийся тем, что теплообменный аппарат подключается к резервуару жидкого азота при помощи стационарных или временных трубопроводов, при этом соединение в местах стыковки трубопроводов и оборудования выполнено с применением сварки или резьбового герметичного соединения.

9. Способ по любому из пп. 1-8, отличающийся тем, что производительность теплообменного аппарата варьируется от 50 до 4000 м3/ч.

10. Способ по любому из пп. 1-9, отличающийся тем, что используется жидкий азот, производимый методом криогенной дистилляции.

11. Способ по любому из пп. 1-10, отличающийся тем, что используется принудительная конвекция воздуха за счет обдува теплообменного аппарата встроенными электрическими вентиляторами.

| CN 112833335 A, 25.05.2021 | |||

| KR 20130073457 A, 03.07.2013 | |||

| СПОСОБ ОСУШКИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ КОМПРЕССОРНОГО ЦЕХА | 2022 |

|

RU2809523C1 |

| СПОСОБ ОСУШКИ ТРУБОПРОВОДА ИЛИ ОБОРУДОВАНИЯ, ПРОШЕДШЕГО ГИДРАВЛИЧЕСКИЕ ИСПЫТАНИЯ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2404865C2 |

| СПОСОБ ПОДГОТОВКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА К РЕМОНТУ И УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ МАГИСТРАЛЬНОГО ТРУБОПРОВОДА К РЕМОНТУ (ВАРИАНТЫ) | 2010 |

|

RU2434173C1 |

Авторы

Даты

2025-02-03—Публикация

2023-05-24—Подача