Sfff/iftC

HOHff. Sosffyx flo etfctfrn Изобретение относится к технологии сушки древеслны и может быть ис пользовано в деревообрабатывающей промышленности при сушке различных сортиментов натуральной древесины или древесины, пропитанной аммиаком Известен способ сушки древесины путем постепенного нагрева ее контактными нагревательными элементами и насыщенным водяным паром до и вакуумирования до 70 кПа 1 Недостатком этого способа является неравномерность сушки в местах контакта с нагревательными элементами по сравнению.с остальными участками, что приводит к возникновению напряжений и ухудшению качест ва. Известен также способ сушки древесины путем ее обдува Нагретым воз духом, отвода выделяющихся паров, вакуумирования и охлаждения. При этом операции обдува воздухом и вакуумирования неоднократно чередуются . Соотношение продолжительности этих операций составляет от 3:1 до 6:1 при продолжительности вакуум рования в пределах 45-120 с. Затем производится охлаждение древесины вне камеры в атмосферных условиях t2. .Недостатками этого способа являются пониженное качество вследствие неравномерности обдува древесины в средней зоне и по краям штабеля, а также значительная продолжительность процесса. Цель изобретения .- сокращение времени сушки и повышение Качества Поставленная цель достигается те что при сушке древесины путем ее обдува нагретым воздухом, отвода вьщеляклдихся паров, вакуумирования и охлаждения, перед обдувом древесину предварительно.выдерживают под вакуумом 10 кПа, а затем обдув ведут при температуре во31духа 5060°С с одновременным отводом выделя ющихся паров сначала при ЗС кПа, а затем при 20 кПа, и при скорости воздуха, соответственно 2,753,25 м/с и 3,0-3,5 м/с, а охлаждение ведут воздухом с температурой под. вакуумом, - сначала равным 15 кПа, а затем - 10 кПа, и при скорости воздуха роответственно 3-,5-4,0 м/с и 4,0-5,0 м/с. Указанные последовательность операций и параметры позволяют высушить древесину с.влажностью 3095% до влажности 6,0-6,2% за 5,25-15 ч. Физическая сущность предлагаемого способа заключается в следующем. На I стадии сушки (прогрев древесины на предельно Низком вакуул4в 10 кПа до 40-50°С) древесина в начале процесса имеет температуру окружающей среды 18-20с. Влагу в поверхностном слое древесины при такой температуре условно можно рассматривать как поверхность жидкости, граничащую с газообразной средой - разреженным воздухом. В поверхностном слое проявляется нескомпенсированность молекулярных сил. Молекулы воды, находящиеся в поверхностном слое, испытывают силу притяжения CQ стороны молекул, находящихся внутри древесной массы. Для извлечения молекулы воды из внутренних частей древесной массы на ее поверхность требуется затратить определенн5 работу. Работа А в квазистационарном процессе при постоянной темпера туре пропорциональна dS, I.е. А:6л5 , где 6 - коэффициент поверхностного натяжения для поверхности раздела воды древесины с воздухом; Д5 - увеличение поверхности воды в древесине. Работу Л совершает воздух путем теплоотдачи во время разрежения за счет внутренней энергии с тенденцией к охлаждению. Однако, так как выбрана предельно низкая степень вакуума, процесс охлаждения влияет незначительно на динамику молекулярного процесса. Подвод тепла для прогрева древесины до 40-50С обеспечивает диффузию влаги из древесины. Пары в воздухе при этом выделяют дополнительное количество теплоты, что приводит к ослаблению охлаждения воздуха при его разрежении, ускоряя процесс сушки на Т стадии. Вторая стадия сушки (1 и 5 ступени): подвод тепла продолжается для увеличения температуры древесины до на I ступени и до на it ступени. При вакуумировании с непрерывной подачей теплогр воздуха температуру внутренней части заготовок древесины подцержива1рт выше температуры насьвценного водяного пара. При сушке древесины из-за сопротивления распространению теплоты по сечению нагревания штабеля температура сильно убывает от поверхности заготовок древесины к их средней части. Разность температур постепенно уменьшается за счет наружного нагревания камеры и за счет ламинарного течения подогретого воздуха в вакууме 30 кПа на Г ступени и 20 кПа на Ц ступени. Так как в камере создают постоянство отсоса среды, возможность парообразования на О стадии исключается. Скорость воздуха, проходящего через штабель высушиваемой древесины, действует прямо пропорционально степени глубины вакуума: чем глубже вакуум, тем менее скорость воздушного потока, и наоборот.

Ш стадия - охлаждение древесины в камере осуществляется в двух ступенях, однако без подвода тепла. На I ступени охлаждения температуру древесиныснижают от 70 до 30°С, а на Q ступени от 58 до , одновременно уменьшая объем связанной влаги. Кондиционированный воздушный поток с температурой 4-20°С способствует процессу охлаждения и тем самым одновременному удалению связанной влаги.

На J стадии сушки на одном конце древесных капилляров возникает нескомпенсированность сил поверхностного натяжения (6), действующих на находящуюся,в камере воду. При нагревании 6 уменьшается и, следователь но, уменьшаете я молекулярная сил со стороны нагретого конца капилляр На § стадии во время охлаждения древесины вода в капиллярах, а также связанная влага перемещается к холодным концам капилляров.

Таким образом, увеличение температуры сушильной камеры происходит только на I и Г( стадиях сушки при одновременном по ступеням снижении глубины вакуума и соответственно увличивающейся скорости воздуха. Постадийное распределение сушки,с постепенным увеличением температуры (I- IJ ступени) и скорости воздуха обеспечивает равномерность сушки на всех участках высушиваемого штабеля Исключен дисбаланс температурных колебаний меясду наружной и внутренней частями высушиваемой древесины. Во время сушки и охлаждения пиломатериалов (заготовок) их температура стремится к снижению до точки росы водяных паров, однако ламинарный поток разреженного воздуха устраняет это и исключает конденсацию паров, выходящих из внутренней части древесины на ее поверхность.

Древесина, предварительно пропитанная аммиаком, имеет более сильно выраженную тенденцию к испарению десорбции влаги, чем не пропитанная. Существенно при этом влияют физические свойства аммиака: плотность 0,5963 г/см, температура кипения 33-35 с, теплота испарения

5,581 ккал/моль. При кипячении физически не связанный аммиак из древесины быстро десорбируется и улетучивается, захватывая с собой частицы воды. Присутствие аммиака способствует сокращению продолжительности процесса сушки.

В результате реализации способа достигается одинаковая конечная влажность древесины в штабеле и исялгоQ чается возможность появления поверхностных или внутренних напряжений - факторов, вызывающих трещинообразование.

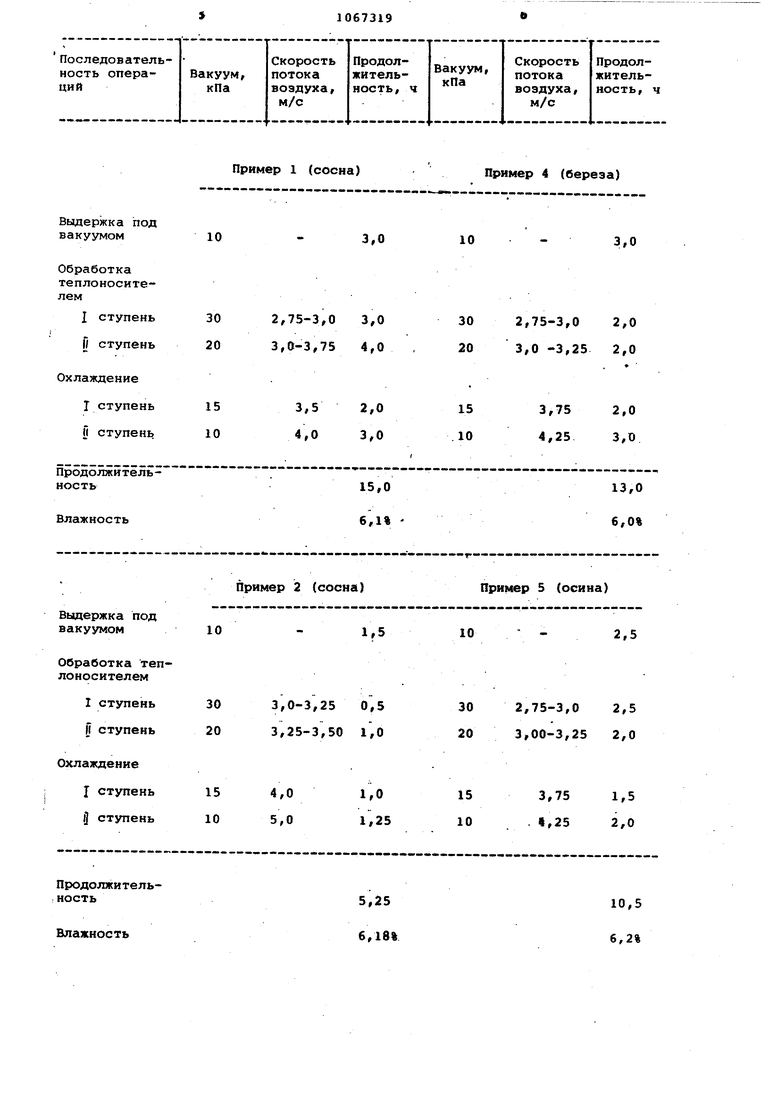

На чертеже схематически иэойраf жена установка для реализации предлагаемого способа сушки древесины.

Установка содержит снабженную рубашкой цилиндрическую камеру 1, в которой перпендикулярно оси равмещен штабель древесины 2. Каме0 ра 1 подключена трубопроводом 3

к вакуум-насосу 4 и трубопроводом 5 к теплообменнику 6 и системе подачи воздуха. Между теплообменником 6 и камерой 1 к трубопроводу 5

5 подсоедине|1а линия 7 подачи коидиционированного воздуха.

Установка работает следующим образом.

Уложенную в штабель 2 древесину

0 в виде пиломатериалов или заготовок загружают в камеру 1. Вакуум-насосом 4 в камере 1, предварительно нагретой рубашкой до , создгшт вакуум (10 кПа), и выдерживают дре5 весину пока она не прогреется до 40-50 с. После чего во г стадии подают теплый воздух через теплообменник 6 и трубопровод и ведут обдув штабеля 2 в две ступени при

0 различных значениях вакуума и скорости воздуха. При этом выделившаяся из древесины влага насыщает воздух парами. Удаление насыщенного пара отработанного воздуха осуаест вляется непрерывно вакуумным насосом 4. На m стадии штабель 2 древесины подвергают двухступенчатсжу охлаждению. Для этого прекргицают подвод тепла и в камеру 1 подают кондиционированный воздух по лн0 НИИ 7.

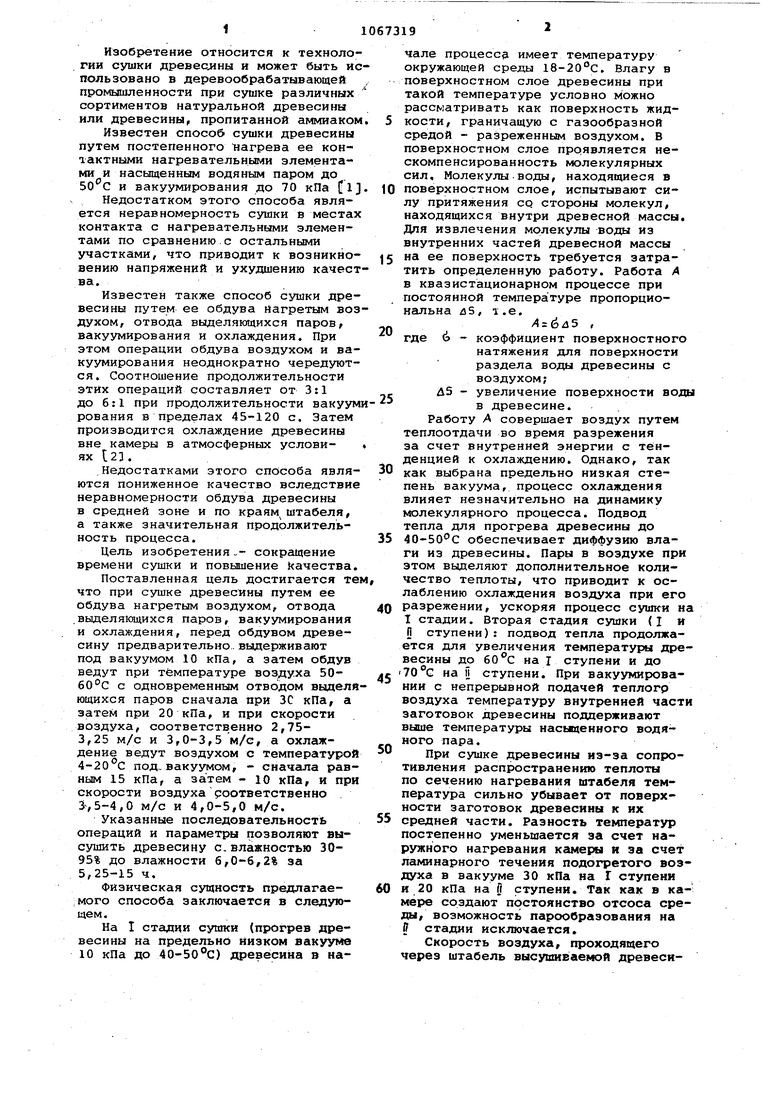

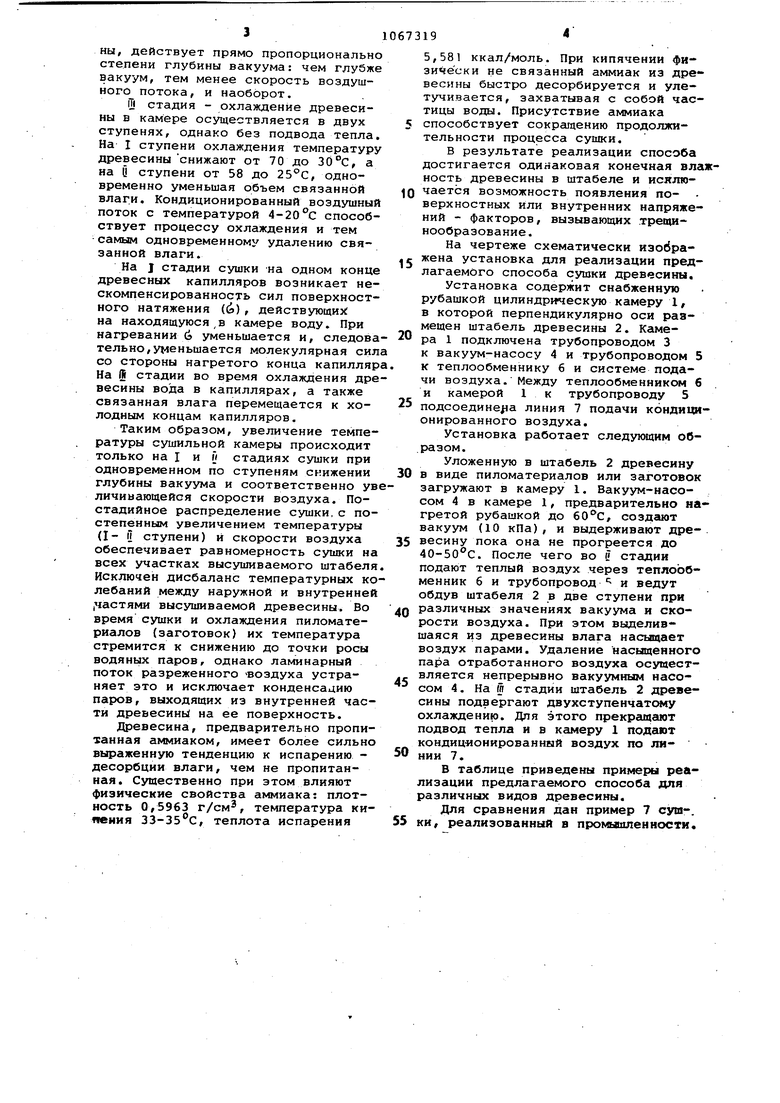

В таблице приведены примеры реализации предлагаемого способа для различньк видов древесины.

Для сравнения дан пример 7 суш-.

5 ки, реализованный в промышленности.

Пример 1 (сосна)

Пример 4 (береза)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2129244C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1994 |

|

RU2056602C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2096703C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛА (ВАРИАНТЫ) И СУШИЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277682C2 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2000 |

|

RU2186305C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1992 |

|

RU2045720C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516259C2 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ СРЕДЫ | 2013 |

|

RU2522732C1 |

| ВАКУУМНО-КОНВЕКТИВНАЯ ЛЕСОСУШИЛЬНАЯ КАМЕРА | 1994 |

|

RU2105256C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ | 2004 |

|

RU2279612C1 |

СПОСОБ СУШКИ ДРЕВЕСИНЫ путем ее обдува нагретым воздухом. отвода выделяющихся паров, вакуумирования и охлаждения, отличающийся тем, что, с целью сокращения времени сушки и повышения качества, перед обдувом древесину предварительно выдерживают под вакуумом 10 кПа, а затем обдув ведут при температуре воздуха 50-60 С с одновременньм отводом выделяющихся паров сначала при 30 кПа, а затем при 20 кПа, и при скорости воздуха соответственно 2,75-3,25 м/с и 3,0-3,5 , а охлаждение ведут воздухом с температурой под вакуумом, - сначала равньм 15 кПа, а затем - 10 кПа, и при скорости воздуха соответственно 3,5-4,0 м/с и 4,0-5,0 М/с.

Выдержка под вакуумом

Обработка теплоносителем

10

3,0

Пример 3 (береза)

Выдержка под

10 вакуумом

Обработка теплоносителем

Продолжение таблицы

Пример 6 (дуб)

3,0

2,0

10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СИСТЕМЫ ПОВЕРХНОСТНО-АКТИВНОЕ ВЕЩЕСТВО/РАСТВОРИТЕЛЬ | 2000 |

|

RU2332845C2 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| МОЙКА МЕДИЦИНСКАЯ | 2007 |

|

RU2351366C1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1984-01-15—Публикация

1982-04-30—Подача