Изобретение относится технологии и установкам для сушки древесины в виде различных пиломатериалов (досок, брусков, заготовок из них и т.п.) путем их нагрева и вакуумирования в специальных камерах, направлено на повышение эффективности и качества сушки материалов, преимущественно из твердых и ценных пород древесины, уменьшения брака материала во время сушки и может быть использовано как при разработке и изготовлении новых установок для сушки древесины, так и при усовершенствовании действующих.

В технике известны различные способы и устройства для сушки древесины: естественная с выдержкой древесины под действием атмосферного воздуха, искусственная с удалением влаги при повышенной температуре в сушильных камерах, вакуум-сушка ускоренное удаление влаги испарением при пониженном давлении в специальных вакуум-камерах, сушка в электрическом поле токов высокой частоты и др.

Наиболее близким к заявляемому способу сушки является способ сушки древесины, досок и плит путем сухого нагревания и вакуумирования, при котором сухое нагревание производят с помощью плоских термостатических элементов с рабочей температурой 20-120oC, расположенных между рядами досок, с периодической обработкой древесины вакуумом путем снижения рабочего давления ниже величины упругости насыщенного водяного пара, соответствующей температуре внутренней части досок, достигнутой при нагревании; причем вакуумную обработку ведут в течение времени, при котором температура внутренней части досок остается выше температуры насыщенного водяного пара при установленном рабочем давлении. Этот известный способ характеризуется тем, что сухое нагревание осуществляют при снятии вакуума (при атмосферном давлении), а вакуумирование осуществляют при отсутствии нагревания, причем осуществляют многократное нагревание и вакуумирование в чередующейся циклической последовательности.

Установка для реализации этого известного способа сушки древесины предполагает наличие камеры для вакуумирования, загрузочной тележки с комплексами термостатированных элементов и источника их питания, системы создания вакуума и средств регулировки давления в камере, системы регулирования температуры на термостатах.

При достаточной простоте и эффективности такого известного способа сушки древесины и установки для его осуществления по сравнению с другими известными он не лишен общего для известных способов сушки недостатка коробления и растрескивания заготовок, особенно из твердых пород дерева.

Как и при обдуве поверхности древесины сухим горячим воздухом, так и при нагреве древесины по всей длине заготовок непосредственно от термостатических элементов имеет место интенсивный нагрев наружных слоев заготовок по всей длине их от контакта с греющим агентом или поверхностью и испарение влаги в наружных слоях древесины при вакуумировании. При выходе паров влаги из наружных слоев древесины эти слои быстрее внутренних высушиваются и охлаждаются, особенно в начальный период сушки, вызывая неравномерную влажность и температуру в слоях каждой заготовки по ее толщине. Этот дисбаланс температуры и влажности по слоям каждой заготовки вызывает появление внутренних напряжений между слоями древесины, ее коробление, а в отдельных случаях и растрескивание, т. е. приводит к браку материала в процессе сушки. Это становится особенно заметным для твердых пород древесины с высокой плотностью материала, к тому же неравномерной по длине заготовок из-за наличия сучков или внутренних дефектов. Ограничивает возникновение внутренних напряжений и их величину снижение температурного дисбаланса в процессе сушки, однако это предполагает увеличение продолжительности процесса, что ведет к снижению производительности и увеличению затрат.

Изобретение имеет целью уменьшить внутренние напряжения между слоями древесины в процессе сушки практически без снижения производительности процесса и увеличения материальных затрат, уменьшить образование брака материала в процессе сушки, особенно в процессе сушки заготовок из твердых пород древесины, в частности паркетных заготовок, даже при наличии незначительных дефектов в древесине.

Поставленные цели достигается тем, что в заявляемом способе сушки древесины сухого ступенчатого ее нагрева с помощью термостатированных нагревательных элементов до требуемой температуры, выдержки на каждой ступени нагрева и периодической обработки древесины вакуумом в процессе сушки в соответствии с данным изобретением нагрев древесины в указанном режиме ведут непрерывно с повышением температуры после выдержки на каждой ступени нагрева, а после достижения заданной температуры поддерживают ее до окончания процесса сушки, при этом нагрев древесины термостатированными нагревательными элементами непосредственно ведут в нескольких по длине высушиваемого материала с промежутками между зонами нагрева. Величину каждой зоны нагрева по длине высушиваемого материала устанавливают в пределах от половины до четырех размеров его толщины, а величину промежутков между зонами нагрева устанавливают не менее длины зоны нагрева. Между смежными рядами термостатированных нагревательных элементов по высоте штабеля может быть уложено два ряда высушиваемого материала при толщине последнего в пределах величины зоны нагрева. Целесообразно в основание штабеля высушиваемого материала уложить один ряд плоских термостатированных нагревательных элементов со сплошной поверхностью нагрева по всей площади штабеля, затем уложить чередующимися рядами по высоте штабеля, затем уложить чередующимися рядами по высоте штабеля рядами термостатированные нагревательные элементы для зонного нагрева высушиваемого материала по его длине и сам материал, а на последний в штабеле ряд термостатированных нагревательных элементов для зонного нагрева древесины уложить один ряд плоских термостатированных нагревательных элементов со сплошной поверхностью нагрева по всей площади штабеля. Обработка высушиваемого материала может быть начата одновременно с его нагревом, при этом величину рабочего давления (вакуума) и длительность каждого периода вакуумирования целесообразно устанавливать одинаковыми на протяжении всего процесса сушки независимо от температуры нагрева материала, а продолжительность периодов вакуумирования и пауз между сменными периодами вакуумирования устанавливать по технологическим соображениям, в частности по количеству образующего конденсата и по продолжительности полного слива конденсата из камеры. Целесообразно также на первой ступени нагрева древесины температуру нагрева термостатированных нагревательных элементов поднимать до значения, соответствующего температуре насыщенного пара (кипения воды) при принятом рабочем давлении на этапе вакуумирования.

Поставленные цели достигаются также тем, что в установке для сушки древесины, содержащей вакуум-камеру, загрузочную тележку, наборы термостатированных нагревательных элементов со средствами подвода и отвода греющей среды, охлаждаемые панели для конденсации паров воды, средства контроля температуры обрабатываемого материала, греющей и охлаждающей сред, создания необходимого рабочего давления в камере и регулировки указанных параметров в процессе сушки в соответствии с данным изобретением термостатированные нагревательные элементы, между рядами которых размещен обрабатываемый материал, выполнены из труб прямоугольного сечения, расположенных параллельно между собой в каждом ряду и перпендикулярно направлению длины высушиваемого материала. Ширина рабочих поверхностей указанных труб определяет величину зон нагрева, а расстояние между трубами соответствует величине промежутков между зонами нагрева. Указанные трубы в пределах каждого ряда термостатированных нагревательных элементов могут быть последовательно соединены между собой по меньшей мере в один плоский змеевик с общим подводом и отводом греющей среды в каждый. Целесообразно жестко связать между собой все смежные трубы каждого змеевика с помощью дистанционированных элементов (проставок), равномерно распределив их по длине участков труб.

Действительно, непосредственный нагрев древесины от термостатированных нагревательных элементов не по всей длине одновременно, а в отдельных зонах с промежутками между ними ведет к испарению влаги в первую очередь в поверхностных слоях зон нагрева. Поскольку процесс миграции влаги под действием гигроскопического эффекта вдоль волокон древесины и внутри самих волокон происходит значительно быстрее, чем поперек волокон (от сердцевины досок к поверхностным слоям), влага из поверхности слоев древесины между зонами нагрева устремится вдоль волокон в зоны нагрева и будет испаряться, обеспечивая некоторое снижение интенсивности процесса сушки. Одновременно, хотя и с меньшей скоростью, будет протекать приток влаги от внутренних слоев материала к поверхностным. Непрерывность процесса нагрева древесины в процессе сушки обеспечивает примерно одинаковую интенсивность испарения влаги в сравнении с известными способами, но при значительно меньшем дисбалансе температуры и влажности между слоями древесины, а значит, приведет к снижению внутренних напряжений между слоями древесины, ее коробления и растрескивания, т.е. обеспечивает достижение целей изобретения.

Ограничение зон нагрева и промежутков между ними указанными в качестве отличительных признаков заявляемого способа пределами позволяет обеспечить оптимальный режим испарения влаги. Увеличение размеров зон нагрева сверх указанных пределов может привести к резкому увеличению местного дисбаланса температуры и влажности древесины в зонах нагрева, местному повышению внутренних напряжений между слоями древесины и к появлению местных дефектов сушки, т. е. к браку. Увеличение промежутков между этими зонами нагрева больше чем три-четыре величины зоны нагрева снизит интенсивность сушки и увеличит ее продолжительность, т.е. снизит экономичность процесса. К этому же приведет уменьшение величины зон нагрева, а уменьшение промежутков между зонами нагрева повысит интенсивность испарения влаги, увеличит дисбаланс температуры и влажности между слоями древесины и может привести к браку. При ограниченной толщине высушиваемой древесины возможна укладка ее в два ряда между смежными рядами термостатированных нагревательных элементов, что позволяет увеличить производительность сушки без ущерба для качества готовой продукции, т.е. повысит экономичность процесса. Закрытые штабеля высушиваемой древесины сверху и снизу одним рядом плоских термостатированных элементов со сплошной поверхностью нагрева по всей площади штабеля существенно ограничивает образование конденсата на поверхности высушиваемой древесины из влажной атмосферы камеры, особенно в конце каждого периода вакуумирования. Повышению эффективности процесса сушки способствует и начало отработки древесины вакуумом одновременно с началом нагрева древесины. Для упрощения организации процесса сушки в автоматическом режиме длительность каждого периода вакуумирования и величину рабочего давления в камере устанавливают одинаковыми в течение всего периода сушки. Длительность процесса вакуумирования устанавливают по минимальному времени установления предельно допустимой влажности в атмосфере камеры и скоплению допустимого объема конденсата в камере, который необходимо периодически удалять. Необходимое для удаления конденсата время и определяет технологическую паузу между смежными периодами вакуумирования. Создание зон нагрева по длине высушиваемого материала и заданных промежутков между этими зонами обеспечивается предлагаемой конструкцией термостатированных нагревательных элементов. Выполнение их в виде одного плоского змеевика (или нескольких) в каждом ряду упрощает формирование штабеля материала для сушки и подготовку установки к работе, сокращает время выполнения подготовительных технологических операций и общую продолжительность одного цикла сушки. Использование в конструкции таких термостатированных нагревательных элементов дистанционирующих элементов проставок для жесткой связи между собой смежных труб каждого змеевика обеспечивает достаточную жесткость нагревательных элементов, исключает их деформацию, повышает долговечность в эксплуатации, обеспечивает стабилизацию режима сушки за счет сохранения величины промежутков между зонами нагрева.

Таким образом, отличительные признаки заявляемого способа сушки древесины и установки для его осуществления в совокупности с известными признаками аналогичных объектов однозначно обеспечивают достижение целей изобретения. Поскольку известность использования отличительных признаков заявляемых объектов для достижения аналогичных целей проведенными исследованиями патентных и других информационных материалов не выявлена, можно сделать вывод о соответствии заявляемых объектов критерию изобретения "новизна" и "изобретательский уровень". Отсутствие трудностей технического, технологического или иного порядка для промышленной реализации заявляемых объектов и результаты проведенных промышленных испытаний позволяют сделать вывод о соответствии заявляемых объектов критерию "промышленная применимость".

Сущность изобретения поясняют приводимые ниже описания конкретных примеров его осуществления.

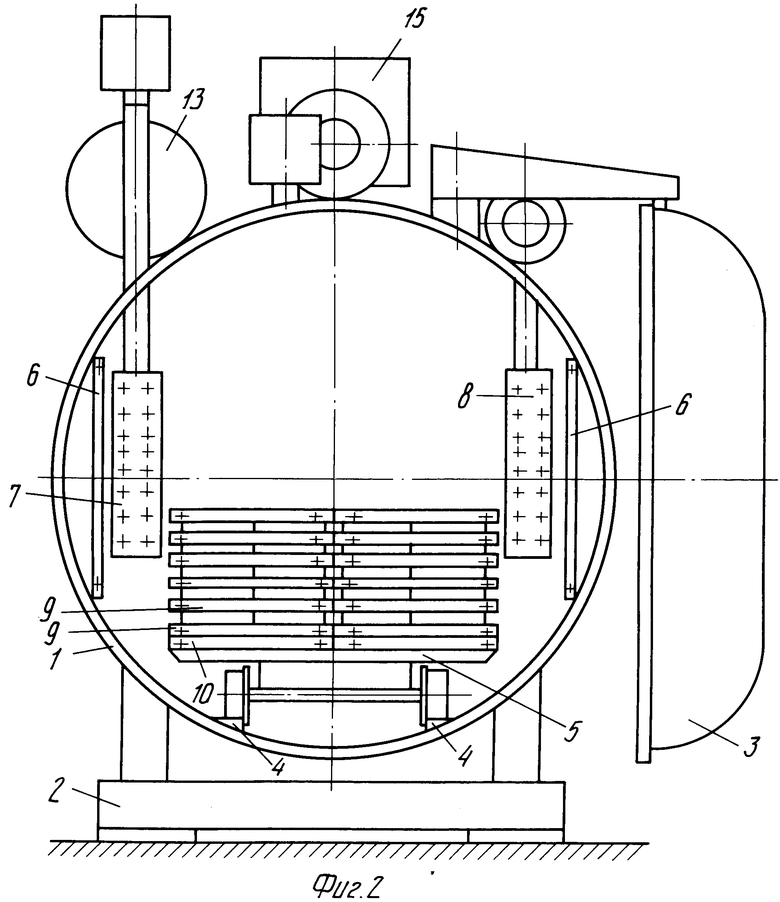

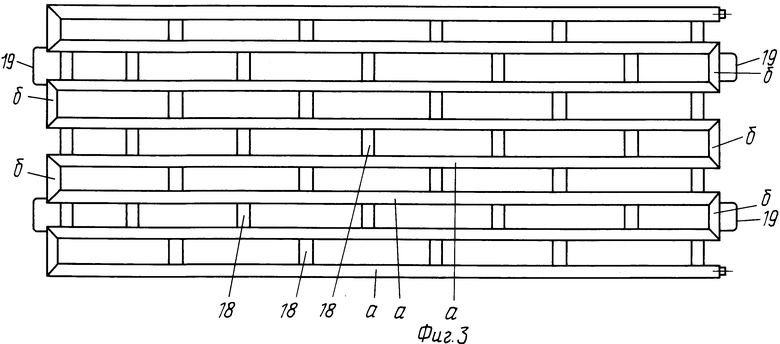

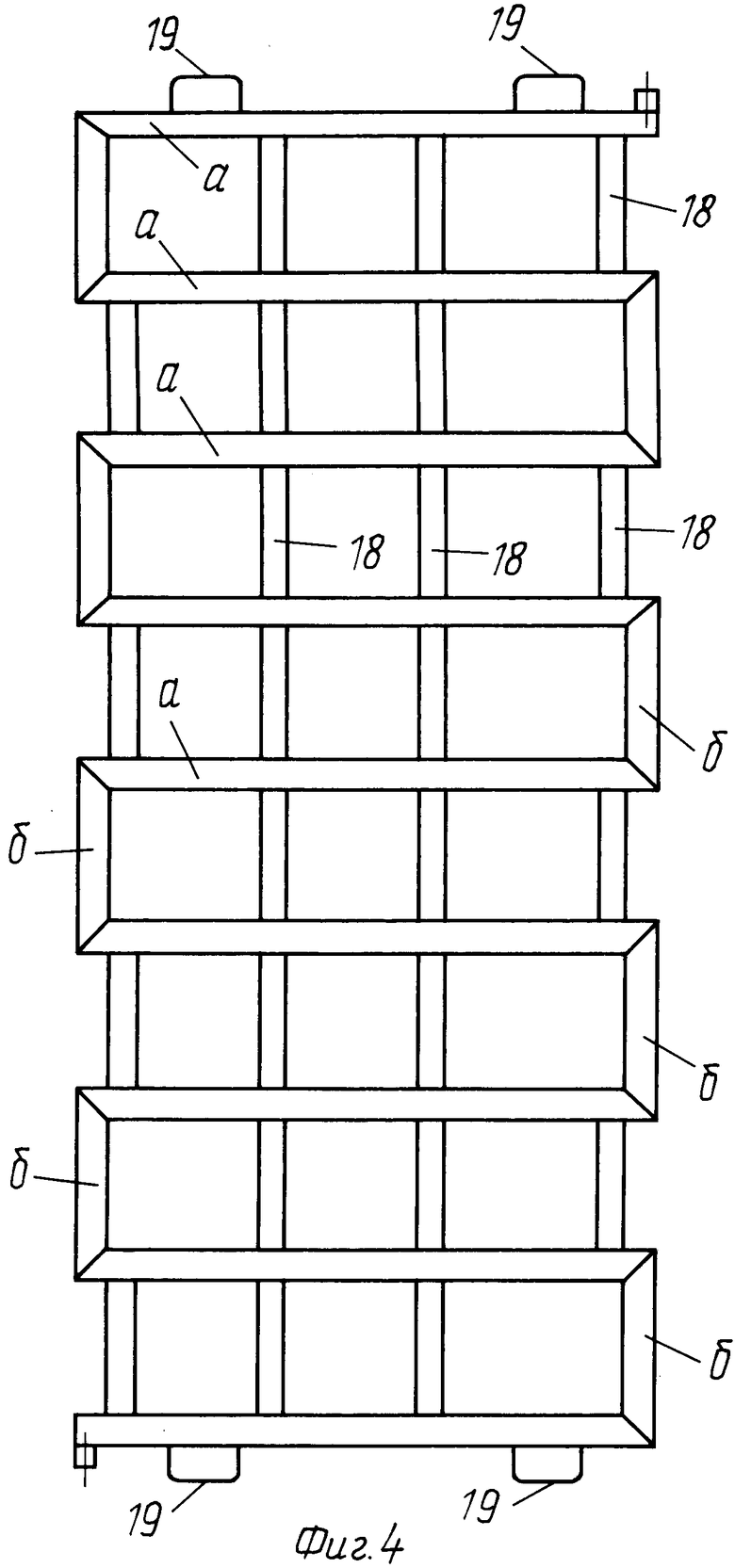

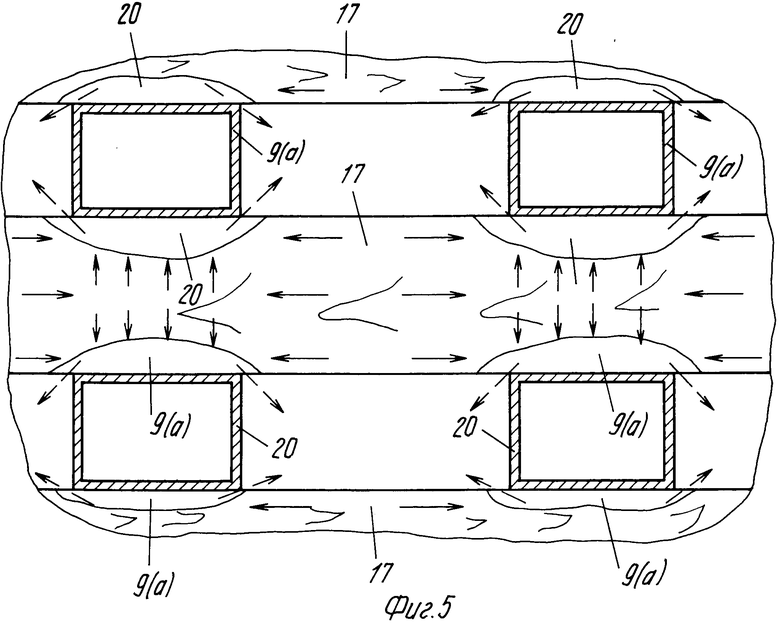

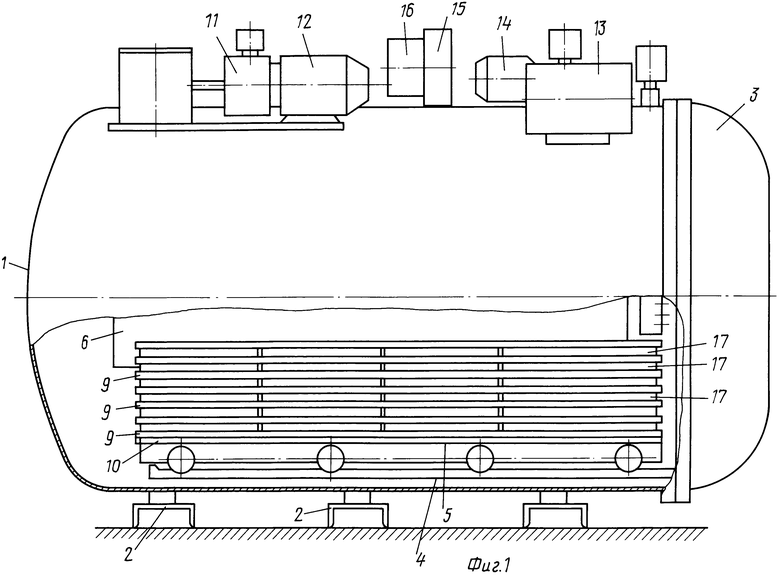

На фиг. 1 представлен общий вид сбоку на установку для сушки древесины с частично удаленной стенкой камеры, поясняющий расположение основных узлов снаружи и внутри установки: на фиг. 2 вид на установку по фиг. 1 с загрузочного торца при открытой крышке; на фиг. 3 и фиг. 4 варианты конструктивного выполнения термостатированных нагревательных элементов для зонного нагрева высушенного материала согласно данному изобретению; на фиг. 5 фрагмент загруженного штабеля высушиваемого материала в разрезе для пояснения процессов, протекающих при заявляемом способе сушки.

Заявляемый способ сушки древесины может быть реализован на существующих сушильных установках при некоторой доработке термостатированных нагревательных элементов, о чем будет указано ниже.

Установка для сушки древесины включает (см. фиг. 1 и фиг. 2) цилиндрическую вакуум-камеру 1, установленную с наклоном в 1o к горизонту для удобства слива конденсата на опорных элементах 2. Одно из торцевых днищ 3 камеры 1 служит крышкой и имеет с камерой 1 фланцевое соединение. Внутри камеры 1 смонтированы: рельсовый путь 4 для загрузочной тележки 5, панели 6 для конденсации паров влаги, в которые выполнен подвод и отвод охлаждающей воды, задающий и собирающий коллекторы 7 и 8 соответственно для подвода и отвода греющей среды в термостатированные нагревательные элементы 9 (см. фиг 3 и фиг. 4) и 10 с помощью гибких шлангов (не показаны). С наружной стороны камеры 1 установлены вакуумный насос 11 с электромотором 12 в качестве привода, бойлер 13 с нагревательными элементами и водяным насосом 14 для прокачивания через термостатированные нагревательные элементы 9 и 10, подключенные к раздающему и собирающему коллекторам 7 и 8, нагретой воды, радиатор 15 с вентилятором 16 для охлаждения воды, циркулирующей через охлаждаемые панели 6 для конденсации паров влаги, а также пульт управления с приборами контроля и регулирования технологических параметров сушки (не показан).

Особенностью заявляемой установки для сушки древесины является конструкция нагревательных элементов 9 (см. фиг. 3 и фиг. 4) для зонного нагрева заготовок по их длине, между смежными рядами которых располагают, при формировании штабеля, один или два ряда высушиваемого материала 17. В показанных на чертежах вариантах конструктивного выполнения термостатированные нагревательные элементы выполнены из прямых труб "а" прямоугольного сечения, расположенных параллельно между собой в каждом ряду и перпендикулярно направлению длины высушиваемого материала, которые в пределах одного ряда последовательно соединены между собой отрезками "б" таких же труб по меньшей мере в один плоский змеевик, как показано на фигурах. Каждый такой змеевик на входе и выходе снабжен штуцерами для подключения гибкими шлангами к раздающему и собирающему коллекторам 7 и 8. При этом ширина рабочих поверхностей труб "а" определяет величину зоны нагрева высушиваемого материала по его длине, а расстояние между трубами "а" определяет промежуток между зонами нагрева. Для обеспечения достаточной жесткости змеевика, стабильности промежутков между зонами нагрева и исключения деформации змеевиков в процессе эксплуатации смежные прямые трубы "а" змеевика соединены между собой дистанционирующими элементами 18. Для удобства установки и снятия нагревательных элементов 9 при формировании или разборке штабеля обслуживающим персоналом без использования грузоподъемных средств нагревательные элементы (змеевики) могут быть снабжены ручками 19. В показанном на фиг. 3 варианте выполнения нагревательных элементов 9 предусмотрена укладка высушиваемого материала поперек загрузочной тележки, а в варианте по фиг. 4 вдоль. Такое конструктивное выполнение нагревательных элементов, кроме облегчения сушки древесины по заявляемому способу, обеспечивает упрощение формирования и разборки штабеля, сокращает время на эти операции.

Термостатированные элементы 10 обычного типа со сплошной поверхностью нагрева служат для предохранения штабеля высушиваемого материала от конденсации влаги из атмосферы камеры на поверхности материала непосредственно.

В принципе термостатированные нагревательные элементы 9 могут быть выполнены из отдельных прямых труб "а" прямоугольного сечения с раздельным подводом в каждую из них и отводом греющей среды, однако такое их выполнение затруднит формирование и разборку штабеля, поддержание заданных промежутков между зонами нагрева, подключение к системам подвода и отвода теплоносителя. Оно может быть приемлемо только для малогабаритных сушильных камер.

Заявляемый способ сушки древесины включает формирование штабеля, загрузку вакуум-камеры с подключением циркуляционной системы греющей среды и установкой датчиков технологических параметров, собственно, процесс сушки, разгрузку камеры, охлаждение материала в разборку штабеля.

При формировании штабеля загрузочная тележка 5 находится на загрузочной площадке вне камеры 1 на продолжении рельсового пути 4. На тележку 5 в основании штабеля укладывают плоские нагревательные элементы 10 со сплошной поверхностью нагрева, закрывая ими всю площадь штабеля. Затем последовательно укладывают один ряд нагревательных элементов 9 (один или несколько плоских змеевиков), один или два ряда заготовок высушиваемого материала 17, снова один ряд нагревательных элементов 9 и так до полного формирования штабеля высушиваемых материалов. Последний ряд термостатированных нагревательных элементов 9 накрывают одним рядом плоских термостатированных элементов 10 со сплошной поверхностью нагрева по всей площади штабеля.

Далее загрузочную тележку 5 со сформированным штабелем высушиваемого материала 17 по рельсовому пути 4 вкатывают в камеру 1 с загрузочной площадки перед камерой, подключают штуцеры нагревательных элементов 9 и 10 к раздающему и собирающему коллекторам 7 и 8, заглушают неиспользованные штуцеры обоих коллекторов, устанавливают датчики температуры в высушиваемый материал. При необходимости устраняют протечки греющей и охлаждающей среды. Затем убирают соединительный участок рельсового пути между камерой 1 и загрузочной площадкой (не показан), закрывают и уплотняют крышку 3.

Собственно процесс сушки древесины по заявляемой технологии начинают с одновременного нагрева материала и понижения давления в камере. Для этого включают электромотор 12 привод вакуум-насоса 11, и одновременно циркуляционный водяной насос 14, причем задают температуру воды в бойлере на первой стадии нагрева установленными в нем ТЭНами. Режим вакуумирования устанавливают одинаковым для всего периода сушки. Это определяет и температуру нагрева на первой стадии она должна соответствовать температуре насыщенного пара (кипения воды) при установленном значении вакуума в процессе сушки. Продолжительность каждого периода вакуумирования устанавливают по времени образования допустимого объема конденсата в камере 1 в первом периоде, длительность пауз между периодами вакуумирования необходимым временем для слива конденсата. В дальнейшем параметры процесса вакуумирования могут оставаться неизменными в течение всего периода сушки, независимо от температуры древесины и стадии нагрева. Скорость подъема температуры на первой стадии выбирают в пределах 0,3 0,7oC в час, выдержку температуры на каждой стадии нагрева устанавливают в пределах от 0,5 до 1,5 часов. Скорость подъема температуры на каждой следующей стадии нагрева устанавливают до 5 - 20oC в час, сохраняя длительность выдержки температуры на каждой ступени нагрева. В процессе сушки древесины следят и за температурой воды, охлаждающей конденсационные панели 6. Для ограничения ее подъема включают вентилятор 16 обдува радиатора 15. В периоды сброса вакуума в камере 1 из нее сливают конденсат. Весь процесс сушки легко автоматизируется. После подъема температуры нагревательных элементов до максимально установленного ее значения обеспечивают ее поддержание до окончания процесса сушки поддержанием температуры теплоносителя, сохраняя периодичность и режимы вакуумирования. Об окончании процесса сушки судят по показаниям датчиков влажности древесины.

Процессы, протекающие в слоях высушиваемого материала в процессе сушки, уже описаны при изложении существа заявляемого способа и установки. Они заключаются в следующем (см. фиг. 5):

Высушиваемый материал 17 (доска), располагаемый в один ряд между смежными рядами термостатированных нагревательных элементов 9 для зонного нагрева в соответствии с данным изобретением, подвергается более интенсивному местному нагреву от частей "а" нагревательных элементов 9 в зонах 20, прилегающим к поверхностях их контакта. Под действием тепла, передаваемого материалу 17 теплоносителем, прокачиваемым через нагревательные элементы 9 (змеевики), и вакуума, создаваемого в камере 1, влага в указанных зонах древесины испаряется, ее пары выходят в пространство между частями "а" нагревательных элементов 9 в каждом ряду и далее в полость камеры 1 (на фиг. 5 показано пунктирными стрелками), конденсируясь на охлаждаемых панелях 6. Конденсат стекает на дно камеры и удаляется в периоды сброса вакуума. Указанные зоны 20 с потерей влаги начинают быстрее прогреваться, появляется дисбаланс влажности и температуры между этими зонами и остальным объемом высушиваемого материала 17. Однако, благодаря гигроскопическому эффекту, происходит миграция влаги из более влажных и холодных зон материала на участках между зонами 20 интенсивного нагрева в эти зоны. Она протекает более интенсивно вдоль волокон и менее интенсивно в поперечном направлении (на фиг. 5 показано сплошными стрелками). Это снижает дисбаланс температуры и влажности в пределах каждого слоя и между слоями, происходит выравнивание интенсивности потери влаги и подъема температуры высушиваемого материала в его объеме, снижаются внутренние напряжения между слоями материала, что ограничивает создание условий для коробления и растрескивания материала или даже исключает их полностью, соответственно, ограничивая или исключая появление брака в процессе сушки и повышая ее эффективность.

После завершения процесса сушки осуществляют разгерметизацию камеры 1, открывают крышку 3, устанавливают в рабочее положение промежуточную секцию рельсового пути 4 между камерой 1 и загрузочной площадкой и выкатывают загрузочную тележку 5, предварительно сняв датчики температуры и отключив соединительные шланги от нагревательных элементов 9 и 10. Разгрузку охлажденного штабеля осуществляют в обратном порядке.

Заявляемый способ сушки древесины с использованием нагревательных элементов для зонного нагрева обрабатываемого материала по его длине, в т.ч. выполненных в виде плоских змеевиков, позволяет практически без уменьшения производительности процесса свести до минимума брак готовой продукции за счет существенного снижения внутренних напряжений в материале в процессе сушки.

Заявителем изготовлена для собственных нужд и проходит промышленные испытания установка для сушки древесины по данному изобретению, в которой реализован и заявляемый способ. В настоящее время используется она для сушки паркетной заготовки размером 400х63х25 мм.

Термостатированные нагревательные элементы для зонной сушки древесины изготовлены в виде змеевика в показанном на фиг. 3 варианте из прямоугольных труб с наружными размерами 16х24 мм и промежутками между сменными трубами змеевика 90 мм. Размеры змеевиков соответствуют длине загрузочной тележки и половине ширины штабеля, т. е. в один ряд укладываются два змеевика. Паркетная заготовка между смежными рядами термостатических нагревательных элементов укладывается в два ряда. Максимальные размеры штабеля материала для сушки 6200 x 1400 x 1400 мм при рабочем объеме камеры 8,8 куб. с. Установка обеспечивает разовую загрузку в штабель 7200 штук паркетных заготовок, сушка которых до влажности 8-12% осуществляется всего за 120 часов, и практически отсутствует брак. Работы по усовершенствованию установки и технологии (способа) сушки древесины продолжаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2129244C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2008 |

|

RU2367861C1 |

| ИНДУКТИВНО-КОНДУКТИВНЫЙ СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2667309C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2012 |

|

RU2514576C2 |

| КАМЕРА СУШИЛЬНАЯ ВАКУУМНАЯ | 2002 |

|

RU2215954C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038553C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400684C1 |

| СПОСОБ СУШКИ МАТЕРИАЛОВ В СЛОЕ И НАГРЕВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185579C1 |

| Устройство для термической обработки древесины | 2018 |

|

RU2694109C1 |

| Установка для термической обработки материалов | 2023 |

|

RU2818430C1 |

Использование: в сушильной технике для сушки древесины преимущественно твердых пород. В процессе сушки древесины путем ступенчатого сухого нагрева материала с помощью термостатированных нагревательных элементов до требуемой температуры, выдержки на каждой ступени нагрева и периодической обработки древесины вакуумом в процессе сушки нагрев ведут непрерывно, а после достижения заданной температуры поддерживают ее до окончания процесса сушки, причем нагрев древесины термостатированными нагревательными элементами непосредственно ведут в нескольких зонах по длине высушиваемого материала с промежутками между зонами нагрева. Величину зон нагрева по длине материала устанавливают от половины до четырех размеров его толщины, а величину промежутков между зонами нагрева - не менее длины одной зоны нагрева. Обработку древесины вакуумом начинают одновременно с ее нагревом, продолжительность периодов вакуумирования устанавливают по минимальному времени образования в камере допустимого объема конденсата, а длительность пауз - по времени полного слива конденсата. Подъем температуры на первой ступени нагрева ведут до значения, соответствующего температуре насыщенного пара (кипения воды) для принятого рабочего давления вакуумирования, одинакового для всех этапов. В установке для сушки древесины термостатированные элементы выполнены из труб прямоугольного сечения, расположенных параллельно между собой в каждом ряду перпендикулярно направлению длины высушиваемого материала. Упомянутые трубы в пределах одного ряда могут быть последовательно соединены между собой с образованием по меньшей мере одного плоского змеевика со средствами подвода и отвода греющей среды. При этом смежные трубы каждого змеевика могут быть жестко соединены между собой дистанционирующими элементами (проставками). 2 с. и 8 з.п. ф-лы. 5 ил.

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 0 |

|

SU295280A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1997-11-20—Публикация

1995-08-18—Подача