N5

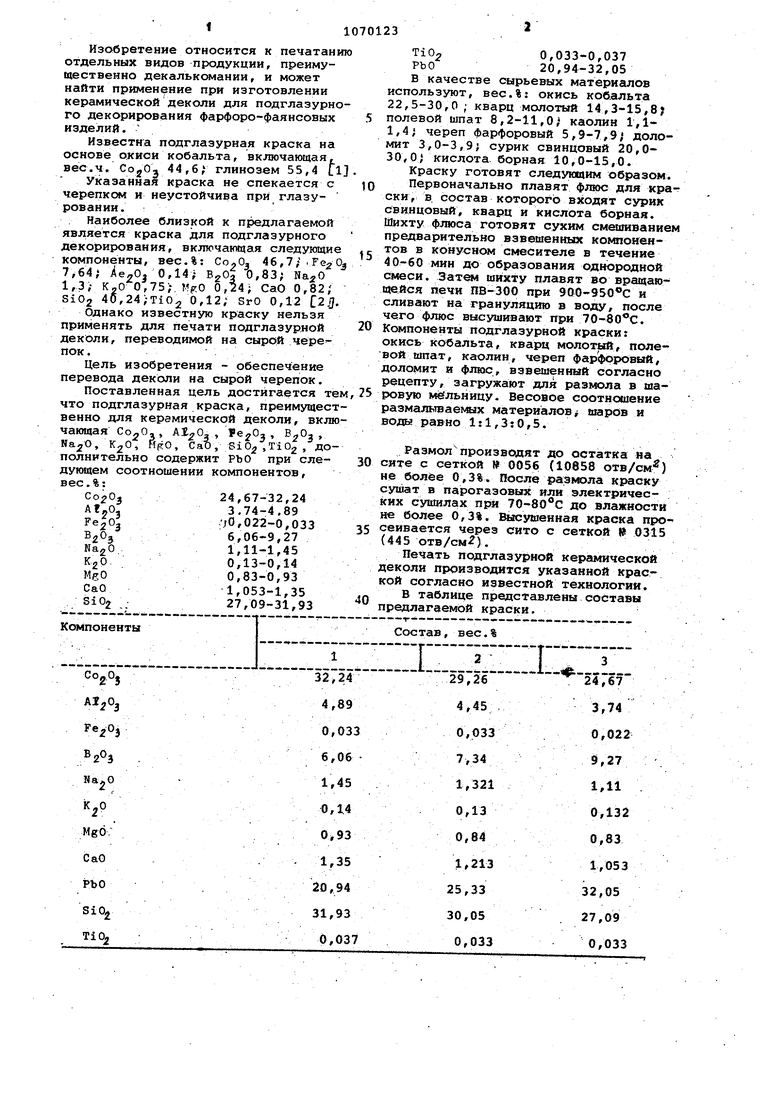

CO Изобретение относится к печатани отдельных видов продукции, преимущественно декалькомании, и может найти применение при изготовлении керамической деколи для подглазурно го декорирования фарфоро-фаянсовых изделий. Известна подглазурная краска на основе окиси кобальта, включающая, вес.ч. CojO 44,6; глинозем 55,4 l Указанная краска не спекается с черепком и неустойчива при глазуровании. Наиболее близкой к предлагаемой является краска для подглазурного декорирования, включающая следующие компоненты, вес.%: , 46,7;.Те2 7,64; , 0,14; BgO; 0,83; 1,3,- KgO 0,75,- МрО 0,24; CaO 0,82/ Si02 40,24,-Ti02 0,12; SrO 0,12 2. Однако известную краску нельзя применять для печати подглазурной деколи, переводимой на сырой черепок . Цель изобретения - обеспечение перевода деколи на сырой черепок. Поставленная цель достигается те что подглазурная краска, преимущест венно для керамической деколи, вклю чающая Со-0. , , , , , К20, RgO, СаО, SiO,j .TiO , ДО полнительно содержит РЪО при следующем соотношении компонентов, вес.%: ,67-32,24 At,0,3.74-4.89 ;0,022-0,033 6,06-9,27 ,11-1,45 0,13-0,14 0,83-0,93 ,033-0,037 PbO20,94-32,05 В качестве сырьевых материалов используют, вес.%: окись кобальта 22,5-30,0 ; кварц молотый 14,3-15,8 полевой шпат 8,2-11,0; каолин 1,11,4; череп фарфоровый 5,9-7,9; доломит 3,0-3,9; сурик свинцовый 20,030,0; кислота борная 10,0-15,0. Краску готовят следующим образом. Первоначально плавят флюс для краски, в. состав которого входят сурик свинцовый, кварц и кислота борная. Шихту флюса готовят сухим смешиванием предварительно взвешенных компонентов в конусном смесителе в течение 40-60 мин до образования однородной смеси. шихту плавят во вращающейсд печи ПВ-300 при 900-950С и сливают на грануляцию в воду, после чего флюс высушивают при 70-80с. Компоненты подглазурной краски: окись кобальта, кварц молотый, полевой шпат, каолин, череп фарфоровый, доломит и флюс, взвешенный согласно рецепту, загружают для размола в шаровую мельницу. Весовое соотношение размальтваеш х материалов шаров и воды равно 1:1,3:0,5. Размол производят до остатка на сите с сеткой № 0056 (10858 отв/см) не более 0,3%. После размола краску сушит в парогазовых или электрических сушилах при 70-80 с до влажности не более 0,3%. Высушеиная краска просеивается через сито с сеткой S 0315 (445 отв/см). Печать подглазурной керамической деколи производится указанной краской согласно известной технологии.

Э 1070123 .

Предлагаемую краску можно приме-Все составы характеризуются полнять для печати подглаэурной деколи,ным отсутствием истирания при мехакоторая переводится на отформованноеническрм воздействии на обожженный

сухое изделие (сырой черепок) и пос-черепок с деколью при 760-7(.

ле обжига закрепляется- на нем. Изде-Экономический эффект от йспользолия затаи глазуруют водной суспензи-5 вания подглазурной краски составит

ей глазури.0,017 р яа единицу изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДГЛАЗУРНАЯ СИНЯЯ КРАСКА | 1997 |

|

RU2148556C1 |

| СОСТАВ ПОДГЛАЗУРНОЙ КРАСКИ ДЛЯ ДЕКОРИРОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2152916C2 |

| Флюс керамических красок | 1989 |

|

SU1609749A1 |

| СПОСОБ ДЕКОРИРОВАНИЯ ИЗДЕЛИЙ ХУДОЖЕСТВЕННОГО ФАРФОРА | 1994 |

|

RU2077430C1 |

| СПОСОБ ВЫПОЛНЕНИЯ КЕРАМИЧЕСКОГО ДЕКОРАТИВНО-ХУДОЖЕСТВЕННОГО ПАННО И КИСТЬ ДЛЯ НЕГО | 2004 |

|

RU2264300C1 |

| ПОДГЛАЗУРНАЯ КРАСКА ДЛЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2360872C1 |

| Флюс для надглазурных керамических красок | 1983 |

|

SU1096241A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

| Флюс для приготовления надглазурных красок | 1983 |

|

SU1138392A1 |

| Подглазурная краска фиолетового цвета для фаянса | 1988 |

|

SU1567532A1 |

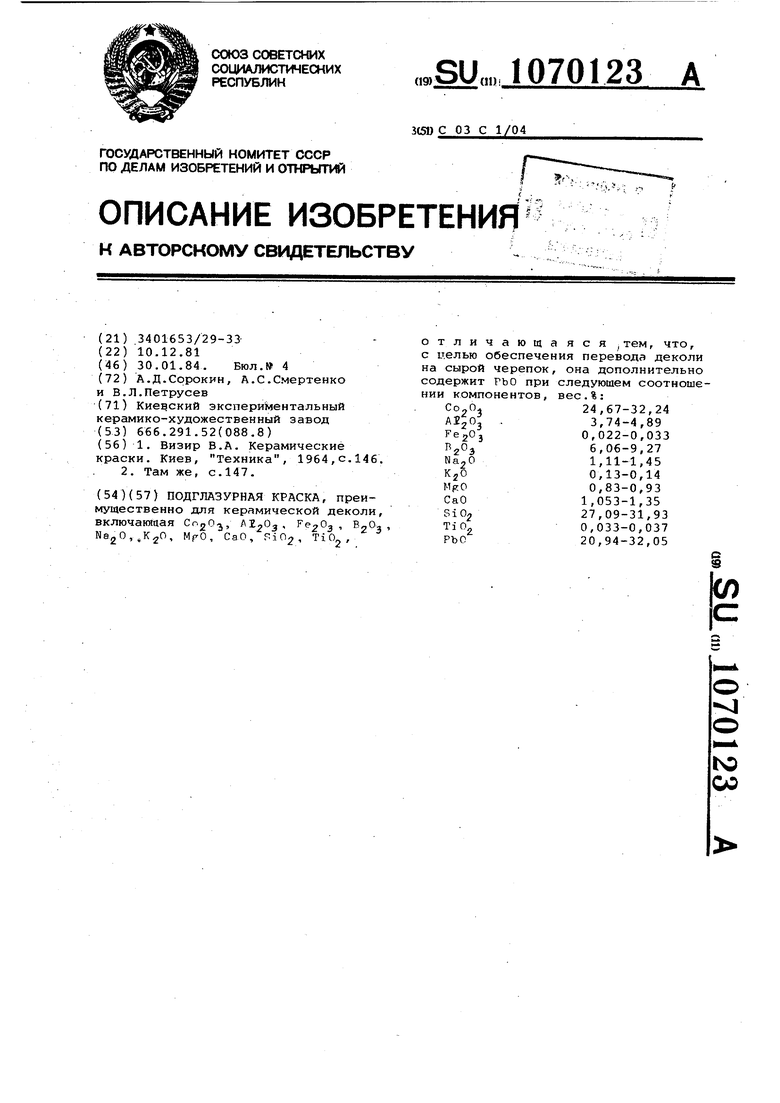

ПОДГЛАЗУРНАЯ КРАСКА, преимущественно для керамической деколи, включающая Со20, , 0203 N82 0, MfO, CaO, Pi02, TiO отличающаяся тем, что, с целью обеспечения перевода деколи на сырой черепок, она дополнительно содержит РЬО при следующем соотношении компонентов, вес.%: СОуО 24,67-32,24 AljOj 3,74-4,89 0,022-0,033 FesOj 6,06-9,27 1,11-1,45 NajO 0,13-0,14 KjO 0,83-0,93 МрО 1,053-1,35 CaO 27,09-31,93 SiO TiO 0,033-0,037 20,94-32,05 PbO

Авторы

Даты

1984-01-30—Публикация

1981-12-10—Подача