Изобретение относится к технологии производства подглазурных красок, применяемых для декорирования фарфоровой продукции, преимущественно художественной.

Известна "Подглазурная краска синего цвета для фарфора" (авт. свид. N 1460052), включающая семь ингредиентов (компонентов), в том числе оксид кобальта (!!!) - 7,67-9,79 мас.%, оксид цинка.

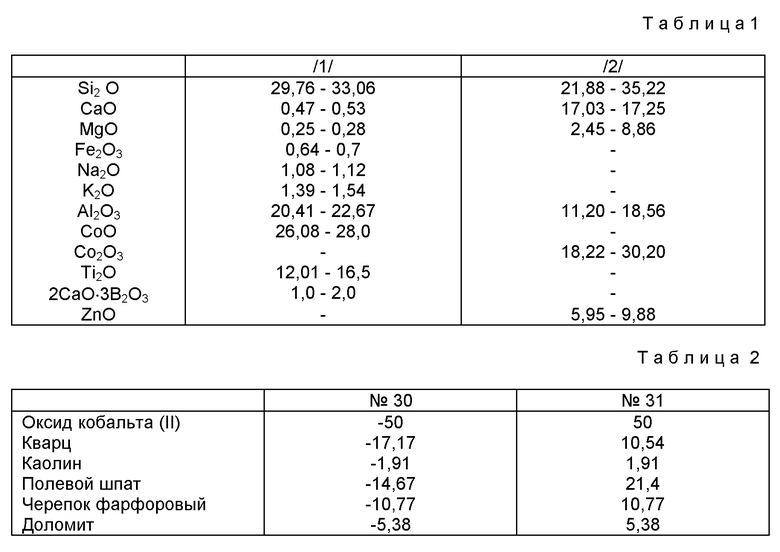

Известны составы "Керамический пигмент синего цвета" [1] и "Керамический синий пигмент" [2], являющиeся основой для приготовления керамических красок с использованием оксидов кобальта и включающие следующие компоненты (см. табл. 1, мас.%).

Перечисленные в табл. 1 составы обеспечивают: [1] - увеличение чистоты тона декорированных фарфоровых изделий при температуре политого обжига 1080-1100oC, [2] - повышение кислото- и щелочестойкости при температуре обжига 1300-1380oC. В качестве сырьевых материалов предусмотренo использование, %: [1] - каолина, оксида кобальта CoO (II) и бората кальция; [2] - доломита - 11, песка - 14,0; каолина - 30, мела - 14,0; оксида кобальта (II) - 24,0; окиси цинка - 7,0.

Составы подглазурных синих красок включают жаростойкие минеральные пигменты в виде оксидов металлов и керамических масс. В качестве минерального пигмента для декорирования фарфоровых изделий, имеющих температуру обжига 1300-1380oC, используют оксиды кобальта CoO или Co2O3, которые наиболее устойчивы к высоким температурам обжига, а в качестве керамических масс кварц или кварцевый песок, каолин, доломит, пегматит и другие материалы, которые входят в состав глазурей, образующих на поверхностях изделий стеклообразные покрытия. Названные компоненты (пигменты, керамические массы) при изготовлении составов для подглазурных красок предварительно с учетом заданного технологического процесса подготавливают: сортируют, измельчают их, полученный фрикционный состав компонентов дозируют, смешивают между собой и подвергают дополнительному мокрому измельчению до получения суспензии заданной влажности подглазурной синей краски, которой декорируют поверхности фарфоровых изделий. После нанесения декора, размещающегося между прокаленным после первого обжига черепком и глазурью, изделие прокаливают при температуре политого обжига. Оксиды кобальта при высоких температурах обжига изделий образуют с оксидами металлов, в частности с оксидом алюминия, входящим в состав керамических масс, химически устойчивые соединения с образованием на поверхности черепка синей окраски декора. При подготовке подглазурной краски суспензия последней может быть подготовлена и из смеси дозированных компонентов (входящих в состав для краски), которые предварительно подвергают термопрокаливанию при высокой температуре для образования устойчивых соединений между оксидами кобальта и металлов.

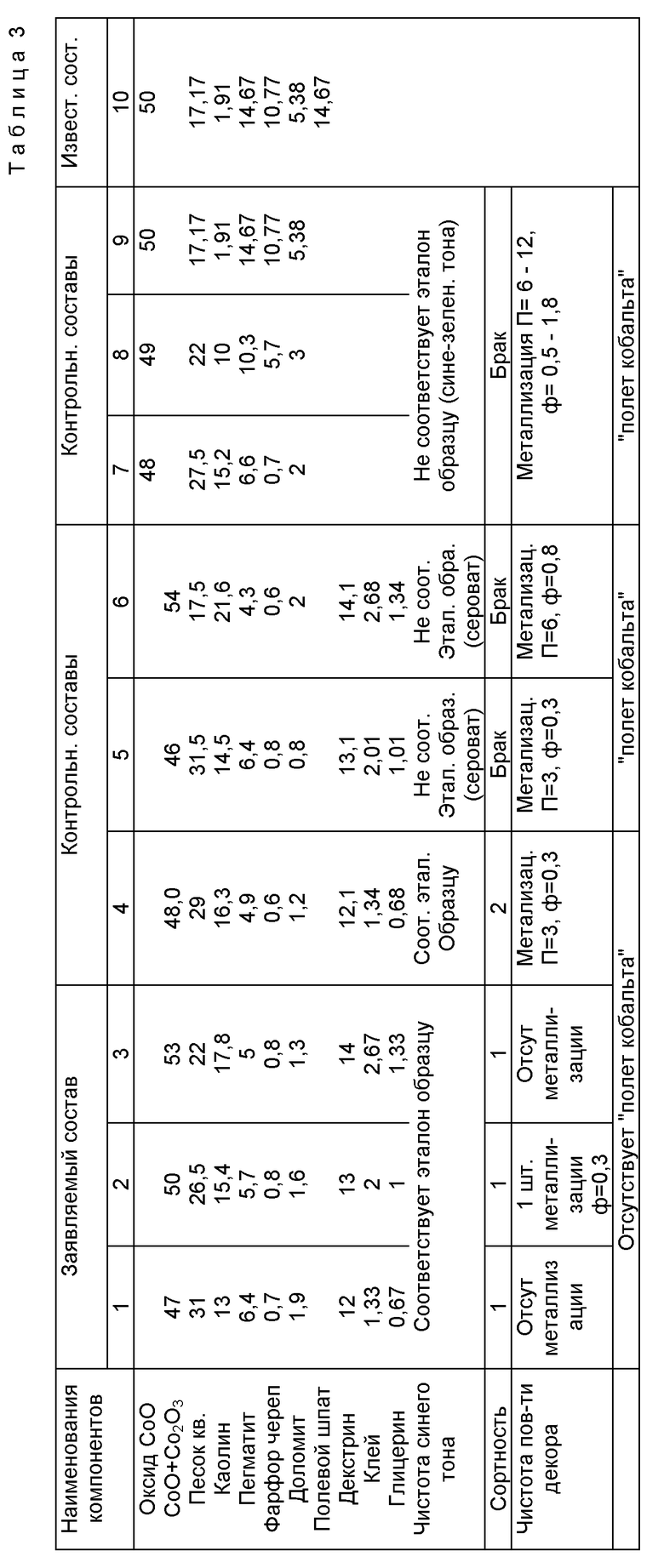

Известны подглазурные синие краски, например составы подглазурной синей краски N 30 и краски N 31 [3], имеющие шихтовую смесь с большим содержанием оксида кобальта, при следующем соотношении компонентов (см. табл. 2, мас.%).

Состав подглазурной синей краски N 32 включает компоненты, мас.%: оксид кобальта (II) - 25, глазурь фарфоровую - 50, кварц - 25.

Известная рецептура подглазурной синей краски неоптимальна по процентному содержанию сырьевых компонентов и по химическому составу, в частности увеличенное процентное содержание в составах красок N 30-32 такого компонента, как черепок фарфоровый, приводит к процентному увеличению в химическом составе декора, вырабатываемого в процессе политого обжига изделия, такого компонента, как оксид серы, что ухудшает качество расплава и чистоту цветового тона. Заданное в рецептуре красок N 30, 31 процентное содержание пегматита, доломита, фарфорового черепка увеличивает в химическом составе формируемого декора общее процентное содержание оксидов кальция и железа, что уменьшает синюю тональность декора и прозрачность расплава суспензии краски. При заданном процентном содержании керамических масс в составах красок N 30, 31 уменьшается в химическом составе компонентов и наличие оксидов алюминия, которые при термообработке черепков или при прокаливании смеси при подготовке суспензии синей краски химически взаимодействуют с оксидами кобальта (CoO), при этом часть последнего при высокой температуре приобретает зеленоватый оттенок, свойственный этому минеральному пигменту, что в результате ухудшает чистоту тона синего декора, снижает качество изделия - осыпание краски ("полет кобальта"), вызывает металлизацию на поверхности обожженного изделия.

Синяя краска N 32, в которой содержание оксида кобальта составляет 25%, не формирует в цветовой тональности яркого, живого синего цвета.

Известные составы подглазурной синей краски не соответствуют технологическим требованиям по выработке чистого синего тона, не способствуют сокращению брака (металлизация, "полет кобальта") изделий.

В качестве прототипа заявляемого технического решения выбрана известная краска (N 30) как наиболее близкое техническое решение по совокупному процентному содержанию в нем компонентов, используемых в заявляемом составе, в котором в соответствии с методами и средствами физико-химического анализа предложен наиболее оптимальный состав компонентов и их процентного содержания, что качественно улучшает чистоту тона декора и чистоту его поверхности, а также сокращает брак продукции.

Цель изобретения - улучшение чистоты синего тона декора, чистоты его поверхности и снижение брака фарфоровых изделий.

Поставленная цель достигается тем, что в рецептуре подглазурной синей краски, содержащей оксид кобальта (II, III) Co3O4 (или CoO + Co2O3), песок кварцевый, каолин, пегматит, череп фарфоровый политой, доломит, согласно изобретению названные компоненты используют в следующих соотношениях, мас.%:

Оксид кобальта Co3O4 - 47 - 53

Песок кварцевый - 22,0 - 31,0

Каолин - 13 - 17,8

Пегматит - 5 - 6,4

Череп фарфоровый - 0,7 - 0,8

Доломит - 1,3 - 1,9

В качестве оксида кобальта применен Co3O4, при этом в состав рецептуры подглазурной синей краски дополнительно введены декстрин, преимущественно картофельный, клей казеиновый и глицерин технический при следующем содержании в суспензии подглазурной синей краски, %:

Декстрин - 12 - 14

Клей казеиновый - 1,33 - 2,67

Глицерин технический - 0,67 - 1,33

Подглазурная краска для декорирования фарфоровых изделий, включающая Co3O4, SiO2, Al2O3, Fe2O3, CaO, MgO, Na2O, K2O, TiO2, содержит указанные компоненты в следующих количествах, мас.%:

Co3O4 - 47,0 - 53,0

SiO2 - 35,1 - 43,1

Al2O3 - 6,5 - 8,8

CaO - 1,1 - 1,5

MgO - 0,5 - 0,7

K2O - 0,5 - 0,7

Na2O - 0,3 - 0,4

TiO2 - 0,1 - 0,2

Fe2O3 - 0,2 - 0,3

Череп фарфоровый имеет следующий химический состав, мас.%:

SiO2 - 67,0 - 70,0

Al2O3 - 23,0 - 25,3

CaO - 0,95 - 1,05

MgO - 0,4 - 0,6

K2O - 2,5 - 2,9

Na2O - 1,1 - 1,5

TiO2 - 0,4 - 0,6

Fe2O3 - 0,6 - 0,8

При реализации заявляемого технического решения формированная живопись по фарфору имеет живой, чистый синий тон и чистую поверхность (без дефектов металлизации, "полета кобальта") при температуре политого обжига изделий (1320-1350oC), при этом дополнительно введенные в суспензию рецептуры декстрин, клей казеиновый и глицерин улучшают качество декора на поверхности фарфорового изделия.

Дополнительное введение в рецептуру подглазурной синей краски с целью улучшения качества вырабатываемой суспензии по ее клеящей способности, декстрина, казеинового клея и глицерина выполнено на основании длительных экспериментальных исследований с учетом имеющихся данных в научно-технической литературе, например [2, 4]. В заявляемой подглазурной краске при введении названных компонентов учтено также их влияние на качество живописи на фарфоре по чистоте тона и снижению брака изделий. Рецептура раствора подглазурной синей краски, приведенная в [5], содержит в составе глицерин - 8,4 мл, декстрин - 2 г (клей казеиновый не использован).

Из приведенного научно-технического анализа известного уровня техники следует, что заявляемое техническое решение в части количественного содержания в составе подглазурной синей краски керамических компонентов и минеральных пигментов наиболее оптимально для достижения технического результата, связанного с качеством живописи по чистоте достигаемого тона и качества поверхности и сокращению брака фарфоровых изделий, что свидетельствует о соответствии заявляемого технического решения критериям изобретения "новизна", "изобретательский уровень" и "промышленная применимость", что и подтверждается нижеприведенным описанием.

В качестве сырьевых материалов в соответствии с технологическим процессом производства фарфоровых изделий применяются материалы: окись кобальта ГОСТ 18671-73, кварцевый песок ГОСТ 7031-75, каолин просяновский ГОСТ 21286-82, пегматит чупинский ГОСТ 7030-75, доломит ГОСТ 23672-79, декстрин картофельный ГОСТ 6034-74, глицерин технический ГОСТ 6824-76 и клей казеиновый ГОСТ 3058-74.

Примеры по заявляемому составу, контрольным примерам и известному уровню приведены в табл. 3.

При приготовлении суспензий подглазурной синей краски в соответствии с примерами по заявляемому составу, контрольным и известным были использованы названные выше керамические материалы, а также минеральные пигменты - оксиды кобальта соответственно CoO и Co3O4.

Декорирование производилось на высушенных черепках вместимостью 250-600 см2 (табл. 3 ).

Оценка качества поверхности декора оценивалась по "полету кобальта" и металлизации (по количеству "п" - шт., диаметру "ф" - мм) на площади декора вместимостью изделия 250 см2 согласно ТУ N 5991-102-2953050-96 "Изделия художественные фарфоровые".

Оценка качества тона синего производилась по эталонному образцу с яркой синей тональностью декора, а также по полученному химическому составу подглазурной краски с учетом примеров (см. табл. 3).

Из анализа примеров 1-10 следует, что заявляемый состав подглазурной синей краски в соответствии с примерами 1-3 наиболее оптимален по чистоте живописи и чистоте синего ее тона, выходу брака, что и подтверждается химическим анализом заявляемого состава, влияющего на прозрачность расплавленного наносимого покрытия; оксиды CaO и Fe2O3 влияют на прозрачность расплава и чистоту синего тона; при этом процентное содержание оксида алюминия в заявляемом составе выше, чем в контрольном и известном составе, что уменьшает в составе (при политом обжиге изделий) химически несвязанное количество оксида кобальта Co3O4 и способствует как улучшению чистоты тона, так и улучшению качества живописи на поверхности фарфора.

Составы подглазурной синей краски в соответствии с примерами 1-3 были подготовлены и с наличием в них 12-14%-ного водного раствора декстрина (преимущественно картофельного); клея казеинового и глицерина, при следующем содержании названных компонентов в суспензиях, подготовленных на основе составов (примеры 1-3): декстрин - 12-14, казеиновый клей - 1,33-2,67 и глицерин - 0,67-1,33. При указанном процентном содержании названных компонентов полученные суспензии красок имели большую эластичность, улучшенную адгезию к декорируемым поверхностям изделий, при этом не изменялся цветовой (синий) тон живописи и чистота ее поверхности, отсутствуют дефекты краски при глазуровании и обжиге; продукция соответствует в основном требованиям I сорта.

Суспензии красок на основе контрольных составов в соответствии с примерами 4-6 были подготовлены при наличии в них клеящей добавки - декстрина ≤ 12 и ≥ 14%, казеинового клея ≤ 1,33 и ≥ 2,67, глицерина ≤ 0,67 и ≥ 1,33 (количественно-качественные показатели приведены в табл. 3).

При подготовке рецептуры с казеиновым клеем > 1,33% краска осыпается и возникает "полет кобальта", пачкается из-за ее преждевременного высыхания.

Ввод глицерина в пределах > 0,67% в качестве пластификатора способствует улучшению эластичности, исключает размывание контура рисунка, бледность тонов, а в пределах < 0,67% краска теряет эластичность.

Органический связующий раствор декстрина, казеинового клея и глицерина зависит от пористости черепка. При избытке связующего во время обжига краска теряет цвет. Нарушение температурного режима обжига вызывает также "полет кобальта".

Растекание краски вызывает малое количество декстрина, вводимого в состав краски для закрепления на поверхности неглазурованного изделия перед глазурованием.

Технология изготовления подглазурной синей краски из предлагаемой массы следующая. Производят мокрый помол всех предварительно подготовленных компонентов: оксида кобальта, кварцевого песка и каолина, пегматита, черепка фарфорового, доломита; помол производят до дисперсности, характеризующейся остатком на сите N 0056 - 0,1% - "следы", затем полученный раствор смешивают с параллельно подготовленным органическим связующим в составе декстрина, казеинового клея. Далее их перемешивают с добавлением глицерина, отстаивают и сливают через сито N 0056 впитывающие избыток влаги в гипсовые сухие формы, отвяливают до влажности 32-42%. Готовую краску чистого синего цвета с высокой кроющей способностью и хорошей сопротивляемостью к действию расплавленной глазури наносят на поверхность фарфоровых изделий; последние сушат и обжигают при температуре 1320-1350oC. Цикл обжига составляет 17 ч.

Разработанная подглазурная синяя краска для живописи изделий художественного фарфора соответствует цвету и оттенку эталонов, поверхность готовых изделий ровная, глянцевая; краска обладает высокой укрывистостью и повышенной устойчивостью в глазурном расплаве; вероятность дефекта краски при росписи, глазуровании и обжиге ничтожна; цветовая гамма соответствует требованиям стандартов и покупателя, не способствует снижению сортности; краска обладает необходимыми свойствами для живописи - набор теней, непрерывность линии при отводке и т.д.

Заявляемая краска создает очень красивый декоративный эффект, краска имеет сильный блеск и синий цвет, от темного до светло-голубого в зависимости от толщины нанесенного ее слоя и концентрации.

По механической и химической устойчивости предложенный подглазурный кобальтовый декор является идеальным и расширяет ограниченную цветовую гамму красок, декорированные, в частности, вручную подглазурной синей росписью изделия обладают высокими художественными свойствами и имеют практически неограниченную "долгую жизнь".

Источники информации:

1. Авторское с-во N 1542921, 5 C 03 C 1/04

2. Авторское с-во N 1491822, 4 C 03 C 1/04

3. Справочник по фарфоро-фаянсовой промышленности /И.И. Мороз и др. т.2 - М. , Легкая индустрия, 1980., стр. 299, табл. 9, 56, "Шихтовый состав синих,..." (синие краски N, N 30 - 32)

4. Французова И.Г. Общая технология производства фарфоровых и фаянсовых изделий бытового назначения, М., Высш. школа, 1991. - 192 с.

5. Хладек И., Сова Д., Тругларжовски З. Декорирование фарфоровой посуды. Пер. с чеш. - М., Легпромбытиздат. 1990. 160 с. (табл. 8, с. 29)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

| ПОДГЛАЗУРНАЯ КРАСКА ДЛЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2360872C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| ГЛАЗУРЬ КОБАЛЬТОВАЯ | 2006 |

|

RU2321572C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2188765C1 |

| ГЛАЗУРЬ ФАРФОРОВАЯ | 1997 |

|

RU2148570C1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| СПОСОБ ДЕКОРИРОВАНИЯ ИЗДЕЛИЙ ХУДОЖЕСТВЕННОГО ФАРФОРА | 1994 |

|

RU2077430C1 |

| СПОСОБ ВЫПОЛНЕНИЯ КЕРАМИЧЕСКОГО ДЕКОРАТИВНО-ХУДОЖЕСТВЕННОГО ПАННО И КИСТЬ ДЛЯ НЕГО | 2004 |

|

RU2264300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИКОНЫ С ИМИТАЦИЕЙ ЗОЛОЧЕНИЯ | 2001 |

|

RU2211763C2 |

Использование: декорирование фарфоровых и других керамических изделий. Сущность изобретения: краска содержит следующие компоненты, мас.%: оксид кобальта 47,0 - 53,0, песок кварцевый 22,0 - 31,0, каолин 13,0 - 17,8, пегматит 5,0 - 6,4, череп фарфоровый 0,7 - 0,8, доломит 1,3 - 1,9 с дополнительно введенными, %: раствором декстрина 12 - 14, клея казеинового 1,33 - 2,67 и глицерина технического 0,67 - 1,33. Химический состав краски, мас.%: Co3O4 47,0 - 53,0, SiO2 35,1 - 43,1, Al2O3 6,5 - 8,8, CaO 1,1 - 1,5, MgO 0,5 - 0,7, K2O 0,5 - 0,7, Na2O 0,3 - 0,4, TiO2 0,1 - 0,2, Fe2O3 0,2 - 0,3, а череп фарфоровый имеет следующий химический состав, мас.%: SiO2 67,0 - 70,0, Al2O3 23,0 - 25,3, CaO 0,95 - 1,05, MgO 0,4 - 0,6, K2O 2,5 - 2,9, Na2O 1,1 - 1,5, TiO2 0,4 - 0,6, Fe2O3 0,6 - 0,8. Технический результат изобретения: краска обладает необходимыми свойствами для живописи - чистотой синего тона декора, чистотой его поверхности, отвечающими требованиям стандартов, и увеличением сортности изделий. 3 з.п. ф-лы, 3 табл.

Оксид кобальта - 47,0 - 53,0

Песок кварцевый - 22,0 - 31,0

Каолин - 13,0 - 17,8

Пегматит - 5,0 - 6,4

Череп фарфоровый - 0,7 - 0,8

Доломит - 1,3 - 1,9

2. Подглазурная синяя краска по п.1, отличающаяся тем, что в нее дополнительно сверх 100% введены декстрин, преимущественно, картофельный, клей казеиновый и глицерин технический в следующих количествах, мас.%:

Декстрин - 12,0 - 14,0

Клей казеиновый - 1,33 - 2,67

Глицерин технический - 0,67 - 1,33

3. Подглазурная синяя краска по п.1, отличающаяся тем, что она имеет следующий химический состав, мас.%:

Co3O4 - 47,0 - 53,0

SiO2 - 35,1 - 43,1

Al2O3 - 6,5 - 8,8

CaO - 1,1 - 1,5

MgO - 0,5 - 0,7

K2O - 0,5 - 0,7

Na2O - 0,3 - 0,4

TiO2 - 0,1 - 0,2

Fe2O3 - 0,2 - 0,3

4. Подглазурная синяя краска по п.1, отличающаяся тем, что череп фарфоровый имеет следующий химический состав, мас.%:

SiO2 - 67,0 - 70,0

Al2O3 - 23,0 - 25,3

CaO - 0,95 - 1,05

MgO - 0,4 - 0,6

K2O - 2,5 - 2,9

Na2O - 1,1 - 1,5

TiO2 - 0,4 - 0,6

Fe2O3 - 0,6 - 0,8

| МОРОЗ И.И | |||

| и др | |||

| Справочник по фарфоро-фаянсовой промышленности, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Легкая индустрия, 1980, с | |||

| АВТОМАТ ДЛЯ ПУСКА В ХОД ПОРШНЕВОЙ МАШИНЫ | 1920 |

|

SU299A1 |

| Подглазурная краска | 1981 |

|

SU1070123A1 |

| Керамический пигмент синий | 1990 |

|

SU1717565A1 |

| ШИХТА ДЛЯ КЕРАМИЧЕСКОГО ПИГМЕНТА | 1992 |

|

RU2029745C1 |

| US 5238881 A, 24.08.1993 | |||

| СПОСОБ В.Г.СОЛОМАТОВА ДИАГНОСТИКИ ЭНЕРГЕТИЧЕСКОГО СОСТОЯНИЯ ЧЕЛОВЕКА | 1995 |

|

RU2130752C1 |

Авторы

Даты

2000-05-10—Публикация

1997-11-19—Подача