00 05 00

Изобретение касается устройств для нефтедобычи, в частности средств для исследования работы скважинных штанговых глубиннонасосных установок.

По основному авт. св. № 825874 известен гидравлический динамометр, содержащий корпус с поршнем, измерительную полость, в которой установлен датчик давления, регистрируюш,ий узел, и снабженный золотником, причем поршень выполнен полым с двумя продольными каналами, один из которых сообщает измерительную полость с полостью над поршнем, а другой - с полостью под поршнем, при этом золотник установлен в полости поршня с возможностью поочередного перекрытия продольных каналов 1.

Однако конструкция золотникового уз,:;) в известном устройстве не исключает (одновременного открытия продольных каналов при перемещении золотника из одlioro крайнего (рабочего) положения в другое (рабочее) крайнее положение. При этом полость под поршнем посредством открытых продольных каналов и измерительной полости сообшается с полостью над поршнем. Вследствие того, что усилия при растяжении колонны насосных штанг значительно превышают (порядка в 2-5 раз) усилия при сжатии колонны насосных штанг при одновременно открытых продольных каналах в процессе работы рабочая жидкость (масло) будет постепенно перетекать из падпоршневой полости в подпоршневую полость. Через определенное время (зависящее от конкретных размеров динамометра и режима отбора пластовой жидкости), как правило, через 25-30 ч после начала работы, вся рабочая жидкость (масло) полностью перетечет в полость под поршнем (в полости над поршнем рабочая жидкость отсутствует).

При этом динамометр позволяет регистрировать только сжимающие усилия, действующие на колонну насосных штанг, т. е. дина.мометр не будет соответствовать своему основному .функциональному назначению - измерению знакопеременных нагрузок, действующих на колонну насосных штанг.

Кроме того, в связи с тем, что золотник перемещается в крайнее нижнее положение только под действием собственного веса, скорость срабатывания золотникового узла низкая, что увеличивает время работы устройства с одновременно открытыми продольными каналами, а также приводит к запаздыванию перекрытия продольного канала, связывающего измерительную полость с полостью под поршнем. Это существенно снижает точность замера растягивающих усилий, действующих на колонну насосных П1танг, в частности занижает значение измеряемого нараметра до 25%.

Поэтому такая конструкция золотникового узла не обеспечивает нормального функционирования известного гидравлического динамометра в течение длительного периода эксплуатации в скважине. Это, в свою очередь, снижает надежность его в работе.

Цель изобретения - повышение эксплуатационной надежности и точности измерений путем исключения одновременного О открытия золотником продольных каналов в порщне.

Указанная цель достигается тем, что в гидравлическом динамометре золотник снабжен запорным элементом, расположенным в его верхней части с возможностью перекрытия нолости порщня, и ynqf)OM, установленным на запорном элементе с возможностью взаимодействия с порщне.м, причем расстояние от запорного элемента до упора меньше длины хода золотника и больше 0 расстояния от нижнего торца золотника до отверстия продольного канала в поршне, сообщающего измерительную полость с полостью под поршнем.

Кроме того, в запорном эле.менте золотника выполнен распределительный продоль ный канал.

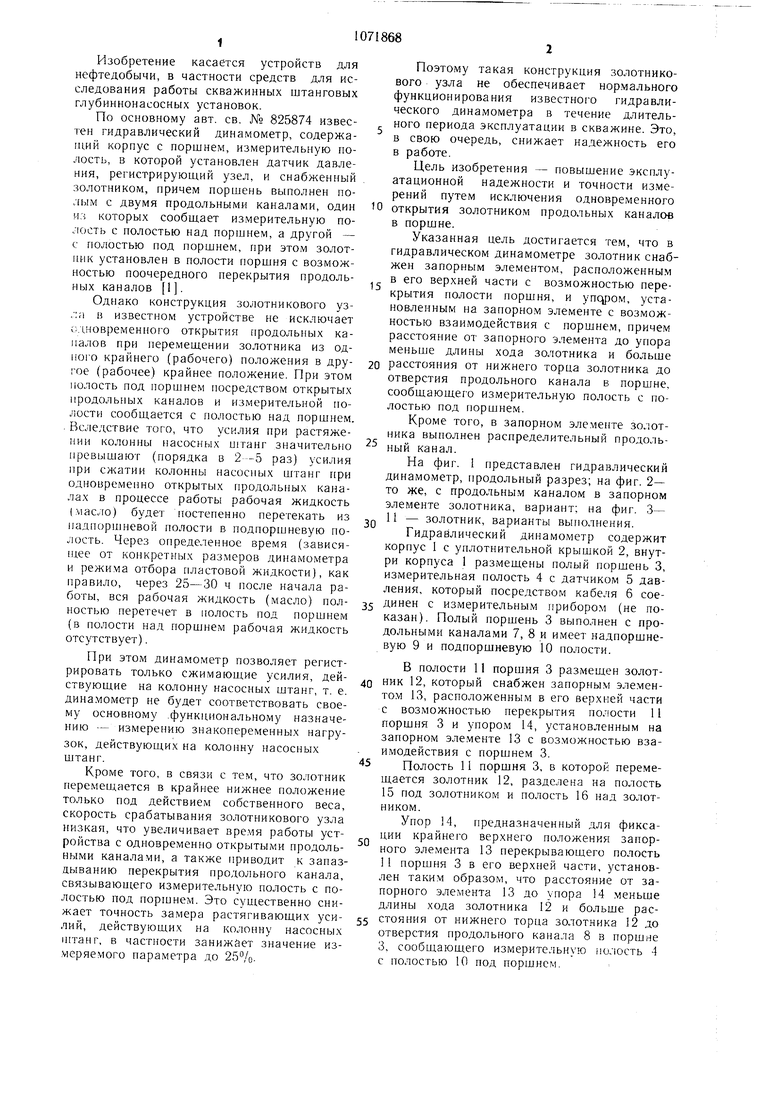

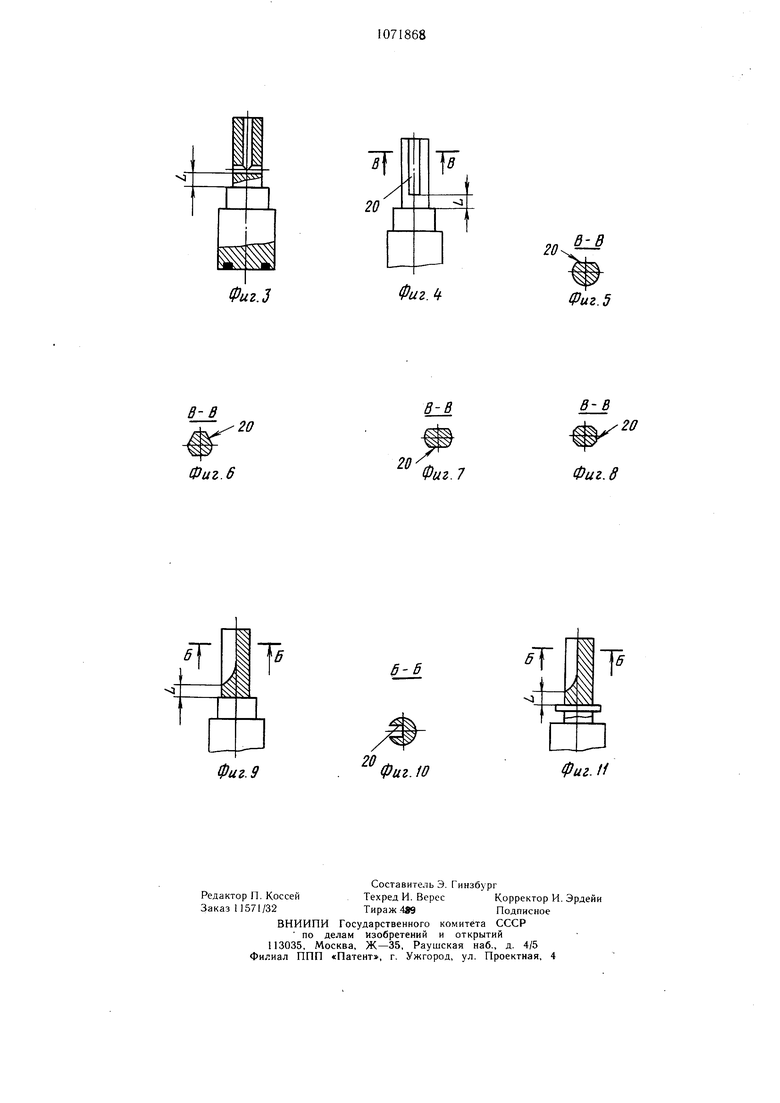

На фиг. 1 представлен гидравлический

динамометр, продольный разрез; на фиг. 2-

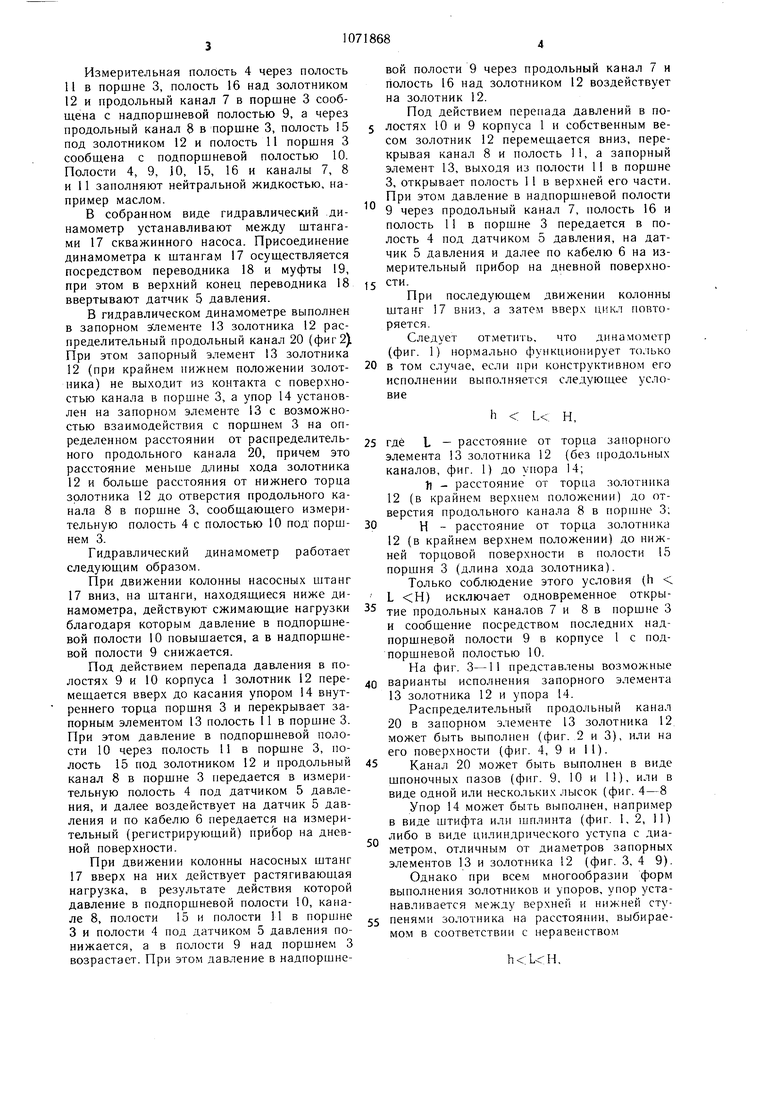

то же, с продольны.м каналом в запорном

элементе золотника, вариант; на фиг. 3-

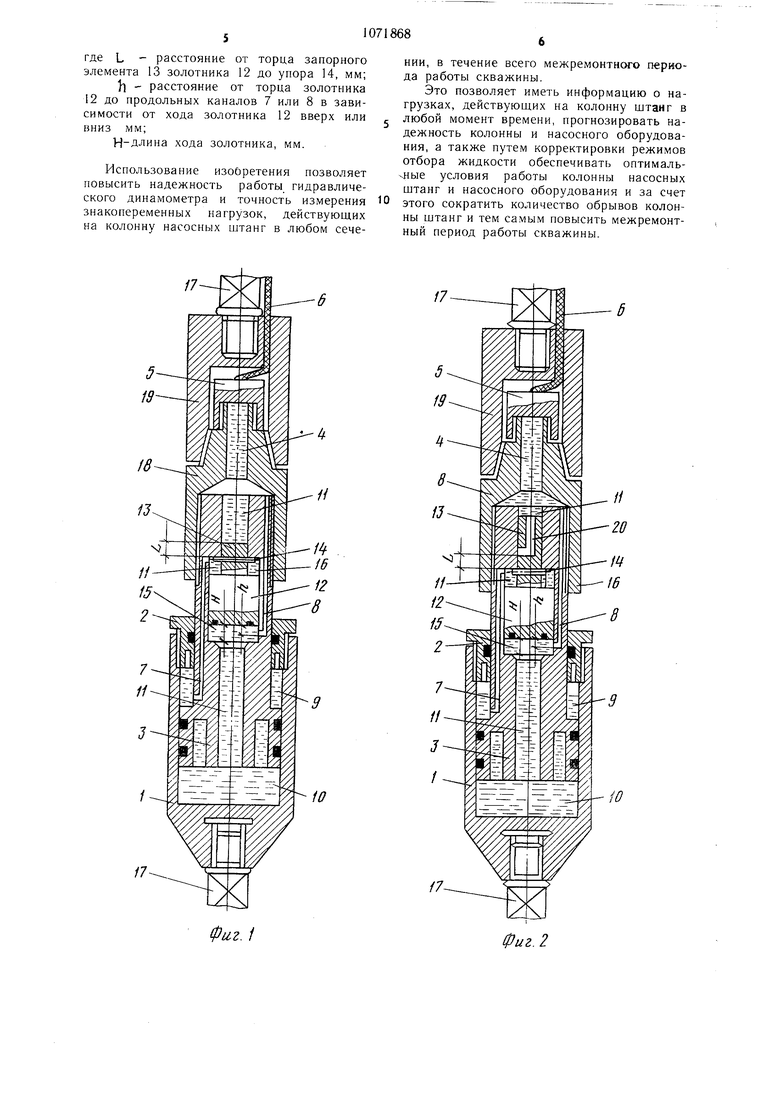

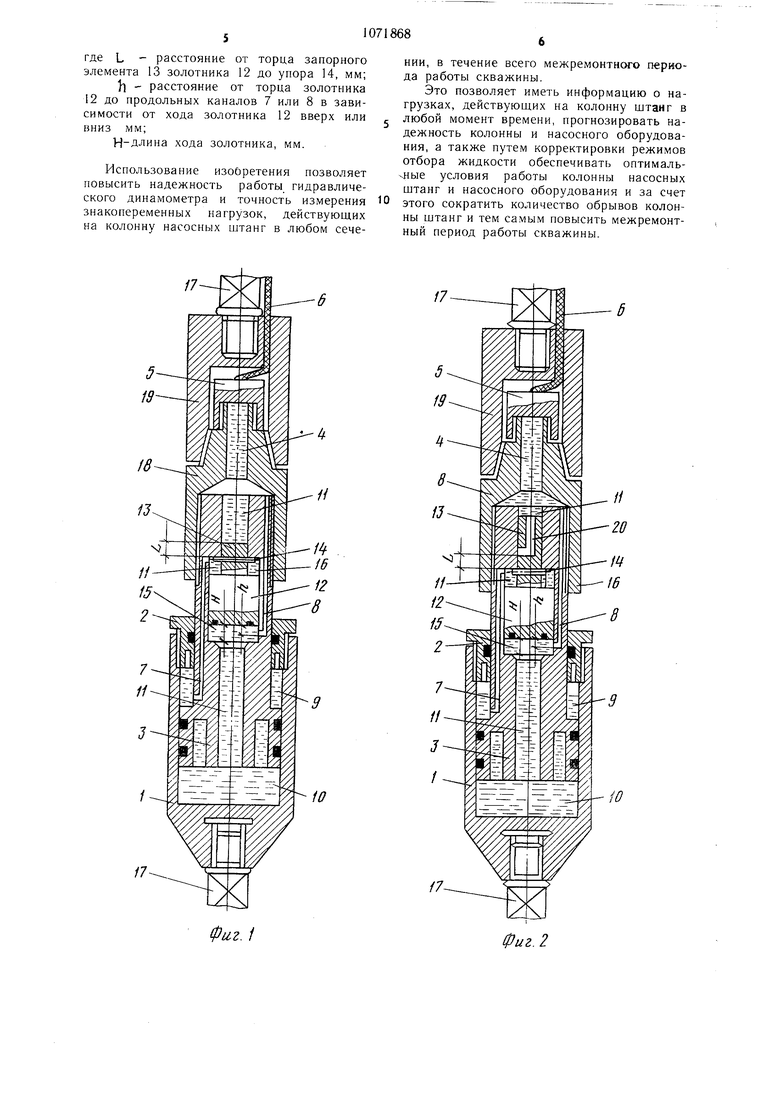

..| 11 - золотник, варианты выполнения.

Гидравлический динамометр содержит корпус 1 с уплотнительной крышкой 2, внутри корпуса 1 размещены полый поршень 3, измерительная полость 4 с датчиком 5 давления, который посредством кабеля 6 соединен с измерительным прибором (не показан). Полый поршень 3 выполнен с продольными каналами 7, 8 и имеет надноршневую 9 и подпорщневую 10 полости.

В полости 11 поршня 3 размещен золот0 ник 12, который снабжен запорным элементом 13, расположенным в его верхней части с возможностью перекрытия полости 11 порщня 3 и упором 14, установленным на запорном элементе 13 с возможностью взаимодействия с поршнем 3.

5 Полость 11 порщня 3, в которой перемещается золотник 12, разделена на полость 15 под золотником и полость 16 над золотником.

Упор 14, предназначенный для фиксации крайнего верхнего положения запорного элемента 13 перекрывающего полость 1 поршня 3 в его верхней части, установлен таким образом, что расстояние от запорного элемента 13 до упора 14 меньше длины хода золотника 12 и больше рас5 стояния от нижнего торца золотника 12 до отверстия продольного канала 8 в порщне 3, сообщающего измерительную 1олость 4 с полостью 10 под поршнем.

Измерительная полость 4 через полость

11в поршне 3, полость 16 над золотником

12и продольный канал 7 в поршне 3 сообщена с надпоршневой полостью 9, а через продольный канал 8 в поршне 3, полость 15 под золотником 12 и полость 11 поршня 3 сообщена с подпоршневой полостью 10. Полости 4, 9, 10, 15, 16 и каналы 7, 8 и 11 заполняют нейтральной жидкостью, например маслом.

В собранном виде гидравлический динамометр устанавливают между штангами 17 скважинного насоса. Присоединение динамометра к штангам 17 осуществляется посредством переводника 18 и муфты 19, при этом в верхний конец переводника 18 ввертывают датчик 5 давления.

В гидравлическом динамометре выполнен в запорном элементе 13 золотника 12 распределительный продольный канал 20 (фиг 2) При этом запорный элемент 13 золотника 12 (при крайнем нижнем положении золотника) не выходит из контакта с поверхностью канала в поршне 3, а упор 14 установлен на запорном элементе 13 с возможностью взаимодействия с поршнем 3 на определенном расстоянии от распределительного продольного канала 20, причем это расстояние меньше длины хода золотника 12 и больше расстояния от нижнего торца золотника 12 до отверстия продольного канала 8 в поршне 3, сообщающего измерительную полость 4 с полостью 10 под поршнем 3.

Гидравлический динамометр работает следующим образом.

При движении колонны насосных штанг 17 вниз, на штанги, находящиеся ниже динамометра, действуют сжимающие нагрузки благодаря которым давление в подпоршневой полости 10 повышается, а в надпоршневой полости 9 снижается.

Под действием перепада давления в полостях 9 и 10 корпуса 1 золотник 12 перемещается вверх до касания упором 14 внутреннего торца поршня 3 и перекрывает запорным элементом 13 полость 11 в поршне 3. При этом давление в подпоршневой полости 10 через полость 11 в поршне 3, полость 15 под золотником 12 и продольный канал 8 в поршне 3 передается в измерительную полость 4 под датчиком 5 давления, и далее воздействует на датчик 5 давления и по кабелю 6 передается на измерительный (регистрирующий) прибор на дневной поверхности.

При движении колонны насосных штанг 17 вверх на них действует растягивающая нагрузка, в результате действия которой давление в подпоршневой полости 10, канале 8, полости 15 и полости 11 в поршне 3 и полости 4 под датчиком 5 давления понижается, а в полости 9 над поршнем 3 возрастает. При этом давление в надпоршневой полости 9 через продольный канал 7 и полость 16 над золотником 12 воздействует на золотник 12.

Под действием перепада давлений в по5 лостях 10 и 9 корпуса 1 и собственным весом золотник 12 перемещается вниз, перекрывая канал 8 и полость 11, а запорный элемент 13, выходя из полости II в поршне 3, открывает полость 1 1 в верхней его части. При этом давление в надпоршневой полости 9 через продольный канал 7, полость 16 и полость 11 в поршне 3 передается в полость 4 под датчиком 5 давления, на датчик 5 давления и далее по кабелю 6 на измерительный прибор на дневной поверхно5 сти.

При последующем движении колонны штанг 17 вниз, а затем вверх цикл повторяется.

Следует отметить, что динамометр (фиг. 1) нормально функционирует только

0 в том с.тучае, если при конструктивном его исполнении выполняется следующее условие

h L Н,

5 где L - расстояние от торца запорного элемента 13 золотника 12 (без продольных каналов, фиг. 1) до упора 14;

II - расстояние от торца золотника 12 (в крайнем верхнем положении) до отверстия продольного канала 8 в nopnjne 3;

0Н - расстояние от торца золотника

12(в крайнем верхнем положении) до нижней торцовой поверхности в полости 15 поршня 3 (длина хода золотника).

Только соблюдение этого условия (h L Н) исключает одновременное откры тие продольных каналов 7 и 8 в поршне 3 и сообщение посредством последних надпоршневой полости 9 в корпусе 1 с подпоршневой полостью 10.

На фиг. 3-11 представлены возможные 0 варианты исполнения запорного элемента

13золотника 12 и упора 14. Распределительный продольный канал

20 в запорном элементе 13 золотника 12 может быть выполнен (фиг. 2 и 3), или на его поверхности (фиг. 4, 9 и 11).

5 Канал 20 может быть выполнен в виде шпоночных пазов (фиг. 9, 10 и 11), или в виде одной или нескольких лысок (фиг. 4-8 Упор 14 может быть выполнен, например в виде штифта или ишлтпа (фиг. 1,2, 11) либо в виде цилиндрического уступа с диаметром, отличным от диаметров запорных элементов 13 и золотника 12 (фиг. 3, 4 9). Однако при всем многообразии форм выполнения золотников и упоров, упор устанавливается между верхней и нижней сту5 пенями золотника на расстоянии, выбираемом в соответствии с неравенством

где L - расстояние от торца запорного элемента 13 золотника 12 до упора 14, мм; } - расстояние от торца золотника 12 до продольных каналов 7 или 8 в зависимости от хода золотника 12 вверх или вниз мм;

Н-длина хода золотника, мм.

Использование изобретения позволяет повысить надежность работы гидравлического динамометра и точность измерения знакопеременных нагрузок, действующих на колонну насосных штанг в любом сечеНИИ, в течение всего межремонтного периода работы скважины.

Это позволяет иметь информацию о нагрузках, действующих на колонну штанг в любой момент времени, прогнозировать надежность колонны и насосного оборудования, а также путем корректировки режимов отбора жидкости обеспечивать оптимальхные условия работы колонны насосных щтанг и насосного оборудования и за счет этого сократить количество обрывов колонны штанг и тем самым повысить межремонтный период работы скважины.

/7/7

фиг. /

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический динамометр | 1979 |

|

SU825874A1 |

| ПАКЕР | 2000 |

|

RU2201495C2 |

| Скважинная гидроприводная насосная установка | 1988 |

|

SU1603051A1 |

| Глубинный поршневой гидроприводной насос двойного действия | 1985 |

|

SU1520261A1 |

| Устройство для запрессовки труб | 1980 |

|

SU1022799A1 |

| Гидропоршневой насосный агрегат | 1985 |

|

SU1408108A1 |

| Устройство для обработки гравийного фильтра | 1980 |

|

SU1141168A1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 1998 |

|

RU2137915C1 |

| ГИДРОПРИВОД ГЛУБИННОГО ШТАНГОВОГО НАСОСА | 2005 |

|

RU2289038C1 |

| Пакер | 1989 |

|

SU1760083A1 |

1. ГИДРАВЛИЧЕСКИЙ ДИНАМОМЕТР по авт. св. № 825874, отличающийся тем, что, с целью повышения эксплуатационной надежности и точности измерений путем исключения одновременного открытия золотником цродольных каналов в поршне, золотник снабжен запорным элементом, расположенным в его верхней части с возможностью перекрытия полости поршня, и упором, установленным на запорном элепенте с возможностью взаимодействия с поршнем, причем расстояние от запорного элемента до упора меньше длины хода золотника и больше расстояния от нижнего торца золотника до отверстия продольного канала в поршне, сообшающего измерительную полость с полостью под поршнем. 2. Динамометр по п. 1, отличающийся тем, что в запорном элементе золотника выполнен распределительный продольный канал.

В-В

Фиг. 6

В-В

В-В

20

20

Фиг.7

Фиг. 8

Фаг. 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гидравлический динамометр | 1979 |

|

SU825874A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-02-07—Публикация

1982-09-22—Подача