Изобретение относится к механосборочному производству, в частности к оборудованию для запрессовки труб в трубные доски теплробменных аппаратов.

Известно устройство для запрессовки труб, содержащее корпус с расположенными в его полости один в другом с возможностью относительного перемещения наружным и внутренним порщнем со штоком, а также рабочий силовой орган и установленный по оси запрессовки внутри наружного поршня золотниковый узел с подпружиненным золотником и каналами 1.

Однако известное устройство не обеспечивает гидравлической запрессовки труб в трубные доски.

Целью изобретения является обеспечение гидравлической запрессовки труб в трубные доски и повышение качества сборки.

Указанная цель достигается тем, что в устройстве для запрессовки труб, содержащем корпус с расположенными в его полости один в другом с возможностью относительного перемещения наружным поршнем и внутренним порщнем со штоком, а также рабочий силовой орган и установленный по оси запрессовки подпружиненный золотник, соединенный каналами с источником давления, рабочий силовой орган выполнен в виде закрепленной на корпусе насадки с осевым по оси запрессовки и радиальными каналами, сообщающимися между собой и с источником давления, при этом щток внутреннего порщня расположен в осевом канале насадки для создания высокого давления.

В наружном порщне выполнена золотниковая полость, в которой установлен золотник, соединенная одними каналами с надпорщневой и подпоршневой полостями внут.реннего порщня, а другими - с подпорщневой полостью наружного поршня.

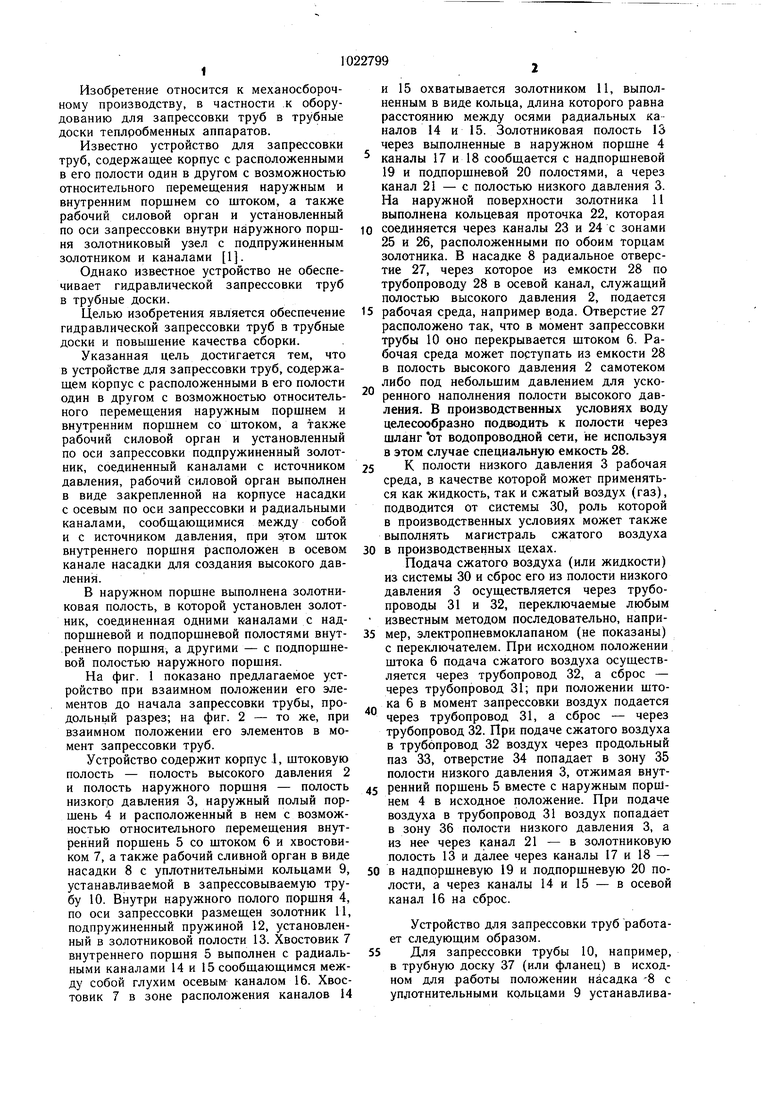

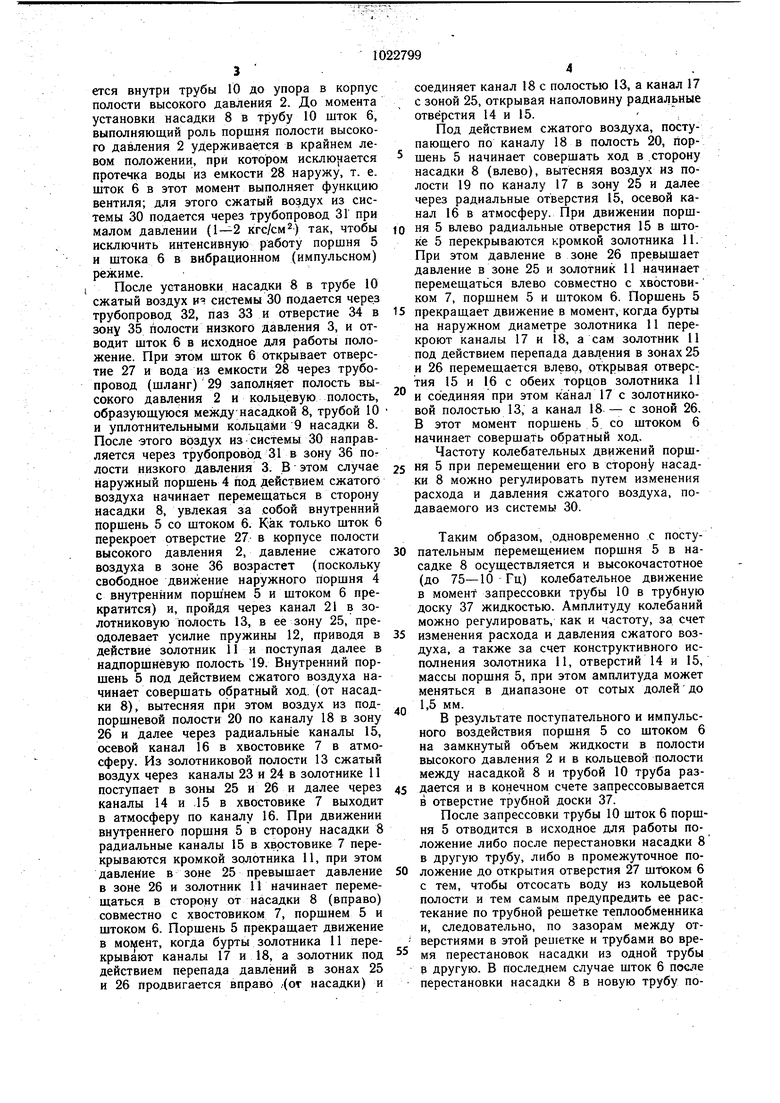

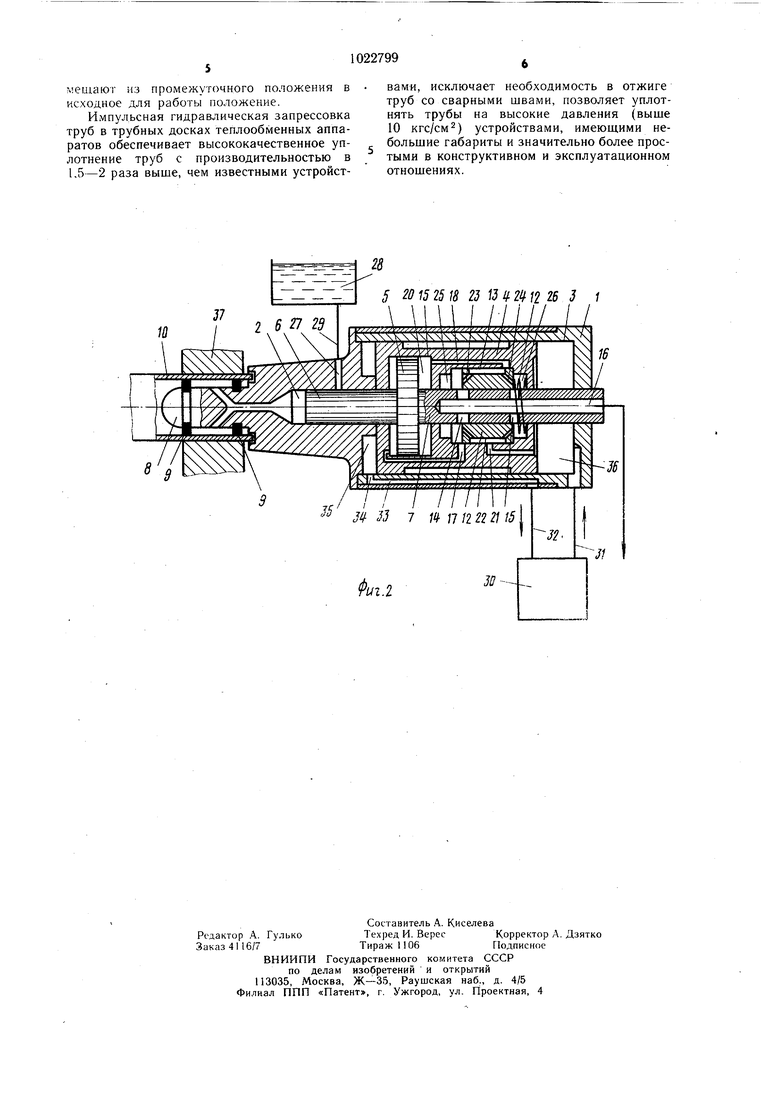

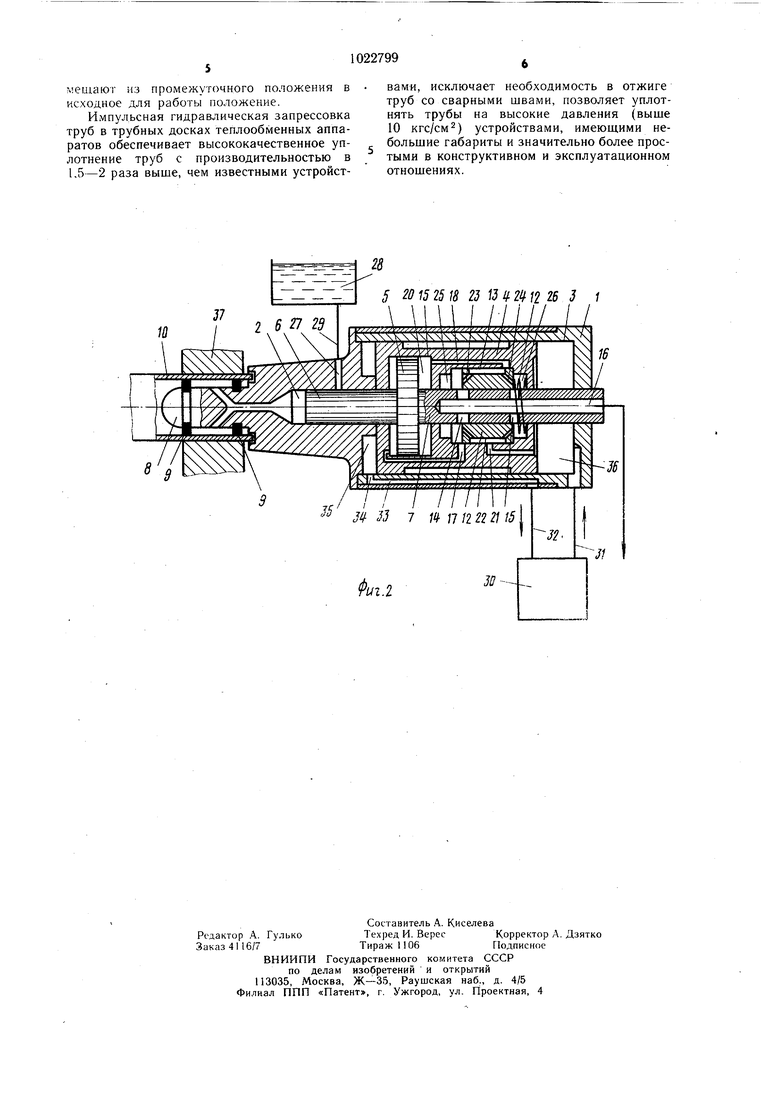

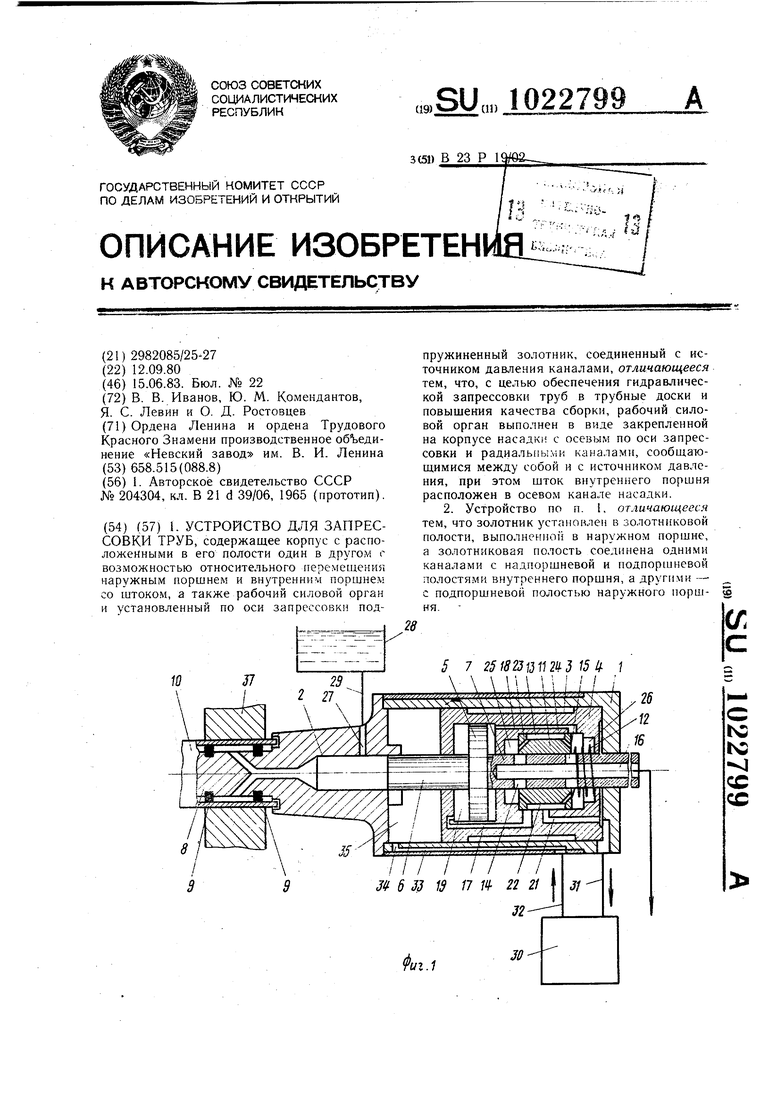

На фиг. 1 показано предлагаемое устройство при взаимном положении его элементов до начала запрессовки трубы, продольньш разрез; на фиг. 2 - то же, при взаимном положении его элементов в момент запрессовки труб.

Устройство содержит корпус 1, штоковую полость - полость высокого давления 2 и полость наружного поршня - полость низкого давления 3, наружный полый поршень 4 и расположенный в нем с возможностью относительного перемещения внутренний порщень 5 со штоком 6 и хвостовиком 7, а также рабочий сливной орган в виде насадки 8 с уплотнительными кольцами 9, устанавливаемой в запрессовываемую трубу 10. Внутри наружного полого поршня 4, по оси запрессовки размещен золотник 11, подпружиненный пружиной 12, установленный в золотниковой полости 13. Хвостовик 7 внутреннего поршня 5 выполнен с радиальными каналами 14 и 15 сообшающимся между собой глухим осевым- каналом 16. Хвостовик 7 в зоне расположения каналов 14

и 15 охватывается золотником 11, выполненным в виде кольца, длина которого равна расстоянию между осями радиальных ка налов 14 и 15. Золотниковая полость 13 через выполненные в наружном поршне 4 каналы 17 и 18 сообщается с надпорщневой 19 и подпорщневой 20 полостями, а через канал 21 - с полостью низкого давления 3. На наружной поверхности золотника 11 выполнена кольцевая проточка 22, которая

соединяется через каналы 23 и 24 с зонами 25 и 26, расположенными по обоим торцам золотника. В насадке 8 радиальное отверстие 27, через которое из емкости 28 по трубопроводу 28 в осевой канал, служащий полостью высокого давления 2, подается

рабочая среда, например вода. Отверстие 27 расположено так, что в момент запрессовки трубы 10 оно перекрывается щтоком 6. Рабочая среда может поступать из емкости 28 в полость высокого давления 2 самотеком либо под небольшим давлением для ускоренного наполнения полости высокого давления. В производственных условиях воду целесообразно подводить к полости через шланг от водопроводной сети, не используя в этом случае специальную емкость 28.

5 К полости низкого давления 3 рабочая среда, в качестве которой может применяться как жидкость, так и сжатый воздух (газ), подводится от системы 30, роль которой в производственных условиях может также выполнять магистраль сжатого воздуха

0 в производственных цехах.

Подача сжатого воздуха (или жидкости) из системы 30 и сброс его из полости низкого давления 3 осуществляется через трубопроводы 31 и 32, переключаемые любым известным методом последовательно, например, электропневмоклапаном (не показаны) с переключателем. При исходном положении штока 6 подача сжатого воздуха осушествляется через трубопровод 32, а сброс - через трубопровод 31; при положении штока 6 в момент запрессовки воздух подается через трубопровод 31, а сброс - через трубопровод 32. При подаче сжатого воздуха в трубопровод 32 воздух через продольный паз 33, отверстие 34 попадает в зону 35 полости низкого давления 3, отжимая внутренний поршень 5 вместе с наружным поршнем 4 в исходное положение. При подаче воздуха в трубопровод 31 воздух попадает в зону 36 полости низкого давления 3, а из нее через канал 21 - в золотниковую полость 13 и далее через каналы 17 и 18

0 в надпоршневую 19 и лодпоршневую 20 полости, а через каналы 14 и 15 - в осевой канал 16 на сброс.

Устройство для запрессовки труб работает следующим образом.

5 Для запрессовки трубы 10, например, в трубную доску 37 (или фланец) в исходном для работы положении насадка -8 с уплотнительными кольцами 9 устанавливаегся внутри трубы 10 до упора в корпус полости высокого давления 2. До момента установки насадки 8 в трубу 10 шток б, выполняющий роль поршня полости высокого давления 2 удерживается в крайнем левом положении, при котором исклю|1ается протечка воды из емкости 28 наружу, т. е. шток 6 в этот момент выполняет функцию вентиля; для этого сжатый воздух из системы 30 подается через трубопровод 31 при малом давлении ( кгс/см) так, чтобы исключить интенсивную работу поршня 5 и штока 6 в вибрационном (импульсном) режиме.

После установки HacajQiKH 8 в трубе 10 сжатый воздух ич системы 30 подается через трубопровод 32, паз 33 и отверстие 34 в зону 35 йолости низкого давления 3, и отводит шток 6 в исходное для работы положение. При этом шток б открывает отверстие 27 и вода из емкости 28 через трубопровод (шланг) 29 заполняет полость высокого давления 2 и кольцевую полость, образующуюся между насадкой 8, трубой 10 и уплотнительными кольцами 9 насадки 8. После-этого воздух из системы 30 направляется через трубопровод 31 в зону 36 полости низкого давления 3. В этом случае наружный поршень 4 под действием сжатого воздуха начинает перемещаться в сторону насадки 8, увлекая за собой внутренний поршень 5 со штоком б. Как только шток б перекроет отверстие 27- в корпусе полости высокого давления 2, давление сжатого воздуха в зоне 36 возрастет (поскольку свободное движение наружного поршня 4 с внутренним поршнем 5 и штоком б прекратится) и, пройдя через канал 21 в золотниковую полость 13, в ее зону 25, преодолевает усилие пружины 12, приводя в действие золотник 11 и поступая далее в надпоршнёвую полость 19. Внутренний поршень 5 под действием сжатого воздуха начинает совершать обратный ход. (от насадки 8), вытесняя при этом воздух из подпоршневой полости 20 по каналу 18 в зону 26 и далее через радиальные каналы 15, осевой канал 16 в хвостовике 7 в атмосферу. Из золотниковой полости 13 сжатый воздух через каналы 23 и 24 в золотнике 11 поступает в зоны 25 и 26 и далее через каналы 14 и ,15 в хвостовике 7 выходит в атмосферу по каналу 16. При движении внутреннего поршня 5 в сторону насадки 8 радиальные каналы 15 в хвостовике 7 перекрываются кромкой золотника 11, при этом давлеИие в зоне 25 превышает давление в зоне 26 и золотник 11 начинает перемещаться в сторону от насадки 8 (вправо) совместно с хвостовиком 7, поршнем 5 и штоком б. Поршень 5 прекращает движение в момент, когда бурты золотника 11 перекрывают каналы 17 и 18, а золотник под действием перепада давлений в зонах 25 и 26 продвигается вправо /(от насадки) и

соединяет канал 18 с полостью 13, а канал 17 с зоной 25, открывая наполовину радиальные отверстия 14 и 15.-, Под действием сжатого воздуха, поступающего по каналу 18 в полость 20, поршень 5 начинает совершать ход в .сторону насадки 8 (влево), вытесняя воздух из полости 19 по каналу 17 в зону 25 и далее через радиальные отверстия 15, осевой канал 16 в атмосферу. При движении поршня 5 влево радиальные отверстия 15 в штоке 5 перекрываются кромкой золотника 11. При этом давление в зоне 26 превышает давление в зоне 25 и золотник 11 начинает перемещаться влево совместно с хвостовиком 7, поршнем 5 и штоком 6. Поршень 5

5 прекращает движение в момент, когда бурты на наружном диаметре золотника 11 перекроют каналы 17 и 18, а сам золотник 11 под действием перепада давления в зонах 25 и 26 перемещается влево, открывая отверс-. тия 15 и 16 с обеих торцов золотника li и соединяя при этом канал 17 с золотниковой полостью 13, а канал 18 - с зоной 26. В этот момент поршень 5 со штоком 6 начинает совершать обратный ход.

Частоту колебательных движений поршня 5 при перемещении его в сторон насадки 8 можно регулировать путем изменения расхода и давления сжатого воздуха, подаваемого из системы 30.

Таким образом, .одновременно .с посту0 нательным перемещением поршня 5 в насадке 8 осуществляется и высокочастотное (до 75-10 Гц) колебательное движение в момент запрессовки трубы 10 в трубную доску 37 жидкостью. Амплитуду колебаний можно регулировать, как и частоту, за счет

5 изменения расхода и давления сжатого воздуха, а также за счет конструктивного исполнения золотника И, отверстий 14 и 15, массы поршня 5, при этом амплитуда может меняться в диапазоне от сотых долей до

0 1,5мм.

В результате поступательного и импульсного воздействия поршня 5 со штоком 6 на замкнутый объем жидкости в полости высокого давления 2 и в кольцевой полости между насадкой 8 и трубой 10 труба раздается и в конечном счете запрессовывается в отверстие трубной доски 37.

После запрессовки трубы 10 шток 6 поршня 5 отводится в исходное для работы положение либо после перестановки насадки 8 в другую трубу, либо в промежуточное положение до открытия отверстия 27 шТОКом 6 с тем, чтобы отсосать воду из кольцевой полости и тем самым предупредить ее растекание по трубной решетке теплообменника и, следовательно, по зазорам между отверстиями в этой решетке и трубами во время перестановок насадки из одной трубы в другую. В последнем случае шток б посче перестановки насадки 8 в новую трубу помещаюг из промежуточного положения в исходное для работы положение.

Импульсная гидравлическая запрессовка труб в трубных досках теплообменных аппаратов обеспечивает высококачественное уплотнение труб с производительностью в 1,5-2 раза выше, чем известными устройствами, исключает необходимость в отжиге труб со сварными швами, позволяет уплотнять трубы на высокие давления (выше 10 кгс/см) устройствами, имеющими небольшие габариты и значительно более простыми в конструктивном и эксплуатационном отношениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Погружной пневмоударник для бурения скважин | 1979 |

|

SU899896A1 |

| Пневмофурмовщик для прочисткифурм конвертеров | 1977 |

|

SU687132A1 |

| Пакерующее устройство | 1990 |

|

SU1809856A3 |

| Вибратор | 1977 |

|

SU659796A1 |

| Ручной пневматический одноударный молоток | 1977 |

|

SU764970A1 |

| Гидропривод глубинного поршневого насоса | 1976 |

|

SU663884A1 |

| Пневмоприводной насос | 1975 |

|

SU662744A1 |

| Погружной пневмоударник | 1976 |

|

SU590440A1 |

| ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 1973 |

|

SU375409A1 |

| Импульсная машина с тепловым приводом | 1981 |

|

SU1003987A1 |

1. УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ТРУБ, содержащее корпус с расположенными в его полости один в другом г возможностью относительного иеремепления наружным поршнем и внутренним поршнем со штоком, а также рабочий силовой орган и установленный по оси запрессовки подb. 7 J# пружиненный золотник, соединенный с источником давления каналами, отличающееся тем, что, с целью обеспечения гидравлической запрессовки труб в трубные доски и повышения качества сборки, рабочий силовой орган выполнен в виде закрепленной на корпусе насадки с осевым по оси запрессовки и радиальными каналами, сообщаюШ,имися между собой и с источником давления, при этом шток внутреннего поршня расположен в осевом канале насадки. 2. Устройство по п. 1, отличающееся тем, что золотник установлен в золотниковой полости, выполненной в наружном поршне, а золотниковая полость соединена одними каналами с надпоршневой и подпоршневой полостя.ми внутреннего поршня, а другими - с подпоршневой полостью наружного поршня. ,.,- „„„.,f,.. 7 / / 77, W 17 П 22 21 I 32

гтттТГЛ

л л 7 W М /2 22 2/ 5

5 2015 25 W 23 /J 2 /2 25 J /

Ш1Ш.

г (УУП «f( fiTI X/VT

IVl,ly,,l,r,,,,,,,f,r,,,.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ ДОСКАХ | 0 |

|

SU204304A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-06-15—Публикация

1980-09-12—Подача