Изобретение ртнося-гтся к нефтяной и газовой промьаиленности, бурению неустойчивых горных пород, вскрытию продуктивных горизонтов, в том числе к промывке скважин в условиях сероводородной агрессии .

Известно применение инвертных эмульсий при бурении сероводородсодержащих горизонтов Cl .

Недостатками инверсных эмульсионных буровых растворов являются вероятность химического взаимодействия сероводорода с эмульгатором и изменение растворимости эмульгатора ( сероводород понижает рН ), что приводит к возможности зиачительного ухудшения реологических свойств эмульсий вплоть до обращения фаз.

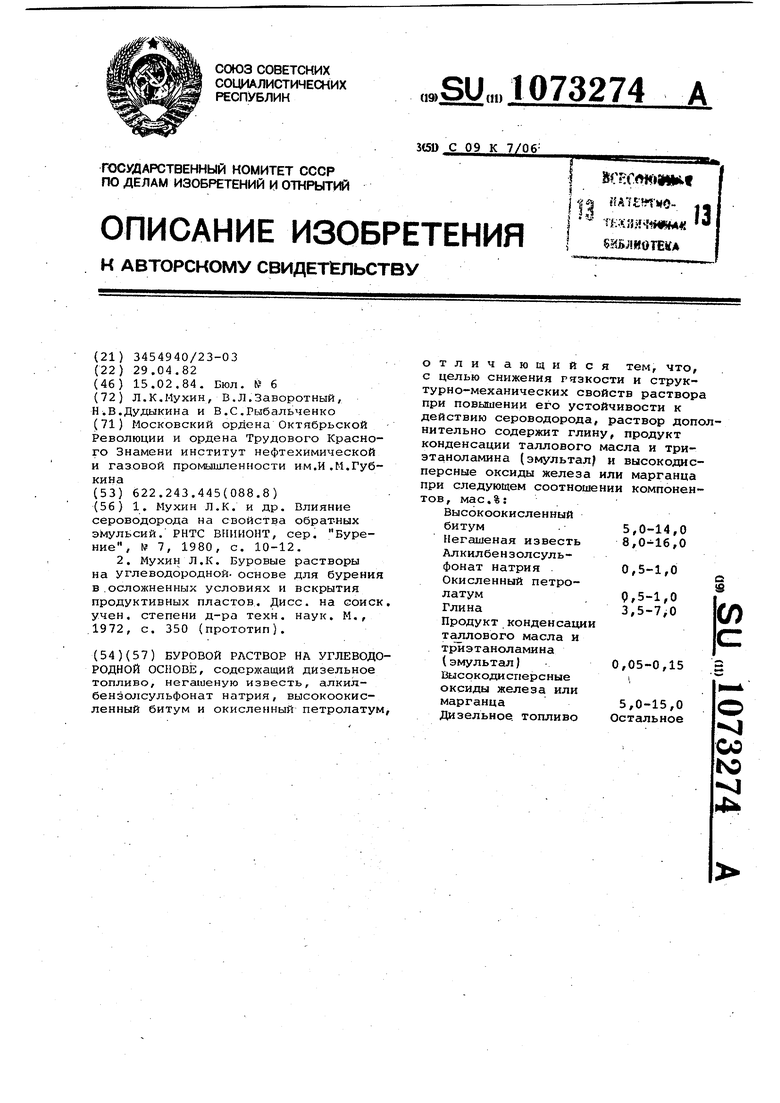

Наиболее близким к изобретению является известково-битумный раствор С2 на углеводородной основе (ИБР), содержащий, мае.%:

Высокоокисленный

битум15-25

Негашеная известь 20-35

Алкилбензолсульфонат натрия0,5-1,0

Окисленный петролатум0,5-1,0

Дизельное топливо Остальное При Необходимости буровой раствор может быть утяжелен баритом до плотности 2000-2300 кг/м.

Недостатками ИБР являются большой расход битума и извести, что определяет повышенные реологические свойства система, а также сильное структурирование во времени. Прочность структуры ИБР за 24 ч может достигать 100 Па. Кроме того, попадание в ИБР сероводорода приводит к некоторому росту реологических свойств (структурно-механических и вязкостных характеристик), их регулирование требует дополнительного расхода реагентов и приводит к увеличению объема, т.е. к наработкам бурового раствора, ИБР хотя и обладает значительной емкостью по отношению к серовдороду, но при этом образуются легко гидролизующиеся сульфиды кальция, которые могут быть сами ;источником сероводорода.

Целью изобретения является снижение вязкости и структурно-механических свойств раствора при повышении .его устойчивости к действию сероводорода.

Поставленная цель достигается тем, что буровой раствор на углеводородной основе, содержащий дизелное топливо, негашеную известь, алкилбензолсульфонат натрия, высокоокисленный битум и окисленный петролатум, дополнительно содержит глину, продукт конденсации таллового масла и триэтаноламина (эмультал) и высокодисперсные оксиды железа

или марганца при следующем соотиошении компонентов, мас.%:

Высокоокисленный

битум5,0-14,0

Негашеная известь 8,0-16,0

Ллкилбензолсульфонат натрия 0,5-1,0

Окисленный петролатум0,5-1,0

Глина3,5-7,0

Продукт конденсации

таллового масла

и триэтаноламина

(эмультал; 0,05-0,15

Високодисперсные

оксиды железа или

марганца5,0-15,0

Дизельное топливо Остальное

В качестве высокодисперсных оксидов железа или марганца могут применяться следующие реагенты-нейтрализаторы

ЗОЖ - отход производства аминотолуолов восстановлением нитротолуолов в присутствии чугунных стружек в кислой среде (затравка 30% НС1) с последукяцей нейтрализацией щелочью (Nudn, Са(ОН)2) и удалением острым паром целевого продукта аминотолуола. Отход производства после фильтрации и сушки имеет следующий состав, мас.%:

Закись-окись железа 95-96

Конденсированные

ароматические

амины (смолы)

До 4,0

2-Аминотолурл Не более 0,25

Примеси Следы

же-7 - отход металлургических производств содержит до 95% Fe-O (ТУ 212321.001/. ,

СНУД - природный магнетит , подвергнутый дополнительному помолу

ВНИИТБ-1 содержит МпОг, КОН. Реагенты-нейтрализаторы представляют собой тонкодисперсные порошки с размером частиц 1,2-100 мкм и удельной поверхностью 300-600 .

Продукт конденсации таллового масла и триэтаноламина представляет собой сложные эфиры олеиновой, линолиновой, линоленовой, смоляных кислот и триэтаноламина, товарное название эмультал, ТУ № 6-14-1035-79 Глина представляет собой бентонито. вый неМодифи ированный глинопорошок (ТУ-39-043-74). При необходимости буровой раствор можетбыть утяжелен баритом До плотности 2000-2300 кг/м

Приготовление бурового раствора осуществляется в следуЙщем порядке.

В 2/3 рецептурного объема дизельного топлива при перемешивании последовательно вводят битум, известь и воду (расчетное количество на гашение извести). В результате реакци Гашения извести смесь разогревается

вызывает глубокое диспергирование битума, омыление кислых составляющих углеводородных компонентов и гидрофобизацию частиц гидроокиси кальция и глины асфальтосмолистыми веществами. По окончании реакции гашения извести (полного связывания воды в систему вводят бентонитовый глйнопорошок и обрабатывают алкила рилсульфонатом натрия (сульфонолом) и окисленньлм петролатумом, вводят требуемые количества реагента-нейтрализатора и барита до необходимой плотности, а также эмультал, диспергированный в оставшемся количестве дизельного топлива Смесь тщательным перемешиванием доводится до однородного состояния..

Пример. В120мл дизельного топлива вводят 10 г высокоокисленного битума, 11,7 г окиси кальция . и 4,3 мл воды и перемешивают до полного гашения извести. Затем в систему вводят 7,0 г глины и после тщательного перемешивания обрабатывают 1,0 г сульфонола и 1,0 г окисленного петролатума. Далее вводят 10,0 г реагента-нейтрализатора ЗОЖ и

0,1 г эмультала, диспергированного в 65,0 мл дизельного топлива, после чего раствор перемешивают не менее 1 ч, и он готов к применению.

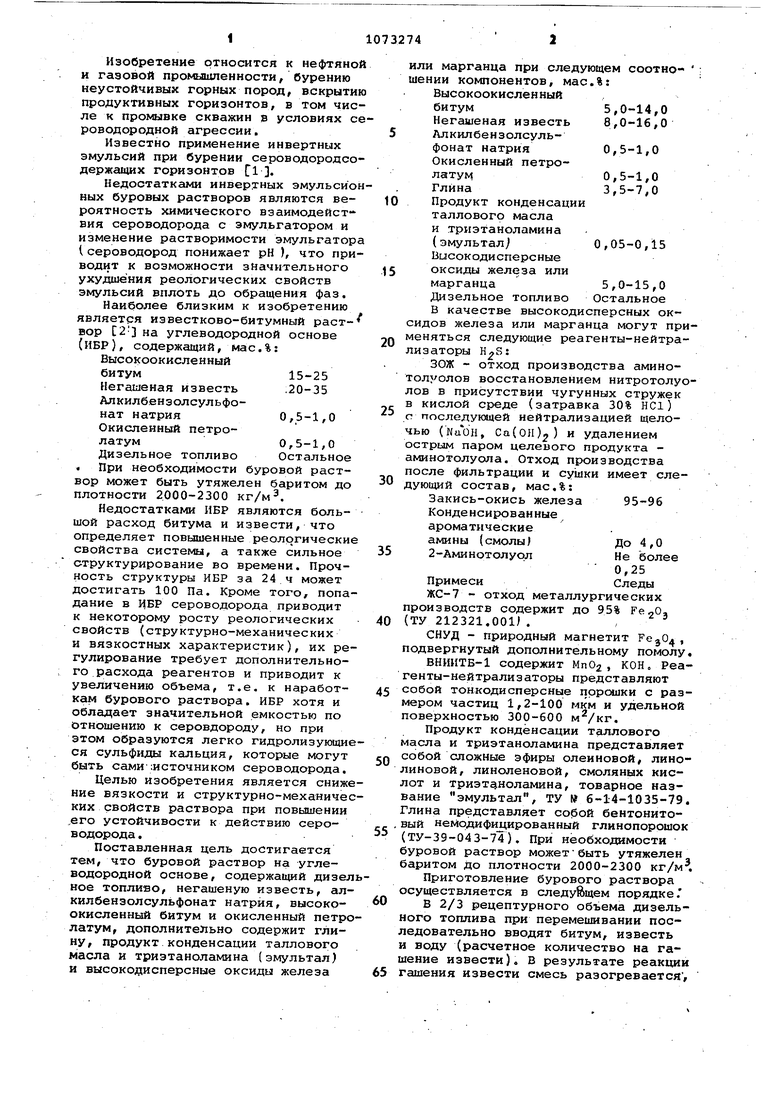

В табл. 1 приведены различные составы предлагаемого и известного буровых растворов.

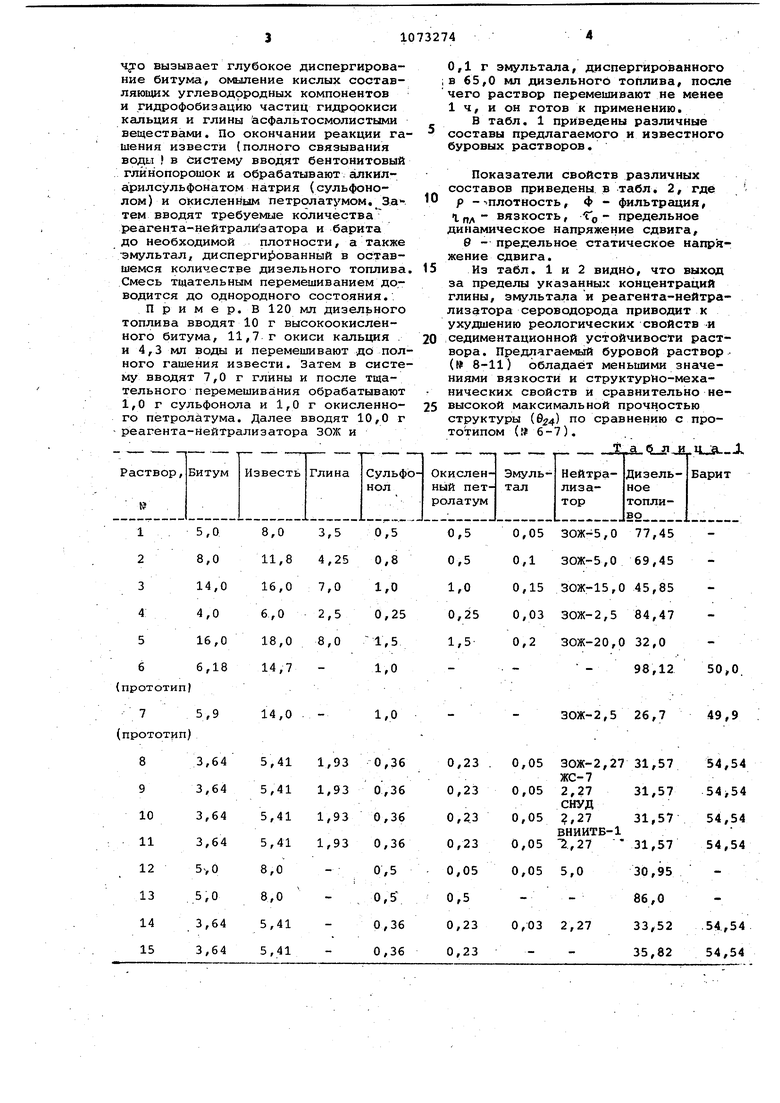

Показатели свойств различных составов приведены в табл, 2, где

р -1плотность, Ф - фильтрация, гпл вязкость, о предельное динамическое напряжение сдвига,

0 - предельное статическое напряжение сдвига.

Из табл. 1 и 2 видно, что выход за пределы указанных концентраций глины, эмультала и реагента-нейтрализатора сероводорода приводит к ухудшению реологических свойств -и

седиментационной устойчивости раствора . Предлагаемый буровой раствор (№8-11) обладает меньшими значениями вязкости и структурНо-механических свойств и сравнительно невысокой максимальной прочностью структуры () по сравнению с прототипом ( 6 - 7 ).

Т„д 5-jp,iLUja-J

Уменьшение концентрации битума и извести без введения других структурообраэователей приводит к потере седиментационной устойчивости раствора (составы 14 и 15),

Для сохранения седиментационной устойчивости бурового раствора с меньшикш, чем у ИБР содержаниями извести и битума и обладающего улучшенной реологией, дополнительно вводится бентонитовая глина, хорошо диспергирующаяся под действием асфал ьтосмолистых компонентов высокооксиленного битума (что подтверждается данными рентгеноструктурного анализа ) и тонкодисперсных реагентов-нейтрализаторов (с1рр 6-12/и.) , выполнякяцих роль активного наполнителя .

Роль эмультала заключается в дополнительном модифицировании (гидрофобизации J указанных компонентов.

Кроме того, реагент-нейтрализатор сероводорода выполняет и свое прямое назначение, компенсируя снижние связывающей сероводород способности бурового раствора иэ-:за снижения концентрации битума и извести.

Таким образом, именно композиция, содержащая глину, реагент-нейтрализатор и эмультал, вводимая в известково-битумные системы, позволяет получить буровой раствор с улучшенными реологическими характеристиками, повышенной связывающей способностью и устойчивостью к действию сероводорода.

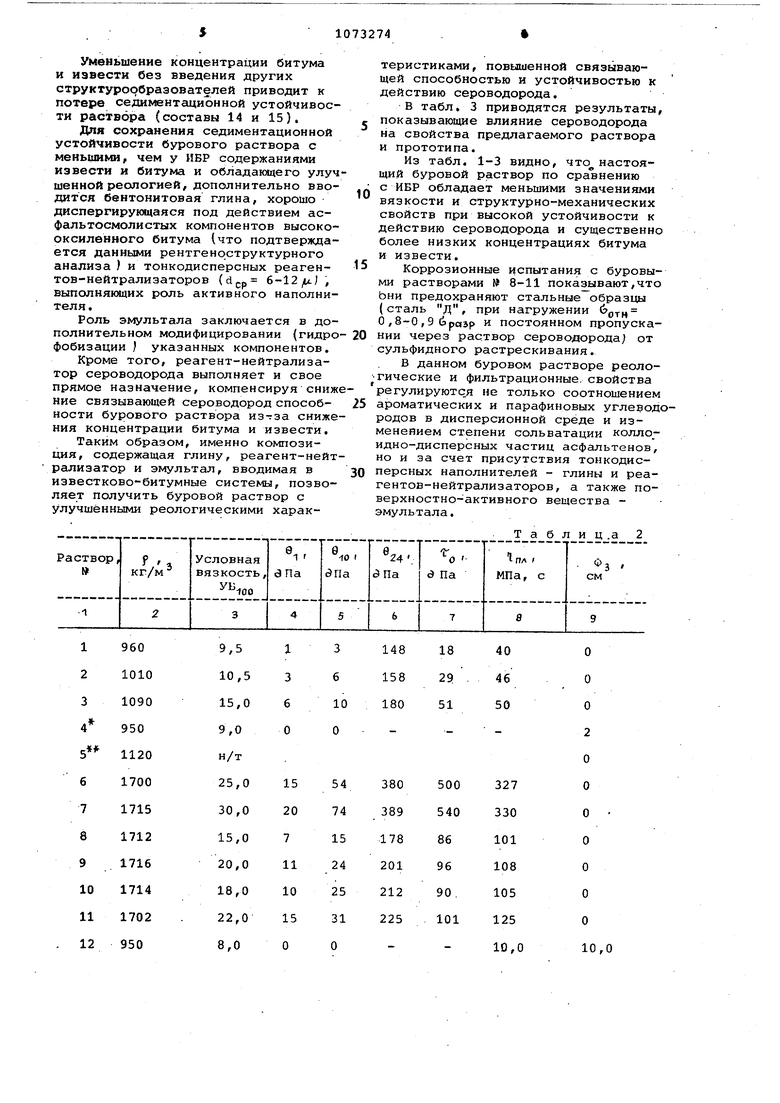

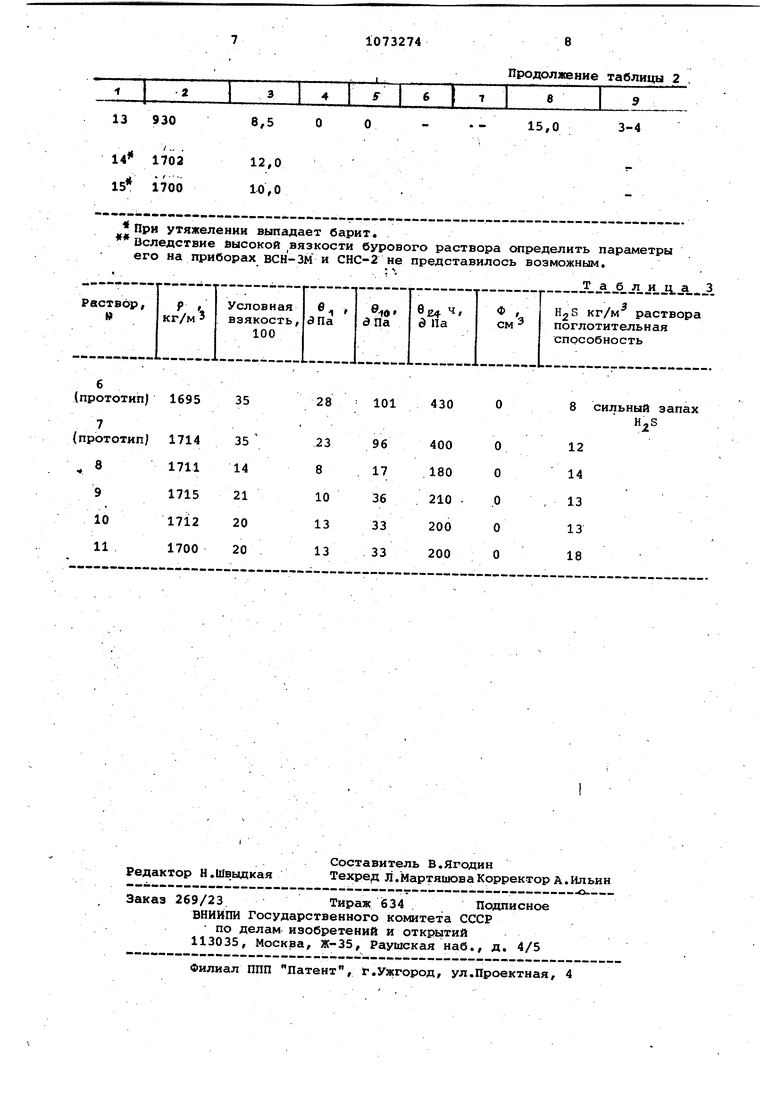

В табл, 3 приводятся результаты, показывающие влияние сероводорода на свойства предлагаемого раствора и прототипа.

Из табл. 1-3 видно, что настоящий буровой раствор по сравнению с ИБР обладает меньшими значениями вязкости и структурно-механических свойств при высокой устойчивости к действию сероводорода и существенно более низких концентрациях битума и извести.

Коррозионные испытания с буровыми растворами № 8-11 показывают,что Ьни предохраняют стальные образщл (сталь Л, при нагружении огн О ,8-0 ,9 (эразр и постоянном пропускании через раствор сероводорода от сульфидного растрескивания.

В данном буровом растворе реологические и фильтрационные, свойства регулируются не только соотношением ароматических и парафиновых углеводродов в дисперсионной среде и изменением степени сольватации коллоидно-дисперсных частиц асфальтенов, но и за счет присутствия тонкодисперсных наполнителей - глины и реагентов-нейтрализаторов, а также поверхностно-активного вещества эмультала.

Т а

л и ц .а

1 Г г1- , 1

13 930

8,5

14 1702

12,0 15 1700 10,0

ПРИ утяжелении выпадает барит.

Вследствие высокой вязкости бурового раствора определить параметры его на приборах вен-ЗМ и СНС-2 не представилось возможным.

Продолжение таблицы 2

3-4

15,0

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ БРУСТ-2 | 1993 |

|

RU2100400C1 |

| Буровой раствор на углеводородной основе | 1984 |

|

SU1198090A1 |

| Буровой раствор на углеводородной основе | 1982 |

|

SU1108097A1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 1992 |

|

RU2027733C1 |

| Способ обработки буровых растворов | 1982 |

|

SU1058992A1 |

| Инвертный эмульсионный буровойРАСТВОР | 1979 |

|

SU834094A1 |

| БУРОВОЙ РАСТВОР | 1999 |

|

RU2162874C2 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2010 |

|

RU2445337C1 |

| Инвертный эмульсионный буровой раствор | 1979 |

|

SU883141A1 |

| Буровой раствор на углеводородной основе | 1980 |

|

SU905259A1 |

БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ, содержащий дизельное топливо, негашеную известь, алкилбензолсульфонат натрия, высокоокисленный битум и окисленный петролатум. отличающийся тем, что, с целью снижения гя зкости и структурно-механических свойств раствора при повышении его устойчивости к действию сероводорода, раствор дополнительно содержит глину, продукт конденсации таллового масла и триэтаноламина (эмультал и высокодисперсные оксиды железа или марганца при следующем соотношении компонентов , мае,%: Высокоокисленный битум 5,0-14,0 Негашеная известь 8,,0 Алкилбензолсульфонат натрия . 0,5-1,0 Окисленный петролатум Р,5-1,0 (Л Глина 3,5-7,0 Продукт конденсации талпового масла и триэтаноламина (эмультал) 0,05-0,15 Высркодисперсные оксиды железа или марганца5,0-15,0 Дизельное, топливо Остальное со tc 4

(прототип) 1695

35

28

430

8 сильный запах HjjS

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мухин Л.К | |||

| и др | |||

| Влияние сероводорода на свойства обратных эмульсий | |||

| РНТС BFIUHOHT, сер | |||

| Бурение, 1 7, 1980, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мухин Л.К | |||

| Буровые растворы на углеводородной, основе для бурения в.осложненных условиях и вскрытия продуктивных пластов | |||

| Дисс | |||

| на соиск | |||

| учен, степени д-ра техн | |||

| наук | |||

| М., .1972, с | |||

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

Авторы

Даты

1984-02-15—Публикация

1982-04-29—Подача