2. Устройство для разворачивания полотнищ, включающее шаблон с дугообразной, поверхностью и удерживающие фиксаторы, отличающееся тем, что, с целью повыщения безопасности производства работ, оно снабжено охватывающим шаблон

пространственным каркасом с направляющими, а каждый удерживающий фиксатор выполнен в виде фермы со стойками, установленными внутри каркаса в его направляющих с возможностью перемещения по ним посредством привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разворачивания полотнищ | 1984 |

|

SU1219770A1 |

| Способ монтажа корпуса резервуара из рулонированных полотнищ | 1982 |

|

SU1114775A1 |

| Способ монтажа корпуса резервуара из рулонированных полотнищ и шаблон для его монтажа | 1979 |

|

SU863823A1 |

| Способ сооружения складчатого покрытия резервуара | 1988 |

|

SU1544939A1 |

| СПОСОБ СООРУЖЕНИЯ ЕМКОСТИ ИЗ РУЛОНИРОВАННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2175372C2 |

| Устройство для изготовления вертикальных цилиндрических листовых конструкций | 1961 |

|

SU143541A1 |

| Устройство для разворачивания рулона с его каркаса | 1988 |

|

SU1618856A2 |

| Резервуар | 1978 |

|

SU754032A1 |

| Рулонная заготовка для стенки резервуара и способ ее монтажа | 1990 |

|

SU1730407A1 |

| Устройство для разворачивания рулона с его каркаса | 1981 |

|

SU1062364A1 |

1

Изобретение относится к наземному строительству, в частности к монтажу резервуаров из рулонируемых полотнищ.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ монтажа резервуаров из рулонируемых полотнищ, включающий сборку днища и кровли, формирование цилиндрического корпуса из элементов, каждый из которых образуют путем разворачивания рулона по щаблрну с дугообразной поверхностью с помощью удерживающих фиксаторов с последующим креплением полотнища к шаблону, установку последнего в проектное положение, соединение кромок полотнищ с днищем и между собой, а также устройство для разворачивания полотнищ, включающее шаблон с дугообразной поверхностью и удерживающие фиксаторы 1.

Однако известное техническое решение предусматривает проведение всех работ по формированию корпуса резервуара и разворачиванию полотнища (подъем и перемещение шаблона, передвижка его, перемещение тяжелого подъемно-транспортного оборудования и т. п.) непосредственно на развернутых полотнищах днища и кровли. Это приводит, во-первых, к необходимости соблюдения строгой последовательности работ по монтажу резервуара: сборка днища и кровли, формирование корпуса и сборка плавающей крыши резервуара, что значительно увеличивает сроки монтажа; во-вторых, к возможному повреждению полотнищ днища и кровли; в-третьих, необходимо наличие дополнительного подъемно-транспортного оборудования для демонтажа (выемки) щаблона, крана и других приспособлений с внутренней части резервуара после окончания работ по замыканию его корпуса. Кроме того, при разворачивании полотнища по поверхности шаблона полностью не обеспечивается безопасность производства работ.

Цель изобретения - снижение трудоемкости монтажа, повышение качества монтируемого резервуара и безопасности производства работ.

Цель достигается тем, что согласно способу монтажа резервуаров из рулонируемых полотнищ, включающему сборку днища и кровли, формирование цилиндрического корпуса из элементов, каждый из которых образуют путем разворачивания рулона по шаблону с дугообразной поверхностью с помощью удерживающих фиксаторов с последующим креплением полотнища к шаблону, установку последнего в проектное положение, соединение кромок полотнищ с днищем и между собой и отсоединение от щаблона, последний размещают за пределами -собранного днища внутри предварительно установленного пространственного карка5 са, а разворачивание рулона осуществляют от центра шаблона к его периферии путем перемещения с постоянной скоростью вдоль шаблона удерживающих фиксаторов.

Устройство для разворачивания полотнищ, включающее шаблон с дугообразной поверхностью и удерживающие фиксаторы, снабжено охватывающим щаблон пространственным каркасом с направляющими, а каждый удерживающий фиксатор выполнен в виде фермы со стойками, установ5 ленными внутри каркаса в его направляющих с возможностью перемещения по ним посредством привода.

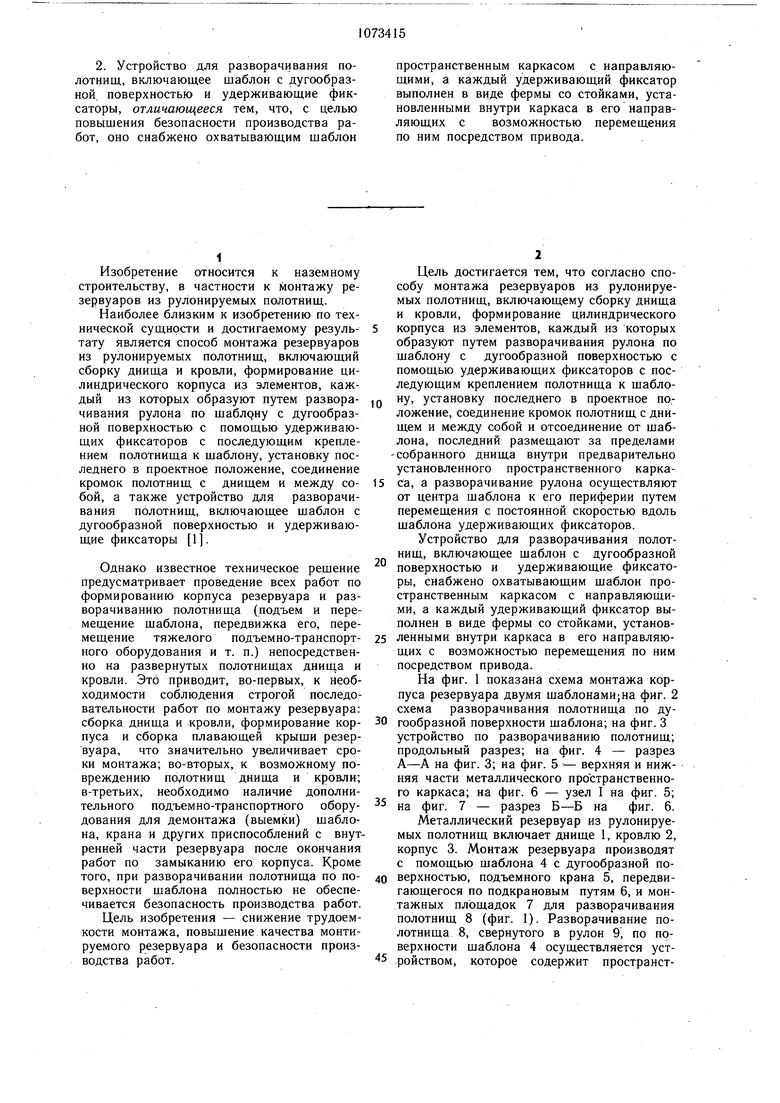

На фиг. 1 показана схема монтажа корпуса резервуара двумя щаблонами;на фиг. 2 схема разворачивания полотнища по ду0 гообразной поверхности шаблона; на фиг. 3 устройство по разворачиванию полотнищ; продольный разрез; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - верхняя и нижняя части металлического пространственного каркаса; на фиг. 6 - узел I на фиг. 5; на фиг. 7 - разрез Б-Б на фиг. 6.

Металлический резервуар из рулонируемых полотнищ включает днище 1, кровлю 2, корпус 3. Монтаж резервуара производят с помощью шаблона 4 с дугообразной по0 верхностью, подъемного крана 5, передвигающегося по подкрановым путям 6, и монтажных площадок 7 для разворачивания полотнищ 8 (фиг. 1). Разворачивание полотнища 8, свернутого в рулон 9, по поверхности шаблона 4 осуществляется уст5 ройством, которое содержит пространст-венный каркас 10 с продольными направляющими 11, по которым перемещаются удерживающие фиксаторы, выполненные в виде ферм 12 с опорами-стойками 13 по торцам и ограничительными стойками 14 в середине ферм 12.

Концы ферм 12 выполнены.в виде жестких дисков 15 с двумя отверстиями, одно- для пропуска опор-стоек 13 и возможности перемещения ферм 12 по высоте вдоль опор-стоек 13, другое - для пропуска гибких изменяющейся длины связей 16 (фиг. 3). По длине ферм 12 прикреплены ограничительные стойки 14 и 13, на свободных концах которых установлены сферические щарниры. На концах опор-стоек 13 выполнены сферические шарниры и упоры 17, внутри которых расположены блоки. Фиксаторы объединены в раздвижную раму с помощью гибких изменяющейся длины связей 16, например тросов, расположенных между соседними опорами стойками 13. .Гибкие связи 16 запасованы через нижний блок, отверстие в жестком диске 15 и верхний блок опоры-стойки 13первого фиксатора и верхний блок, отверстие в жестком диске 15 и нижний блок опоры-стойки 13 второго фиксатора. Концы гибких связей 16 закреплены на барабанах лебедок 18, расположенных на противоположных концах нижних продольных направляющих 11 металлического каркаса 10. Металлический пространственный каркас 10 собран из двух частей: верхней пространственной 19 и нижней плоской 20 (фиг. 5). Верхняя часть 19 включает нижние и верхние продольные направляющие 11, поперечные и вертикальные элементы 21, объединенные связями 22 в жесткую пространственную конструкцию. В верхней части 19 металлического каркаса 10 помещены фиксаторы так, что сферические щарниры опор-стоек 13 и ограничительных стоек 14 размещены внутри соответствующих продольных направляющих 11 (фиг. 3). Нижняя часть 20 каркаса 10 состоит из поперечных элементов 23, объединенных связями 22 в жесткую плоскую конструкцию (фиг. 5). Обе части 19 и 20 с помощью сборно-разборных соединений (болтов, щпилек, пальцев и т. п.) собраны в единый пространственный каркас lOj внутри которого размещены фиксаторы.

Способ вооружения резервуаров из рулонируемых полотнищ осуществляет следуюц1им образом.

На спланированное основание резервуара укладывают окрайки днища 1, затем обычным образом разворачивают полотнища его центральной части. По готовому днищу разворачивают полотнища кр1овли 2. Одновременно со сборкой и сваркой днища и кровли устраивают подкрановые пути 6 за пределами днища 1 по его внешнему контуру для передвижения крана 5 (фиг. 1).

Размечают монтажные площадки 7 по разворачиванию полотнищ 8, располагая их за внещним контуром подкрановых путей 6. Количество монтажных площадок 7 назначают в зависимости от удобства ведения

монтажных работ по формированию цилиндрического корпуса 3, а также способа и устройства по разворачиванию полотнищ 8 по поверхности шаблонов 4. Например, устраивают две монтажные площадки 7,

0 располагая их по внешнему контуру подкрановых путей 6 в области действия крана 5 в диаметрально противоположных местах и используя каждую для формирования близлежащих частей цилиндрического корпуса 3 .резервуара (фиг. 1).

Разворачивание полотнищ 8, свернутых в рулон 9, по дугообразной поверхности шаблона 4 проводят на монтажной площадке 7 с помощью устройства, состоящего

0 из фиксаторов и металлического пространственного каркаса 10. Устройство собирают в следующей последовательности. На подготовленном участке монтажной площадки 7 укладывают поперечные элеме.нты 23 и объединяют их с помощью связей 22 в еди5 ную плоскую конструкцию - нижнюю часть 20 металлического каркаса 10 (фиг. 5). Верхнюю часть 19 и фиксаторы монтируют отдельно в следующем порядке. Через отверстия в жестких дисках 15 ферм 12 про- пускают опоры-стойки 13, на концах которых формируют сферические шарниры-упоры 17, внутри которых помещают блоки. К верхним поясам ферм 12 с помощью сварки прикрепляют ограничительные стойки 14, между которыми устанавливают связи

5 22 (фиг. 4). После окончания сборки двух фиксаторов под опоры-стойки 13 помещают нижйие продольные направляющие И верхней пространственной части 19 каркаса 10, к которым прикрепляют поперечные н вертикальные элементы 21 (фиг. 3, 4 и 5).

0 Затем монтируют верхние прямолинейные и дугообразные направляющие 11 так, что сферические шарнирны опор-стоек 13 оказываются внутри прямолинейных, а сферические шарниры ограничительных стоек

с 14 - внутри дугообразных продольных направляюших 11. После этого прикрепляют связи 22, располагая их между вертикальными элементами 21. На нижние продольные направляющие 11 верхней части 19 каркаса 10 устанавливают электрические

0 лебедки 18. К барабанам лебедок 18 при- . крепляют концы гибких изменяющейся длины связей 16, которые запасовывают через блоки соседних опор-стоек 13, объединяя тем самым два фиксатора в раздвижную раму (фиг. 3). Причем при запасовке гибких

5 связей 16 через нижние и верхние блоки каждой опоры-стойки 13 они проходят через соответствующее отверстие в , жестком диске 15 фермы 12.

После окончания работ по сборке раздвижной рамы, верхней 19 и нижней 20 частей металлического пространственного каркаса 10 приступают к разворачиванию полотнищ 8 по дугообразной поверхности шаблона 4 (фиг. 2). Для этого на нижнюю часть 20 металлического каркаса 10 помещают шаблон 4 дугообразной поверхностью вверх. Шаблон 4 собран из металлических трубчатых ферм с криволинейным верхним и прямолинейным нижним поясами. На середину дугообразной поверхности шаблона 4 укладывают,полотнище 8, свернутое в рулон 9, временно раскрепляя его от скатывания, например, с помощью подкладок. Затем устанавливают верхнюю часть 19 каркаса 10, соединяя ее нижние продольные направляющие 11 с поперечными элементами 23 нижней части 20 с помощью, например, болтов-(фиг. 5). При этом шаблон 4 вместе с рулоном 9 попадает внутрь металлического пространственного каркаса 10 (фиг. 2). С двух сторон рулона 9 с помощью лебедок 18 подводят фиксаторы, фиксируя их положение натяжением гибких связей 16. При этом фермы 12 с ограничительными стойками 14 каждого фиксатора, перемещаясь по опорам-стойкам 13 с помощью жестких дисков 15, занимают положение с обеих сторон рулона 9, плотно обжимая его боковые поверхности. Нижние пояса ферм 12 при этом оперты на дугообразную поверхность шаблона 4 (фиг. 2, I положение фиксаторов). После окончания подготовительных работ резаком срезают удерживающие планки рулона 9. В результате возникают упругие силы саморазворачиваюшегося рулона 9, которые, воздействуя на фермы 12 и ограничительные стойки 14, стараются изменить положение фиксаторов. Постепенно с помощью лебедок 18 изменяют (увеличивают) длину гибких связей 16, что приводит к перемещению фиксаторов вдоль шаблона 4 по продольным направляющим 11 металлического каркаса 10. За счет перемещения (медленного, с постоянной скоростью) фиксаторов от середины щаблона 4 к его концевым участкам происходит постепенное распушивание и разворачивание полотнища 8 по дугообразной поверхности щаблона 4 (фиг. 2, II положение фиксаторов). После достижения фиксаторами концевых участков шаблона 4 (фиг. 2, III их положение) и окончания процесса разворачивания полотнища 8 фермы 12 прикрепляют

к поперечным сторонам верхней части 19 металлического каркаса 10. Затем демонтируют верхнюю часть 19 и снимают катущку рулона 9 с поверхности развернуто. го полотнища 8. Выполняют известным способом формообразование концевых участков полотнища 8 и устанавливают элементы колец жесткости корпуса 3 резервуара Временно закрепляют полотнище 8 на щаблоне 4, например, с помощью магнитных при

0 сосок, расположенных на шаблоне 4.

Формирование цилиндрического корпуса 3 резервуара осуществляют двумя щаблонами 4 следующим образом. На монтажную площадку 7 помещают шаблон 4 для разворачивания по его поверхности полотнища 8 описанным выще способом. После чего щаблон 4 вместе с полотнищем 8 краном 5 перемещают на днище 1 к месту установки полотнища 8, а на эту же монтажную площадку 7 помещают второй шаб0 лон для разворачивания по его поверхности полотнища 8. Полотнище 8 закрепляют временно, например, расчалками в вертикальном положении и сваркой соединяют его с днищем 1. Демонтируют щаблон 4. Затем второй шаблон вместе с полотнищем

8 краном 5 перемещают на днище 1, а на монтажную площадку 7 возвращают первый демонтированный шаблон 4. Полотнище 8 устанавливают внахлест к ранее установленному полотнищу 8, после чего срезают

Q кромку одного полотнища, подгоняют кромки полотнищ 8 до совмещения и выполняют замыкание вертикального монтажного стыка путем сварки. Демонтируют шаблон 4. Аналогично устанавливают поочередно следующие полотнища до окончания формиро5 вания корпуса 3 резервуара. Одновременно с формированием корпуса 3 ведут сборку и сварку плавающей крыщи.

Расположение монтажных площадок 7 и подкрановых путей 6 за пределами внешнего контура днища 1 резервуара позволяет

использовать несколько щаблонов, что значительно сокращает сроки монтажа. Крометого, при расположении монтажных площадок 7 и подкрановых путей 6 за пределами внешнего контура дннща 1 исключа5 ется возможность повреждения полотнищ днища 1 и кровли 2 подъемно-транспортными средствами, перемещением оборудования и т. п. Использование устройства значительно повышает безопасность работ при разворачивании полотнищ 8 по поверхности щаблона 4.

,

immmmm 1

Фиг.В

/ fey

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ монтажа корпуса резервуара из рулонированных полотнищ и шаблон для его монтажа | 1979 |

|

SU863823A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-02-15—Публикация

1982-07-16—Подача