Изобрегение относится к оборудованию для тонкого измельчения различных материалов повьхаенной твердости.

Известна центробежная мельница, состоящая из цилиндрического корпуса, на внутренней поверхности которого установлено отбойное кольцо, ротор с разгонными лопатками, выгрузочного и соосного загрузочного патрубков. При работе мельницы исходный материал через загрузочный патрубок подается на вращающийся с определенной скоростью ротора мельницы и равномерно распределяется по нему. За счет центробежных сил и потока воздуха частицы разгоняются и отбрасываются на отбойное кольцо. После однократного нагружения продукт помола выгружается через выгрузочный патрубок. Регулировка тонины помола осуществляется изменением скорости вращения ротора. Максимальная линейная скорость ротора составляет 230 м/c при этом тонина помола составляет 100 % (менее 35 мкм)13.

Невозможность достичь высокой тонины помола обусловлена малой скоростью нагружения измельчаемого материала. Кроме того, большой расход воздуха {0,5- 15 ) создает воздушную подушку, которая смягчает удар частиц об отражательное кольцо.

Наиболее близкой по технической сущности к изобретению является центробежная мельница, содержащая корпус с двумя размольными камерами, соединенными между собой тангенциальным каналом, размещенные Б каждой Камере роторы с разгонными лопатками, загрузочные патрубки для каждой камеры и расположенный в канале, равноудаленный от осей вращения роторов выгрузочный патрубок 2.

Несмотря на то, что в мельнице данной конструкции относительная скорость нагружения измельчаемого материала составляет 300-400 м/с, в ней имеет место проскок крупных частиц зоны помола (тангенциального канала). В зависимости от дисперсности измельчаемого материала проскок частиц составляет 2-5/о. о обусловлено тем, что в процессе выхода исходного материала из загрузочного патрубка происходит его сепарация. Тонкие фракции в силу своей меньшей инерционности быстрее попадают на ротор и быстрее с него сходят. Крупные частицы, не попавшие в зону помола (тангенциальный канал), прижимаются центробежной силой к стене корпуса и двигаются по кругу вместе с потоком воздуха. За счет сил трения эти частицы теряют скорость и изнашивают корпус. Частицы возвращаются в тангенциальный канал, имея скорость на порядок меньше скорости схода частиц с ротора. Поэтому крупные частицы, не попавшие в тангенциальный канал, снижают эффективность процесса разрушения материала в мельнице. В итоге готовый rn-f/Kr получается с размером частиц 100% (менс. 10 мкм).

Цель изобретения - повышение качества готового продукта.

Указанная цель достигается тем, что в центробежной мельнице, содержащей корлус с двумя размольными камерами, соединенными между собой тангенциальным каналом, размещенные в каждой камере роторы с разгонными лопатками, загрузочные патрубки для каждой камеры и расположенный в канале, равноудаленный от осей вращення роторов выгрузочный патрубок, роторы выполнены с возможностью встречного вращения, тангенциальный канал расположен с внешней стороны камер и снабжен размещенными между роторами, установленными под углом друг к другу, отбойными плитами, стенки У-образной формы, направленной ребром пересечения плит к выгрузочному патрубку с углом наклона каждой из плит в плане к прямой, соединяющей центры вращения роторов, равным 45- 74°, а на рабочих поверхностях отбойных плит смонтированы под углом 16-45° к касательной окружности роторов вертикальные пластины.

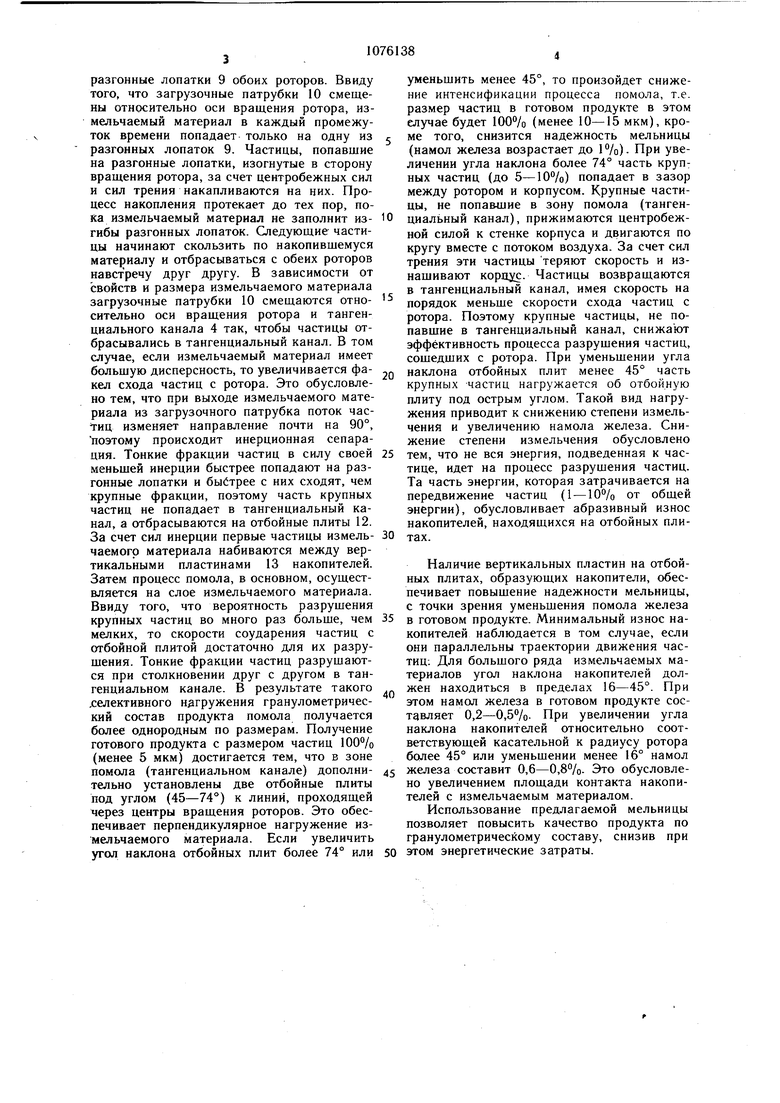

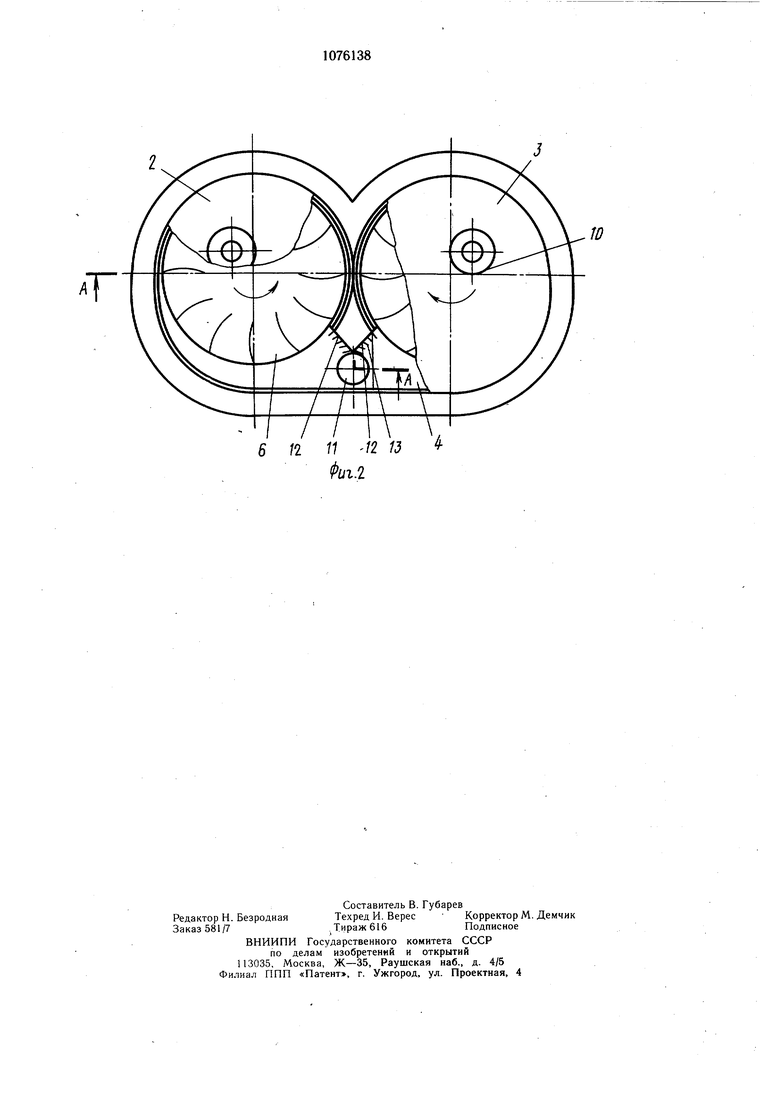

На фиг. 1 схематично изображена центробежная мельница, продольный разрез; на фнг. 2 - то же, поперечный разрез.

Мельница содержит корпус 1 с двумя спиральнымн камерами 2 и 3 измельчения, соединенными между собой тангенциальными каналом 4, расположенным с внешней стороны камер измельчения. Сверху и снизу тангенциальный канал соответственно ограничен корпусом мельницы и плитой 5, на которой смонтированы камеры измельчення. Внутри каждой камеры имеется ротор 6, который состоит нз вала 7 и диска 8. На диске закреплены разгонные лопатки 9, нзогцутые в сторону вращения ротора. На горизонтальной новерхности каждой камеры установлено по одному загрузочному патрубку 10, а в канале 4 расположен выгрузочный патрубок 11. Роторы выполнены с возможностью встречного вращения. В тангенциальном канале 4 смонтированы отбойные плиты 12 в виде У-обратной стенки, направленной ребром пересечения плит к выгрузочному патрубку 11. Отбойные плиты 12 в плане установлены под углом 45- 74° к прямой, соединяющей центры вращения роторов. Рабочие поверхности отбойных плит 12 имеют вертикальные пластины 13, образующие накопители измельченного материала. Пластины в плане смонтированы под углом 16-45° к касательной окружности роторов.

Мельница работает следующим образом.

Измельченный материал через загрузочные патрубки 10 одновременно подается на

разгонные лопатки 9 обоих роторов. Ввиду того, что загрузочные патрубки 10 смещены относительно оси вращения ротора, измельчаемый материал в каждый промежуток времени попадает только на одну из разгонных лопаток 9. Частицы, попавшие на разгонные лопатки, изогнутые в сторону вращения ротора, за счет центробежных сил и сил трения накапливаются на них. Процесс накопления протекает до тех пор, пока измельчаемый материал не заполнит изгибы разгонных лопаток. Следующие частицы начинают скользить по накопившемуся материалу и отбрасываться с обеих роторов навстречу друг другу. В зависимости от свойств и размера измельчаемого материала загрузочные патрубки 10 смещаются относительно оси вращения ротора и тангенциального канала 4 так, чтобы частицы отбрасывались в тангенциальный канал. В том случае, если измельчаемый материал имеет большую дисперсность, то увеличивается факел схода частиц с ротора. Это обусловлено тем, что при выходе измельчаемого материала из загрузочного патрубка поток изменяет направление почти на 90°, поэтому происходит инерционная сепарация. Тонкие фракции частиц в силу своей меньшей инерции быстрее попадают на разгонные лопатки и быстрее с них сходят, чем крупные фракции, поэтому часть крупных частиц не попадает в тангенциальный канал, а отбрасываются на отбойные плиты 12. За счет сил инерции первые частицы измельчаемого материала набиваются между вертикальными пластинами 13 накопителей. Затем процесс помола, в основном, осуществляется на слое измельчаемого материала. Ввиду того, что вероятность разрушения крупных частиц во много раз больше, чем мелких, то скорости соударения частиц с отбойной плитой достаточно для их разрушения. Тонкие фракции частиц разрушаются при столкновении друг с другом в тангенциальном канале. В результате такого .селективного ндгружения гранулометрический состав продукта помола получается более однородным по размерам. Получение готового продукта с размером частиц 100% (менее 5 мкм) достигается тем, что в зоне помола (тангенциальном канале) дополнительно установлены две отбойные плиты под углом (45-74°) к линий, проходящей через центры вращения роторов. Это обеспечивает перпендикулярное нагружение измельчаемого материала. Если увеличить угол наклона отбойных плит более 74° или

уменьщить менее 45°, то произойдет снижение интенсификации процесса помола, т.е. размер частиц в готовом продукте в этом случае будет 100% (менее 10-15 мкм), кроме того, снизится надежность мельницы (намол железа возрастает до 1%). При увеличении угла наклона более 74° часть круп: ных частиц (до 5-10%) попадает в зазор между ротором и корпусом. Крупные частицы, не попа&шие в зону помола (тангенциальный канал), прижимаются центробежной силой к стенке корпуса и двигаются по кругу вместе с потоком воздуха. За счет сил трения эти частицы теряют скорость и изнашивают корд. Частицы возвращаются в тангенциальный канал, имея скорость на порядок меньше скорости схода частиц с ротора. Поэтому крупные частицы, не попавшие в тангенциальный канал, снижают эффективность процесса разрушения частиц, сошедших с ротора. При уменьшении угла наклона отбойных плит менее 45° часть крупных -частиц нагружается об отбойную плиту под острым углом. Такой вид нагружения приводит к снижению степени измельчения и увеличению намола железа. Снижение степени измельчения обусловлено тем, что не вся энергия, подведенная к частице, идет на процесс разрушения частиц. Та часть энергии, которая затрачивается на передвижение частиц (1 -10% от общей энергии), обусловливает абразивный износ накопителей, находящихся на отбойных плитах.

Наличие вертикальных пластин на отбойных плитах, образуюших накопители, обеспечивает повышение надежности мельницы, с точки зрения уменьшения помола железа в готовом продукте. Минимальный износ накопителей наблюдается в том случае, если они параллельны траектории движения частиц; Для большого ряда измельчаемых материалов угол наклона накопителей должен находиться в пределах 16-45°. При этом намол железа в готовом продукте составляет 0,2-0,5%. При увеличении угла наклона накопителей относительно соответствующей касательной к радиусу ротора более 45° или уменьшении менее 16° намол железа составит 0,6-0,8%. Это обусловлено увеличением площади контакта накопителей с измельчаемым материалом.

Использование предлагаемой мельницы позволяет повысить качество продукта по гранулометрическому составу, снизив при этом энергетические затраты.

/ / Т

/2 11 /2 /J (/г.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная мельница | 1981 |

|

SU952321A1 |

| Центробежная мельница | 1990 |

|

SU1733082A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2014 |

|

RU2567522C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2017 |

|

RU2633557C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2017 |

|

RU2687166C2 |

| Центробежная мельница | 1983 |

|

SU1156731A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 2019 |

|

RU2706406C1 |

| ЦЕНТРОБЕЖНО-ПРОТИВОТОЧНАЯ МЕЛЬНИЦА | 2014 |

|

RU2563691C1 |

| Центробежная мельница | 1982 |

|

SU1074591A2 |

| СТРУЙНО-РОТОРНАЯ ПОМОЛЬНАЯ КАМЕРА ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2001 |

|

RU2209674C2 |

ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА, содержащая корпус с двумя размольными камерами, соединенными между собой тангенциальным каналом, размещенные в каждой камере роторы с разгонными лопатками, загрузочные патрубки для каждой камеры и расположенный в канале, равноудаленный от осей вращения роторов выгрузочный патрубок, отличающаяся тем, что, с целью повышения качества готового продукта, роторы выполнены с возможностью встречного вращения, тангенциальный канал расположен с внешней стороны камер и снабжен размещенными между роторами, установленными под углом друг к другу, отбойными плитами, стенки У-образной формы, направленной ребром пересечения плит к выгрузочному патрубку с углом наклона каждой из плит в плане к прямой, соединяющей центры вращения роторов, равным 45-74°, а на рабочих поверхностях отбойных плит смонтированы под углом 16-45° к касательной окружности роторов вертикальные пластины.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Stratomuhle der Firma MLAG «Aufbereitungs Technik, 1964, № 5, c | |||

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежная мельница | 1981 |

|

SU952321A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-02-28—Публикация

1982-07-07—Подача