sl

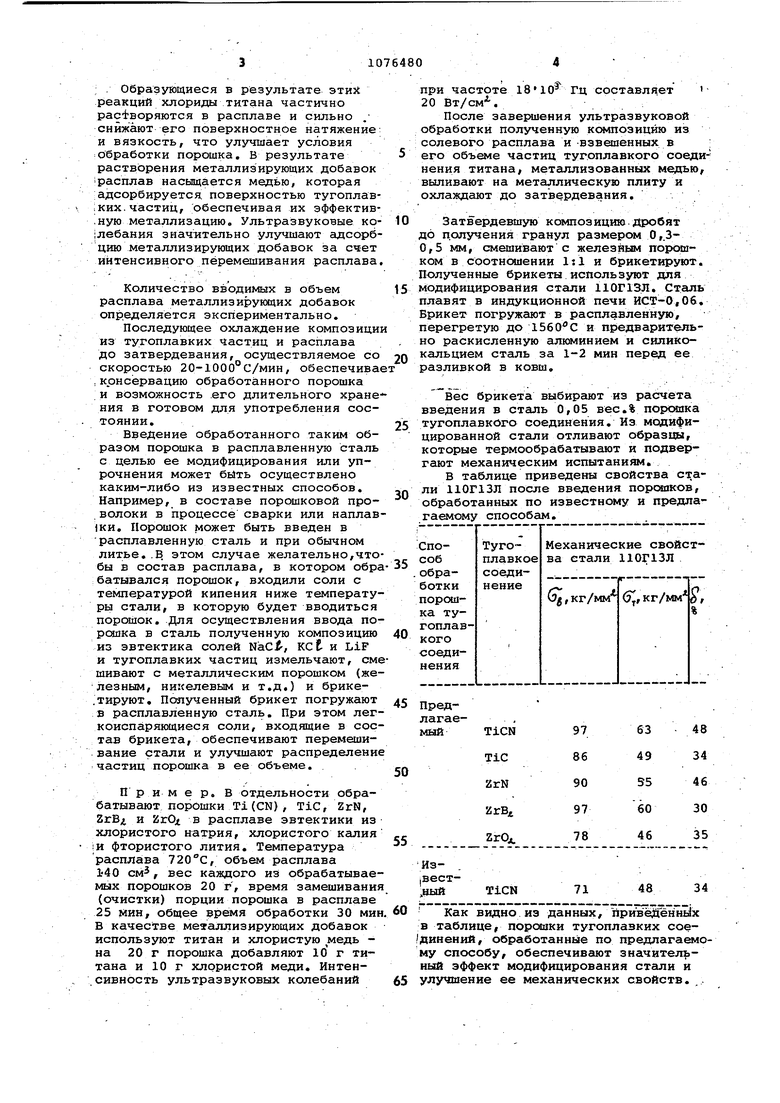

4 X) Изобретение относится к металлур гии j в частности к технологии обра ботки порошков тугоплавких соединений перед введением их в расплавлен ную сталь с целью ее-модифидирования и упрочнения, и может быть использовано в литейном, сварочном производствах, а также в других отраслях промышленности. Известен способ, по которому обработку порошка тугоплавкого соединения, заключающуюся в химической очистке поверхности частиц порошки осуществляют непосредственно в процессе введения порошка в.расплавленную сталь. Это достигается присаживанием к порошку тугоплавкого соединения флюсирующих добавок и (или) введением порошка через слой расплавленного флюса на поверхности металлического расплава; ij « Недостатки указанного способа окислениеи агрегация большого коли чества частиц порошка до момента смачивания их расплавленным флюсом, усиливающиеся с повышением дисперсности обрабатываемого порошка. Это I объясняется тем, что расплавленные флюсы, применяющиеся для защиты и обработки расплавленных сталей,имею довольно большие значения величин поверхностного натяжения (250 мДж/М и более),-что препятствует достаточ но быстрому протеканию процессов смачивания частиц порошка флюсом и обусловливает в результате те же трудности,, что и в случае непосредственного введения порошков тугопла ких соединений в расплавленные стал Наиболее близким к предлазгаемому по технической сущности и достигаем . му результату является способ, согласно которому порошок тугоплавкого соединения перед-введением в распла ленную сталь подвергает обработке, заключающейся в очистке частиц порошка в жидкой среде (спирте или ацетоне) с помощью ультразвука, суш ке и«последующей металлизации, дост гаемой : рением - частиц порошка между двумя поверхностями из мягкой стали 12 . Недостатками известного способа являются низкий эффект модифицирова ния стали и невозможность длительно го хранения,полученного порошка. Цель изобретения - повышение механических свойств стали. Поставленная цель достигается тем, что согласно способу обработки порошка тугоплавкого соединения перед введением в расплавленную сталь включающему очистку частиц порошка в жидкой среде с помощью ультразвука и их металлизацию, в качестве жидкой среды используют расплав эвтектики хлористого натрия, хлористого калия и фтористого лития,- а металлизацию частиц осуществляют путем ввода в объем расплава эвтектики титана и хлористой меди при одновременном воздействии на расплав ультразвуковыми колебаниями с последующим охлаждением полученной композиции. Способ осуществляют следующим образом. Порошок из дисперсных тугоплавких синтетических частиц карбидов, нитридов, боридов или окислов с помощью ультразвука замешивают и подвергают очистке в расплаве солей. При этом ультразвуковые колебания вводят в расплав, например, сверху путем погружения в него торца ультразвукового инструмента. Благодаря действию ультразвука обеспечивается смачивание и очистка частиц порошка расплавом и их равномерное распределение по объему. Состав расплава и температуру его нагрева выбирают из условия наименьшей растворимости в нем порошка и наименьшей вязкости и поверхностного натяжения. Этим условиям наиболее полно отвечает расплав эвтектики хлористого натрия, хлористого калия и фтористого лития. Температура расплава в зависимости от его состава и вида обрабатываемого порошка может находиться в интервале 350 - НООС. При этом более высокие температуры нагрева расплава- используют при обработке карбидов -и боридов титана и циркония. Интенсивность ультразвуковых колебаний в процессе обработки частиц порошка при частоте (17 - 25)10 Гц находится в пределах 10-35 , Время очистки частиц порошка зависит от их количества и дисперсности и определяется временем, необходимым для замешивания и равномерного распределения порошка по объему расплава, С повышением дисперсности и количества порошка время обработки возрастает. Количество обрабатываемого порошка в расплаве эвтектики может достигать 10-30 об,%, После завершения процесса замешивания и очистки частиц порошка, не прекращая ультразвуковой обработки расплава, в его объем вводят металлизирующие добавки (металлизирующие добавки можно вводить в расплав и заранее, до замешивания в нем порошка, а также отдельными порциями по ходу процесса), В качестве металлизирующих добавок используют хлористую медь с порошком титана. Одновременно воздействие на расплав ультразвуковых колебаний резко Ускоряет процесс растворения в его объеме указанных добавок и протекание обменных реакций, например 3..СиС + Ti Ticfj + 3 Си. : . Образующиеся в результате этих реакций хлориды титана частично растворяются в расплаве и сильно . снижают его поверхностное натяжение: и вязкость, что улучшает условия обработки порошка, в результате растворения металлизирующих добавок расплав насыщается медью, которая ; адсорбируетея поверхностью тугоплав;ких.частиц, обеспечивая их эффектив.ную металлизацию. Ультразвуковые ко;лебания значительно улучшают адсорбцию металлизирующих добавок за счет интенсивного перемешивания расплава. Количество вводимых в объем расплава металлизирующих добавок опр.еделяется экспериментально. Последующее охлаждение композиции из тугоплавких частиц и расплава до затвердевания, осуществляемое со скоростью 20-1000°С/мин, обеспечивае .консервацию обработанного порошка и возможность .его длительного хране ния в готовом для употребления состоянии. Введение обработанного таким образом порошка в расплавленную сталь с целью ее модифицирования или упрочнения может осуществлено каким-либо из известных способов, Например, в составе порошковой проволоки в процессе сварки или наплав)ки. Порошок может быть введен в расплавленную сталь и при обычном литье,.В этом случае желательно,чтобы в состав расплава, в котором обра батывался порошок, входили соли с температурой кипения ниже температуры стали, в которую будет вводиться порошок. Для осуществления ввода порсшка в сталь полученную композицию из эвтектика солей NaCf-, KCt и LiF и тугоплавких частиц измельчают, сме шивают с металлическим порошком (железным, никелевым и т,д,) и брике.тируют. Полученный брикет погружают в расплавленную сталь. При этом легкоиспа.ряющиеся соли, входящие в состав брикета, обеспечивают перемешивание стали и улучшают распределение частиц порошка в ее объеме, . П р и м е р. В отдельности обрабатывают порошки Ti(CN), TiC, ZrN, 2гВд и ZrOj в расплаве эвтектики из хлористого натрия, хлористого калия |и фтористого лития. Температура расплава 720°С, объем расплава 1-40 см, вес каждого из обрабатываемых порошков 20 г, время замешивания (очистки) порции порошка в расплаве 25 мин, общее рремя обработки 30 мин В качестве металлизирующих добавок используют титан и хлористую медь на 20 г порошка добавляют 10 г титана и 10 г хлористой меди. Интенсивность ультразвуковых колебаний при частоте Гц составляет 20 Вт/см, После завершения ультразвуковой обработки полученную композицию из солевого расплава и -взвешенных в : его объеме частиц тугоплавкого соединения титана, металлизованных медью, выливают на металлическую плиту и охлаждают до затвердевания, . Затв ердевшую композицию дробят до получения гранул размером 0,.30,5 мм, смешивают с железным порсяиком в соотношении 1:1 и брикетируют. Полученные брикеты используют для модифицирования стали 110Г13Л, Сталь плавят в индукционной печи ИСТ-0,Об, Брикет погружают в расплавленную, перегретую до и предварительно раскисленную алюминием и силикокальцием сталь за 1-2 мин перед ее разливкой в ковш. Вес брикета выбирают из расчета введения в сталь 0,05 вес,% порсиака тугоплавкого соединения. Из модифицированной стали отливают образцы, которые термообрабатывают и подвергают механическим испытаниям, В таблице приведены свойства стали 110Г13Л после введения порсмаков, обработанных по известному и предлагаемому способам. Как видно из данных, привёДеннь1х в таблице, порсяаки тугоплавких соединений, обработанные по предлагаемому способу, обеспечивают значительный эффект модифицирования стали и улучшение ее механических свойств, ,. 5 107648 Что касается сроков хранения порошков, то в случае обработки порош ,ков по известному способу срок их хранения при и относительной влажности воздуха 30% не превышает 1 .- 2 ч. Порошок, обработанный по5 предлагаемому способу, может хранить ся при тех же условиях в течение 5-6 мес. 0в За счет гарантированного повышения механических свойств литого или наплавленного металла, модифицированного частицами порошка тугоплавкого соединения, , обработайного по предлагаемому способу, ожидаемлй экономический эффект составит 15-700 руб. на тонну отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования алюминиево-кремниевых сплавов | 2020 |

|

RU2743945C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СИЛУМИНОВ | 2000 |

|

RU2177048C1 |

| Способ пайки материалов | 1974 |

|

SU536905A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2567779C1 |

| Керамический флюс | 1980 |

|

SU933335A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2542191C1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2396365C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2618041C2 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 2013 |

|

RU2542044C1 |

.СПОСОБ ОБРАБОТКИ ПОРОШКА ТУГОПЛАВКОГО СОЕДИНЕНИЯ ПЕРЕД ВВЕДЕНИЕМ В РАСПЛАВЛЕННУЮ СТАЛЬ, включающий очистку частиц порошка в жидкой среде с помощью ультразвука и их металлизацию, отличаюади й-о с я тем, что, с целью повышения механических свойств стали, в качестве жидкой среды используют расплав эвтектики хлористого натрия, хлористого калия и фтористого лития, а металлизацию частиц осуществляют путем ввода в объем расплава эвтектики титана и хлористой меди при одновременном воздействии на расплав ультразвуковыми колебаниями с последующим охлаждением полученной компоS зиции.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Погодин-Алексеев Г.И., ГавРШ1ОВ В.М.- Методы введения в расплав труднорастворимой дисперсной фазы | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Погодин-Алексеев Г.И | |||

| и др | |||

| , Стальные сплавы-взвеси, полученные при помощи ультразвука | |||

| - Сб | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ультразвука в машиностроении | |||

| Изд-во ЦП НТО Машпром, 1963, с; 38. | |||

Авторы

Даты

1984-02-28—Публикация

1982-04-02—Подача