Изобретение относится к приборо-м строению, а именно к технике измерения статического и быстроизменяющегося давления емкостными датчиками давления.

Известен емкостной датчик давления, содержащий корпус с разделительной мембраной, воспринимащей давление, размещенные в корпусе рабочую мембрану, изолятор с нанесенным на него электродом, пружину, прижимающую изолятор к рабочей мембране и металлические прокладки, установленные между изолятором и рабочей мембраной и между рабочей и разделитель ной мембранами Л .

Недостатком данной конструкции датчика давления является изменение начального зазора между мембранами и изолятором с электродом из-за изме нений с изолятором в температурном диапазоне, что приводит к изменению начальной емкости и, как следствие, к снижению точности измерений.

Наиболее близким к предлагаемому является датчик давления, содержащий цилиндрический корпус с внутренней цилиндрической полостью, оболочка которого является подвижным электродом, и. размещенную во внутренней полости оболочки цилиндрическую втулку с нанесенными на ее внешней поверхности рабочим и компенсационными неподвижными электродами в виде колец 2 .

Недостатком данной конструкции датчика давления является только частичная компенсация изменения начального зазора между подвижным и неподвижными электродами и, следоеательно начальной емкости между электродами в температурном диапазоне, так как прогиб боковых -поверхностей оболочки корпуса различен возле компенсационных электродов и возле рабочего неподвижного электрода, что и служит источником температурной погрешности

Цель изобретения - повышение точности измерений за счет компенсации температурной погрешности.

Указанная цель достигается тем, что в емкостном датчике давления, содержащем цилиндрический корпус с энутренней цилиндрической полостью, оболочка которого является подвижным электродом, и размещенную во внутренней полости оболочки керамическую цилиндрическую втулку с нанесенными

на ее внешней поверхности неподвижными рабочим и компенсационным электродами, внутренняя цилиндрическая полость выполнена эксцентрично от-, носительно цилиндрического корпуса датчика давления, а неподвижные электроды выполнены в в.иде полуколец ориентированных средней своей частью к стенкам оболочки с минимальной и максимальной толщиной.

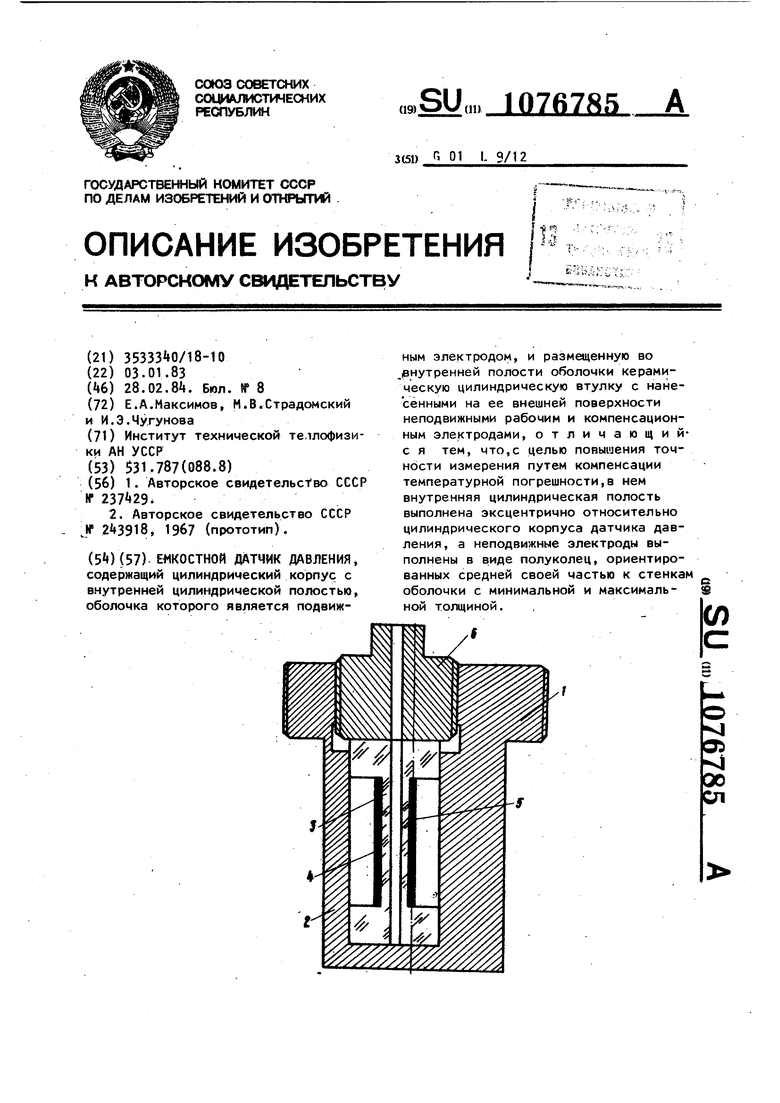

На чертеже изображен датчик, общий вид.

Емкостной датчик давления состоит из цилиндрического корпуса 1 с внутренней цилиндрической полостью, одна из боковых поверхностей которого чувствительна к давлению и является не подвижным электродом 2 керамической втулки 3 с нанесенными на нее рабочим Л и компенсационным 5 электродам в виде полуколец, втулка 3 закрепленв корпусе 1 посредством болта 6.

Керамическая втулка 3 выполнена в виде цилиндра и установлена во внутренней цилиндрической полости корпуса 1, которая расположена эксцентрично относительно цилиндрического корпуса 1, а электроды 4 и 5 - в виде полуколец, ориентированы средней своей частью к стенкам оболочки с минимальной и максимальной толщиной .

Датчик давления работает следующим образом.

При действии давления на корпус 1 его боковая поверхность, являющаяся подвижным электродом 2, прогибается и изменяется зазор и емкость между, электродом 2 и неподвижным рабочим, электродом 3. Изменение емкости вызывает разбаланс мостовой схемы, в которую включены емкости,и появление на ее выходе сигнала, соответствующего измеряемому давлению. При изменении температуры, воздействующе на датчик, зазор между корпусом 1 и втулкой 2 по всей длине окружности ее сечения изменяется на одну и ту же величину, что приводит к одинаковому изменению емкости между корпусом 1 и электродами k и 5. благодаря тому, что емкости включены в мостовую схему, температурные изменения рабочей емкости компенсируются соответствующим изменением компенсационной емкости.

Толщина стенок корпуса в местах расположения рабочего и компенсационного электродов выбирается исходя из обеспечения необходимой величины изменения рабочей емкости между под вижными и неподвижным электродами 2 и 4 под действием изменяемого дав ления и исключения влияния измеряемого давления на величину компенсационной емкости между корпусом и компенсационным электродом 5. По экспериментальным данным соотношение толщины стенок корпуса в местах расположения рабочего и компенсационного электродов должно быть не менее 1:5« Предлагаемый датчик позволяет существенно повысить точность измерения давления, погрешность измерения составляет 2,5% в диапазоне 1-10 мПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Емкостный датчик давления и способ его изготовления | 1990 |

|

SU1783333A1 |

| ЕМКОСТНЫЙ ДАТЧИК ИЗБЫТОЧНОГО ДАВЛЕНИЯ | 2001 |

|

RU2258913C2 |

| Датчик давления | 1989 |

|

SU1663461A1 |

| ДАТЧИК ВОДОРОДА В ГАЗОВЫХ СРЕДАХ | 2014 |

|

RU2602757C2 |

| ДАТЧИК ВОДОРОДА В ЖИДКИХ И ГАЗОВЫХ СРЕДАХ | 2014 |

|

RU2574423C1 |

| Компаратор пульсирующего давления | 1983 |

|

SU1091043A1 |

| Датчик давления | 1989 |

|

SU1770790A1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И РАЗНОСТИ ДАВЛЕНИЙ | 1997 |

|

RU2126533C1 |

| Датчик давления | 1990 |

|

SU1789896A1 |

| Преобразователь вихрей вихревого расходомера | 2018 |

|

RU2691285C1 |

ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ, содержащий цилиндрический корпус с внутренней цилиндрической полостью, оболочка которого является подвижным электродом, и размещенную во рнутренней полости оболочки керамическую цилиндрическую втулку с нанесенными на ее внешней поверхности неподвижными рабочим и компенсационным электродами, отличающийс я тем, что,с целью повышения точности измерения путем компенсации температурной погрешности,в нем внутренняя цилиндрическая полость выполнена эксцентрично относительно цилиндрического корпуса датчика давления, а неподвижные электроды выполнены в виде полуколец, ориентированных средней своей частью к стенкам оболочки с минимальной и максимальной толщиной. ч о: 00 ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ДАТЧИК ДАВЛЕНИЯ | 0 |

|

SU243918A1 |

Авторы

Даты

1984-02-28—Публикация

1983-01-03—Подача