Фи&1

Изобретение относится к измерительной технике и может быть использовано при создании датчиков механических величин, в частности емкостных датчиках абсолютного давления, предназначенных для измерения малых значений давления жидких и газообразных сред.

Известен вакуумметрический датчик, использующий деформационный преобразователь давления с плоской мембраной, которая является чувствительным элементом и разделяет объем преобразователя на две камеры - измерительную и опорную. В опорной камере около мембраны установлен электрод, образующий совместно с мембраной конденсатор. При изменении давления мембрана отклоняется от своего начального положения, изменяется величина емкости конденсатора, которая является мерой давления.

Известно также устройство, в котором камера опорного давления откачена и герметизирована. При этом остаточное давление в камере создается на 2-3 порядка ниже, чем предельно измеряемое нижнее давление.

Недостатками указанных известных ва- куумметрических датчиков является их температурная нестабильность, т.е. влияние изменения окружающей температуры на показания измерительного прибора и большая нелинейность их рабочей характеристики.

Наиболее близким к датчику давления по технической сущности и достигаемому эффекту является деформационный преобразователь давления ПДД-1 вакуумметра ВД-1. В этом преобразователе содержится размещенная в корпусе плоская мембрана, с одной стороны которой расположена камера измеряемого давления, а с другой - опорного давления, в которой размещен керамический диск с двумя измерительными элчектро- дами - центральным и периферийным на одинаковом расстоянии от мембраны. Для уменьшения влияния изменения окружающей температуры на показания прибора измерение величины давления проводится по разности изменений емкостей между мембраной и центральным электродом с одной Стороны и мембраной и периферийным электродом с другой стороны. В данном преобразователе также предусмотрена, за счет электронной схемы, коррекция нелинейности градуировочной характеристики по всем диапазоне измеряемых давлений, при этом относительная погрешность от нелинейности снижается до 5%.

Недостатком известного устройства является значительная погрешность по нелинейности рабочей характеристики (до 5%) и потери по чувствительности измерения, Оба данных обстоятельства связаны с тем, что реализация метода отношения емкостей дает значительный эффект в том случае, когда емкость эталонного конденсатора (т.е. конденсатора, находящегося на периферии), в процессе измерения остается постоянной. В данной же конструкционной схеме этого не происходит, и хотя изменение емкости эталонного конденсатора по сравнению с изменением емкости измерительного (центрального) конденсатора незначительно, однако является вполне достаточным для снижения чувствительности на 10-20%. Существенным недостатком данной конструкции является также то, что в ней достаточно трудно обеспечить одинаковую чувствительность изготавливаемых приборов. Данное обстоятельство связано с тем, что рабочий зазор между мембраной и керамическим диском достигается за счет набора прокладок, от толщины и количества которых будет зависеть размер между обкладками конденсаторов. Колебания данного размера (рабочего зазора) в каждом изготовленном приборе (за счет набегания допусков отдельных элементов) и приведет к разбросу по чувствительности в изготовленной партии преобразователей. В от о, в свою очередь, отрицательно сказывается на взаимозаменяемости приборов, расшифровке измеряемых параметров, дос говерности результатов измерения и т.д одним из важных недостатков известного технического решения является усложнение устройства за счет введения в него дополнительного электрического звена, компенсирующего нелинейный характер емкостной схемы преобразования, т.к. в данном случае приходится иметь дело не только с нелинейным характером изменения измерительной (рабочей) емкости, но также и с нелинейным характером изменения эталонной емкости. К тому же, существенного снижения нелинейности но удается достичь и электронной схемой, и, как было указано выше, она еще остается значительной (порядка 5%).

Известен способ изготовления емкостного датчика давления, по которому неподвижный металлический электрод (подложку) емкостного преобразователя предварительно подвергают механической обработке, получая на ее поверхности одну или несколько впадингв которые затем наносят изоляционный слой в виде расплава, в результате чего после отверждения расплавленного материала и удаления части слоя,

получают плоскую поверхность основания- подложки с одной (или несколькими) проводящем зоны (зонами), окруженную слоем изолятора. Недостатками известного способа выявляются из его сложности и трудоемкости, которые в конечном счете не обеспечивают достаточной сохранности сопротивления электрической изоляции емкостного преобразователя, так как и в процессе изготовления, и в процессе эксплуатации возможно нарушение нанесенного поверхностного изоляционного слоя, что в дальнейшем приведет к замыканию металлической подложки с корпусом прибора.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу является способ изготовления емкостного датчика давления, по которому после выполнения отдельных сборок мембранного узла и емкостного чувствительного элемента, сформированного на диэлектрической подложке, последний закрепляют в корпусе мембранного узла с помощью зажимной гайки, при этом обеспечение рабочего зазора между обкладками конденсаторов осуществляют за счет установки между мембраной и диэлектрической подложкой набора прокладок с гарантированным размером толщин. Каждая сборочная единица преобразователя при данной технологии имеет в конструктивном плане свои индивидуальные особенности. Недостаток известного способа-прототипа как раз и выявляется из индивидуальных особенностей изготовления сборок. Наличие определенной размерной, цепи и набегание допусков в ней практически не позволит получить между обкладками кочдексаторов одинаковый рабочий зазор во всех собранных преобразователях. Данное обстоятельство, как уже было сказано выше, ведет к разбросу по чувствительности измерительных цепей преобразователей и, в свою очередь, отражается на взаимозаменяемости приборов, достоверности их показаний и т Д.

Цель изобретения - снижение разброса по чувствительности изготавливаемых датчиков и уменьшение нелинейности их граду- ировочной характеристики.

Поставленная цель достигается тем, что в емкостном датчике давления, содержащем корпус с входным штуцером, закрепленную между ними плоскую металлическую мембрану, с одной стороны которой расположена камера измеряемого давления, а с другой - камора опорного давления, в которой размещен керамический диске двумя измерительными электродами:

центральным и периферийным, расположенными на одинаковом расстоянии от мембраны, между центральным и периферийным электродом на керамическом диске нанесен металлизированный слой, толщина которого равна величине рабочего зазора между мембраной и керамическим диском, причем штуцер выполнен в виде втулки и входящей в нее крышки, а рабочая часть

0 мембраны натянута на выполненный в корпусе внутренний цилиндрический бурт с помощью крышки штуцера.

Поставленная цель достигается тем, что в способе изготовления емкостного датчика

5 давления, заключающемся в выполнении мембранного узла, формировании и размещении емкостного чувствительного элемента в виде керамического диска с электродами внутри корпуса мембранного

0 узла, обеспечении рабочего зазора между мембраной и чувствительным элементом и последующем закреплении чувствительного элемента в мембранном узле, осуществляют натяжение закрепленной с корпусом

5 мембраны, регистрируя при этом параллельность ее плоскости относительно базовой поверхности корпуса, затем закрепляют емкостной чувствительный элемент в корпусе мембранного узла, обеспечив контакт

0 мембраны и дополнительного металлизированного слоя, выполненного на керамическом диске чувствительного алемента, одновременно контролируя положение мембраны относительно базовой поверхно5 сти корпуса и электрическое сопротивление между корпусом и дополнительным металлизированным слоем на чувствительном элементе. В процессе измерения давления начальное значение эталонной емкости со0 храняется потому, что практически отсутствуют прогиб кольцевого участка мембраны, составляющего одну из обкладок эталонного конденсатора, т.к. мала его эффективная площадь и, кроме того, при прогибе цент5 ральной части мембраны (обкладки измерительного конденсатора) происходит его дополнительное натяжение, Постоянство рабочего зазора во всех изготавливаемых изделиях в данном случае достигается тем,

0 что предоарительно фиксируют положение мембраны относительно базовой поверхности корпуса, например, с помощью цифрового индикатора, а затем обеспечивают контакт мембраны с технологическим слоем

5 на подложке, не нарушай при этом положение мембраны и контролируя момент замыкания между ними, например, с помощью омметра. Достигаемый, с точки зрения поставленной цели, результат также обусловлен прежде всего тем, что тонкопленочная

технология позволяет сформировать дополнительный металлизированный слой с размером его высоты, с точностью до одного микрона, при этом, конечно же, необходимо учитывать, что высота дополнительного слоя должна быть в несколько раз больше высоты информативных слоев. И, наконец, технология сборки позволяет закрепить чувствительный элемент таким образом в мембранном узле, что рабочий зазор между мембраной и подложкой чувствительного элемента для всех изготовленных изделий будет оставаться постоянным и не будет зависеть от наличия допусков всех элементов размерной цепи

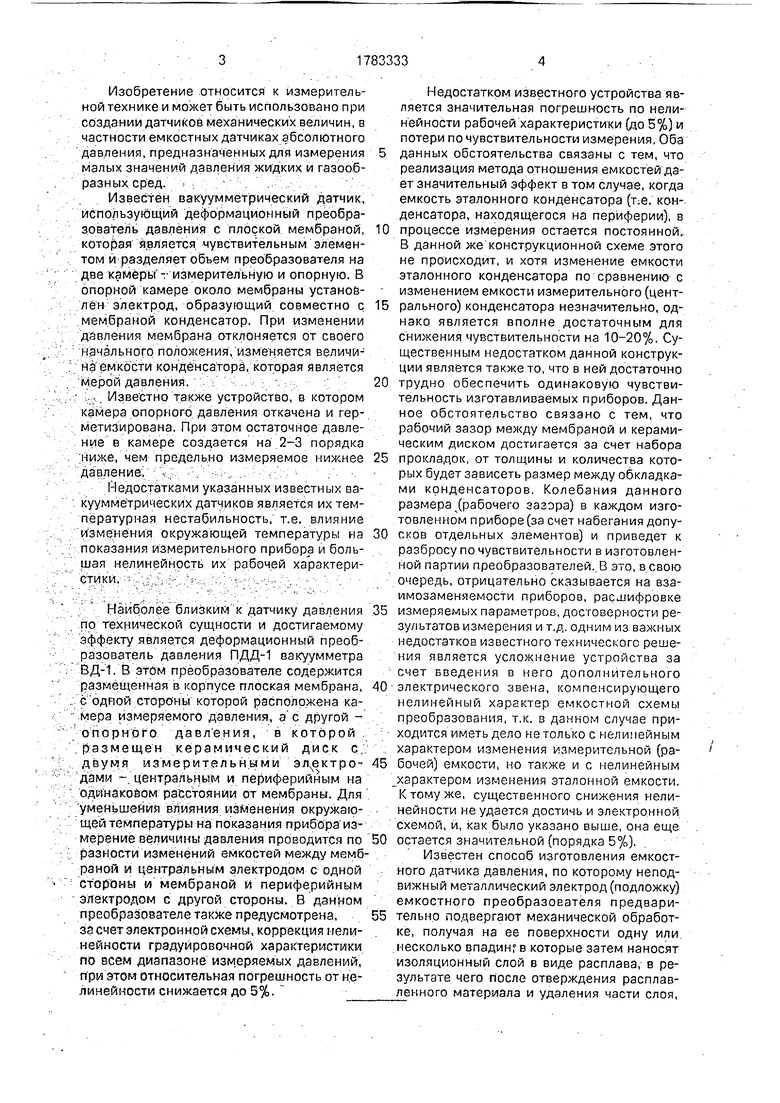

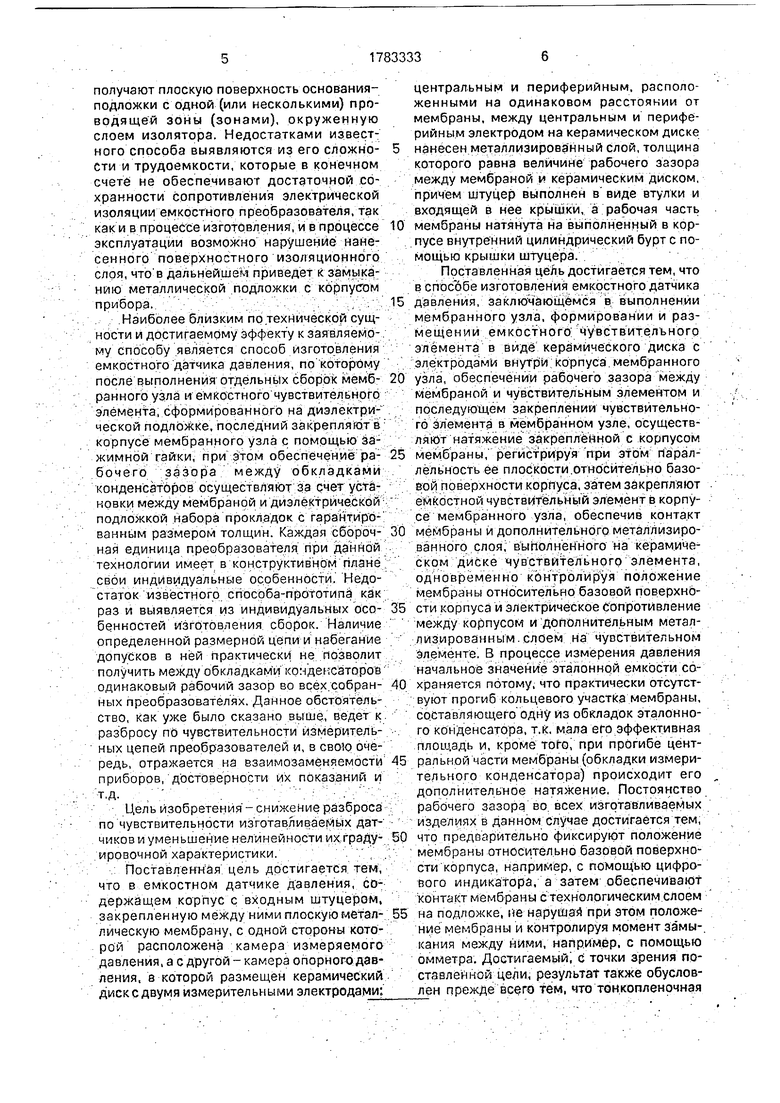

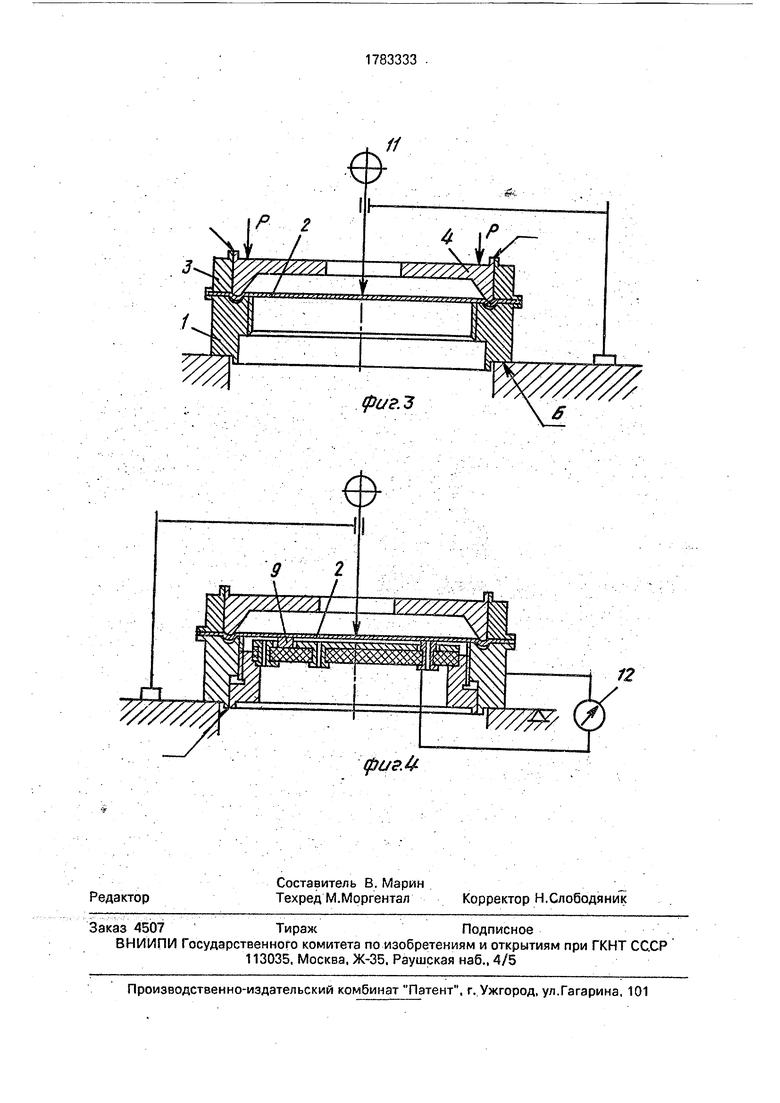

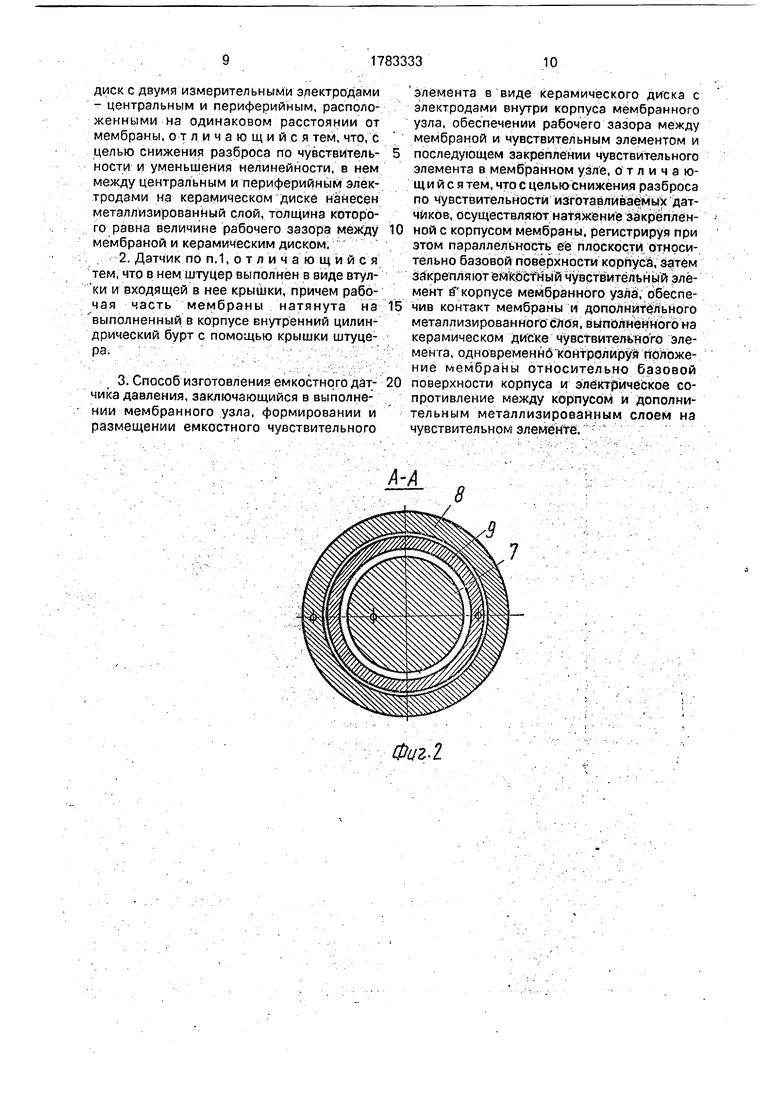

На фиг.1 представлена конструкция предлагаемого емкостного датчика давления, 1 - корпус, 2 - мембрана; 3 - обойма; 4

-кольцо, 5 - диэлектрическая подложка; б

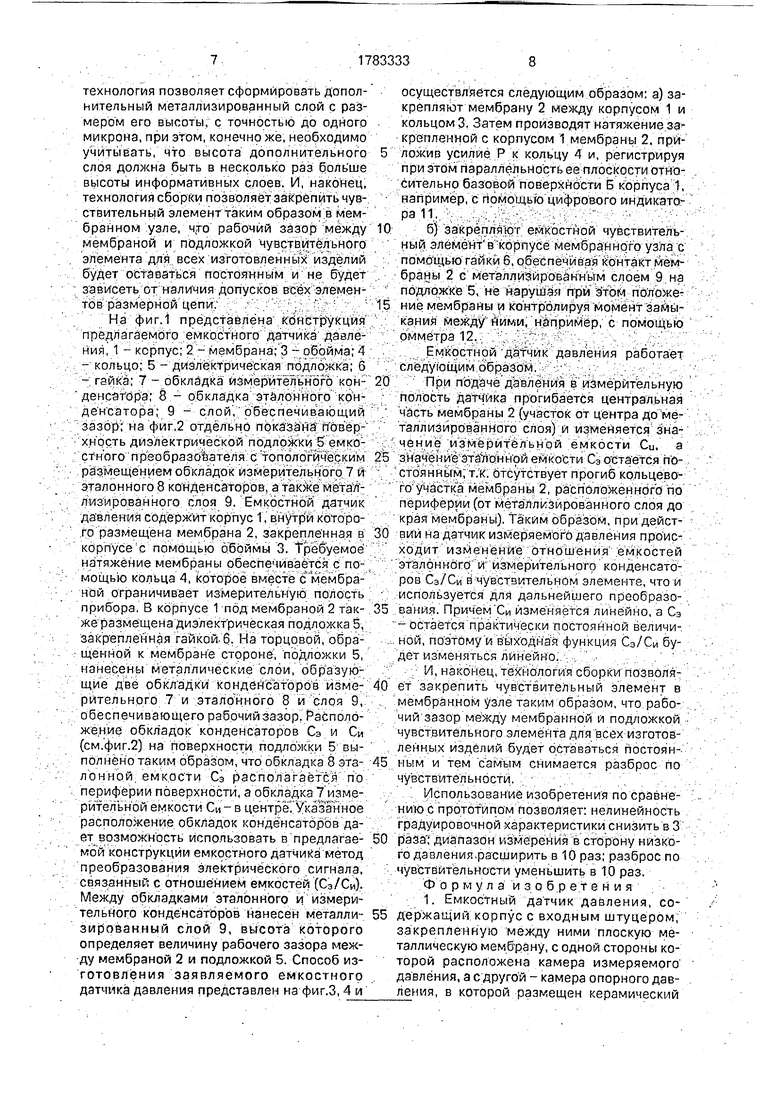

-гайка; 7 - обкладка измерительного конденсатора; 8 - обкладка эталонного конденсатора; 9 - слой, обеспечивающий зазор; на фиг,2 отдельно показана поверхность диэлектрической подложки 5 емкостного преобразователя с топологическим размещением обкладок измерительного 7 и эталонного 8 конденсаторов, а также металлизированного слоя 9. Емкостной датчик давления содержит корпус 1, внутри которого размещена мембрана 2, закрепленная в корпусе с помощью обоймы 3. Требуемое натяжение мембраны обеспечивается с помощью кольца 4, которое вместе с мембраной ограничивает измерительную полость прибора В корпусе 1 под мембраной 2 также размещена диэлектрическая подложка 5, закрепленная гайкой 6. На торцовой, обращенной к мембране стороне, подложки 5, нанесены металлические слои, образующие две обкладки конденсаторов измерительного 7 и эталонного 8 и слоя 9, обеспечивающего рабочий зазор. Расположение обкладок конденсаторов Сэ и Си (см фиг.2) на поверхности подложки 5 выполнено таким образом, что обкладка 8 эта- лонной емкости Сэ располагается по периферии поверхности, а обкладка 7 изме- pиfeльнoй емкости Си - в центре Указанное расположение обкладок конденсаторов дает возможность испопьзовать в предлагаемой конструкции емкостного датчика метод преобразования электрического сигнала, связанный с отношением емкостей (Сэ/Си). Между обкладками эталонного и измерительного конденсаторов нанесен металли зированный слой 9, высота которого определяет величину рабочего зазора между мембраной 2 и подложкой 5. Способ изготовления заявляемого емкостного датчика давления представлен на фиг.3,4 и

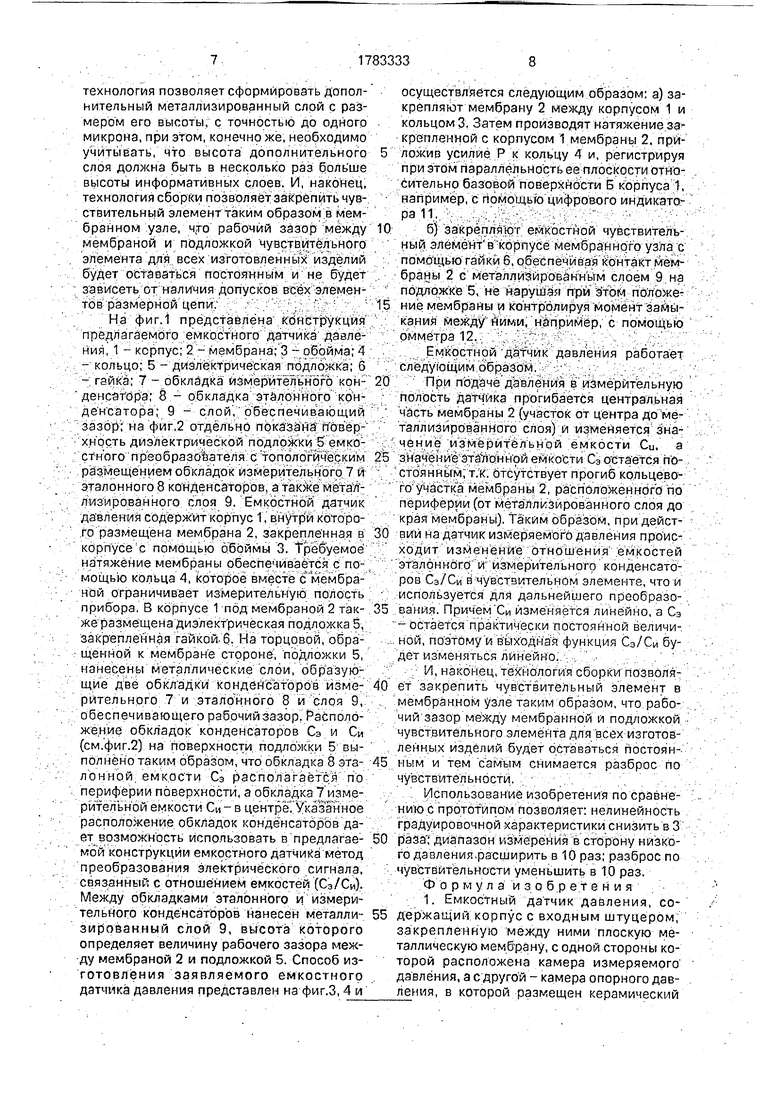

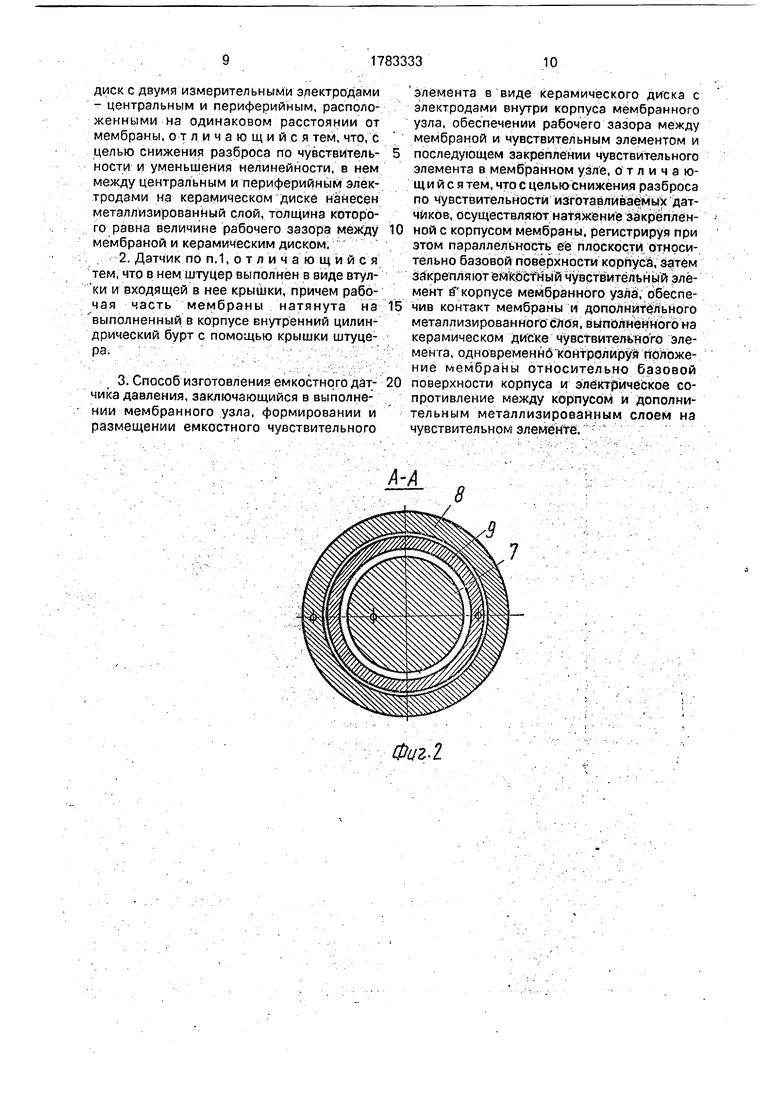

осуществляется следующим образом: а) закрепляют мембрану 2 между корпусом 1 и кольцом 3. Затем производят натяжение закрепленной с корпусом 1 мембраны 2, приложив усилие Р к кольцу 4 и, регистрируя при этом параллельность ее плоскости относительно базовой поверхности Б корпуса f, например, с помощью цифрового индикатора 11.

0 б) закрепляют емкостной чувствительный элемент в корпусе мембранного узла с помощью гайкм 6, обеспечивая контакт мембраны 2 с металлизированным слоем 9 на подложке 5, не нарушая при этом положе5 ние мембраны и контролируя момент замыкания между ними, например, с помощью омметра 12.

Емкостной датчик давления работает следующим образом

0 При подаче давления в измерительную полость датчика прогибается центральная часть мембраны 2 (участок от центра до металлизированного слоя) и изменяется значение измерительной емкости Си. а

5 значение эталонной емкости Сэ остается постоянным, т.к. отсутствует прогиб кольцевого участка мембраны 2, расположенного по периферии (от металлизированного слоя до края мембраны) Таким образом, при дейст0 вии на датчик измеряемого давления происходит изменение отношения емкостей эталонного и измерительного конденсаторов Сэ/Си в чувствительном элементе, что и используется для дальнейшего преобразо5 вания. Причем Си изменяется линейно, а Сэ -остается практически постоянной величиной, поэтому и выходная функция Сэ/Си будет изменяться линейно.

И, наконец, технологи сборки позволя0 ет закрепить чувствительный элемент в мембранном узле таким образом, что рабочий зазор между мембранной и подложкой чувствительного элемента для всех изготовленных изделий будет оставаться постоян5 иым и тем самым снимается разброс по чувствительности

Использование изобретения по сравнению с прототипом позволяет: нелинейность градуировочной характеристики снизить в 3

0 раза; диапазон измерения в сторону низкого давления расширить в 10 раз; разброс по чувствительности уменьшить в 10 раз. Формула изобретения 1. Емкостный датчик давления, со5 держащий корпус с входным штуцером, закрепленную между ними плоскую металлическую мембрану, с одной стороны которой расположена камера измеряемого давления, а с другой - камера опорного давления, в которой размещен керамический

диск с двумя измерительными электродами - центральным и периферийным, расположенными на одинаковом расстоянии от мембраны, отличающийся тем, что, с целью снижения разброса по чувствительности и уменьшения нелинейности, в нем между центральным и периферийным электродами на керамическом диске нанесен металлизированный слой, толщина которого равна величине рабочего зазора между мембраной и керамическим диском.

2.Датчик по п.1,отличающийся тем, что в нем штуцер выполнен в виде втул- ки и входящей в нее крышки, причем рабочая часть мембраны натянута на

выполненный в корпусе внутренний цилиндрический бурт с помощью крышки штуцера.

3.Способ изготовления емкостного датчика давления, заключающийся в выполнении мембранного узла, формировании и размещении емкостного чувствительного

элемента в виде керамического диска с электродами внутри корпуса мембранного узла, обеспечении рабочего зазора между мембраной и чувствительным элементом и

последующем закреплении чувствительного элемента в мембранном узле, отличающийся тем, что с цельюснижения разброса по чувствительности изготавливаемых датчиков, осуществляют натяжение закрепленной с корпусом мембраны, регистрируя при этом параллельность ее плоскости относительно базовой поверхности корпуса, затем закрепляют емкостный чувствительный элемент в корпусе мембранного узла, обеспечив контакт мембраны и дополнительного металлизированного слбя, выполненного на керамическом ди ске чувствительного элемента, одновременнб контролируя положение мембраны относительно базовой

поверхности корпуса и электрическое сопротивление между корпусом и дополнительным металлизированным слоем на чувствительном элементе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1990 |

|

RU2014581C1 |

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2179308C1 |

| Датчик давления | 1989 |

|

SU1663461A1 |

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2003 |

|

RU2251087C2 |

| ВИХРЕВОЙ РАСХОДОМЕР, ЕМКОСТНЫЙ ДИФФЕРЕНЦИАЛЬНЫЙ ДАТЧИК И СПОСОБ ПРЕОБРАЗОВАНИЯ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ В ЭЛЕКТРИЧЕСКИЙ СИГНАЛ | 2004 |

|

RU2279639C2 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2011 |

|

RU2485464C1 |

| ДАТЧИК И СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2003 |

|

RU2267757C2 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 2001 |

|

RU2229107C2 |

| ДАТЧИК ДАВЛЕНИЯ | 1991 |

|

RU2023996C1 |

| ДАТЧИК ДАВЛЕНИЯ | 2004 |

|

RU2285249C2 |

Изобретение относится к измерительной технике. Цель изобретения: снижение разброса по чувствительности и уменьшение нелинейности градуировочной характеристики. Сущность изобретения: емкостный датчик давления содержит корпус 1, внутри которого размещена мембрана 2, закрепленная в корпусе 1 с помощью обоймы 3. Требуемое натяжение мембраны обеспечивается с помощью кольца 4. Под мембраной 2 оазмещена диэлектрическая подложка 5, закрепленная гайкой 6. На подложку 5 нанесены обкладки измерительного 7 и эталонного 8 конденсаторов и слой 9, обеспечивающий рабочий зазор. Способ изготовления датчика осуществляют, закрепляя мембрану 2 между корпусом 1и обоймой 3, затем натягивают мембрану 2кольцом 4 при контроле параллельности ее поверхности относительно базовой поверхности корпуса 1, далее закрепляют подложку 5 гайкой б, обеспечивая контакт мембраны 2 с металлизированным слоем 9. Положительный эффект: снижение нелинейности в 3 раза, снижение разброса по чувствительности в 10 раз. 2 с. и 1 з.п. ф-лы, 4 ил. (Л С

9

7

фцг-1

фшгЛ

| Патент США № 4562742, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электронная промышленность, 1984, 1,c.82 - прототип. | |||

Авторы

Даты

1992-12-23—Публикация

1990-08-14—Подача