2. Опалубка для возведения монолитной бетонной оболочки, включающая пневмонадувной каркас и щит, установленный по внешнему контуру каркаса, отличающаяся тем, что, с целью сокращения сроков возведения монолитной бетонной оболочки и снижения расхода бетонной смеси, полимерный

щит армирован термопередающими элементами, опалубка снабжена внешней контурозадающей оболочкой, внутри которой закреплены ремни жесткости, длина которых равна толщине возводимой бетонной оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗВЕДЕНИЯ СЕЙСМОСТОЙКОЙ БЕТОННОЙ КРЕПИ | 2012 |

|

RU2509893C1 |

| Пневматическая опалубка для подземных работ | 1971 |

|

SU787663A1 |

| Пневматическая опалубка для подземных работ | 1982 |

|

SU1027402A1 |

| СПОСОБ ВОЗВЕДЕНИЯ КУПОЛЬНОГО ПОКРЫТИЯ КУЛЬТОВОГО СООРУЖЕНИЯ | 2010 |

|

RU2439254C1 |

| Пневматическая опалубка | 1982 |

|

SU1040087A1 |

| СПОСОБ ВОЗВЕДЕНИЯ МАЛОЭТАЖНЫХ ЗДАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2057864C1 |

| Пневматическая опалубка для возведения монолитных железобетонных сооружений | 1980 |

|

SU910979A1 |

| Пневматическая секционная опалубка | 1984 |

|

SU1240905A1 |

| Пневматическая опалубка для возведения монолитных железобетонных сооружений | 1981 |

|

SU996682A1 |

| Способ крепления горных выработок | 1977 |

|

SU625044A1 |

1. Способ возведения монолитной бетонной оболочки, включающий последовательный монтаж на почве выработки пневмонадувного каркаса и щита, наполнение пневмонадувного каркаса сжатым воздухом и заполнение защитного пространства бетонной смесью, отличающийся тем, что, с целью сокращения сроков возведения монолитной бетоиной оболочки и снижения jjacхода бетонной смеси, перед нагнетанием воздуха в пневматический каркас используют полимерный щит, нагревают его до приобретения им эластичных свойств и укладывают на него сверху контурозадающую пневмооболочку, наполняемую сжатым воздухом вслед за пневматическим каркасом, после установки полимерного щита производят его охлаждение до температуры, при которой он становится жестким, выпускают воздух и извлекают контурозадающую пневмооболочс 9 ку и пневматический каркас, затем после затвердевания бетонной смеси в защитном (Л пространстве производят повторный нагрев полимерного щита и отрыв его от бетоиной оболочки. оо о ас

1

Изобретение относится к горному делу и может быть использовано для крепления горных выработок.

Известен способ, при котором монолитную бетонную оболочку формируют путем укладки на почву выработки надувного каркаса жесткости, сверху которого уклады вают оболочку из эластичного материала, служащего щитом, к закрепляют ее в почве выработки анкеровкой, после чего наполняют надувной каркас жесткости сжатым воздухом и заполняют защитное пространство бетонной смесью.

Устройство для осуществления способа включает внешнюю оболочку из эластичного материала, выполняющую роль щита, и трубчатый надувной каркас жесткости .

Однако данный способ создания бетонной оболочки заранее предполагает перерасход бетонной смеси. В результате проходки горной выработки в крепких горных породах буровзрывным методом образуется изломанная линия контура выработки. Поэтому форма закладочного объема образуется в результате ограничения ее с одной стороны ломаным контуром массива, а с другой - плавной линией пневмонадувного трубчатого каркаса и эластичной оболочкой. Толщина получаемой бетонной оболочки меняется в зависимости от величины изломанности контура массива и обуславливает перерасход бетонной смеси в местах отклонения контура от проектной линии сечения.

Способ возведения бетонной оболочки предполагает такие дополнительные операции: закрепление краев эластичной оболочки в почве выработки для предотвращения ухода бетонной смеси при бетонировании во внутрь выработки, и анкеровку пневмонадувного трубчатого каркаса по почве выработки для предотвращения его отжима весом бетонной смеси при бетонировании. Выполнение этих операций увеличивает время монтажа и демонтажа, повышает трудоемкость работ, увеличивает сроки крепления. Конструкция опалубки обладает следуют щими недостатками.:

Жесткость несущей конструкции опалубки создается пневмонадувным каркасом и определяется давлением воздуха, которым

его заполняют. Для поддержания бетонной смеси в защитном объеме, которая имеет значительный вес, необходима конструкция значительной жесткости. Это требует применения в конструкции опалубки громоздких элементов, заполняемых высоким давлением. Эти элементы и оборудование для поддержания в них давления загромождают сечение выработки на все время твердения смеси.

Конструкция опалубки не позволяет применять комплект ее элементов для бетонирования различных по конфигурации и размерам сечений выработки, так как вид и размеры изготовленной таким образом опалу ки заданы при изготовлении самих элементов опалубки.

Несовершенство конструкции заключается в том, что опалубка не может отразить по форме контур массива, при этом увеличивается расход бетонной смеси в местах переборов сечения выработки.

Сложность узла закрепления трубчатого каркаса в почве выработки обуславливает увеличение времени на монтаж и демонтаж каркаса, что затягивает сроки крепления.

Известен способ возведения монолитных бетонных оболочек, при котором производят последовательное укладыва ние на почву выработки пневмоиадувного каркаса, щита, наполнение пневмонадувного каркаса сжатым воздухом и заполнение защитного пространства бетонной смесью.

К недостаткам данного способа можно отнести следующее.

Необходимость постоянного поддерживания давления в пневмонадувном каркасе в целях удержания бетонной смеси в заданном положении, что влечет за собой перекрытие сечения выработки пневмонадувным каркасом на все время твердения смеси. Это, в свою очередь, ведет k нарушению режима вентиляции данного участка, прекращению эксплуатации выработки для целей передвижения людей н механизмов. Таким образом, данный способ не позволяет совмещать операцию по креплейию с использованием выработки для транспортных целей.

Защитный объем при таком способе образуется ломаным контуром массива и плавной изогнутостью формы опалубки, толщина получаемой таким образом бетонной оболочки колеблется в значительных пределах и обусловлена изломом контура массива. Это приводит к перерасходу бетонной смеси при наличии значительного отклонения контура массива от контура опалубки.

Таким образом, данный способ возведения монолитной бетонной оболочки не обеспечивает рационального использования бетонной смеси, не позволяет использовать для эксплуатации выработку во время твердения бетонной смеси.

Наиболее близким к изобретению является устройство опалубки для осуществления известного способа, содержащее пневмонадувной каркас в виде пневмобаллонов и гибкий щит, устанавливаемый по внешнему контуру каркаса 2J.

Несовершенство конструкции заключается в следующем.

Невозможность задания каркасу и гибкому щиту произвольной формы в виде ломаной кривой, соответствующей контуру выработки, что обусловлено округленностью форм баллонов. Это приводит к перерасходу бетонной смеси при совпадении перебора на контуре массива с вогнутостью на щите. Пневмонадувкой каркас, наполненный - сжатым воздухом и выполняющий роль нег сущей конструкции, занимает сечение выработки на протяжении всего времени твердения бетона. Поэтому в течение этого времени невозможно производить различные работы на данном участке, т. е. прекращается эксплуатация выработки в целях перемещения по ней людей, грузов и механизмов. Многоэлементность опалубки осложняет ее монтаж и демонтаж, затягивает сроки возведения крепления.

Целью изобретения является сокращение сроков возведения монолитной бетонной оболочки и снижение расхода бетонной смеси.

Цель достигается тем, что согласно способу возведения монолитной бетонной оболочки, включающему последовательный монтаж на почве выработки пневмонадувного каркаса и щита, наполнение пневмонадувного каркаса сжатым воздухом и заполнение защитного пространства бетонной смесью, перед нагнетанием воздуха в пневматический каркас используют полимерный щит, нагревают его до приобретения им эластичных свойств и укладывают на него сверху контурозадающую пневмооболочку, наполняемую .сжатым воздухом вслед за пневматическим каркасом, после установки полимерного производят его охлаждение до температуры, при которой он становится жестким, выпускают воздух и извлекают контурозадающую пневмооболочку и пневматический каркас, затем после затвердения бетонной смеси в защитном пространстве производят повторный нагрев полимерного щита и отрыв его от бетонной оболочки.

При этом в устройстве для возведения монолитной бетонной оболочки, включающем пневмонадувной каркас и щит, установленный по внешнему контуру каркаса, поУ1имерный щит армирован термопередающими элементами, опалубка снабжена внешней контурозадающей оболочкой, внутри которой закреплены ремни жесткости, длина которых равна толщине возводимой бетонной оболочки.

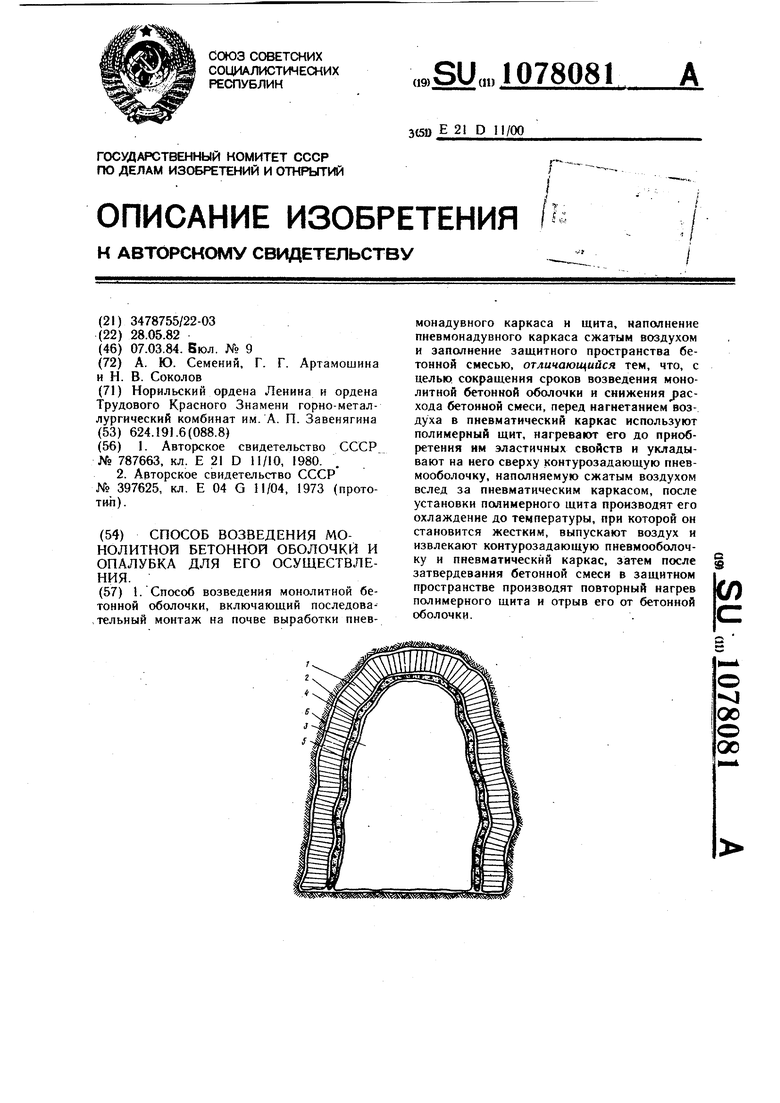

На чертеже представлена предлагаемая конструкция, общий вид.

Опалубка содержит внешнюю коитурозадающую оболочку 1, внутри которой располс жены ремни 2 жесткости, пневмонадувной каркас 3 и полимерный щит 4, расположенный между контурозадающей оболочкой I и пневмонадувным каркасом 3. Щит

- армирован термопередающими элементами 5 (например, нихромовой проволокой). Опалубка установлена в горной выработке 6. Способ осуществляют следующим образом. На почву выработки последовательно

5 укладывают пневматический каркас 3, щит 4, сверху на который укладывают контурозадающую оболочку , и при помощи термоэлементов 5 производят нагрев щита 4 до температуры близкой к температуре стеклования полимерного материала щита. Пос0 ле приобретения полимерным щитом 4 необходимой эластичности, производят наполнение пневматического каркаса 3 сжатым воздухом до тех пор, пока полимерный щит 4 с уложенной на него контурозадающей оболочкой 1 не придет в полное соприкосно вение с контуром горной выработки 6. После этого производят нагнетание сжатого воздуха в контурозадающую оболочку I до давления наполнения каркас-оболочки 3. Этим отодвигают полимерный щит 4 от контура

0 горной выработки 6 на толщину контурозадающей оболочки 1, обусловленной ремнями 2 жесткости; форма контура горной выработки 6 передается полимерному щиту 4, при этом устанавливается постоянная величина зазора между контуром выработки и

5 полимерным щитом 4 по всеМу периметру выработки. В этом положении полимерный щит 4 охлаждают до тех пор, пока он не приобретает необходимую прочность и жесткость для выполнения им грузонесущнх функций каркаса. После этого спускают воздух и извлекают контурозадающую оболочку Г и пневматический каркас 3. Таким образом, получают жесткий щит 4 из полимерного материала, способный самостоятельно выполнять роль каркасного грузонесу5l щего элемента и удерживать бетонную смесь в необходимом положении. Щит 4 полностью .повторяет контуры массива 6 выработки и гозволяет производить различного рода ра5оты под своим перекрытием, не загромождая сечения выработки. После извлечения пневматического каркаса 3 и коитурозадающей оболочки 1, производят нагнетание бетонной смеси в защитное пространство. Снятие полимерного щита 4 производят после затвердения бетонной смеси путем повторного нагрева полимерного материала щита до приобретения им эластичных свойств и отрыва его от бетона. Снижение расхода бетонной смеси достигается тем, что опалубка д(И1олиительно снабжена контурозадаюшей оболочкой, заполняемой воздухом с давлением, равным давлению пневматического каркаса и по всему периметру выработки внещией стороной находится в соприкосновении с массивом. При этом контурозадаюшая оболочка снабжена ремнямн жесткости, задающнмн ей определенную толщину. Каркас-оболочка, выполиеиная внде цельного цнлиидра, позвол«1ет равномерно передавать отпор на щит по всей своей площади, так как щит зажат между двумя пневматическими оболочками, заполненными с одинаковым давлением, если толщина одной постоянна (контурозадающей), то он воспроизводит полное отображение массива н приобретает форму контура горной выработки, а другая оболочка имеет способность к «безграничному расщнренню. Прн помощн этого достнгается равное удаление всех точек контура масси ва от контура щита и, как следствие, сокра щение перерасхода бетонной смеси на заполнение излищков сечения выработки, образованных в результате проходки. Предотвращение загромождаемости сечеиия выработки достигается тем, что щит выполнен из полимерного материала, обладающего аморфными свойствами. Материал щита может приобретать или значительную пластичность при нагревании и, следовательно, прннимать любые формы без приложения значительного усилия, или значительнуК) твердость и жесткость при охлаждении.. Будучи жестким щит может самостоятельно выполнять роль несущей конст|)укции для поддержания бетонной смеси в процессе твердения, что позволяет извлекать пневмокаркас, освобождая тем самым сечение выработки для передвижений и производства работ на этом участке. Сокращение сроков возведения монолитных бетонных оболочек достигается тем, что вся опалубка выполнена из трех элементов - контурозадающей пневмооболочки, полимерного щита и пневмонадувного каркаса, которые не тяжелы, просты в обращении, не требуют каких-либо работ по обеспечению их взаимосвязанной работы. Кроме того, с данными элементами производятся простейщего вида операции, не требующие значительных затрат ручного труда.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматическая опалубка для подземных работ | 1971 |

|

SU787663A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| В П Т Бинститут | 0 |

|

SU397625A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-03-07—Публикация

1982-05-28—Подача