Изобретение относится к холодильной технике, а более конкретно к промышленному использованию эффекта вихревого температурного разделения расширяющегося потока в устройствах для охлаждения газа, преимущественно с несколькими вихревыми камерами (вихревыми трубами), для систем технологического кондиционирования и воздушного охлаждения в различных областях промышленности: в приборостроении и металлургии, металлообработке и судостроении, на транспорте и в зонах поддержания необходимой температуры при экстремальных параметрах окружающей среды, отсутствии возможности обслуживания охладителя, минимальных разрешенных габаритных размерах, особых условиях эксплуатации аппарата и т.д.

Известен газоохладительный аппарат, содержащий корпус с размещенными в нем по окружности вихревыми трубами, примыкающими со стороны диафрагмы к отводящему коллектору, и газоподводящий тракт, соединенный с сопловыми вводами вихревых труб. Газоподводящий тракт выполнен в виде впускного патрубка и промежуточного коллектора, связанных друг с другом системой труб и перегородок [1].

Недостатком известного аппарата является то, что он состоит из большого число деталей в форме сопел, кожухов, перегородок, патрубков, коллекторов, герметично сопрягаемых в единый блок, т.е. включает сложную совокупность технологически разнородных элементов. Этот блок трудоемок в изготовлении, недостаточно ремонтопригоден и характеризуется при эксплуатации в экстремальных условиях значительной вероятностью потери герметичности в одном из многочисленных соединений (каналов).

Наиболее близким по технической сущности и достигаемому результату является газоохладительный аппарат, содержащий корпус с размещенными в нем по окружности вихревыми трубами, сопловые вводы которых выполнены в виде единой шайбы с профилированными вырезами, подключенными к газоподводящему тракту, который размещен по оси корпуса. Отводящий коллектор охлажденного газа (воздуха) примыкает к упомянутой шайбе, имеет регулировочные клапаны, число которых равно числу вихревых труб, и выведен к охлаждаемому объекту осевым каналом [2] . В этом техническом решении, принятом за прототип, достигнуто уменьшение общего числа деталей при размещении всех сопловых вводов в единой шайбе с профилированными вырезами.

Недостатком известного газоохладителя является конструктивная сложность, трудоемкость изготовления деталей и сборки изделия, сложность регулирования температурного режима работы. В охладителе много сопрягаемых друг с другом элементов и герметизируемых стыков. Для изготовления аппарата требуется использовать разнородные материалы и разнородные технологические операции и процессы, малопригодные для условий конвейерной (серийной) сборки изделий. При регулировке режима работы аппарата-прототипа приходится использовать несколько клапанов, а не единый управляющий орган. При этом доля холодного потока неизменна (100%), следовательно, при постоянном давлении сжатого газа на входе в газопроводящий тракт невозможно менять температуру охлажденного газа на выходе из отводящего коллектора иначе как только путем ухудшения термодинамической эффективности работы аппарата, а именно: либо дросселированием на полузакрытых клапанах охлажденного потока, либо уменьшением расхода охлаждающей воды и ухудшением интенсивности охлаждения ею.

К недостаткам прототипа следует отнести также жесткую "предопределенность" формы (очертаний) аппарата - это всегда цилиндр, в котором газоподводящий тракт обязательно на оси цилиндра, а вихревые камеры обязательно расположены по кругу относительно оси аппарата. Это ограничивает возможности конструкторской компоновки аппарата и возможности установки изделия на охлаждаемых объектах в стесненном пространстве.

Кроме того, применение воды для охлаждения вихревых труб, подвод и отвод ее без утечек, транспортировка ее в аппарате посредством громоздкого циркуляционного электронасоса - эти недостатки делают использование аппарата недопустимым или затруднительным в большинстве потенциальных областей применения.

Перечисленные недостатки в совокупности приводят к главному недостатку - невозможности миниатюризации известного газоохладителя без существенного увеличения производственных затрат, без заметного падения термодинамической эффективности, обусловленного т. наз. "масштабным" фактором, проявляющимся особенно резко при переходе к использованию вихревых камер диаметром 10 мм и менее.

Между тем, как подтверждено промышленным опытом и маркетинговыми исследованиями [3] , наибольшая потребность существует именно в многоцелевых микроохладителях (холодопроизводительностью менее 0,1-0,2 кВт) для "точечного" и "многоточечного" обдува зон в электронных шкафах, кабинах, на горячих производствах, вдоль конвейерных лент и т.д. при максимально широком диапазоне температур охлажденного потока. Использование многокамерных аппаратов в этом случае упростит шумоглушение и позволит существенно уменьшить материалоемкость и габаритный объем охладителя: при заданной холодопроизводительности можно вдвое уменьшить габаритный объем, например, используя в изделии четыре вихревые камеры (соответствующего диаметра), а не одну.

Однако для известного многокамерного газоохладителя [2] миниатюризация затруднительна или недоступна, т.к. с ростом числа вихревых камер в нем растет число изготавливаемых и сопрягаемых деталей, т.е. растут производственные затраты. И, одновременно, ухудшается энергетическая эффективность из-за действия масштабного фактора - аппарат становится дороже не только в изготовлении, но и в эксплуатации.

В основу изобретения положена задача расширения рабочего диапазона температур охлажденного потока и упрощения регулировки рабочего режима, а также упрощения аппарата и расширения возможностей его миниатюризации, снижения производственных затрат, повышения термодинамической эффективности при взаимодействии друг с другом вихревых камер диаметром 10 мм и менее.

Поставленная задача решается тем, что в предлагаемом вихревом газоохладителе, содержащем корпус с вихревыми камерами (вихревыми трубами), отводящий коллектор с выпускными отверстиями охлажденного потока и шайбу с профилированными вырезами, соединенными с газоподводящим трактом, корпус и отводящий коллектор выполнены в виде двух монолитных деталей, выпускные отверстия охлажденного потока и вихревые камеры выполнены в виде соосных сквозных отверстий, соответственно, в коллекторе и корпусе, при этом в корпусе со стороны, противолежащей коллектору, выполнено по крайней мере одно отверстие для выпуска горячего потока и корпус снабжен заслонкой, установленной с возможностью перемещения, например на резьбе.

В предлагаемом газоохладителе, преимущественно миниатюрном с вихревыми камерами диаметром 10 мм и менее, в корпусе выполнена дополнительная камера, в которой размещены турбулизатор потока, например крестовина, и вибратор, закрепленный на турбулизаторе, а вихревые камеры выведены в дополнительную камеру, при этом профилированные вырезы в шайбе соединены с газоподводящим трактом посредством по крайней мере одного отверстия в корпусе со стороны коллектора.

В предлагаемом газоохладителе отверстие для соединения профилированных вырезов шайбы с газоподводящим трактом выполнено в виде кольцевой канавки в корпусе, охватывающей вихревые камеры, отверстие для выпуска горячего потока имеет вид кольцевой канавки, охватывающей дополнительную камеру, а заслонка снабжена упругой мембраной.

В предлагаемом газоохладителе в коллекторе со стороны корпуса выполнено по крайней мере одно отверстие для соединения профилированных вырезов шайбы с газоподводящим трактом.

В предлагаемом газоохладителе шайба с профилированными вырезами выполнена за одно целое с корпусом, например, при числе вихревых камер четыре и более.

В предлагаемом газоохладителе шайба с профилированными вырезами выполнена за одно целое с коллектором, например, при числе вихревых камер менее четырех.

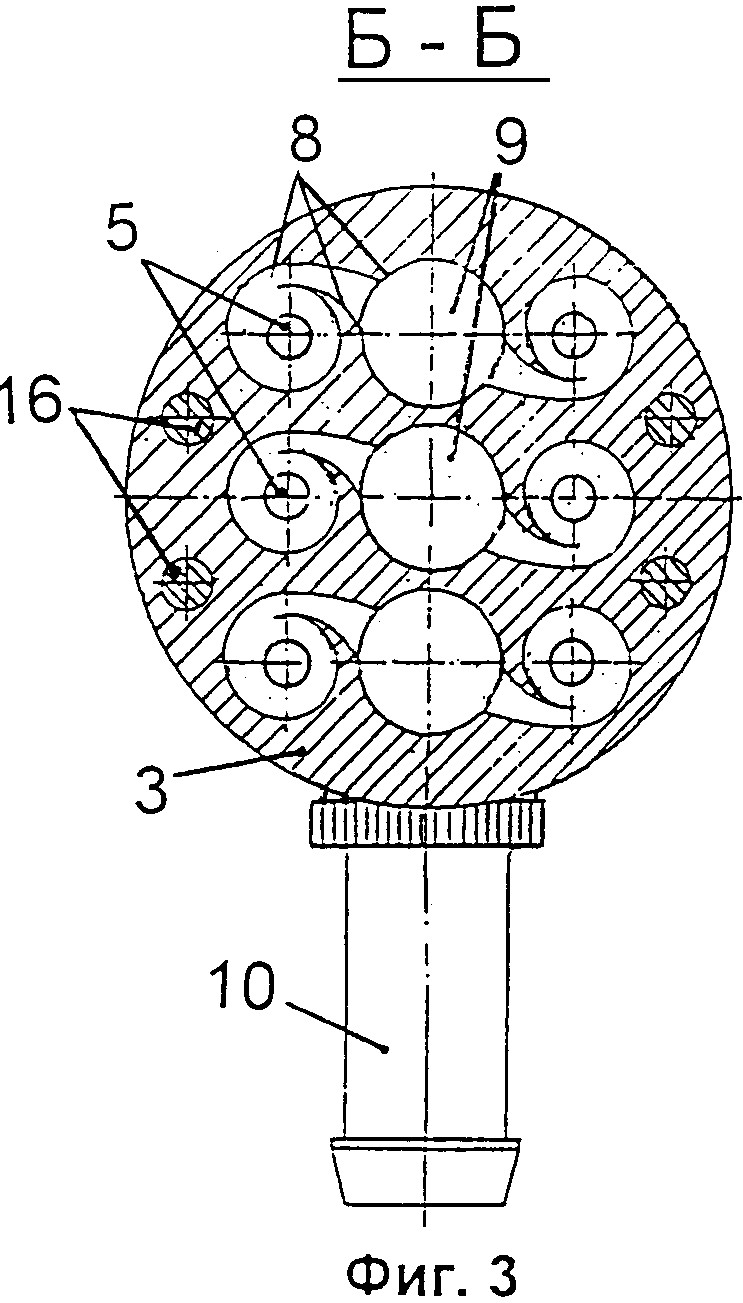

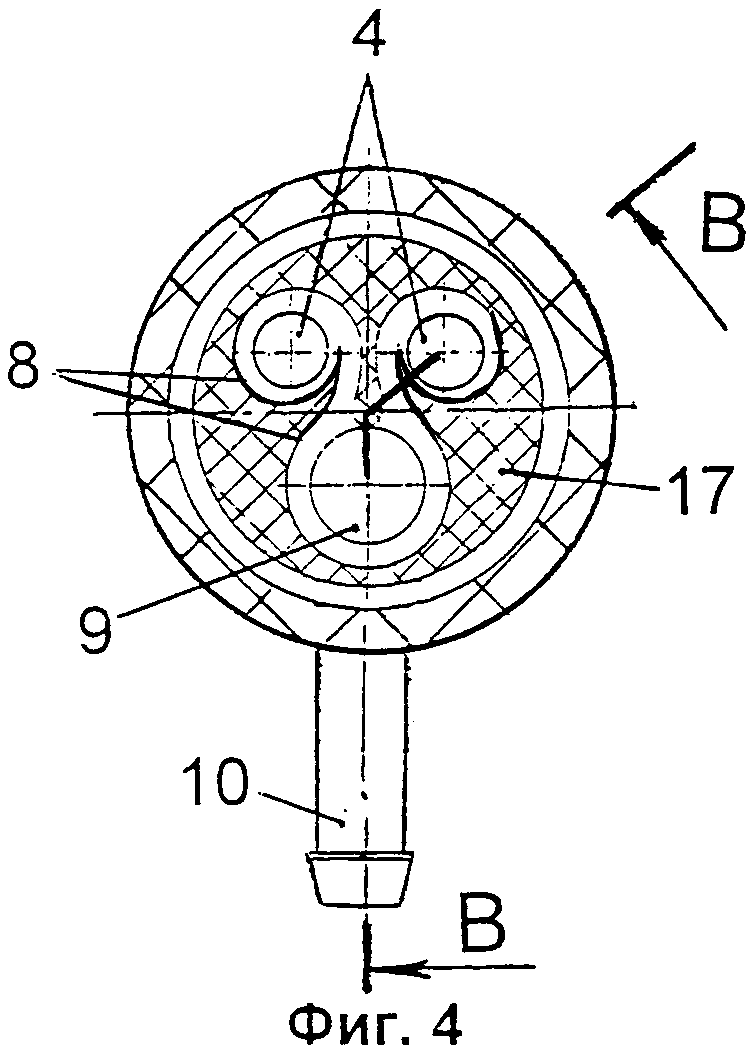

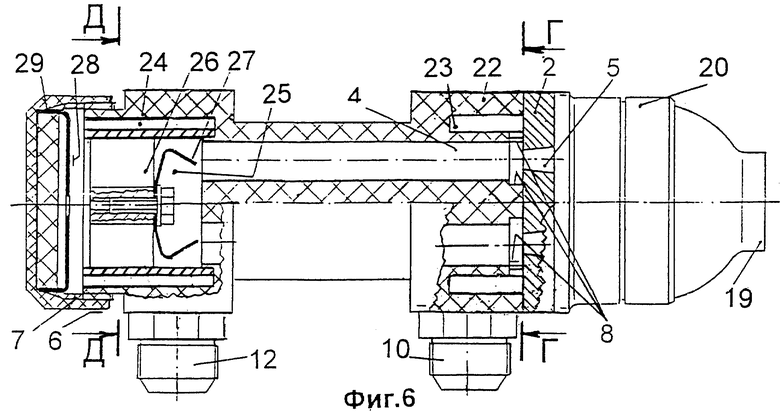

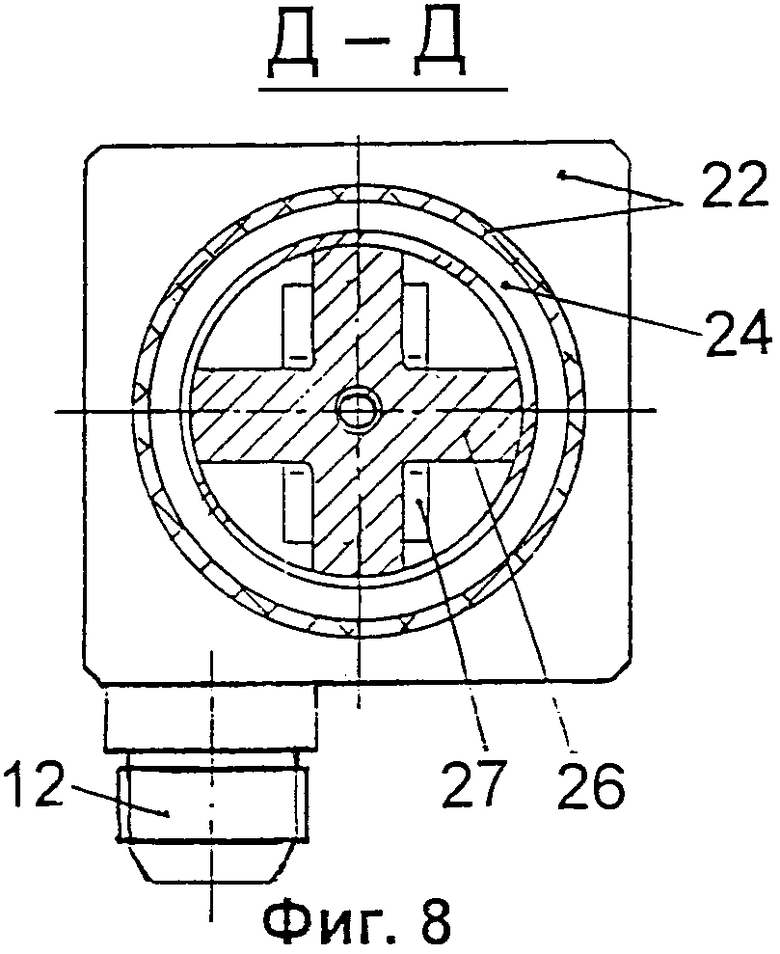

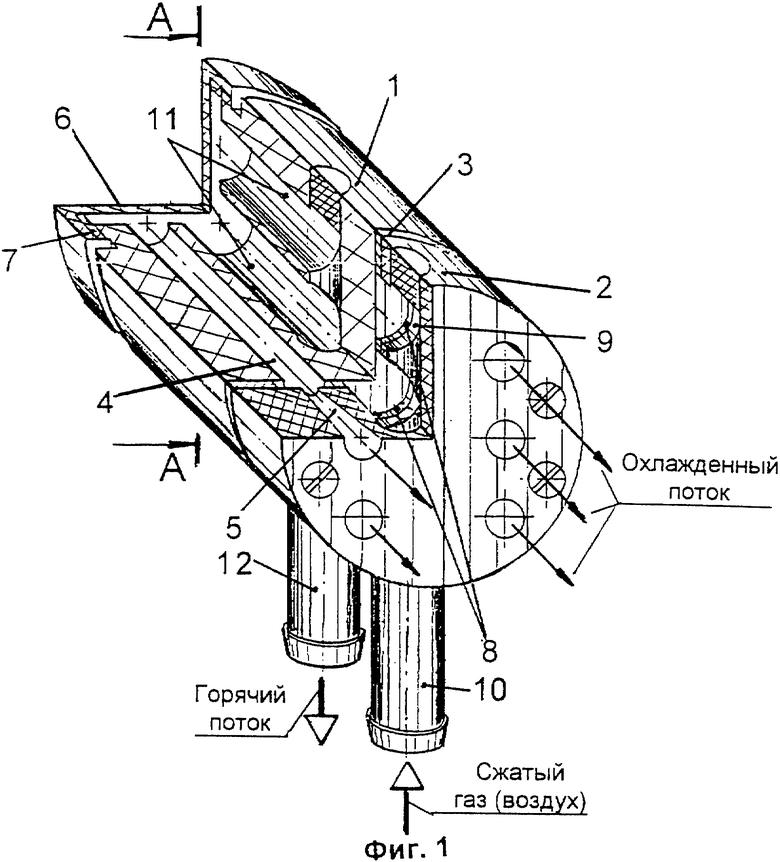

На фиг. 1 схематически показан в аксонометрии предлагаемый вихревой газоохладитель с минимальным числом деталей - при шести вихревых камерах в корпусе, трех газоподводящих отверстиях в отводящем коллекторе и с шайбой в виде отдельной детали; на фиг. 2 - разрез А-А в вертикальной плоскости на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2, проходящий по телу шайбы между корпусом и отводящим коллектором; на фиг. 4 - разрез, аналогичный Б-Б, по телу блока, в котором шайба с отводящим коллектором выполнена за одно целое - для варианта газоохладителя, имеющего две вихревые камеры в корпусе и одно эксцентрично расположенное газоподводящее отверстие в отводящем коллекторе; на фиг. 5 - вариант четырехкамерного газоохладителя с дополнительной камерой и шайбой, выполненной за одно целое с корпусом, на одном торце которого размещено газоподводящее отверстие в форме кольцевой канавки, охватывающей вихревые камеры, а на другом торце у подвижной заслонки размещена кольцевая канавка в качестве отверстия для выпуска горячего потока; на фиг. 6 - разрез В-В фиг. 5; на фиг. 7 - разрез Г-Г на фиг. 6.

Газоохладитель (воздухоохладитель) многоцелевого назначения содержит монолитный корпус 1 (фиг. 1) и монолитный отводящий коллектор 2 с шайбой 3 между ними. Корпус 1 и коллектор 2 имеют произвольную форму (например, параллелепипеда, цилиндра и др.). Корпус 1 и коллектор 2 могут быть изготовлены известными технологическими методами: литьем под давлением из полимерных материалов, либо прессованием из керамических материалов с низкой теплопроводностью, либо механической обработкой заготовок, например, из неметаллического материала и т. д. В корпусе 1 выполнены параллельно друг другу сквозные отверстия цилиндрической формы, либо в форме усеченных конусов с углом раствора около 3o, образующие вихревые камеры 4. Соосно им в коллекторе 2 размещены диффузоры 5, выполненные в виде сквозных отверстий для выпуска охлажденного потока. Корпус 1 снабжен подвижной заслонкой 6, установленной, например, на резьбе 7, на стороне корпуса 1, противолежащей шайбе 3.

Профилированными вырезами 8 в шайбе 3 сформированы тангенциальные каналы вихревых камер 4, подсоединенные к впускному штуцеру 10 одним или несколькими каналами 9 в коллекторе 2. На конце корпуса 1, оборудованном заслонкой 6, аналогичные один или несколько каналов 11 подсоединены к выпускному штуцеру 12. Соединительный канал 13 (фиг. 2) у штуцера 10 и соединительный канал 14 у штуцера 12 из технологических соображений могут быть оборудованы стандартными заглушками 15.

Таким образом, не считая нескольких стандартных деталей, предлагаемый газоохладитель в простейшем случае может содержать не более четырех несложных деталей: корпус 1, коллектор 2, шайбу 3 и заслонку 6, причем все они могут быть выполнены по единой технологии, из единого материала, при минимальных производственных затратах и широких возможностях миниатюризации изделия. Помимо установки нескольких стандартных деталей, сборка готового изделия сводится к тому, что к двум плоскостям шайбы 3 плотно присоединяют корпус 1, с одной стороны, и коллектор 2, с другой стороны. Плотность присоединения достигается посредством стягивающих винтов 16 (фиг. 3), которые сквозь коллектор 2 и шайбу 3 ввинчивают в корпус 1.

В простейших миниатюрных неразборных аппаратах для "точечного" охлаждения, например с числом вихревых камер менее четырех, взамен отдельно изготавливаемых шайбы 3 и коллектора 2 (для уменьшения вдвое числа сопрягаемых плоскостей) может быть применена новая деталь - блок 17 (фиг. 4), объединяющий в себе функции шайбы и коллектора и приклеиваемый к торцевой плоскости 18 (фиг. 5) корпуса 1. Профилированные вырезы 8, размещены в той части блока 17, которая обращена к корпусу 1, а в противолежащей части блока 17 расположены диффузоры 5 для выпуска холодного потока. Миниатюрный охладитель снабжен поворотным соплом 19 холодного потока, которое может быть зафиксировано в необходимом положении посредством прижима 20. Перед соплом установлен глушитель 21 шума холодного потока, изготовленный из жесткого поропласта, либо в виде системы каналов (сверлений) в сферическом теле сопла 19.

При количестве вихревых камер четыре и более максимальная компактность газоохладителя может быть достигнута при совмещении в едином блоке 22 (фиг. 6) функций двух деталей - шайбы и корпуса. Профилированные вырезы 8 выполнены для этого непосредственно в блоке 22, со стороны примыкания его к коллектору 2, т. е. на плоскости, противолежащей заслонке 6. В упомянутой поверхности выполнено, в соответствии с изобретением, по крайней мере одно отверстие, например, в форме кольцевой канавки 23, охватывающей вихревые камеры 4. На противолежащем конце блока 22 расположена аналогичная кольцевая канавка 24, охватывающая дополнительную камеру 25, в которую выведены вихревые камеры 4. В дополнительной камере 25 установлен развихритель, например, в форме крестовины 26 с закрепленным на ней упругим вибратором 27, например, U-образной формы. Соосно вибратору 27 установлена упругая мембрана 28, своими жесткими краями 29 закрепленная на подвижной заслонке 6.

Кольцевая канавка 23 (фиг. 6) сообщена со штуцером 10 подвода сжатого газа. Кольцевая канавка 24 (фиг.7) сообщена со штуцером 12 отвода горячего потока.

Вихревой газоохладитель (воздухоохладитель) работает следующим образом. Аппарат устанавливают на охлаждаемом объекте в непосредственной близости от "зоны обслуживания", в которой требуется поддерживать пониженную температуру. Из внешнего источника (на чертеже не показан) по штуцеру 10 (фиг. 1), соединительному каналу 13 (фиг. 2), каналам 9 сжатый газ устремляется в вихревые камеры 4 по тангенциальным каналам, сформированным профилированными вырезами 8 в шайбе 3. Высокоскоростной турбулентный вихревой поток в камерах 4 претерпевает температурное разделение, при этом возлеосевые слои вихря охлаждаются, а периферийные слои нагреваются. Охлажденный возлеосевой поток через диффузоры 5 (фиг. 3) в коллекторе 2 выводится к охлаждаемому объекту. Горячие периферийные слои вихря из камер 4 направляются к заслонке 6 и через зазор между заслонкой 6 и корпусом 1 попадают в каналы 11, а из них по соединительному каналу 14 (фиг. 2) через штуцер 12 отводятся в дренаж (либо к нагреваемому объекту).

Соотношение расходов охлажденного и горячего потоков и, соответственно, температуру потоков и холодопроизводительность аппарата регулируют, изменяя с помощью резьбы 7 положение заслонки 6, т.е. величину зазора между заслонкой 6 и корпусом 1. Температуру охлажденного потока регулируют с помощью заслонки 6 в широком диапазоне. При относительном расходе охлажденного потока около 25-45% от потребления сжатого газа (воздуха) получают поток с предельно низкой температурой. При относительном расходе около 70% получают охлажденный поток с промежуточной ("экономичной") температурой. При закрытой заслонке 6, т. е. при относительном расходе охлажденного потока 100%, температура его практически равна температуре сжатого газа на входе в газоохладитель. Таким образом, с помощью единого регулирующего органа - заслонки 6 можно задать любую величину падения температуры охлажденного потока; например, около 40-60oC, или около 15-35oC, или около 0oC.

Компактное расположение вихревых камер 4 и каналов 11 в корпусе 1 из полимерного материала малой теплопроводности, а также изменения направления течения горячего потока на пути от вихревых камер 4 до выхода из штуцера 12 способствует подавлению шума горячего потока. Поэтому в большинстве применений аппарата не требуются дополнительные меры по шумоглушению на горячем потоке; однако, в том случае, когда желательно снизить шум горячего потока до уровня менее 50-60 дБА, в каналы 11 и 14 (фиг. 2) могут быть введены цилиндрические вставки-поглотители из жесткого крупноячеистого (1-3 мм) поропласта.

Когда число вихревых камер невелико (на фиг. 4 и 5 их две) и диаметр их мал (например, менее 10 мм), т.е. если изобретение использовано в микроохладителе, на концах корпуса 1 (фиг. 5) выполняют только по одному подводящему 9 и отводящему 11 каналу, а профилированные вырезы 8 (фиг. 4) и диффузоры 5 (фиг. 5) размещают в едином блоке 17 (т.е. не выполняют раздельно шайбу и коллектор), и газоохладитель работает следующим образом. Из штуцера 10, по каналам 13 и 9 сжатый газ направляется в тангенциальные каналы, сформированные профилированными вырезами 8 (фиг. 4) в блоке 17, и далее в вихревые камеры 4. Охлажденный возлеосевой поток из камер 4 по отверстиям-диффузорам попадает в глушитель 21 шума холодного потока и через сопло 19 направляется к охлаждаемому объекту. Нагретый поток из вихревых камер 4, минуя заслонку 6, попадает в канал 11 и далее через канал 14 в штуцер 12 и в дренажный канал (не показан).

Если число вихревых камер равно, например, четырем или более, а диаметр их не превышает 10 мм, в работе газоохладителя используют приемы для интенсификации процесса температурного разделения. Для этого, в соответствии с изобретением, профилированные вырезы 8 и вихревые камеры 4 размещают в блоке 22 (фиг. 6) (заменяющем собой отдельные корпус и шайбу), причем на конце блока 22, оборудованном заслонкой 6, размещают дополнительную камеру 25. Сжатый газ из штуцера 10 попадает в кольцевую канавку 23 и в профилированные вырезы 8 (фиг. 7), формирующие собой тангенциальные вводы вихревых камер 4. Из камер 4 охлажденные возлеосевые слои вихря по диффузорам 5 выводятся через сопло 19 (фиг. 6) к охлаждаемому объекту.

Горячий поток из вихревых камер 4 попадает в дополнительную камеру 25 (фиг. 6). Взаимодействие нескольких разнонаправленных вихревых потоков приводит к турбулизации потоков в дополнительной камере 25. Турбулизация возрастает при набегании потоков на плохообтекаемое тело в форме крестовины 26. Это приводит к колебаниям ветвей вибратора 27. Собственную частоту колебаний вибратора 27 выбирают близкой к собственной частоте колебаний упругой мембраны 28, установленной на заслонке 6. Взаимодействие турбулизатора, каковым является крестовина 26, вибратора 17 и мембраны 28 приводит к интенсивной генерации колебаний давления в дополнительной камере 25 и в вихревых камерах 4, что приводит к интенсификации процесса вихревого температурного разделения в аппарате, к существенному подавлению упомянутого вредного "масштабного фактора", т. е. к повышению действительной холодопроизводительности газоохладителя, оборудованного вихревыми камерами диаметром 10 мм и менее.

Как подтверждено экспериментально, выполнение дополнительной камеры 25 (фиг. 8) с крестовиной 26 и вибратором 27 в ней, а также взаимодействие вибратора 27 и мембраны 28 позволяют увеличить холодопроизводительность миниатюрного аппарата, оснащенного вихревыми камерами 5 мм: на 19% при отношении абсолютных давлений сжатого и охлажденного газа, равном 5, и на 63% при отношении давлений, равном 2. Существенно важным для получения этого результата является получение низкочастотных колебаний (от 20-60 Гц до 200-600 Гц), обусловленных т.наз. "биениями" - от близких, но всегда не совпадающих собственных частот колебаний вибратора 27 и мембраны 28.

Применение изобретения позволяет простыми техническими средствами получить комплексный технико-экономический результат: открыть путь к несложным охлаждающим устройствам с широким диапазоном регулирования температур в многокамерном исполнении (т. е. к очень компактным аппаратам с минимальной материалоемкостью), у которых увеличение числа вихревых камер не сопровождается увеличением трудоемкости их изготовления, увеличением числа изготавливаемых и сопрягаемых деталей. При этом существенно расширяется перечень доступных областей применения предложенных аппаратов, не требующих обслуживания, не требующих использования охлаждающей воды, энергетически эффективных даже при диаметрах вихревых камер менее 10 мм. Исключена (характерная для прототипа) жесткая "предопределенность" взаимного расположения вихревых камер и газоподводящего тракта в охладителе: открыта возможность "произвольного" их взаимного расположения, т.е. возможность компоновки аппаратов не только цилиндрической, но и произвольной формы для упрощения использования изделия. Упрощена регулировка режима работы аппарата путем использования единого регулирующего органа, а также повышена термодинамическая эффективность, прежде всего в миниатюрных многокамерных аппаратах с диаметром единичной вихревой камеры 10 мм и менее, путем интенсификации процесса температурного разделения при взаимодействии вихревых камер.

Опытно-промышленные образцы (с числом вихревых камер от 2 до 20 и диаметром вихревых камер от 5 мм до 10 мм), оборудованные, в соответствии с изобретением, дополнительной камерой, вибратором и т.д. прошли всесторонние испытания и подготовлены в 2001 г. к производству.

Источники информации

1. Патент США N 2892316, кл. 62-5, 1959.

2. Авт. свид. СССР N 735876, М.Кл2 F 25 B 9/02, 1980 (прототип).

3. А. И. Азаров "Многоцелевые вихревые воздухоохладители: Исследование масштабов промышленного использования", Вестник МГТУ, Серия "Машиностроение", Специальный выпуск, М.,2000, с. 93-99)ь

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревая труба | 1977 |

|

SU735877A1 |

| Установка для сушки дисперсных мате-РиАлОВ | 1978 |

|

SU842363A1 |

| Газоохладительный аппарат | 1977 |

|

SU735876A1 |

| ВИХРЕВАЯ ТРУБА | 1989 |

|

RU2067266C1 |

| Вихревой холодильник | 1978 |

|

SU769233A1 |

| Устройство для охлаждения жидкости газом | 1977 |

|

SU931375A1 |

| Устройство для охлаждения воздуха | 1980 |

|

SU937918A1 |

| Вихревая труба | 1982 |

|

SU1099193A1 |

| Горелка для дуговой сварки в среде защитных газов | 1981 |

|

SU996131A1 |

| Устройство для измельчения неметаллических материалов | 1977 |

|

SU1178486A2 |

Изобретение относится к миниатюрным многокамерным вихревым трубам для локального охлаждения в машиностроении и на транспорте. Вихревые камеры и отверстия для выпуска охлажденного потока выполнены в виде соосных сквозных отверстий в монолитном корпусе и монолитном коллекторе. Вырезы в шайбе формируют тангенциальные вводы вихревых камер. Шайба выполнена за одно целое с корпусом, с коллектором или как самостоятельная деталь. Вырезы подключены к источнику сжатого газа. Корпус имеет единый регулирующий орган в виде заслонки и по крайней мере одно отверстие для выпуска горячего потока. На коллекторе или на примыкающей к нему поверхности корпуса размещено по крайней мере одно отверстие для подвода сжатого газа от внешнего источника. Для повышения компактности и интенсификации процесса вихревого температурного разделения при использовании вихревых камер диаметром 10 мм и менее вихревые камеры выведены в дополнительную камеру корпуса, в которой установлены крестовина с вибратором. На заслонке установлена упругая мембрана. Подвод сжатого газа имеет вид кольцевой канавки, охватывающей вихревые камеры в корпусе, а отвод горячего потока вид канавки, охватывающей дополнительную камеру в корпусе. 5 з.п. ф-лы, 8 ил.

| Газоохладительный аппарат | 1977 |

|

SU735876A1 |

| АДСОРБЦИОННО-ДРОССЕЛЬНАЯ СИСТЕМА ОХЛАЖДЕНИЯ | 1990 |

|

RU2015462C1 |

| ВИХРЕВОЙ ГАЗООХЛАДИТЕЛЬ | 1992 |

|

RU2018062C1 |

| RU 2055278 C1, 27.02.1996 | |||

| СПОСОБ РАБОТЫ КОПИРОВАЛЬНО-ЗАТОЧНОГО СТАНКА И КОПИРОВАЛЬНО-ЗАТОЧНЫЙ СТАНОК | 2006 |

|

RU2322336C2 |

| DE 3431161 А1, 06.03.1986. | |||

Авторы

Даты

2001-12-27—Публикация

2001-03-30—Подача