2. Фильтр по п. 1. отличающий с я тем, что удельный вес зер нистои загрузки меньше удельного веса исходной жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАТРОННЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 2001 |

|

RU2193911C1 |

| Фильтр для очистки воды | 1983 |

|

SU1095942A1 |

| Фильтр для очистки жидкости | 1980 |

|

SU871808A1 |

| Фильтр для очистки жидкости | 1989 |

|

SU1681891A1 |

| НАПОРНЫЙ ФИЛЬТР С ЗЕРНИСТОЙ ЗАГРУЗКОЙ | 2001 |

|

RU2207181C2 |

| Радиальный фильтр для очистки жидкостей | 1980 |

|

SU912211A1 |

| Фильтр для очистки жидкости | 1984 |

|

SU1264962A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 1991 |

|

RU2048161C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1990 |

|

RU2035963C1 |

| Фильтр для очистки воды | 1978 |

|

SU1022721A1 |

1. ПАТЮННЫЙ ФИЛЬТР, содержащий корпус, разделенный горизонтальной перегородкой с отверстиями на камеру исход € (Л 00 о ас со Is: ной жидкости и камеру фильтрата, вертикальные фильтрующие элементы с зернистой загруз кой, расположенные коаксиально в камере фильтрата и патрубки подачи исходной и промывной жидкостей и отбора фильтрата и промывной жидкости, отличающийся тем, что, с целью сокращения объема промывной жидкости и стабилизации режима фильтрадии путем обеспечения постоянного перепада давления на фильтрующих элементах, фильтр снабжен гильзами, верхние кромки которых соединены с фильтрующими элементами, а ниж ние закреплены в отверстиях перегородки, при объем зернистой загрузки составляет 1/4-1/3 объема фильтрующего элемента.

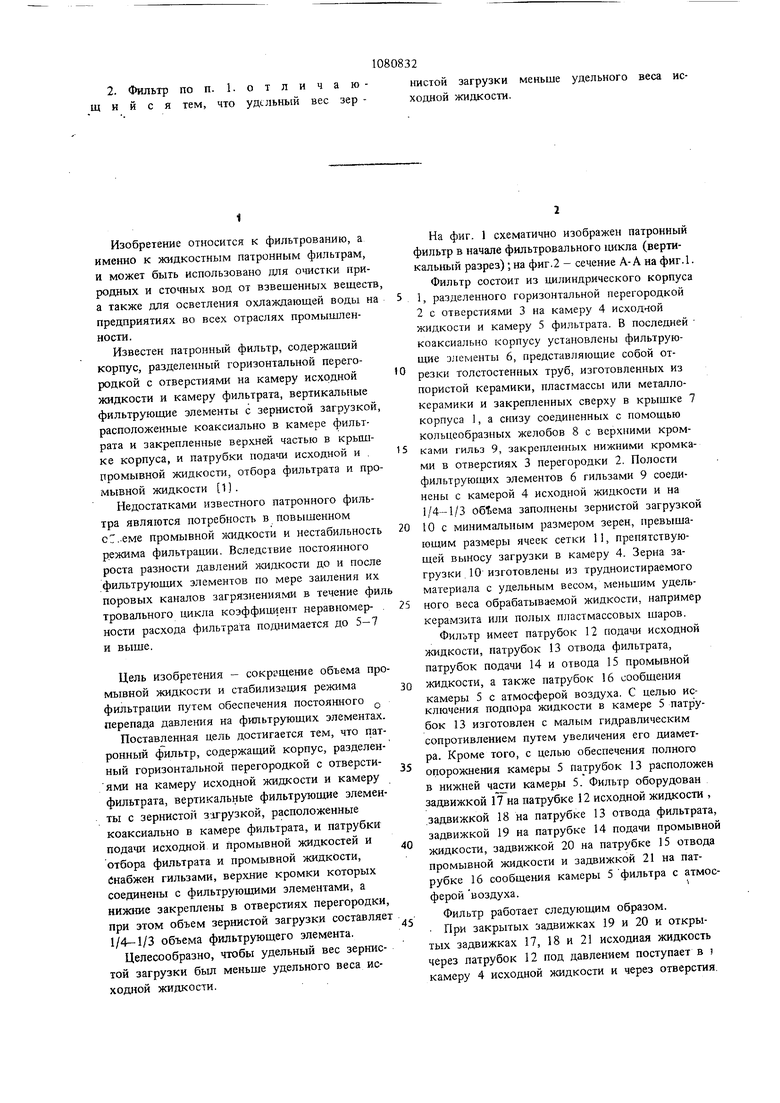

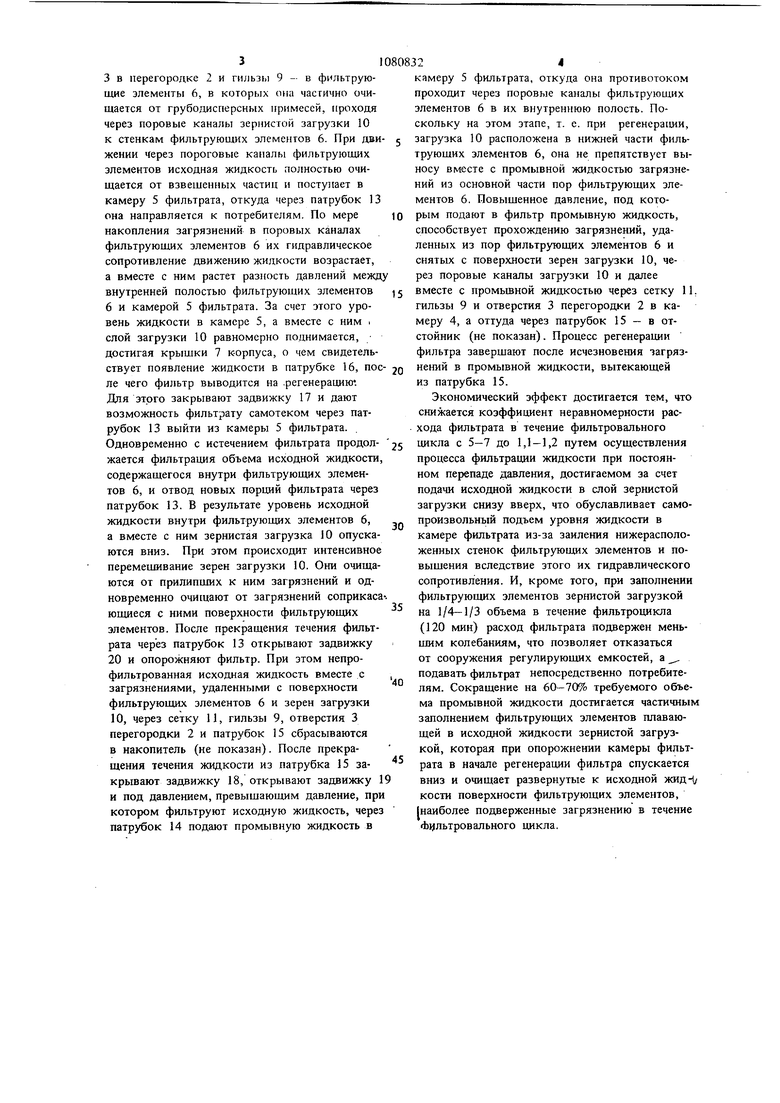

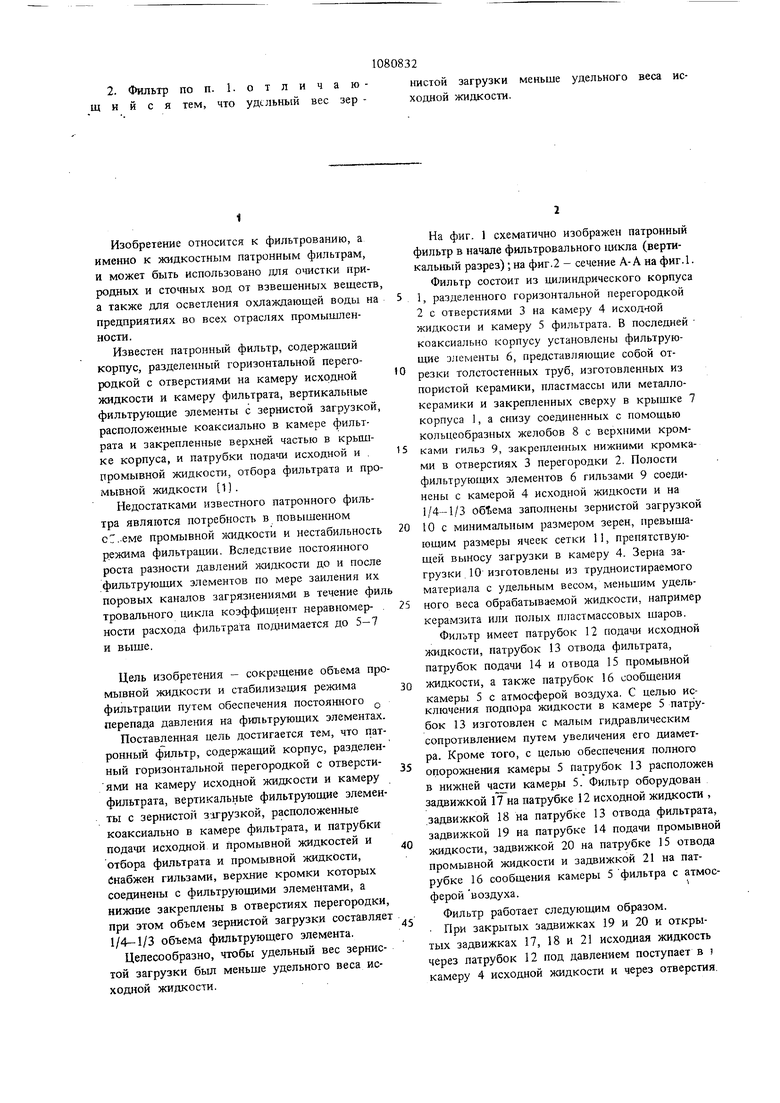

Изобретение относится к фильтрованию, а именно к жидкостным патронным фильтрам, и может быть использовано для очистки природных и сточных вод от взвешенных вещест а также для осветления охлаждающей воды н предприятиях во всех отраслях промышленности. Известен патронный фильтр, содержащий корпус, разделенный горизонтальной перегородкой с отверстиями на камеру исходной жидкости и камеру фильтрата, вертикальные фильтрующие элементы с зернистой загрузкой расположенные коаксиально в камере фильтрата и закрепленные верхней частью в крьплке корпуса, и патрубки подачи исходной и , промывной жидкости, отбора фильтрата и про мывной жидкости 1. Недостатками известного патронного фильтра являются потребность в повышенном сГ..еме промывной жидкости и нестабильность режима фильтрации. Вследствие постоянного роста разности давлений жидкости до и после фильтрующих злементов по мере заиления их поровых каналов загрязнениями в течение фил тровального цикла коэффициент неравномерности расхода фильтрата поднимается до 5-7 и выше. Цель изобретения - сокращение объема про мывной жидкости и стабилизация режима фильтрации путем обеспечения постоянного перепада давления на фильтрующих элементах. Поставленная цель достигается тем, что патронный фильтр, содержащий корпус, разделенный горизонтальной перегородкой с отверстиями на камеру исходной жидкости и камеру фильтрата, вертикальные фильтрутош ие элементы с зернистоп загрузкой, расположенные коаксиально в камере фильтрата, и патрубки подачи исходной и Промывной жидкостей и отбора фильтрата и промывной жидкости, Снабжен гильзами, верхние кромки которых соединены с фильтрующими элементами, а нижние закреплены в отверстиях перегородки, при этом объем зернистой загрузки составляет 1/4-1/3 объема фильтрующего элемента. Целесообразно, чтобы удельный вес зернистой загрузки был меньше удельного веса исходной жидкости. На фиг. 1 схематично изображен патронный фильтр в начале фильтровального цикла (вертикальный разрез); на фиг.2 - сечение А-А на фигЛ. Фильтр состоит из цилиндрического корпуса 1, разделенного горизонтальной перегородкой 2 с отверстиями 3 на камеру 4 исходной жидкости и камеру 5 фильтрата. В последней коаксиально корпусу установлены фильтрующие элементы 6, представляющие собой отрезки толстостенных труб, изготовленных из пористой керамики, пластмассы или металлокерамики и закрепленных сверху в крышке 7 корпуса 1, а снизу соединенных с помощью кольцеобразных желобов 8 с верхними кромками гильз 9, закрепленных нижними кромками в отверстиях 3 перегородки 2. Полости фильтрующих элементов 6 гильзами 9 соединены с камерой 4 исходной жидкости и на i/4-1/3 объема заполнены зернистой загрузкой 10 с минимальным размером зерен, превышающим размеры ячеек сетки 11, препятствующей выносу загрузки в камеру 4. Зерна загрузки 10 изготовлены из трудноистираемого материала с удельнь м весом, меньшим удельного веса обрабатываемой жидкости, например керамзита или полых пластмассовых шаров. Фильтр имеет патрубок 12 подачи исходной жидкости, патрубок 13 отвода фильтрата, патрубок подачи 14 и отвода 15 промывной жидкости, а также патрубок 16 сообще1шя камеры 5 с атмосферой воздуха. С целью исключения подпора жидкости в камере 5 патрубок 13 изготовлен с малым гидравлическим сопротивлением путем увеличения его диаметра. Кроме того, с целью обеспечения полного опорожнения камеры 5 патрубок 13 расположен в нижней части камер.ы 5. Фильтр оборудован адвижкой 17 на патрубке 12 исходной жидкости , задвижкой 18 на патрубке 13 отвода фильтрата, задвижкой 19 на патрубке 14 подачи промывной жидкости, задвижкой 20 на патрубке 15 отвода промывной жидкости и задвижкой 21 на патрубке 16 сообщения камеры 5 фильтра с атмосферой воздуха. Фильтр работает следующим образом. При закрытых задвижках 19 и 20 и открыых задвижках 17, 18 и 21 исходная жидкость ерез патрубок 12 под давлением поступает в i амеру 4 исходной жидкости и через отверстия. 3 в перегородке 2 и гильзы 9 - в фильтрующие элементы 6, в которых она частично очищается от грубодисперсных примесей, проходя через поровые каналы зернистой затрузки 10 к стенкам фильтрующих элементов 6. При дви женин через пороговые каналы фильтруюидах элементов исходная жидкость полностью очищается от взвещенных частип и поступает в камеру 5 фильтрата, откуда через патрубок 13 она направляется к потребителям. По мере накопления загрязнений в поровых каналах фильтрующих элементов 6 их гидравлическое сопротивление движению жидкости возрастает, а вместе с ним растет разность давлений межд внутренней полостью фильтрующих элементов 6 и камерой 5 фильтрата. За счет этого уровень жидкости в камере 5, а вместе с ним i слой загрузки 10 равномерно поднимается, достигая крыщки 7 к-орпуса, о чем свидетельствует появление жидкости в патрубке 16, по ле чего фильтр выводится на .регенеращ1Ю. Для этого закрывают задвижку 17 и дают возможность фильтрату самотеком через патрубок 13 выйти из камеры 5 фильтрата. Одновременно с истечением фильтрата продолжается фильтращ1я объема исходной жидкости содержащегося внутри фильтрующих элементов 6, и отвод новых порщ1Й фильтрата через патрубок 13. В результате уровень исходной жидкости внутри фильтрующих элементов 6, а вместе с ним зернистая загрузка 10 опускаются вниз. При этом происходит интенсивное перемещивание зерен загрузки 10. Они очищаются от прилипщих к ним загрязнений и одновременно очищают от загрязнений соприкас ющиеся с ними поверхности фильтрующих элементов. После прекращения течения фильтрата через патрубок 13 открывают задвижку 20 и опорожняют фильтр. При этом непрофильтрованная исходная жидкость вместе с загрязнениями, удаленными с поверхности фильтрующих элементов 6 и зерен загрузки 10, через сетку И, гильзы 9, отверстия 3 перегородки 2 и патрубок 15 сбрасываются в накопитель (не показан). После прекращения течения жидкости из патрубка 15 закрывают задвижку 18, открывают задвижку и под давлением, превыщающим давление, пр котором фильтруют исходную жидкость, чере патрубок 14 подают промывную жидкость в камеру 5 фильтрата, откуда она противотоком проходит через поровые каналы фильтрующих элементов 6 в их внутреннюю полость. Поскольку на этом этапе, т. е. при регенера1ши, загрузка 10 расположена в нижней части фильтрующих элементов 6, она не препятствует выносу вместе с промывной жидкостью загрязнений из основной части пор фильтрующих элементов 6. Повыщенное давление, под которым подают в фильтр промывную жидкость, способствует прохождению загрязнений, удаленных из пор фильтрующих элементов 6 и снятых с поверхности зерен загрузки 10, через поровые каналы загрузки 10 и далее вместе с промьшной жидкостью через сетку 11. гильзы 9 и отверстия 3 перегородки 2 в камеру 4, а оттуда через патрубок 15 - в отстойник (не показан). Процесс регенерации фильтра заверщают после исчезновения загрязнений в промывной жидкости, вытекающей из патрубка 15. Экономический эффект достигается тем, что снижается коэффициент неравномерности расхода фильтрата в течение фильтровального цикла с 5-7 до 1,1 - 1,2 путем осуществления процесса фильтрации жидкости при постоянном перепаде давления, достигаемом за счет подачи исходной жидкости в слой зернистой загрузки снизу вверх, что обуславливает самопроизвольный подъем уровня жидкости в камере фильтрата из-за заиления нижерасположенных стенок фильтрующих элементов и повыщения вследствие этого их гидравлического сопротивления. И, кроме того, при заполнении фильтрующих элементов зернистой загрузкой на 1/4-1/3 объема в течение фильтрощ кла (120 мин) расход фильтрата подвержен меньщим колебаниям, что позволяет отказаться от сооружения регулирующих емкостей, а подавать фильтрат непосредственно потребителям. Сокращение на 60-70% требуемого объема промывной жидкости достигается частичным заполнением фильтрующих элементов плавающей в исходной жидкости зернистой загрузкой, которая при опорожнении камеры фильтрата в начале регенерации фильтра спускается вниз и очищает развернутые к исходной жидкости поверхности фильтрующих элементов, наиболее подверженные загрязнению в течение «Ь льтровального цикла.

i8 /j

L. -Iff

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Клячко В | |||

| А., Апельцин И | |||

| Э | |||

| Очистк природных вод | |||

| М., Изд-во литературы по ст ительству, 1971, с | |||

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

Авторы

Даты

1984-03-23—Публикация

1983-02-28—Подача