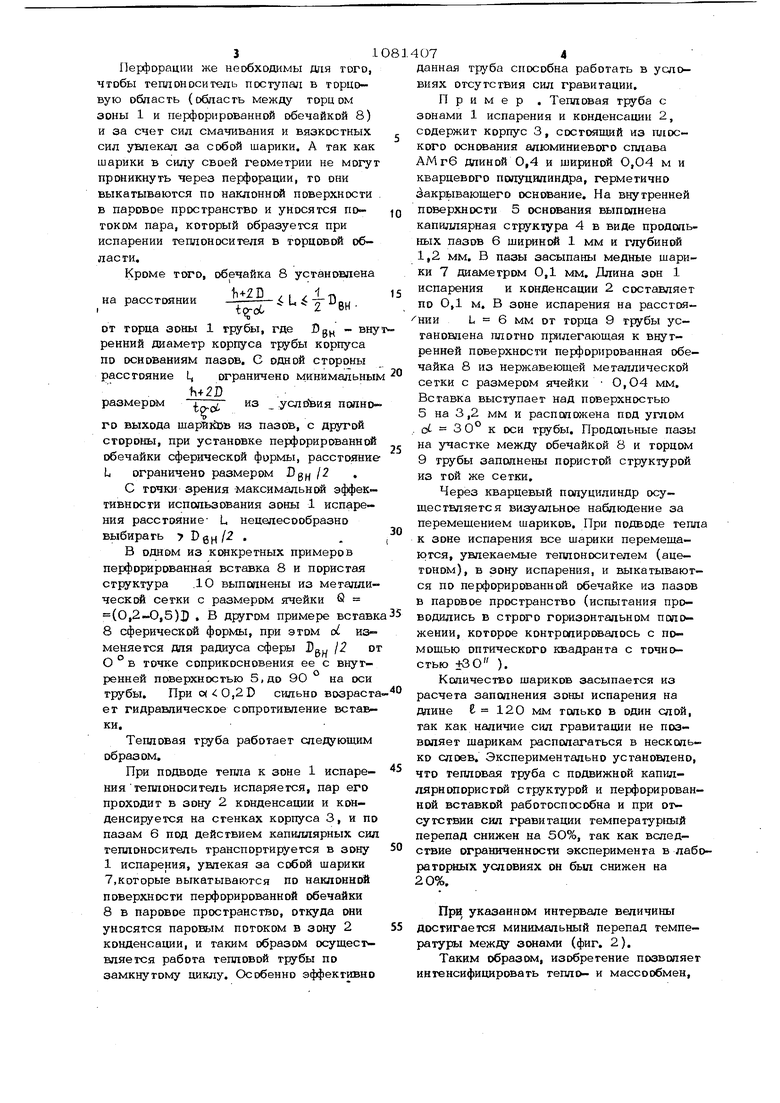

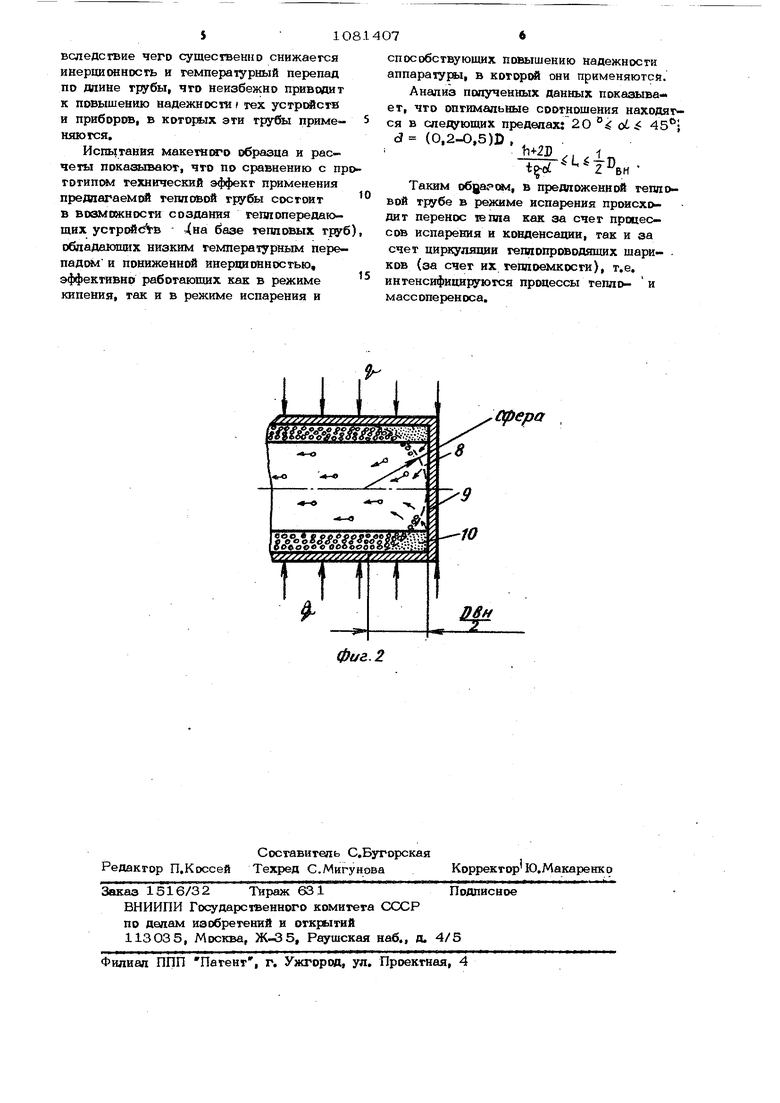

t1P Изобреэхзние относится к теплотехник Б частности, к тепловым трубам. По основному авт.св, № 9893 ОО известна тепловая труба с зонами испарения и конденсации, содержащая корпус с капиллярной структурой на внутренней поверхности в виде продольных пазов, в которых на участке, равнс л 1 - 1,2 длины зоны испарения, размещены с воз можностью свободного перемещения шарики из теплопроводного материала с диаметром, составляющим 0,01-О,9 ширины паза С iJ . Недостатком такой тепловой трубы является ограниченная интенсивность тепло- и массообмена, преимущественно в режиме испарения. Целью изобретения является интенсификация тепло- и массообмена. Указанная цель дост 1гается тем, что в тепловой трубе с зонами испарения и конденсации, содержащей корпус с капиллярной структурой на внутренней поверхности в виде продютьных пазов, в -которых на участке, равном 1-1,2 №1ины зоны испарения, размещены с возможностью свободного перемещения шарики из теплопроводного материала с диаметром, составляющим 0,,9 ширины паза, в зоне испарения дополнительно установлена перфорированная обечайка с переменным поперечным сечением ее внутренней попости,. уменьшающимся в направлении торца этой зоны, причем на расстоянии )-i-2l от стенки корпуса касательная к наружной п верхностиобечайки расположена по отно щению к оси трубы под углом at 20-45, а перфорация обечайки имеет диаметр, равный (0,2-0,5)D , при эвдм обечайка сопряжена с внутренней поверх ностью корпуса в зоне испарения по пеptfMeTpy большого основания, которое, в свою очередь, удалено от торца этой зоны на расстояние . где Ь - глубина пазов, D - диаметр щариков, DQ.. - внутренний диаметр корпуса на всей протяженности которого пазы заполнены пористой структурой. Обечайка и пористая структура выпол нена из металлической сетки с размеро ячеек, составляющим 0,2-0,5 диамет ра шариков. На фиг 1 изображена тетшовая труб опытный образец, на (Jsir. 2 - сфери,рес кая перфорированная вставка. 072 1егшовая труба с зонами 1 испарения и конденсации 2 содержит корпус 3 с капиллярной структурой 4 на внутренней поверхности 5 в виде продшьных пазов 6 с размешенными в них свободно перемещающимися шариками 7 из теплопроводного материала, В зоне 1 испаре1шя внутри трубы по всему ее периметру установлена перфорированная обечайка 8, плотно прилегающая к внутренней поверхности 5 так, что по крайней мере на высоте О -S где fi - глубина пазов 6, D ДIiaмeтp шариков 7, касательная к поверхности обечайки 8 в любой ее точке расположена по отношению к оси тугубы под утлом 20° -S d i 45° , а диаметр перфораций с (0,2-0,5 )J . Продольные пазы 6 на участке 1лежду обечайкой 8 и торцом 9 зоны 1 запш нены пористой структурой 10, причем для обеспечения работоспособноститепловой трубы при максимальных удельных тепловых потоках эффективный .диаметр пор структуры 10 дояжен быть меньше эффективного диаметра пор структуры 4, т,е. максимально возможный капиллярный напор создается на участке между обечайкой 8 и торцом 9, который и обеспечивает циркуляцию теплоносителя, а вместе с ним и шариков. Следует отметить, что в тощовой области (между обечайкой 8 и торцом 9) продольные пазы могут отсутствовать, а капиллярнопористая структура (многослойная сетка, войлок, спеченный порощок и др.) либо припекается к корпусу тепловой трубы, либо вставляется без спекания с ним. Экспериментально установлено, что оптимальная величина Н Ъ + 2D , так как при этом условии гарантируется полный выход шариков из пазов без контакта с теплоносителем, а угои 20 45° так как с точки зрения обеспечения минимального сопротивления движению шариков С необкодимо выбирать близким к нулю, d диаметр перфораций оС (0,2O,5)D , но при оС меньше 20 аксиальгный путь выхода щариков из пазов оказывается довольно больщим, что далеко не всегда возможно из-за ограничения длины зоны испарения, поэтому cL следует выбирать в диапазоне от 20 до 45 ° , так как при d- 45° резко возрастает сопротивление движению щариков и происходит их застопоривание. 31 Перфорации же необходимы для того, чтобы теплоноситель поступал в торцовую область (область между торцом зоны 1 и перфорированной обечайкой 8) и за счет сил смачивания и вязкостных сил увлекал за собой шарики. А так как шарики в силу своей геометрии не могут проникнуть через перфорации, то они выкатываются по наклонней поверхности в паровое пространство и уносятся потоком пара, который образуется при испарении теплоносителя в торцовой области. Кроме того, обечайка 8 установлена L,. на расстоянии i(d iот горца зоны 1 грубы, где Dg - вну ренний диаметр корпуса трубы корпуса по основаниям пазов, С одной стороны расстояние L, ограничено минимальны размером - услоВия полного выхода шарй1й)в из пазов, с др5ггой стороны, при установке перфорированной обечайки сферической фирмы, расстояние L ограничено размером Dg) /2 . С гочки зрения максимальней эффективности использования зоны 1 испарения расстояние- L. нецелесообразно выбирагь D0H/2 . В одном из кдакретных примеров перфорированная вставка 8 и пористая структура .10 выпшнены из металлической сетки с размером ячейки Q (0,2-0,5)D . В другом примере вставк 8 сферической формы, при этом d. изменяется №1Я радиуса сферы D 2 о 0° в точке соприкосновения ее с внутренней поверхностью 5, до 90 на оси трубы. При o(0,2D сильно возраст ет гидравлическое сопротивление вставки. Тепловая труба работает следующим образом. При подводе тепла к зоне 1 испарения теплоноситель испаряется, пар его проходит в зону 2 конденсации и конденсируется на стенках корпуса 3, и по пазам 6 под действием капиллярных сил теплоноситель транспортируется в зону 1испарения, увлекая за собой шарики 7,которые выкатываются по наклонной поверхности перфорированной обечайки 8 в паровое пространство, откуда они уносятся паровым потоком в зону 2 конденсации, и таким образом осущест вляется работа тепловой трубы по замкнутому циклу. Особенно эффективно 074 данная груба способна работать в условиях отсутствия сил гравитации. Пример . Тепловая труба с зонами 1 испарения и конденсации 2, содержит корпус 3, состоящий из плоского оснсвания алюминиевого сплава АМгб длиной 0,4 и шириной 0,04 м и кварцевого полуцилиндра, герметично закрывающего основание. На внутренней поверхности 5 основания выполнена капиллярная структура 4 в виде продольных пазов 6 шириной 1 мм и глубиной 1,2 мм. В пазы засыпаны медные шарики 7 диаметром 0,1 мм. Длина зон 1 испарения и конденсации 2 составляет по О,1 м. В зоне испарения на расстоянии L 6 мм от торца 9 грубы усгановпена плотно прилегающая к внутренней поверхности перфорированная обечайка 8 из Нержавеющей металлической сетки с размером ячейки - О,О4 мм. Вставка выступает над поверхностью 5 на 3,2 мм и расположена под углом ct 30° к оси трубы. Продольные пазы на участке между обечайкой 8 и торцом 9 трубы заполнены пористой структурой из той же сетки. Через кварцевый полуцилиндр осуществляется визуальное наблюдение за перемещением шариков. При подводе тепла к зоне испарения все шарики перемещаются, увлекаемые теплоносителем (ацетоном), в зону испарения, и выкатываются по перфорированной обечайке из пазов в паровое пространство (испытания проводились в строго горизонтальном псяожении, которое конгрсиирсшалось с помощью оптического квадранта с точностью +30 ). Ксйичество шариков засыпается из расчета заполнения зоны испарения на длине С 120 мм только в один слой, так как наличие сил гравитации не позволяет щарикам располагаться в несколько слоев. Экспериментально установлено, что тепловая труба с подвижной капиллярнопористой структурой и перфорированной вставкой работоспособна и при отсутствии сил гравитации температурный перепад снижен на 5О%, гак как вследствие ограниченносга эксперимента в лабораторных условиях он был снижен на 20%. Прн указанном интервале величины достигается минимальный перепад температуры между зонами (фиг. 2). Таким образом, изобретение позволяет интенсифицировагь тепло- и массообмен. вследсгвие чего сущесгвенно снижаегся инерционность и гемпера1урный перепад по длине трубы, что неизбежно приводит к повышению надежности i тех устрЫ1ств и приборов, в которых эти трубы прнмеHSOOTCH. Испь1тания макетн( образца и расчеты пока лвают, что по сравнению с пр тотипам технический эффект применения предлагаемой тепловой трубы состоит в возможности создания теппопередающих устрсЛс в 4на базе тепловых тру обладающих низким температурным перепад{ д и пониженной инерцисиностью, эффективно работающих как в режиме кипения, так и в режиме испарения и способствующих повышению надежности аппаратуры, в котор{ они применяютсй. Анализ полученных данных показывает, что оптимальные соотношения находятся в следующих пределах: 20 ° oL 45 d (0,2-0,5Ш. . Таким , в предложенной тепловой Tjy6e в режиме испарения происходит перенос гепла как за счет процессов испарения и конденсации, так и за счет циркуляции тешюпроводшиих щариков (за счет их теплоемкости), т.е. интенсифицируются процессы тепло- и массопереноса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепловая труба | 1983 |

|

SU1071919A1 |

| Тепловая труба | 1984 |

|

SU1255851A1 |

| Тепловая труба | 1980 |

|

SU909550A1 |

| Тепловая труба | 1991 |

|

SU1815586A1 |

| ТЕПЛОВАЯ ТРУБА | 1994 |

|

RU2083940C1 |

| МЕТАЛЛИЧЕСКАЯ ТЕПЛОВАЯ ТРУБА ПЛОСКОГО ТИПА | 2010 |

|

RU2457417C1 |

| ТЕПЛОВАЯ ТРУБА | 1991 |

|

RU2031347C1 |

| Тепловая труба | 1979 |

|

SU853347A2 |

| Реактор-преобразователь | 2019 |

|

RU2724919C1 |

| Тепловая труба | 1981 |

|

SU989300A1 |

1. ТЕПЛОВАЯ ТРУБА, по авт.св. № 9893 ОО, отличающаяся тем, что, с целью интенсификации и массообмена, в зоне испарения дополнительно установлена перфо{Я1рованная обечайка с переменным поперечным сечением ее внутренней полосги, уменьшающимся в направлении торца этой зоны, причем на расстоянии + 2Т) от стенки корпуса касательная к наружной поверхности обе} fUJ чайки расположена по отношению к оси трубы под углом 0 20-45° , а перфорация обечайки имеет диаметр равный (O,2-O,5)D , при этом обечайка сопряжена с внутренней поверхностью корпуса в зоне испарения по периметру большого основания, которое, в свою очередь, уйалено от торца этой зоны на расстояние -fi- -... на всей протяженности которого пазы заполнены пористой структурой где /Н - глубина В - диаметр .шариков; i Dgf - внутренний диаметр корпуса, на всей протяженносги которого пазы (/) заполнены пористой структурой. 2. Труба поп. 1,отличаю Ца я с я тем, что обечайка и пористая структура выполнены из металлическсЛ сетки с размером ячеек, составляющим 0,2-0,5 диаметра шариков.

1 II I

, JT/ Mi J MV jlVjf M.fM

фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тепловая труба | 1981 |

|

SU989300A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-03-23—Публикация

1982-12-23—Подача