Изобретение относится к области теплотехники и может быть использовано в тепловых трубах.

Известна тепловая труба плоского типа [1] (патент США № 6397935 B1, кл. F28D 15/00, дата приоритета 18.12.1996 г.), содержащая: корпус, образованный из двух алюминиевых пластин, расположенных параллельно друг другу, гофрированную алюминиевую пластину, расположенную между двумя указанными выше пластинами и соединенную с ними путем пайки, гофры которой имеют в сечении форму трапеции, а в их наклонных поверхностях имеются отверстия прямоугольной формы, фитиль, размещенный в каналах, образованных гофрированной алюминиевой пластиной и двумя параллельными алюминиевыми пластинами корпуса, рабочую жидкость.

В данной конструкции тепловой трубы могут быть использованы следующие варианты фитилей: а) система параллельных открытых канавок, сформированных либо непосредственно на внутренних поверхностях алюминиевых пластин корпуса и гофрированной алюминиевой пластины, либо в слое припоя, нанесенном на них; б) гофрированная алюминиевая пластина, гофры которой имеют в сечении форму треугольника, соединенная с алюминиевыми пластинами корпуса путем пайки; в) трубки из металлической сетки; г) одна или несколько плоских металлических сеток.

Одним из недостатков конструкции данной тепловой трубы является ограничение транспорта рабочей жидкости в направлении, перпендикулярном гофрам соответствующей алюминиевой пластины. Используемые в ней фитили способны переносить рабочую жидкость только в пределах одного канала, образованного пластинами. При этом перенос рабочей жидкости из одного канала в другой невозможен. Поэтому тепловая труба данной конструкции наиболее эффективна только в таких системах, в которых перенос тепла осуществляется преимущественно в одном направлении.

Другим недостатком данной конструкции тепловой трубы является ее неработоспособность в условиях, когда перенос рабочей жидкости должен осуществляться в направлении, противоположном действию силы тяжести. Возможно лишь функционирование тепловой трубы при ее горизонтальном расположении. Обусловлено это тем, что используемые в конструкции фитили имеют по сравнению с фитилями из пористых материалов, изготавливаемых, например, из металлических порошков, довольно большой условный диаметр капилляров и, следовательно, наряду с малым гидравлическим сопротивлением создают и низкий капиллярный напор. Это затрудняет ее использование, например, в космической технике. Использование фитилей из пористых металлов в конструкции тепловой трубы проблематично, так как пайка тепловой трубы может осуществляться только после ее полной сборки, то необходимы специальные меры для того, чтобы предотвратить впитывание расплавленного припоя в поры фитиля, вследствие чего он может потерять необходимую пористость.

Наиболее близкой по технической сущности и поэтому выбранной в качестве прототипа является плоская тепловая труба [2] (авторское свидетельство СССР № 1673824 A1, кл. F28D 15/02, дата приоритета 07.02.1989 г.), содержащая корпус, противоположные стенки которого снабжены капиллярно-пористой структурой с системой пароотводных каналов в центральной части корпуса, причем капиллярно-пористая структура расположена с образованием зазора в центральной части корпуса, а система пароотводных каналов образована плоской металлической сеткой, установленной в этом зазоре и примыкающей к капиллярно-пористой структуре.

Система пароотводных каналов, сформированная в центральной части тепловой трубы данной конструкции, позволяет пару беспрепятственно перемещаться в ее плоскости в любом направлении и переносить тепло из более "горячего" места в более "холодное". Рабочая жидкость в отличие от тепловой трубы конструкции [1] также может перемещаться в плоскости тепловой трубы в любом направлении. В качестве фитиля в тепловой трубе конструкции [2] может применяться пористый металл, полученный спеканием металлического порошка. Одним из недостатков конструкции данной тепловой трубы является нерациональное использование ее центрального пространства. Значительная часть полезного сечения зазора, образованного в центральной части корпуса, в котором размещается сетка, перекрывается металлической проволокой, из которой она сплетена. Вследствие этого, толщина сетки должна быть в 1,5-2 раза больше требуемого диаметра пароотводных каналов. Например, при использовании в качестве теплоносителя воды для того, чтобы при низких рабочих температурах (5-18)°С гидравлическое сопротивление пароотводных каналов было небольшим, и тепловая труба имела высокую эффективную теплопроводность, диаметр каналов должен быть не менее 2 мм. Для выполнения данного условия потребуется сетка, имеющая толщину 3-4 мм. В итоге, применение плоской сетки для формирования пароотводных каналов ведет к увеличению такого существенного для любой тепловой трубы плоского типа геометрического размера, как ее толщина. При этом также увеличивается и масса тепловой трубы. Это естественно затрудняет ее использование, например, в космической технике.

К недостаткам тепловой трубы данной конструкции можно отнести также отсутствие в ней специальных каналов (артерий) для транспорта рабочей жидкости из зоны конденсации в зону испарения и равномерного снабжения пор основного фитиля теплоносителем в зоне испарения (см., например, [3]). Гидравлический радиус специальных каналов для транспорта рабочей жидкости обычно существенно больше капиллярного радиуса пор основного фитиля, в котором происходят процессы испарения и конденсации. Поэтому тепловые трубы с фитилями, в состав которых входят транспортные артерии, вследствие низкого гидравлического сопротивления последних, способны функционировать при более высоких тепловых нагрузках, чем тепловые трубы с пористыми фитилями, не содержащими их.

При использовании в составе фитиля специальных каналов для транспорта рабочей жидкости расстояние, на которое она перемещается по основному фитилю в зонах испарения и конденсации, может составлять всего несколько миллиметров. Поэтому толщина слоя основного фитиля при этом может быть существенно уменьшена. Вследствие этого уменьшаются также масса тепловой трубы и термическое сопротивление фитиля. Одновременно со снижением термического сопротивления фитиля возрастает эффективная теплопроводность тепловой трубы.

Целью изобретения являются уменьшение массы металлической тепловой трубы плоского типа, увеличение ее эффективной теплопроводности и расширение возможностей ее применения.

Поставленная задача достигается за счет того, что в известной конструкции тепловой трубы плоского типа, включающей корпус, капиллярно-пористый фитиль, сформированный на внутренних поверхностях противоположных стенок корпуса с образованием зазора в центральной его части, в котором размещена система пароотводных каналов, согласно заявляемому техническому решению система пароотводных каналов образована гофрированной перфорированной пластиной, состоящей из одного или более слоев металлической сетки, на поверхности которой нанесена капиллярно-пористая структура из металлического порошка.

Вариантом заявляемой металлической тепловой трубы плоского типа является конструкция, которая усовершенствована за счет того, что в боковых стенках образующей систему пароотводных каналов гофрированной перфорированной пластины между сетками, из которых она изготовлена, сформированы щели с размером, равным или превышающим размер пор капиллярно-пористой структуры.

Другим вариантом заявляемой металлической тепловой трубы плоского типа является конструкция, в которой система пароотводных каналов образована двумя гофрированными перфорированными пластинами, размещенными одна над другой в параллельных плоскостях и соединенными друг с другом вершинами гофр, причем гофры пластин ориентированы под углом друг к другу.

Расширение возможностей применения металлической тепловой трубы плоского типа достигается тем, что ее испарительная и конденсаторная зоны, включая, в том числе пароотводные каналы, специальные каналы для транспорта рабочей жидкости и рабочие поверхности основного фитиля, находящиеся в одном корпусе, располагаются во взаимно перпендикулярных плоскостях.

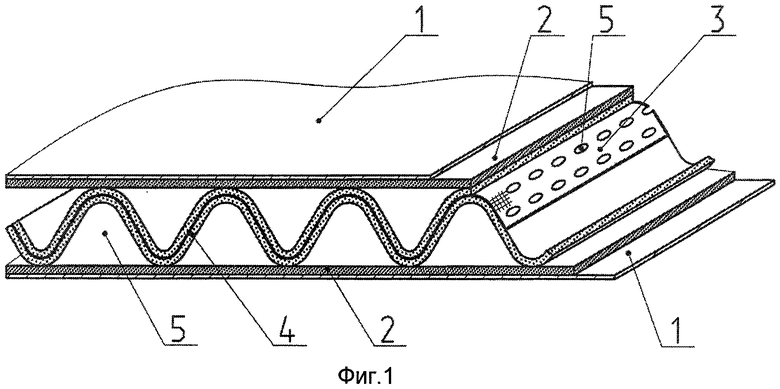

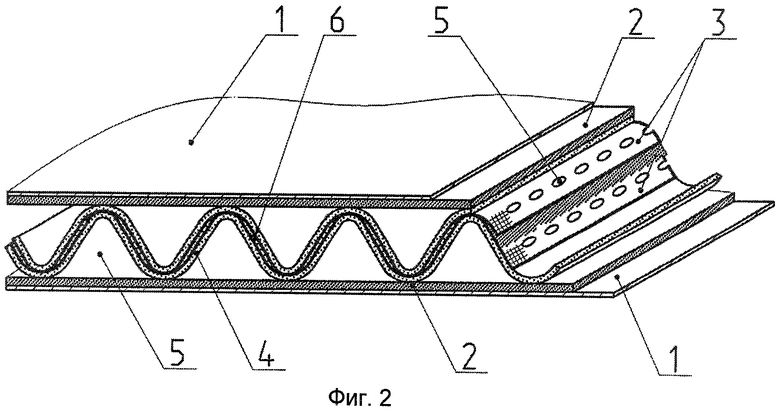

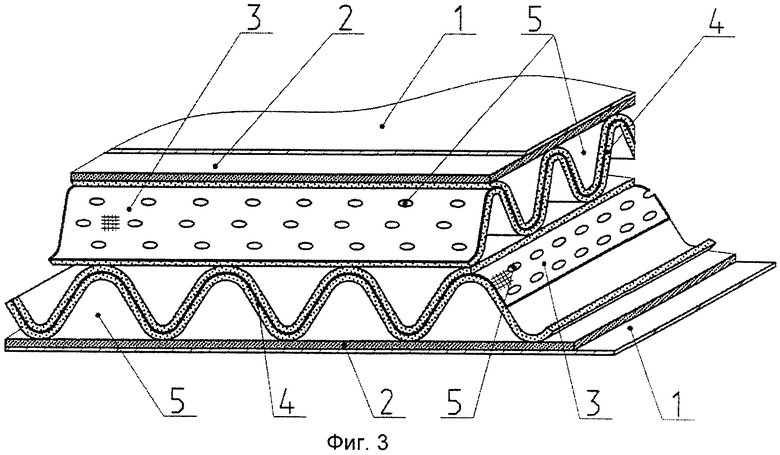

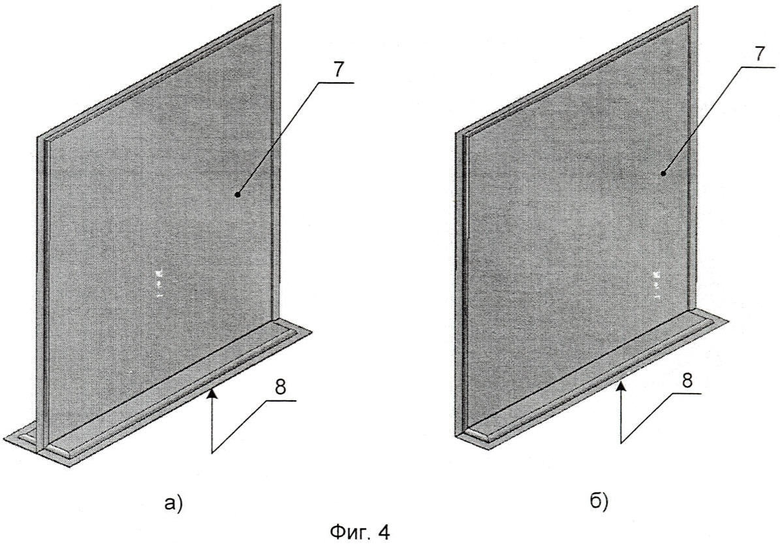

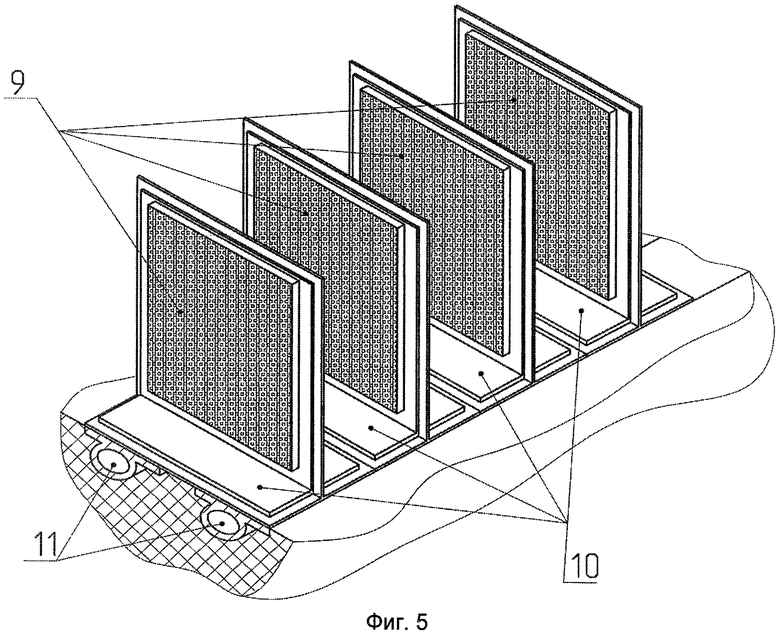

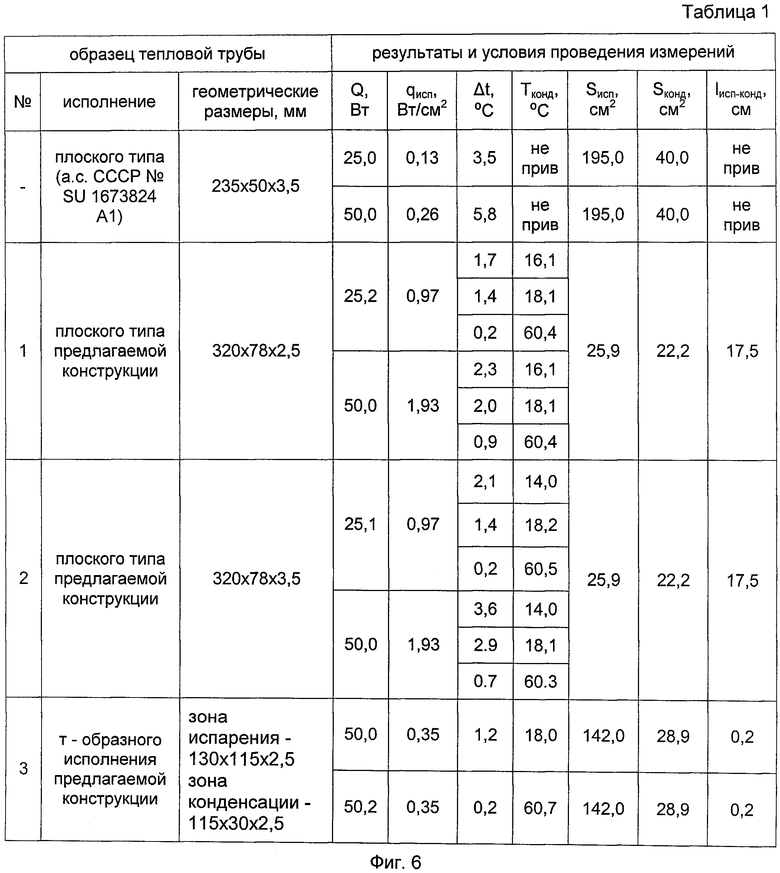

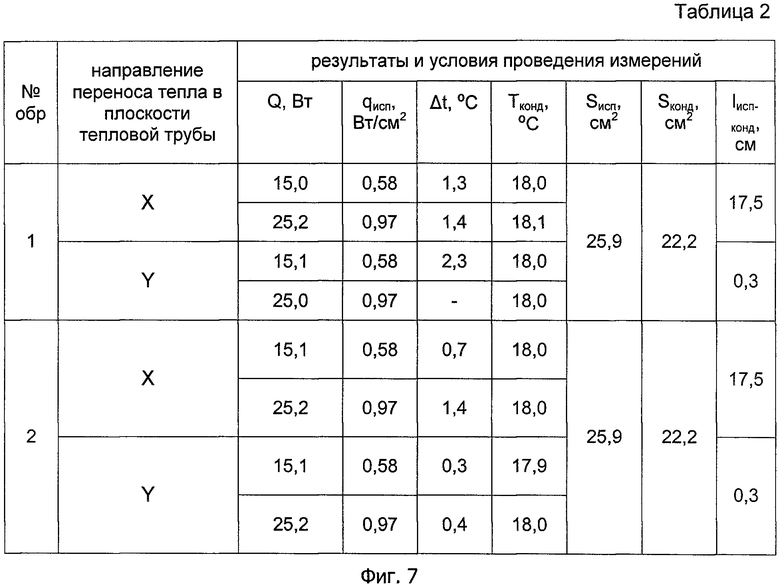

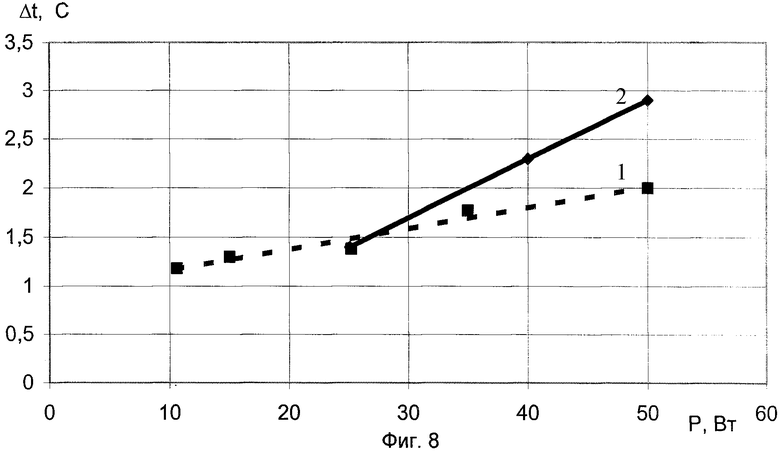

На фиг.1 показана конструкция заявляемой металлической тепловой трубы плоского типа; на фиг.2 - вариант заявляемого устройства с системой пароотводных каналов, образованной гофрированной перфорированной пластиной, состоящей из двух слоев металлической сетки, между которыми в боковых стенках гофр сформированы щели; на фиг.3 - вариант заявляемого устройства с системой пароотводных каналов, образованной двумя гофрированными перфорированными пластинами; на фиг.4 показан внешний вид конструктивных исполнений заявляемой металлической тепловой трубы плоского типа, в которых ее испарительная и конденсаторная зоны расположены во взаимно перпендикулярных плоскостях (т-образное (а) и г-образное (б) исполнения); на фиг.5 - вариант конструктивного выполнения системы охлаждения комплекта печатных плат электронной аппаратуры с применением заявляемых металлических тепловых труб плоского типа; на фиг.6 - таблица 1 «Характеристики образцов тепловых труб заявляемой конструкции и прототипа»; на фиг.7 - таблица 2 «Сравнение характеристик образцов тепловых труб, изготовленных по разным вариантам заявляемой конструкции, при переносе тепла в плоскости тепловой трубы вдоль осей X и Y»; на фиг.8 - графики зависимостей максимальной разности температур между зонами испарения и конденсации от величины подводимого теплового потока при рабочей температуре 18°С для образцов тепловых труб, изготовленных по разным вариантам заявляемой конструкции.

Металлическая тепловая труба плоского типа, заявляемой конструкции (фиг.1), состоит из корпуса, образованного из двух металлических пластин (1), расположенных параллельно друг другу, на внутренних поверхностях которых сформирован основной фитиль (2), расположенной между металлическими пластинами (1) гофрированной перфорированной пластины (3) из металлической сетки, на обе стороны которой нанесена капиллярно-пористая структура из металлического порошка, являющаяся дополнительным фитилем (4). Гофрированная перфорированная пластина (3) образует с металлическими пластинами (1) систему пароотводных каналов (5).

Применение для формирования системы пароотводных каналов гофрированной пластины из сетки позволяет при сохранении жесткости конструкции уменьшить величину необходимого для низкого сопротивления потоку пара размера зазора в центральной части корпуса тепловой трубы. При этом естественно снижаются как толщина, так и масса тепловой трубы плоского типа. Металлическая сетка, на обе поверхности которой нанесена капиллярно-пористая структура из металлического порошка и из которой формируется гофрированная пластина, кроме того, является и дополнительным фитилем. Вследствие чего толщина основного фитиля, размещенного на поверхностях стенок корпуса тепловой трубы, может быть уменьшена. Что ведет не только к уменьшению массы тепловой трубы, но и к увеличению ее эффективной теплопроводности.

Вариант конструкции заявляемого устройства показан на фиг.2. В данном варианте заявляемое устройство также состоит из корпуса, образованного из металлических пластин (1), расположенных параллельно друг другу, на внутренних поверхностях, которых сформирован основной фитиль (2), расположенной между металлическими пластинами (1) гофрированной перфорированной пластины (3) из металлической сетки, на поверхности которой нанесена капиллярно-пористая структура из металлического порошка, являющаяся дополнительным фитилем (4), а между сетками в боковых стенках гофр сформированы щели (6) с размером, равным или превышающим размер пор капиллярно-пористой структуры. В варианте заявляемого устройства гофрированная перфорированная пластина (3) также образует с металлическими пластинами (1) систему пароотводных каналов (5).

Щели между сетками, сформированные в боковых стенках гофрированной пластины, выполняют функции специальных каналов, по которым рабочая жидкость подается за счет капиллярных сил из конденсаторной зоны тепловой трубы в испарительную, и которые равномерно снабжают поры основного фитиля теплоносителем в зоне испарения.

Преимущества тепловых труб со специальными каналами (артериями) для транспорта рабочей жидкости были подробно рассмотрены выше. Их наличие в конструкции тепловой трубы позволяет существенно уменьшить толщину основного фитиля и увеличить эффективную теплопроводность тепловой трубы.

Тепловые трубы описанных выше вариантов заявляемых конструкций, эффективно работают при переносе тепла в направлении, совпадающем с направлением гофр пластины. В случае, когда перенос тепла осуществляется в направлении, перпендикулярном гофрам, транспорт рабочей жидкости в некоторой степени ограничен.

Следующий вариант конструктивного выполнения металлической тепловой трубы плоского типа показан на фиг.3. В этом варианте заявляемое устройство также состоит из корпуса, образованного из металлических пластин (1), расположенных параллельно друг другу, на внутренних поверхностях которых сформирован основной фитиль (2); расположенных между металлическими пластинами (1) двух гофрированных перфорированных пластин (3) из металлической сетки, на поверхности которой нанесена капиллярно-пористая структура из металлического порошка, являющаяся дополнительным фитилем (4). Гофрированные перфорированные пластины (3) размещены одна над другой в параллельных плоскостях и соединены друг с другом вершинами гофр, причем гофры пластин ориентированы под углом друг к другу. В данном варианте заявляемого устройства две гофрированные перфорированные пластины (3) образуют друг с другом и с металлическими пластинами (1) систему пароотводных каналов (5).

С помощью этого варианта заявляемого устройства достигается эффективный перенос тепла в любом направлении в плоскости тепловой трубы.

Внешний вид исполнений следующего варианта конструкции металлической тепловой трубы плоского типа показан на фиг.4. В этом варианте заявляемой металлической тепловой трубы плоского типа, ее испарительная (7) и конденсаторная (8) зоны, включая, в том числе, пароотводные каналы, специальные каналы для транспорта жидкости и рабочие поверхности основного фитиля, находятся в одном корпусе и располагаются во взаимно перпендикулярных плоскостях.

Одно из основных применений тепловых труб плоского типа - использование их в системах охлаждения печатных плат электронной аппаратуры. Тепловые трубы, приведенных на фиг.4 исполнений (т-образного (а) и г-образного (б)), позволяют обеспечить компактность и низкую массу системы охлаждения, например в случае необходимости отвода тепла от нескольких печатных плат, что, в частности, существенно для применений тепловых труб в космической технике.

Печатные платы с электронными компонентами (9), установленные на испарительных зонах металлических тепловых труб плоского типа заявляемой конструкции т- или г-образного исполнения (10), могут быть размещены компактно в один ряд параллельно друг другу, например, как на фиг.5. При этом для отвода тепла от зон конденсации тепловых труб может использоваться одна и та же система (11).

Основной фитиль тепловой трубы предлагаемой конструкции может быть представлен в различных вариантах. Это может быть пористый металл, полученный спеканием металлического порошка, несколько слоев сетки различных размеров, сетка с нанесенным на ее поверхность металлическим порошком и т.д. Рабочей жидкостью может быть вода, спирт, ацетон и т.д., как и в любой тепловой трубе. Для изготовления тепловой трубы могут быть использованы различные материалы, например медь, никель, титан, нержавеющая сталь и т.д. Соединение гофрированных пластин между собой и с капиллярно-пористой структурой основного фитиля может производиться, например, способом диффузионной сварки.

Работает заявляемая металлическая тепловая труба плоского типа следующим образом. Подвод и отвод тепла осуществляются через стенки корпуса (1) (см., например, фиг.2). Теплоноситель, испаряясь, в зоне подвода тепла на поверхности раздела жидкость - пар (из насыщенной рабочей жидкостью капиллярно-пористой структуры основного (2) и дополнительного (4) фитилей), в виде пара по каналам (5) поступает в зону отвода тепла, где конденсируется. Возврат теплоносителя в зону испарения осуществляется по капиллярно-пористым структурам основного (2) и дополнительного (4) фитилей и по каналам для транспорта рабочей жидкости (6) в гофрированной пластине (3). В зоне испарения рабочая жидкость из каналов (6) поступает в капиллярно-пористую структуру дополнительного фитиля (4), сформированную на гофрированной пластине (3), и в основной фитиль (2).

В качестве примеров конкретного выполнения заявляемого технического решения были изготовлены следующие образцы металлических тепловых труб плоского типа.

№1 - плоского типа с геометрическими размерами (320×78×2,5) мм с системой пароотводных каналов, образованной гофрированной перфорированной пластиной, состоящей из двух слоев металлической сетки, на обе поверхности которой была нанесена капиллярно-пористая структура из металлического порошка (дополнительный фитиль); в боковых стенках гофрированной пластины между сетками, из которых она изготавливалась, были сформированы щели с размером, превышающим размер пор капиллярно-пористой структуры;

№2 - плоского типа с геометрическими размерами (320×78×3,5) мм с системой пароотводных каналов, образованной двумя гофрированными перфорированными пластинами, которые были размещены одна над другой в параллельных плоскостях и соединены друг с другом вершинами гофр, причем гофры пластин были ориентированы под углом (85-95)° друг к другу; гофрированные пластины изготавливались из одного слоя металлической сетки, на обе поверхности которой была нанесена капиллярно-пористая структура из металлического порошка (дополнительный фитиль);

№3 - т-образного исполнения с геометрическими размерами зон испарения и конденсации соответственно (130×115×2,5) мм и (115×30×2,5) мм с системой пароотводных каналов аналогичной размещенной в образце №1.

В качестве материала для изготовления указанных выше образцов плоских тепловых труб был использован никель, а в качестве теплоносителя - вода. Корпус выполнялся из никелевых листов толщиной 0,2 мм. Гофрированные перфорированные пластины, из которых формировались системы пароотводных каналов образцов, изготавливались из никелевой сетки №018 ГОСТ 6613-86, на обе поверхности которой наносилась капиллярно-пористая структура из никелевого порошка (дополнительный фитиль). Основной фитиль состоял из одного слоя никелевой сетки №004 ГОСТ 6613-86, на обе поверхности которой также была нанесена капиллярно-пористая структура из никелевого порошка.

Результаты измерений характеристик данных образцов плоских тепловых труб приведены в таблицах 1 и 2 (соответственно фиг.6 и фиг.7).

В таблице 1 представлены тепловые характеристики образцов металлических тепловых труб плоского типа заявляемой конструкции в сравнении с соответствующими характеристиками тепловой трубы, выполненной по а.с. СССР № 1673824 A1 и выбранной в качестве прототипа. При этом при проведении измерений характеристик образцов №1 и №3 перенос тепла осуществлялся в направлении, совпадающем с направлением гофр образующей систему пароотводных каналов пластины. Измерения проводились в диапазоне рабочих температур от (14-16)°С до 60°С при подводимых тепловых потоках 25 Вт и 50 Вт.

В таблицах 1 и 2 использованы следующие обозначения: Q -подводимый тепловой поток; qисп - плотность теплового потока в зоне испарения; Δtисп-конд - максимальная разность температур между зонами испарения и конденсации; Тконд - температура поверхности зоны конденсации; Sисп, Sконд - площадь поверхности соответственно зоны подвода (испарения) и зоны отвода (конденсации) тепла; Iисп-конд - расстояние между зонами подвода и отвода тепла.

В соответствии с данными, приведенными в таблице 1, металлическая тепловая труба плоского типа заявляемой конструкции в сравнении с прототипом имеет существенно более высокую эффективную теплопроводность, т.е. при одних и тех же условиях - одинаковых тепловых потоках и рабочих температурах, обеспечивает более низкую разность температур между зонами испарения и конденсации. Сравнительно высокая эффективная теплопроводность тепловой трубы сохраняется и при достаточно низких для такого теплоносителя как вода рабочих температурах - менее 20°С.

Важно, что при этом наиболее существенный для любой тепловой трубы плоского типа геометрический размер - ее толщина не только не возрастает, но и уменьшается (см. таблицу 1). Причем в заявляемом устройстве доля объема, занимаемого применяемыми для ее изготовления материалами, также существенно меньше, чем в прототипе. Естественно, что при этом удельная масса заявляемого устройства в сравнении с прототипом при изготовлении их из одного и того же материала может быть также значительно меньше.

Преимущества заявляемой металлической тепловой трубы плоского типа с фитилем, в состав которого входят специальные каналы (артерии) для транспорта рабочей жидкости (образец №1), в сравнении с тепловой трубой, в которой они отсутствуют (образец №2), наглядно показаны на фиг.8. Максимальная разность температур между зонами испарения и конденсации с увеличением теплового потока для образца тепловой трубы №1 (зависимость 1 на фиг.8) возрастает существенно медленнее, чем для образца №2 ((зависимость 2 на фиг.8).

В таблице 2 приведены сравнительные характеристики образцов металлических тепловых труб плоского типа предлагаемой конструкции №1 и №2 при переносе тепла в плоскости тепловой трубы вдоль оси X, ориентированной по длине образцов №1 и №2, и вдоль оси Y. При этом направление оси X для образца №1 совпадало с направлением гофр пластины, образующей систему пароотводных каналов. Для образца №2 направления X и Y равноправны, т.к. его система пароотводных каналов образована двумя гофрированными пластинами, которые размещены одна над другой и ориентированы друг относительно друга под углом (85-95)°.

Максимальная тепловая нагрузка для образца №1 при передаче тепла вдоль оси Y составляет 15 Вт. При этом величина максимальной разности температур между зонами испарения и конденсации почти в два раза превышает соответствующее значение Δt при передаче тепла вдоль оси X (соответственно 2,3°С и 1,3°С). В образце №2 перенос тепла осуществляется эффективно как вдоль оси X, так и вдоль оси Y.

Металлическая тепловая труба плоского типа заявляемой конструкции работоспособна и в условиях, когда перенос рабочей жидкости осуществляется в направлении, противоположном действию силы тяжести.

Варианты заявляемого устройства т- и г-образных исполнений удобны в использовании для одновременного отвода тепла сразу от нескольких печатных плат и позволяют обеспечить компактность и низкую массу системы их охлаждения.

Применение тепловой трубы предлагаемой конструкции перспективно в летательных аппаратах и в том числе в космической технике.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент США № 6397935 B1, кл. F28D 15/00, дата приоритета 18.12.1996 г.

2. Авторское свидетельство СССР №SU 1673824 A1, кл. F28D 15/02, дата приоритета 07.02.1989 г.

3. Низкотемпературные тепловые трубы для летательных аппаратов. Под ред. Г.И.Воронина. - Москва: Машиностроение - 1976 г.- 200 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая тепловая труба плоского типа | 2018 |

|

RU2699116C2 |

| ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2120593C1 |

| КОНТУРНАЯ ТЕПЛОВАЯ ТРУБА | 1994 |

|

RU2079081C1 |

| ИСПАРИТЕЛЬ КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ | 2004 |

|

RU2286526C2 |

| ИСПАРИТЕЛЬНАЯ КАМЕРА КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ | 1999 |

|

RU2170401C2 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ОДИНОЧНОГО МОЩНОГО СВЕТОДИОДА С ИНТЕНСИФИЦИРОВАННОЙ КОНДЕНСАЦИОННОЙ СИСТЕМОЙ | 2016 |

|

RU2636385C1 |

| ИСПАРИТЕЛЬНАЯ КАМЕРА КОНТУРНОЙ ТЕПЛОВОЙ ТРУБЫ | 1995 |

|

RU2101644C1 |

| ТЕПЛОВАЯ ТРУБА | 2003 |

|

RU2256862C2 |

| ИСПАРИТЕЛЬНАЯ СИСТЕМА ОХЛАЖДЕНИЯ СВЕТОДИОДНОГО МОДУЛЯ | 2013 |

|

RU2551137C2 |

| Плоская испарительная камера тепловой трубы | 1991 |

|

SU1815584A1 |

Изобретение относится к теплотехнике, а именно к тепловым трубам плоского типа, которые могут применяться для охлаждения печатных плат электронной аппаратуры. Металлическая тепловая труба плоского типа, содержащая корпус, капиллярно-пористый фитиль, сформированный на внутренних поверхностях противоположных стенок корпуса с образованием зазора в центральной его части, в котором размещена система пароотводных каналов, образованная одной или двумя гофрированными и перфорированными пластинами, состоящими из одного или нескольких слоев металлической сетки, на поверхности которой нанесена капиллярно-пористая структура из металлического порошка. Испарительная и конденсаторная зоны тепловой трубы, включая, в том числе, пароотводные каналы, специальные каналы для транспорта жидкости и рабочие поверхности основного фитиля, находящиеся в одном корпусе, располагаются во взаимно перпендикулярных плоскостях. Технический результат - расширение возможностей применения тепловой трубы плоского типа. 2 з.п. ф-лы, 8 ил.

1. Металлическая тепловая труба плоского типа, содержащая корпус, капиллярно-пористый фитиль, сформированный на внутренних поверхностях противоположных стенок корпуса с образованием зазора в центральной его части, в котором размещена система пароотводных каналов, отличающаяся тем, что система пароотводных каналов образована гофрированной перфорированной пластиной, состоящей из одного или более слоев металлической сетки, на поверхности которой нанесена капиллярно-пористая структура из металлического порошка.

2. Металлическая тепловая труба плоского типа по п.1, отличающаяся тем, что в боковых стенках гофрированной перфорированной пластины между сетками, из которых она образована, сформированы щели размером, равным или превышающим размер пор капиллярно-пористой структуры.

3. Металлическая тепловая труба плоского типа по п.1, отличающаяся тем, что система пароотводных каналов образована двумя гофрированными и перфорированными пластинами, которые размещены одна над другой в параллельных плоскостях и соединены друг с другом вершинами гофр, причем гофры пластин ориентированы относительно друг друга взаимно перпендикулярно, при этом ее испарительная и конденсаторная зоны, включая в том числе пароотводные каналы, специальные каналы для транспорта жидкости и рабочие поверхности основного фитиля, находящиеся в одном корпусе, расположены во взаимно перпендикулярных плоскостях.

| Плоская тепловая труба | 1989 |

|

SU1673824A1 |

| US 6397935 B1, 04.06.2002 | |||

| Плоская тепловая труба | 1985 |

|

SU1326867A1 |

| US 2009236085 A1, 24.09.2009. | |||

Авторы

Даты

2012-07-27—Публикация

2010-11-22—Подача