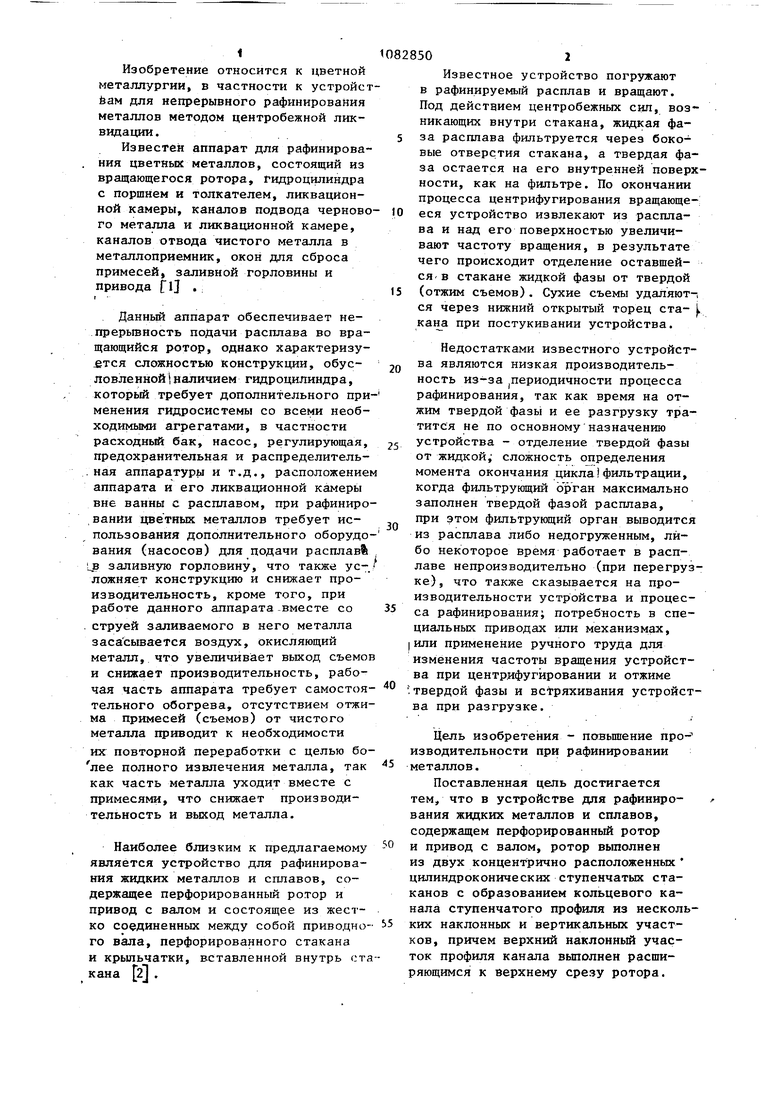

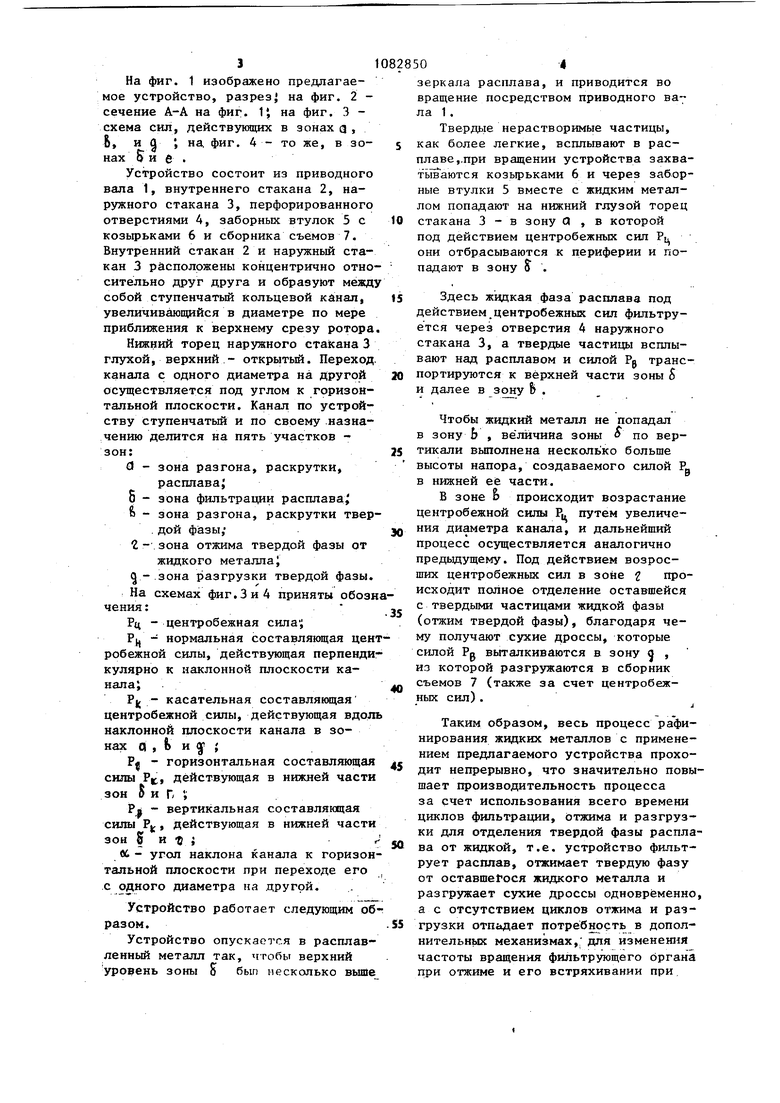

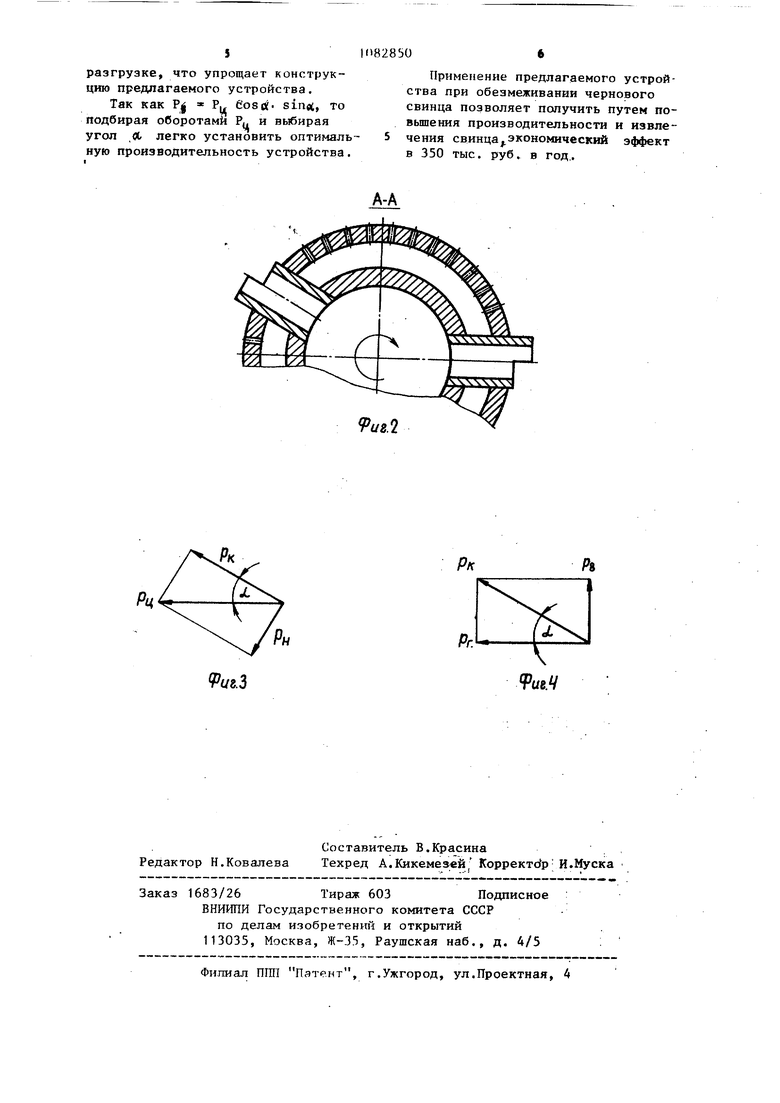

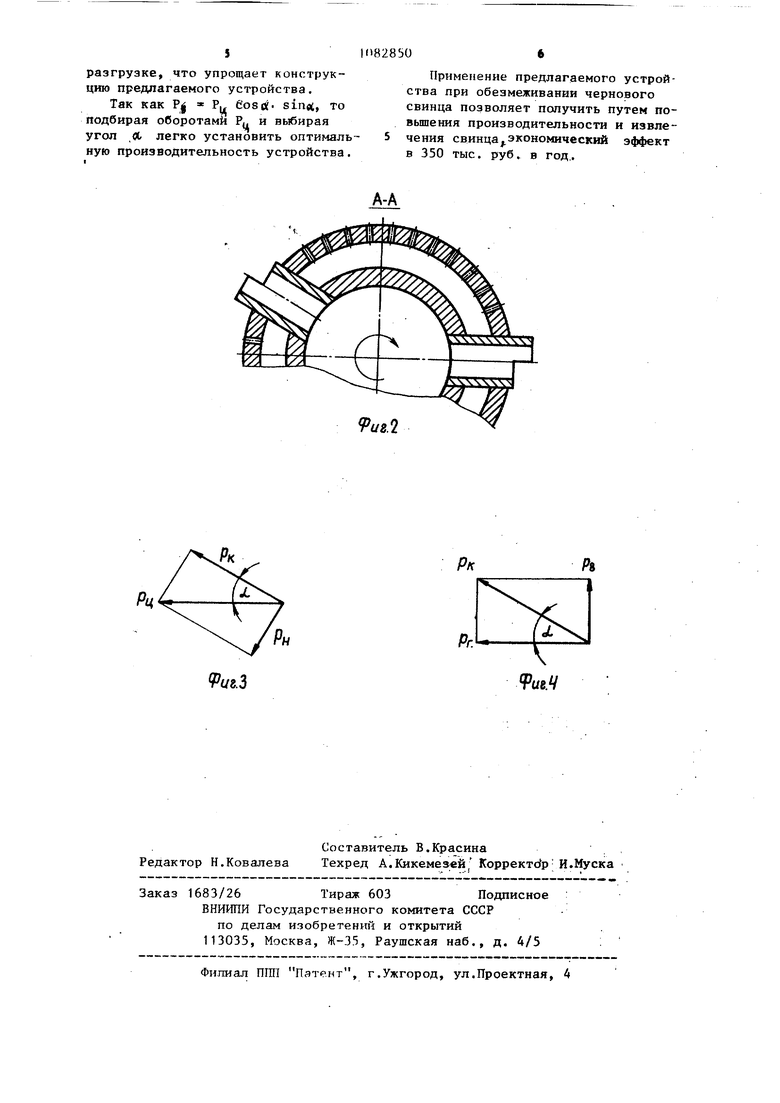

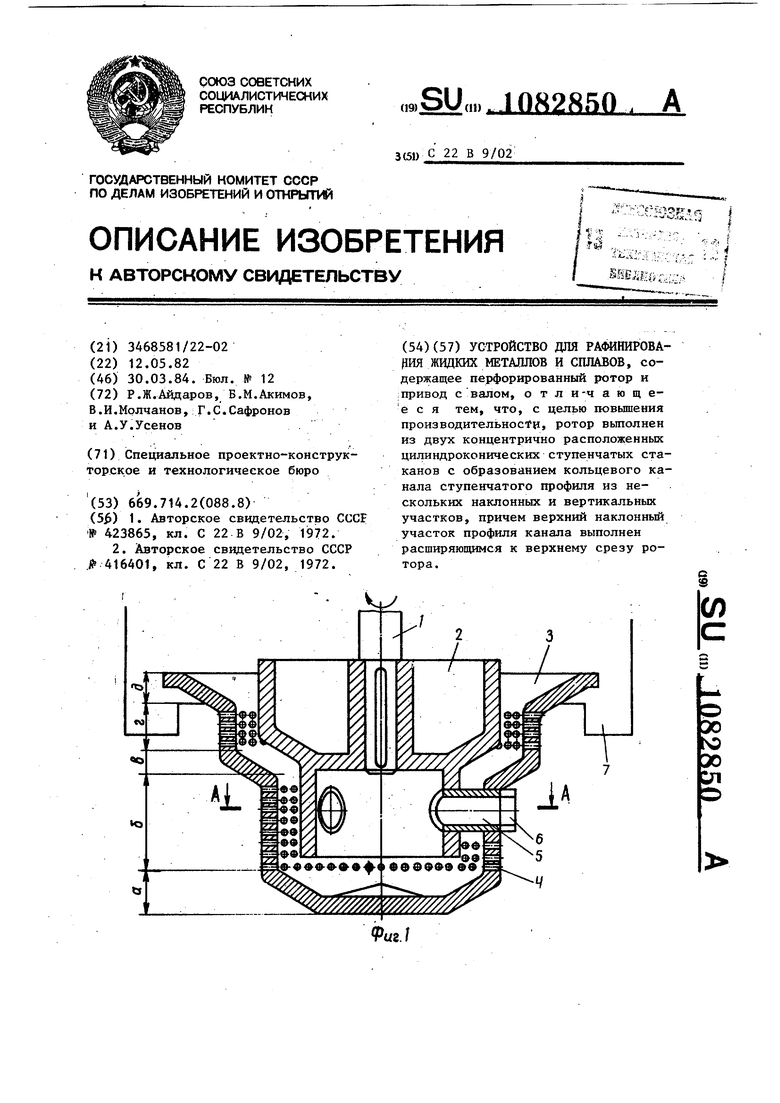

1 Изобретение относится к цветной металлургии, в частности к устройст вам для непрерывного рафинирования металлов методом центробежной ликвидации. Известен аппарат для рафинирования цветных металлов, состоящий из вращающегося ротора, гидроцилиндра с поршнем и толкателем, ликвационной камеры, каналов подвода черново го металла и ликвационной камере, каналов отвода чистого металла в металлоприемник, окон для сброса примесей, заливной горловины и привода П . Данный аппарат обеспечивает непрерьшность подачи расплава во вращающийся ротор, однако характеризуется сложностью конструкции, обусловленной наличием гидроцилиндра, который требует дополнительного при менения гидросистемы со всеми необходимыми агрегатами, в частности расходный бак, насос, регулирующая, предохранительная и распределитель. ная аппаратуры и т.д., расположение аппарата и его ликвационной камеры вне ванны с расплавом, при рафиниро вании цветных металлов требует использования дополнительного оборудо вания (насосов) для подачи расплав LB заливную горловину, что также усложняет конструкцию и снижает производительность, кроме того, при работе данного аппарата вместе со . струей заливаемого в него металла засасывается воздух, окисляющий металл, что увеличивает выход съемо и снижает производительность, рабочая часть аппарата требует самостоя тельного обогрева, отсутствием отжи ма примесей (съемов) от чистого металла приводит к необходимости их повторной переработки с целью бо лее полного извлечения металла, так как часть металла уходит вместе с примесями, что снижает производительность и выход металла. Наиболее близким к предлагаемому является устройство для рафинирования жидких металлов и сплавов, содержащее перфорированный ротор и привод с валом и состоящее из жестко соединенных между собой приводно го вала, перфорированного стакана и крыльчатки, вставленной внутрь ст кана 2J . 50 Известное устройство погружают в рафинируемый расплав и вращают. Под действием центробежных сип, возникающих внутри стакана, жидкая фаза расплава фильтруется через боковые отверстия стакана, а твердая фаза остается на его внутренней поверхности, как на фильтре. По окончании процесса центрифугирования вращающееся устройство извлекают из расплава и над его поверхностью увеличивают частоту вращения, в результате чего происходит отделение оставшейся -в стакане жидкой фазы от твердой (отжим съемов) . Сухие съемы удаляют-, ся через нижний открытый торец стакана при постукивании устройства. Недостатками известного устройства являются низкая производительность из-за периодичности процесса рафинирования, так как время на отжим твердой фазы и ее разгрузку тратится не по основному назначению устройства - отделение твердой фазы от жидкой сложность определения момента окончания цикла фильтрации, когда фильтрующий орган максимально заполнен твердой фазой расплава, при этом фильтрующий орган выводится из расплава либо недогруженным, либо некоторое время работает в расплаве непроизводительно (при перегрузке) , что также сказывается на производительности устройства и процесса рафинирования; потребность в специальных приводах или механизмах, или применение ручного труда для изменения частоты вращения устройства при центрифугировании и отжиме твердой фазы и встряхивания устройства при разгрузке. Цель изобретения - повьшение производительности при рафинировании металлов. Поставленная цель достигается тем, что в устройстве для рафинироания жидких металлов и сплавов, содержащем перфорированный ротор и привод с валом, ротор вьшолнен из двух концентрично расположенных илиндроконических ступенчатых стаанов с образованием кольцевого канала ступенчатого профиля из нескольих наклонных и вертикальных участов, причем верхний наклонный учасок профиля канала выполнен расшияющимся к верхнему срезу ротора. На фиг. 1 изображено предлагаемое устройство, разрез{ на фиг. 2 сечение А-А на фиг. 1, на фиг. 3 схема сил, действующих в зонах g, Ь, и g , на фиг. 4 - то же, в зонах о и е Устройство состоит из приводного вала 1, внутреннего стакана 2, наружного стакана 3, перфорированного отверстиями 4, заборных втулок 5 с козырьками 6 и сборника съемов 7. Внутренний стакан 2 и наружный стакан 3 расположены концентрично отно сительно друг друга и образуют межд собой ступенчатьй кольцевой кйнал, увеличивающийся в диаметре по мере приближения к верхнему срезу ротора Нижний торец наружного стакана 3 глухой, верхний - открытый. Переход канала с одного диаметра на другой осуществляется под углом к горизонтальной плоскости. Канал по устройству Ступенчатый и по своему .назначению делится на пять участков зон:d - зона разгона, раскрутки, расплава; б - зона фильтрации расплава fe - зона разгона, раскрутки твер . дои фазы; 2 - зона отжима твердой фазы от жидкого металлаJ д-.зона разгрузки твердой фазы. На схемах фиг.3и4 приняты обоз чения : Рц - центробежная сила-; PU - нормальная составляющая цен робежной силы, действующая перпенди кулярно к наклонной плоскости канала;PU - касательная составляющая центробежной силы, действующая вдол наклонной плоскости канала в зонах а , Ь и { Рл - горизонтальная составляющая силы P|t, действующая в нижней части зон О и Г- V Р« - вертикальная составляющая силы PJJ , действующая в нижней части зон I и t J Ot - угол наклона канала к горизон тальной плоскости при переходе его с одного диаметра на другой. Устройство работает следующим об разом. Устройство опускается в расплавленный металл так, чтобы верхний уровень зоны о бып несколько выше зеркала расплава, и приводится во вращение посредством приводного вала 1 . Твердые нерастворимые частицы, как более легкие, всштьгеают в расплаве,.при вращении устройства захватьшаются козырьками 6 и через заборные втулки 5 вместе с жидким металлом попадают на нижний глузой торец стакана 3 - в зону О , в которой под действием центробежных сил Рц они отбрасываются к периферии и попадают в зону J . Здесь жидкая фаза расплава под действием,центробежных сил фильтруется через отверстия 4 наружного стакана 3, а твердые частицы всплывают над расплавом и силой Pg транспортируются к верхней части зоны S и далее в зону & . Чтобы жидкий металл не попадал в зону Ь , величина зоны о по вертикали выполнена несколько больше высоты напора, создаваемого силой Рв нижней eie части. В зоне & происходит возрастание центробежной силы Рц путем увеличения диаметра канала, и дальнейщий процесс осуществляется аналогично предыдущему. Под действием возросших центробежных сил в зоне происходит полное отделение оставшейся с твердыми частицами жидкой фазы (отжим твердой фазы), благодаря чему получают сухие дроссы, которые силой PQ выталкиваются в зону о , из которой разгружаются в сборник съемов 7 (также за счет центробежных сил) . Таким образом, весь процесс рафинирования жидких металлов с применением предлагаемого устройства проходит непрерывно, что значительно повышает производительность процесса за счет использования всего времени циклов фильтрации, отжима и разгрузки для отделения твердой фазы расплава от жидкой, т.е. устройство фильтрует расплав, отжимает твердую фазу от оставще1ося жидкого металла и разгружает сухие дроссы одновременно, а с отсутствием циклов отжима и разгрузки отпадает потребность в дополнительньк механизмах, для изменения частоты вращения фильтрующего органа при отжиме и его встряхивании при

разгрузке, что упрощает конструкцию предлагаемого устройства.

Так как Р| Рц Cos й- sinec то подбирая оборотами P. и выбирая угол ,flt легко установить оптимальную производительность устройства.

Применение предлагаемого устройства при обезмеживании чернового свинца позволяет получить путем повьшения производительности и извлечения свинца|.экономический эффект в 350 тыс. руб. в год..

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рафинирования жидких металлов и сплавов | 1983 |

|

SU1227703A1 |

| Способ управления фильтрующей центрифугой в процессе рафинирования расплавленных металлов от твердых примесей | 1990 |

|

SU1839641A3 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО РАЗДЕЛЕНИЯ ТВЕРДОЙ И ЖИДКОЙ ФАЗ | 1992 |

|

RU2050939C1 |

| Устройство управления центрифугой | 1989 |

|

SU1729599A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 1993 |

|

RU2057816C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ОТХОДОВ | 1992 |

|

RU2049130C1 |

| ЦЕНТРИФУГА ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВА | 1993 |

|

RU2075527C1 |

| Аппарат для рафинирования тяжелых цветных металлов | 1972 |

|

SU520734A1 |

| Устройство для рафинирования расплавленных металлов от нерастворимых преимущественно легких примесей | 1987 |

|

SU1514813A1 |

| ЦЕНТРИФУГА ДЛЯ ФИЛЬТРАЦИИ | 1992 |

|

RU2043169C1 |

УСТРОЙСТВО ДЛЯ РА ШНИРОВА|1ИЯ ЖИДКИХ МЕТАЛЛОВ И СПЛАВОВ, содержащее перфорированный ротор и привод с валом, о т л и-ч а ю щ ее с я тем, что, с целью повьшения производительности, ротор выполнен из двух крнцентрично расположенных цилиндроконических ступенчатых стаканов с образованием кольцевого канала ступенчатого профиля из нескольких наклонных и вертикальных участков, причем верхний наклонный участок профиля канала выполнен расширяющимся к верхнему срезу ротора.

цг.З

9u8.V

Авторы

Даты

1984-03-30—Публикация

1982-05-12—Подача