Изобретение относится к металлургии цветных металлов, в частности к процессам переработки вторичного алюминиевого сырья, такого как скрап, стружка, дроссы, изгарь и т.ж.

Проблема эффективной переработки металлосодержащих отходов имеет важное значение во вторичной металлургии. Широко распространенный процесс солевой плавки вторичного алюминиевого сырья при всей своей эффективности имеет существенный недостаток образование значительного количества солевых шлаков, утилизация или захоронение которых представляет трудноразрешимую проблему. Причем солевые шлаки, вследствие их загустевания, содержат до 20% запутавшихся в них капель металла.

Известен способ переработки солевых шлаков от плавки алюминия, содержащих мас. NaCl + KCl 40-80; Al менее 45; неметаллические соединения 5-55. Способ включает фильтрацию расплавленного шлака на вращающемся барабанном фильтре, в качестве фильтрующего материала в котором используют фильтровальную ткань из волокон глинозема, оксидов других металлов или графит. Осадок из барабанного фильтра выгружается специальным ножом, а выведенный из барабана фильтрат, содержащий расплавленную смесь солей и металла, разделяется отстаиванием.

Недостатком данного способа является сложность конструкции фильтрующего аппарата, значительные потери флюса и металла, а также необходимость применения выщелачивания кека вследствие неполного разделения осадков и фильтрата.

Кроме того, в описанном техническом решении не рассматривается вопрос переработки алюминийсодержащих отходов, тогда как значительная часть потерь металла связана именно с процессами загрузки и расплавления вторичного сырья.

Известен способ переработки алюминиевых съемов, снимаемых с поверхности жидкого алюминия или его сплавов, заключающийся в их загрузке в нагретый котел, заливке в него расплавленного флюса, состоящего из смеси NaCl, KCl, AlCl3, нагреве смеси флюсов и съемов до 650-872оС (предпочтительно до 760-872оС) при интенсивном перемешивании, отстаивании смеси и раздельном сливе металла и шлака.

Недостатком известного способа является загрузка съемов в разогретый плавильный агрегат, что ведет к повышенному окислению металла; нагрев смеси до высокой температуры и, как следствие, интенсивное разложение и пылевынос солевой составляющей из плавильного агрегата, непроработанная схема утилизации получаемого солевого шлака.

Наиболее близким по технической сущности и достигаемым результатам является способ извлечения алюминия из вторичного сырья, заключающийся в расплавлении и нагреве смеси солей выше температуры плавления алюминия в резервуаре специальной конструкции. В расплав смеси солей загружают вторичное сырье, алюминий расплавляется и отделяется при интенсивном перемешивании от расплава солей, который насыщается до содержания менее 25% неметаллических примесей. Солевой шлак скачивают центробежным насосом, примеси отделяются на специальном фильтре, и расплав солей возвращается в резервуар.

Недостатком известного способа являются высокие потери солевого расплава с отходами при фильтрации, окисление металла при введении вторичного сырья в расплав и, как следствие, образование значительного количества отходов.

Цель изобретения повышение извлечения металла, снижение расхода солевого флюса и уменьшение количества отходов.

Цель достигается тем, что в способе переработки алюминиевых отходов, включающем наплавление расплава из солевых флюсов, введение в солевой расплав при 690-750оС алюминиевых отходов, их плавление при перемешивании с насыщением солевого расплава твердыми включениями, раздельный слив металла и солевого расплава, отделение от солевого расплава твердых включений с последующим направлением его на переработку новой партии отходов, твердые включения отделяют от солевого расплава методом центробежной фильтрации на щелевых центрифугах. Причем отделение твердых включений производят либо непосредственно в печи переплава до или после слива металла, либо при сливе солевого расплава из печи, либо в миксере-копильнике после слива в него из печи переплава солевого расплава. Плавку алюминиевых отходов проводят при соотношении солевой расплав:отходы, равном (1,5-2,5):1. Подачу отходов в объем солевого расплава проводят при приведении солевого расплава во вращение любым известным способом с образованием на поверхности расплава воронки глубиной 0,05-0,15 диаметра тигля для плавки отходов. В случае отделения твердых включений в печи переплава или в миксере-копильнике операцию проводят с применением погружной центрифуги, причем фильтрацию ведут с фактором разделения 5-50, а отжим с фактором разделения 100-300. В случае же отделения твердых включений во время перелива солевого расплава операцию проводят с применением проливной центрифуги с фактором разделения 80-350. Причем фактор разделения равномерно увеличивают от 80 в начале до 350 в конце фильтрации.

Соотношение солевой расплав:отходы, равное (1,5-2,5):1, обеспечивает получение достаточно жидкоподвижного шлака с содержанием неметаллической составляющей в пределах 7,5-12% При этом шлак практически не содержит металла. Если соотношение меньше 1,5:1, вязкость шлака существенно повышается, что ведет к увеличению потерь флюса при переработке. Если соотношение больше 2,5: 1, то требуется проведение той же операции рафинирования солевого флюса фильтрацией практически за тот же период времени, что и при значительном загрязнении флюса, но для того, чтобы извлечь меньшее количество твердых включений, что экономически нецелесообразно.

Образование при перемешивании на поверхности расплава воронки глубиной 0,05-0,15 диаметра тигля необходимо, во-первых, для интенсивного замешивания вновь поступающей порции отходов в объем расплава с целью снижения окисления металла, во-вторых, для перемешивания расплава с целью разделения металлической и неметаллической составляющих отходов, коалесценции капель жидкого металла.

При образовании воронки глубиной менее 0,05 диаметра тигля поступающие отходы, достаточно долгое время не замешиваясь, находятся на поверхности расплава, кроме того, необходим значительный период времени для разделения металлической и неметаллической фаз отходов. При образовании воронки глубиной более 0,15 диаметра тигля наблюдается значительный пылевынос солевого расплава, его разбрызгивание, а также возникает потребность в повышенном расходе энергии на перемешивание расплава без существенного повышения показателей процесса.

Придание фильтру погружной центрифуги скорости вращения, обеспечивающей в зоне фильтрующей щели фактора разделения при наборе 5-50, а при отжиме 100-300, необходимо для того, чтобы в первом случае обеспечить эффективный переток расплава через полость фильтра, а во втором случае эффективно отжать оставшийся в осадке расплав и получить сухой фильтростаток.

В случае вращения центрифуги при наборе с фактором разделения менее 5 не обеспечивается достаточно быстрый проток расплава через фильтр, что увеличивает время набора и, следовательно, повышает длительность операции переработки солевого флюса. При вращении с фактором разделения более 50 наблюдаются проскок твердой фазы через фильтрующую щель и затруднения в образовании намывного слоя фильтра.

При проведении операции "отжим" с фактором разделения менее 100 не происходит достаточно эффективное разделение фаз и содержание жидкости в осадке может достигать 50% и более. В случае же вращения центрифуги с фактором разделения более 300 не наблюдается существенного улучшения качества отжима при значительном возрастании расхода энергии на приведение во вращение фильтра.

Вращение проливной центрифуги со скоростью, обеспечивающей в зоне фильтрующей щели фактор разделения в пределах 80-350, обусловлено необходимостью пропускания большого количества расплава, содержащего твердые включения. При этом необходимо обеспечить возможно более полную его очистку при достаточной для операции перелива скорости протока расплава через фильтр с получением осадка, содержащего минимальное количество жидкой фазы. Обоснования для пределов варьирования фактора разделения на проливной центрифуге такие, как и в случае погружной центрифуги.

Необходимость увеличения скорости вращения проливной центрифуги обусловлена накоплением твердого осадка в полости фильтра и увеличением толщины намывного слоя, что ведет к затруднениям в протоке расплава через фильтр и в последующем отжиме осадка от задержавшегося в нем расплава.

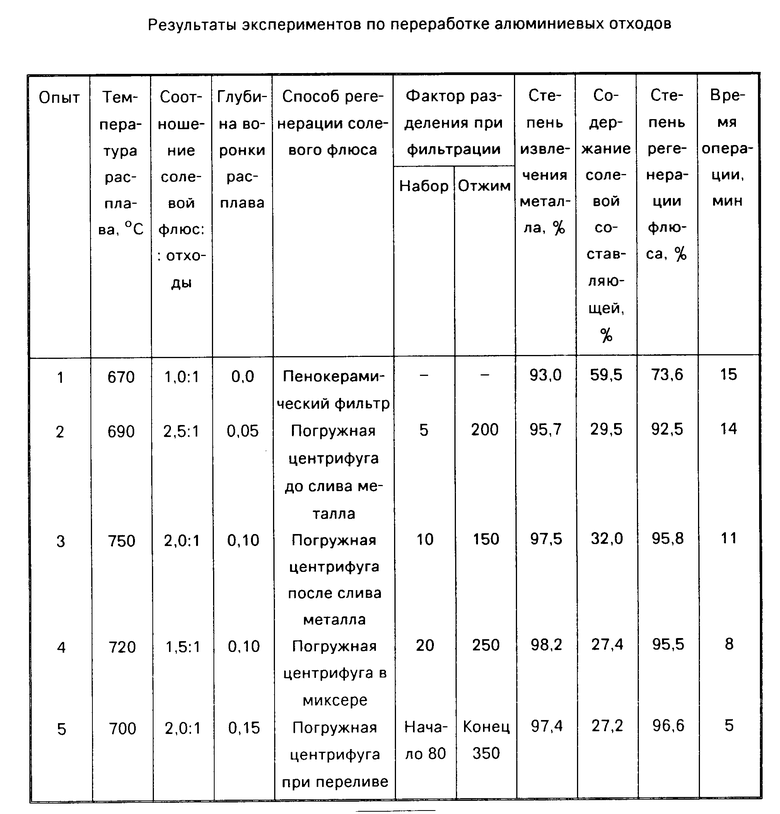

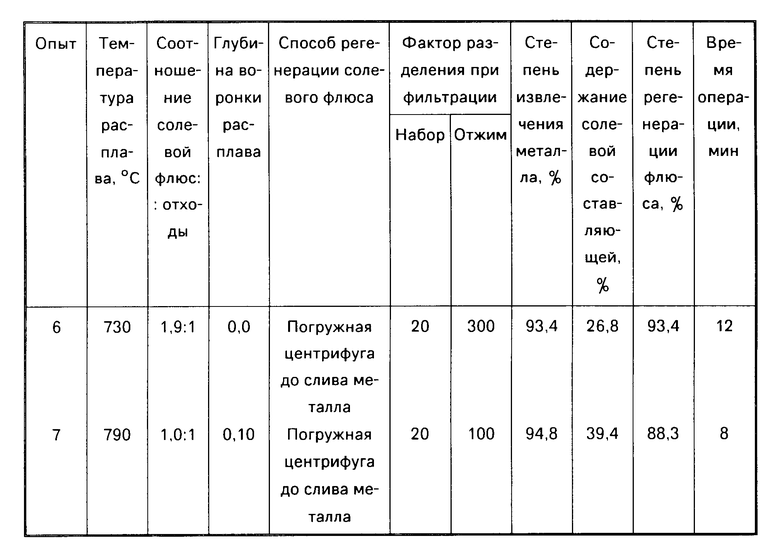

Эксперименты проводили в тигельной печи сопротивления с графитошамотным тиглем диаметром 500 мм и емкостью 6 дм3. Слив металла или шлака проводили центробежным погружным насосом с графитовым рабочим органом в миксер той же емкости и конструкции, что и печь. Перемешивание расплава проводили погружной двухлопастной графитовой мешалкой диаметром 80 мм с регулируемым приводом вращения. Переработку солевого расплава в объеме печи проводили погружной центрифугой типа ПАФВС с диаметром фильтра 200 мм или при переливе солевого расплава проливной центрифугой с диаметром фильтра 400 мм. Центрифуги имели возможность регулирования скорости вращения от 0 до 2500 об/мин.

При проведении экспериментов по базовому способу при регенерации флюса использовали процесс фильтрации солевого расплава через плоский фильтр из пенокорунда толщиной 1,5 см с пористостью 75% под действием силы тяжести расплава высотой 10 см.

В качестве солевого флюса использовали эквимолярную смесь хлоридов натрия и калия, а в качестве алюминийсодержащих отходов отсев от переработки дроссов сплавов типа АМг на установке "Реметалл" фракции 3 мм. Содержание металлической составляющей в отходах находилось на уровне 82% Во всех экспериментах плавили 50 кг отходов, варьируя количество солевого флюса.

Результаты проведенных экспериментов приведены в таблице.

Степень извлечения металла при переработке по предлагаемой технологии возрастает на 2,7-5,2% содержание водорастворимой составляющей в фильтростатках снижается на 27,5-32,3% а степень регенерации флюса возрастает на 18,9-23,0%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ И СТРУЖКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1999 |

|

RU2156815C1 |

| Способ удаления шлаков из расплава в плавильных агрегатах тигельного типа, преимущественно алюминиевых сплавов | 1991 |

|

SU1759925A1 |

| Способ переработки шлаков цинковых сплавов | 1990 |

|

SU1747520A1 |

| СПОСОБ ПЕРЕПЛАВА МЕЛКИХ ОТХОДОВ И СТРУЖКИ ЦВЕТНЫХ СПЛАВОВ | 1999 |

|

RU2156816C1 |

| СПОСОБ ПЕРЕПЛАВА МЕЛКИХ ОТХОДОВ И СТРУЖКИ ЦВЕТНЫХ СПЛАВОВ | 1998 |

|

RU2159822C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ОТХОДОВ | 1996 |

|

RU2083699C1 |

| Способ переработки алюминиевого шлака литейного производства | 2024 |

|

RU2833613C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПЕРЕПЛАВА ПЫЛЕВИДНОЙ ФРАКЦИИ ИЗГАРИ ЦИНКА | 1999 |

|

RU2150523C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU2024637C1 |

Использование: процессы переработки вторичного алюминиевого сырья, такого как скрап, стружка, дроссы, изгарь и т.д. Цель изобретения повышение извлечения металла, снижение расхода солевого флюса и уменьшение количества отходов. Сущность изобретения: способ переработки алюминиевых отходов, включает наплавление расплава из солевых флюсов, введение в солевой расплав при 690 750°С алюминиевых отходов, их плавление при перемешивании с насыщением солевого расплава твердыми включениями, раздельный слив металла и солевого расплава, отделение от солевого расплава твердых включений с последующим направлением его на переработку новой партии отходов; причем твердые включения отделяют от солевого расплава методом центробежной фильтрации на щелевых центрифугах. Отделение твердых включений производят либо непосредственно в печи переплава до или после слива металла, либо при сливе солевого расплава из печи, либо в миксере-копильнике после слива в него из печи переплава солевого расплава. Плавку алюминиевых отходов проводят при соотношении весов (солевой расплав: отходы) в пределах (1,5 2,5)1. Подачу отходов в объем солевого расплава проводят при приведении солевого расплава во вращении любым известным способом с образованием на поверхности расплава воронки глубиной 0,05 0,15 диаметра тигля для плавки отходов. В случае отделения твердых включений в печи переплава или в миксере-копильнике операцию проводят с применением погружной центрифуги, причем фильтрацию ведут с фактором разделения 5 50, а отжим с фактором разделения 100 300. В случае же отделения твердых включений во время перелива солевого расплава операцию проводят с применением проливной центрифуги с фактором разделения 80 350. При этом фактор разделения равномерно увеличивают от 80 в начале до 350 в конце фильтрации. 7 з. п. ф-лы, 1 табл.

| Патент США N 3846123, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-11-27—Публикация

1992-06-26—Подача