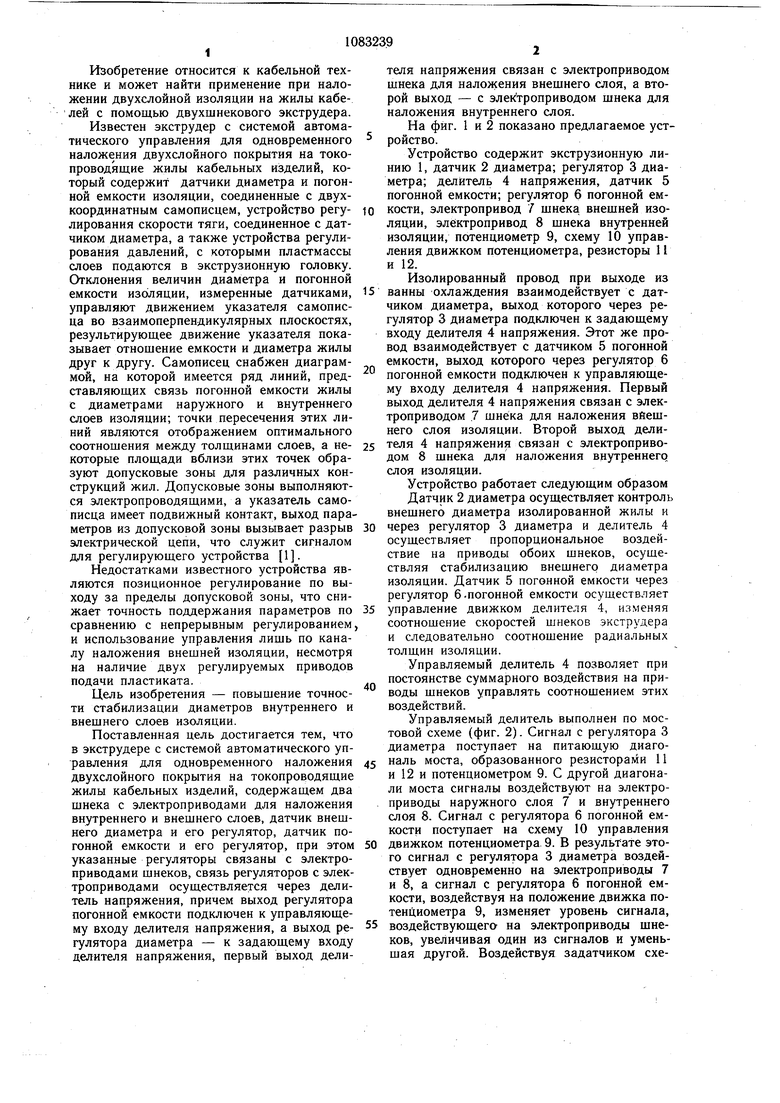

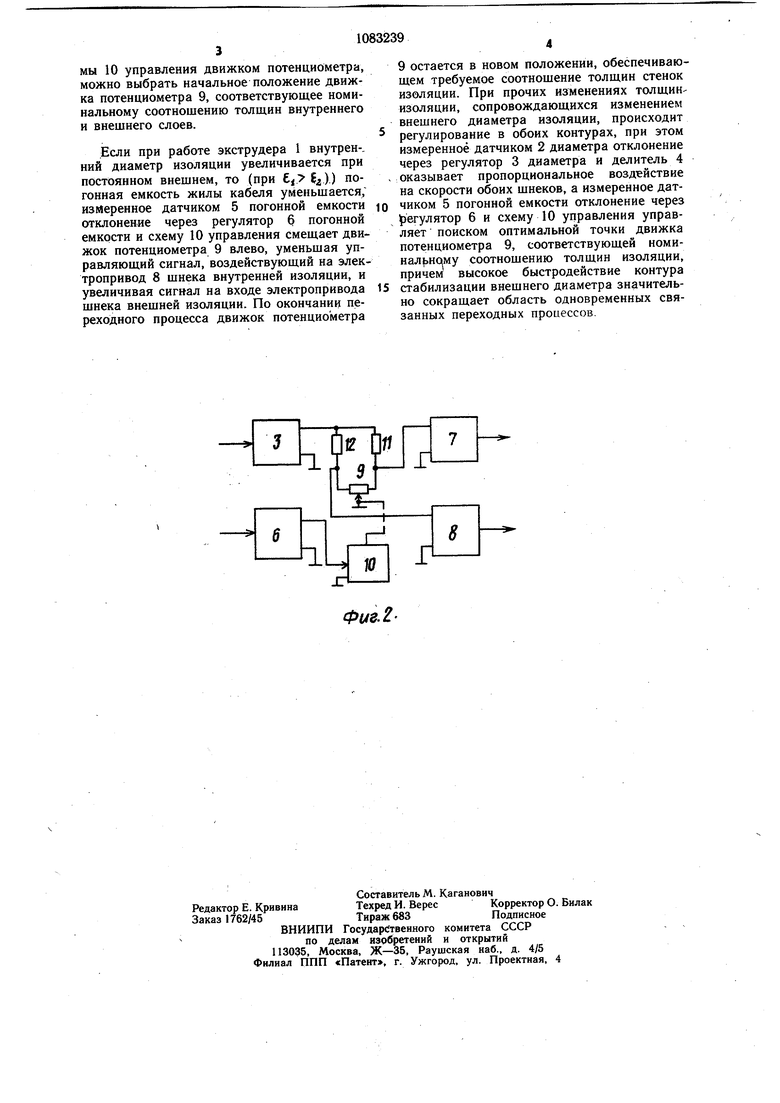

Изобретение относится к кабельной технике и может найти применение при наложении двухслойной изоляции на жилы кабелей с помощью двухшнекового экструдера. Известен экструдер с системой автоматического управления для одновремеиного наложения двухслойного покрытия на токопроводящие жилы кабельных изделий, который содержит датчики диаметра и погонной емкости изоляции, соединенные с двухкоординатным самописцем, устройство регулирования скорости тяги, соединенное с датчиком диаметра, а также устройства регулирования давлений, с которыми пластмассы слоев подаются в экструзионную головку. Отклонения величин диаметра и погонной емкости изоляции, измеренные датчиками, управляют движением указателя самописца во взаимоперпендикулярных плоскостях, результирующее движение указателя показывает отношение емкости и диаметра жилы друг к другу. Самописец снабжен диаграммой, на которой имеется ряд линий, представляющих связь погонной емкости жилы с диаметрами наружного и внутреннего слоев изоляции; точки пересечения этих линий являются отображением оптимального соотношения между толщинами слоев, а некоторые площади вблизи этих точек образуют допусковые зоны для различных конструкций жил. Допусковые зоны выполняются электропроводящими, а указатель самописца имеет подвижный контакт, выход параметров из допусковой зоны вызывает разрыв электрической цепи, что служит сигналом для регулирующего устройства 1. Недостатками известного устройства являются позиционное регулирование по выходу за пределы допусковой зоны, что снижает точность поддержания параметров по сравнению с непрерывным регулированием и использование управления лищь по каналу наложения внешней изоляции, несмотря на наличие двух регулируемых приводов подачи пластиката. Цель изобретения - повышение точности стабилизации диаметров внутреннего и внешнего слоев изоляции. Поставленная цель достигается тем, что в экструдере с системой автоматического управления для одновременного наложения двухслойного покрытия на токопроводящие жилы кабельных изделий, содержащем два щнека с электроприводами для наложения внутреннего и внешнего слоев, датчик внешнего диаметра и его регулятор, датчик погонной емкости и его регулятор, при этом указанные регуляторы связаны с электроприводами шнеков, связь регуляторов с электроприводами осуществляется через делитель напряжения, причем выход регулятора погонной емкости подключен к управляющему входу делителя напряжения, а выход регулятора диаметра - к задающему входу делителя напряжения, первый выход делителя напряжения связан с электроприводом шнека для наложения внешнего слоя, а второй выход - с элekтpoпpивoдoм шнека для наложения внутреннего слоя. На фиг. 1 и 2 показано предлагаемое устройство. Устройство содержит экструзионную линию 1, датчик 2 диаметра; регулятор 3 диаметра; делитель 4 напряжения, датчик 5 погонной емкости; регулятор 6 погонной емкости, электропривод 7 шнека внешней изоляции, электропривод 8 шнека внутренней изоляции, потенциометр 9, схему 10 управления движком потенциометра, резисторы 11 и 12. Изолированный провод при выходе из ванны охлаждения взаимодействует с датчиком диаметра, выход которого через регулятор 3 диаметра подключен к задающему входу делителя 4 напряжения. Этот же провод взаимодействует с датчиком 5 погонной емкости, выход которого через регулятор 6 погонной емкости подключен к управляющему входу делителя 4 напряжения. Первый выход делителя 4 напряжения связан с электроприводом ,7 шнека для наложения вйешнего слоя изоляции. Второй выход делителя 4 напряжения связан с электроприводом 8 шнека для наложения внутреннего слоя изоляции. Устройство работает следующим образом Датчик 2 диаметра осуществляет контроль внешнего диаметра изолированной жилы и через регулятор 3 диаметра и делитель 4 осуществляет пропорциональное воздействие на приводы обоих шнеков, осуществляя стабилизацию внешнего диаметра изоляции. Датчик 5 погонной емкости через регулятор 6.погонной емкости осуществляет управление движком делителя 4, изменяя соотношение скоростей шнеков экструдера и следовательно соотношение радиальных толщин изоляции. Управляемый делитель 4 позволяет при постоянстве суммарного воздействия на приводы шнеков управлять соотношением этих воздействий. Управляемый делитель выполнен по мостовой схеме (фиг. 2). Сигнал с регулятора 3 диаметра поступает на питающую диагональ моста, образованного резисторами 11 и 12 и потенциометром 9. С другой диагонали моста сигналы воздействуют на электроприводы наружного слоя 7 и внутреннего слоя 8. Сигнал с регулятора 6 погонной емкости поступает на схему 10 управления движком потенциометра 9. В результате этого сигнал с регулятора 3 диаметра воздействует одновременно на электроприводы 7 и 8, а сигнал с регулятора б погонной емкости, воздействуя на положение движка потенциометра 9, изменяет уровень сигнала, воздействующего на электроприводы шнеков, увеличивая один из сигналов и уменьшая другой. Воздействуя задатчиком схемы 10 управления движком потенциометра, можно выбрать начальное положение движка потенциометра 9, соответствующее номинальному соотношению толщин внутреннего и внешнего слоев.

Если при работе экструдера 1 внутрен-. НИИ диаметр изоляции увеличивается при постоянном внешнем, то (при | 5)) погонная емкость жилы кабеля уменьшается; измеренное датчиком 5 погонной емкости отклонение через регулятор 6 погонной емкости и схему 10 управления смешает движок потенциометра 9 влево, уменьшая управляющий сигнал, воздействующий на электропривод 8 шнека внутренней изоляции, и увеличивая сигнал на входе электропривода шнека внешней изоляции. По окончании переходного процесса движок потенциометра

9 остается в новом положении, обеспечивающем требуемое соотнощение толщин стенок изоляции. При прочих изменениях толщинизоляции, сопровождающихся изменением внешнего диаметра изоляции, происходит

регулирование в обоих контурах, при этом

измеренное датчиком 2 диаметра отклонение

через регулятор 3 диаметра и делитель 4

оказывает пропорциональное воздействие

на скорости обоих щнеков, а измеренное датчиком 5 погонной емкости отклонение через регулятор 6 и схему 10 управления управляет поиском оптимальной точки движка потенциометра 9, соответствующей номинал| но1му соотношению толщин изоляции, причем высокое быстродействие контура

стабилизации внешнего диаметра значительно сокращает область одновременных связанных переходных процессов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования толщины изоляции кабельных изделий | 1985 |

|

SU1345176A1 |

| Устройство для автоматического управления технологической установкой наложения пенопластовой изоляции на кабельную жилу | 1975 |

|

SU570923A1 |

| СПОСОБ СТАБИЛИЗАЦИИ СРЕДНЕЙ ТОЛЩИНЫ ПЛАСТМАССОВОЙ ИЗОЛЯЦИИ КАБЕЛЬНОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2110829C1 |

| Автоматическое устройство для измерения диэлектрической проницаемости изоляции при ее наложении на кабельную жилу | 1977 |

|

SU690410A1 |

| Устройство для регулирования толщины изоляции кабеля | 1980 |

|

SU941944A1 |

| Система регулирования диаметра кабельных изделий | 1982 |

|

SU1118967A1 |

| Устройство для изготовления коаксиального кабеля | 1984 |

|

SU1304090A1 |

| Система регулирования диаметра жил на бумагомассной машине | 1986 |

|

SU1472879A1 |

| Устройство для измерения электрической емкости кабельных жил и проводов | 1982 |

|

SU1076839A1 |

| Система регулирования диаметра жил на бумагомассных машин | 1990 |

|

SU1770948A2 |

ЭКСТРУДЕР С СИСТЕМОЙ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ для одновременного наложения двухслойного покрытия на токопроводящие жилы кабельных изделий, содержащий два шнека с электроприводами для наложения внутреннего и внешнего слоев, датчик внешнего диаметра и его регулятор, датчик погонной емкости и ее регулятор, при этом указанные регуляторы связаны с электроприводами шнеков, отличающийся тем, что, с целью повышения точности стабилизации диаметров внутреннего и внешнего слоев, связь регуляторов с электроприводами осуществляется через делитель напряжения, причем выход регулятора погонной емкости подключен к управляюш,ему входу делителя напряжения, а выход регулятора диаметра - к задаюшему входу делителя напряжения, первый выход делителя напряжения связан с электроприводом шнека для наложения внешнего слоя, а второй выход - с электроприводом шнека для.наложения внутреннего слоя. S (Л 00 со ю со ;о Фиг.1

Фие.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3502752, i д | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1984-03-30—Публикация

1982-01-27—Подача