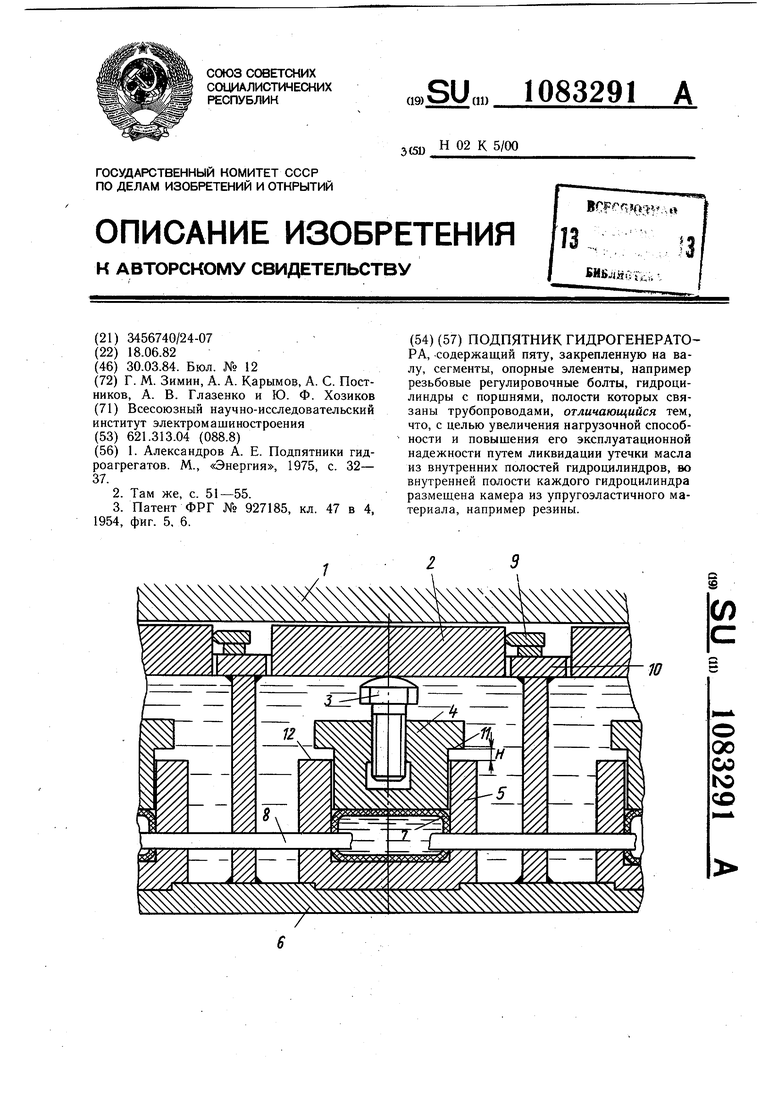

Изобретение относится к тяжелому электромашиностроению и предназначено в тяжелонагруженных подпятниках мощных гидрогенераторов, воспринимающих осевое усилие с вращающегося, вала гидрогенератора и передачи этого усилия на фундамент. В мощных гидрогенераторах щирокое применение находят сегментированные гидродинамические подпятники (упорные подщипники скольжения), состоящие из помещенных в маслованну пяты, закрепленной на валу генератора, неподвижных сегментов (упорных подушек), жестко опирающихся на дно маслованны 1. Основным недостатком известной конструкции является большое различие в нагруженности отдельных сегментов, что объясняется трудностью точной регулировки высотного положения сегментов, закрепленных на жестких опорных элементах. Это отрицательно сказывается на работоспособности подпятника. Указанный недостаток подпятника с сегментами на жестких опорах отчасти ликвидирован в подпятнике на гидравлических сильфонных опорах, где в качестве опор сегментов используются заполненные жидкостью и гидравлически связанные между собой сильфоны 2. Такая конструкция обеспечивает автоматическое выравнивание нагрузки между всеми сегментами при осевых усилиях на подпятник до 2500 т, однако, для более высоких нагрузок собственная жесткость сильфонов становится столь велика, что эффективность гидравлического выравнивания нагрузки на сегменты резко снижается. Наиболее близким к предлагаемому по технической сущности является подпятник с гидравлическими опорами сегментов, содержащий помещенные в маслованну пяту, выполненную в виде диска и закрепленную на валу гидрогенератора, а также сегменты, опирающиеся на поршни гидроцилиндров. заполненных маслом и закрепленных на дне маслованны. Внутренние полости гидроцилиндров трубопроводом связаны между собой и с насосом высокого давления. Каждый поршень уплотнен по внутренней поверхности гидроцилиндра, а. своей нижней торцовой поверхностью может опускаться на тело опирания, укреп- енное на дне гидроцилиндра и поддающееся регулировке по высоте. При подаче в полости цилиндров масла от насоса высокого давления данная констру кция подпятника автоматически с высокой точностью обеспечивает равномерность распределения нагрузки между всеми сегментами 3. Недостатком известного подпятника является необходимость периодического включения маслонасоса для подкачки масла в гидроцилиндры, так как неизбежные утечки масла высокого давления сквозь контактное уплотнение между порщнем и стенками гидроцилиндров сопровождаются постепенным опусканием порщней (и сегментов) до их упора в тела опирания. После этого опоры начинают работать как жесткие. Кроме того, необходимость максимального снижения утечек масла через уплотнения требует высокой точности и качества обработки поверхностей сопряжения поршня и гидроцилиндра. С учетом габаритов и большого количества этих деталей такая обработка требует наличия специализированного уникального оборудования и резко увеличивает стоимость изготовления подпятника. Цель изобретения -- увеличение нагрузочной способности подпятника, а также повышение его эксплуатационной надежности путем полной ликвидации утечек масла из гидроцилиндров по зазорам между их внутренними стенками и поршнями. Указанная цель достигается тем, что в подпятнике гидрогенератора, содержащем пяту, закрепленную на валу, сегменты, опорные элементы, например резьбовые регулировочные болты, гидроцилиндры с поршнями, полости которых связаны трубопроводами, во внутренней полости каждого гидроцилиндра размещена камера из упругоэластичного материала, например резины. На чертеже дано сечение подпятника вертикальной цилиндрической поверхностью, проходя шеи через центры гидроцилиндров. Кольцевая пята 1 закреплена «а валу гидрогенератора (не показан) и своей торцовой рабочей поверхностью (зеркало пяты) опирается на сегменты 2, которые через опорные элементы, например опорные резьбовые болты 3, установлены на дорщнях 4 гидроцилиндров 5, закрепленных на дне 6 маслованны. Во внутреннюю полость каждого гидроцилиндра помещена заполненная маслом камера 7, изготовленная из. упругоэластичного материала (например, резины), при этом объемы всех камер гидравлически связаны трубопроводами 8. От сдвига пятой каждый элемент удерживается тангенциальным упором 9, закрепленным на столе подпятника 10. Каждый поршень имеет форму ступенчатого цилиндра с вУступом 11, которым он опирается на верхнюю торцовую поверхность 12 гидроцилиндра 5. Устройство работает следук)щим образом. При поднятом диске (нагрузка с подпятника снята) упругие камеры через трубопровод заполняются определенным количеством масла. При этом эластичные камеры 7 расправляются, затем, увеличиваясь в объеме, растягиваются и плотно облегают стенки внутренних полостей гидроцилиндров. При этом поршни выдвигаются из гидроцилинд пп UQ и .аттл.. п...... ров на расстояние Н, определяемое рабочим положением сегментов. Затем вход в гидравлическую систему подпятника со стороны источника масла герметично перекрывается и пяту опускают на сегменты. Нагрузка с пяты через сегменты и опорные болты передается на поршни гидроцилиндров, а через них - на масло в камерах. Давление в камерах возрастает до тех пор, пока не уравновесит приложенной к пяте нагрузки, но при этом вследствие гидравлической связи между камерами во всех гидроцилиндрах будет одинаковым. Так как диаметры всех поршней равны, то нагрузки, выдерживаемые каждым из них, тоже будут равны. При увеличении нагрузки на сегменты давление в камерах возрастет, однако, эластичная оболочка камеры при этом не испытывает опасных для нее разрывающих напряжений. так как, плотно обжавшись по внутренним стенкам гидроцилиндра и торцов поршня, материал оболочки будет испытывать лишь сжимаюшие напряжения от давления масла и реакции жестких стенок цилиндра. Для резины и подобных ей материалов такие напряжения не опасны. Диаметральный зазор между Цилиндром и поршнем в пределах 0,2-0,5 мм обеспечивает легкий ход поршня и отсутствие выдавливания оболочки камеры в этот зазор (при толщине стенок эластичной камеры 3-10 мм). В этих условиях устройство может работать неограниченно долго без подкачки масла насосом высокого давления, так как всё оно находится в полностью замкнутом герметичном объеме, образованном системой камер и трубопроводов. Если по какой-либо причине герметичность камер будет нарушена и масло в них начнет вытекать в маслованну через зазоры между поршнем и гидроцилиндром, все поршни начнут одновременно опускаться, сохраняя равномерность распределения нагрузки на сегменты до тех пор, пока своими выступами 11 они не сядут на верхние торцовые поверхности 12 гидроцилиндров. Равномерность распределения нагрузки между сегментами в этом случае достигается предварительной регулировкой нагруженности сегментов регулировочными опорными болтами 3 при отсутствии давления масла в камерах. Таким образом, и в аварийном режиме устройство не теряет своей работоспо(обности, и до полной остановки генератора будет работать как подпятник на жестких винтовых опорах. По сравнению с прототипом положительный эффект, создаваемый предлагаемым устройством, заключается в отсутствии утечек масла из эластичных камер в зазоры между цилиндром и поршнем, что позволяет подпятнику неограниченно долго работать в режиме эффективного гидравлического выравнивания нагрузки между сегментами, в то время как в прототипе из-за утечек масла через уплотнения гидроцилиндра этот режим применяется кратковременно, лишь для регулировки положения жестких опорных элементов. Отпадает необходимость комплексации подпятника насосом высокого давления и сложным устройством регулирования высотного положения поршня; упрощается конструкция и технология изготовления гидравлических элементов опирания, так как снимаются жесткие требования к герметичности гидроцилиндров и к качеству уплотнения зазоров между внутренними стенками гидроцилиндров и поршнями. Кроме того, технико-экономический эффект, создаваемый предлагаемым устройством, заключается в том, что за счет более эффективного выравнивания нагрузки между сегментами подпятника в течение всего времени его работы нагрузочная способность подпятника может быть повышена до 4000 т. т.е. увеличена на 25/о по сравнению с известными конструкциями гидравлических подпятников гидроагрегатов; возможность длительной работы подпятника в режиме гидравлического выравнивания нагрузки между сегментами без подкачки масла в гидроцилиндры и в условиях отсутствия его утечек через уплотнение повышает надежность подпятника и гидроагрегата в целом, а также упрощение технологии изготовления поршней и гидроцилиндров в связи со снижением требований к чистоте и точности обработки их поверхностей снижает трудоемкость и стоимость изготовления подпятника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел подпятника вертикальной элект-РичЕСКОй МАшиНы | 1979 |

|

SU838918A1 |

| ГИДРОГЕНЕРАТОР | 2009 |

|

RU2418979C2 |

| Реверсивный подпятник,преимущественно для гидрогенераторов | 1980 |

|

SU1038645A1 |

| Устройство для восприятия осевых усилий с вала гидроагрегата | 1980 |

|

SU995205A1 |

| ГИДРОГЕНЕРАТОР | 1998 |

|

RU2161730C2 |

| Подшипниковый узел вертикального гидрогенератора | 1986 |

|

SU1327238A1 |

| Реверсивный сегментный подпятник | 1982 |

|

SU1101604A1 |

| В П Т Б | 1973 |

|

SU397690A1 |

| Подпятник | 1971 |

|

SU473856A1 |

| Гидрогенератор | 1989 |

|

SU1767624A1 |

ПОДПЯТНИК ГИДРОГЕНЕРАТОРА, содержащий пяту, закрепленную на валу, сегменты, опорные элементы, например резьбовые регулировочные болты, гидроцилиндры с поршнями, полости которых связаны трубопроводами, отличающийся тем, что, с целью увеличения нагрузочной способности и повышения его эксплуатационной надежности путем ликвидации утечки масла из внутренних полостей гидроцилиндров, во внутренней полости каждого гидроцилиндра размеш,ена камера из упругоэластичного материала, например резины. SS (Л сх со Ю со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Александров А | |||

| Е | |||

| Подпятники гидроагрегатов | |||

| М., «Энергия, 1975, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-03-30—Публикация

1982-06-18—Подача