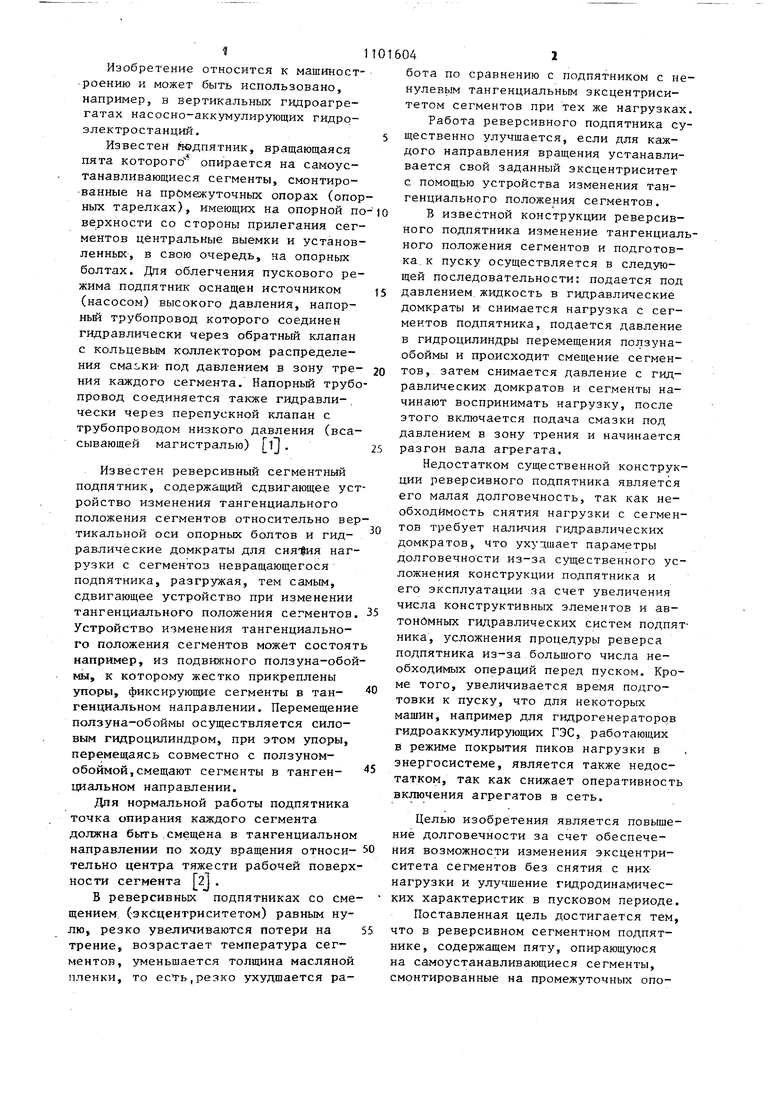

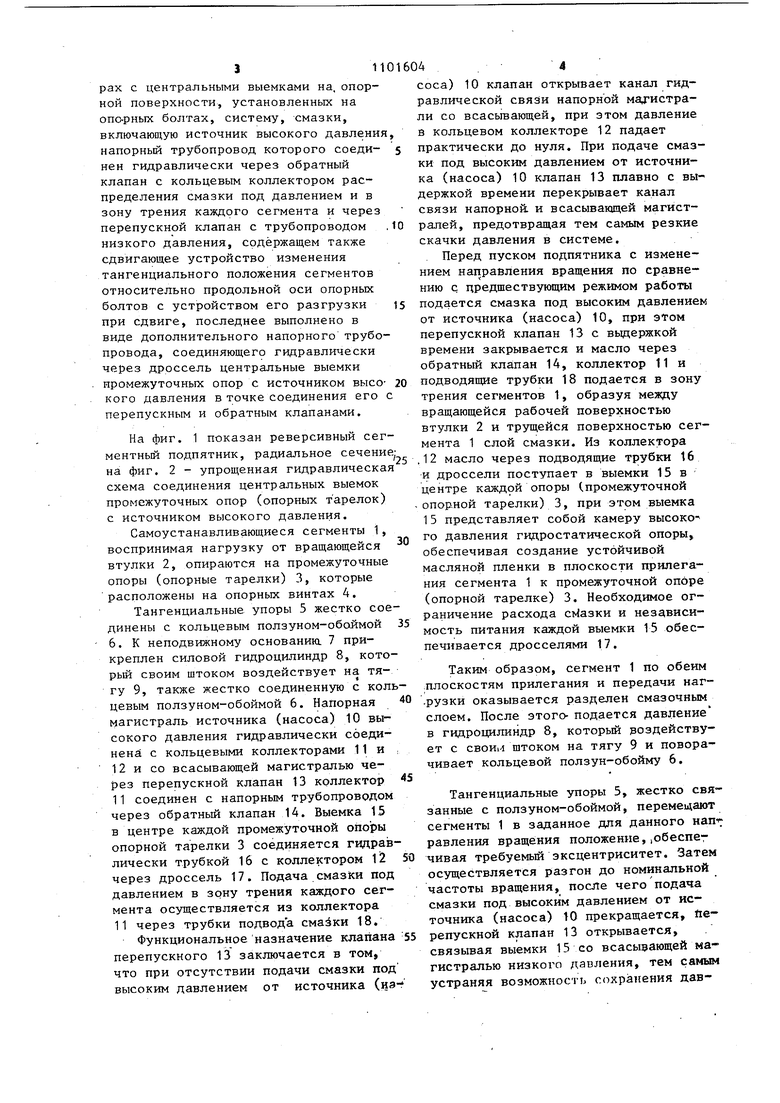

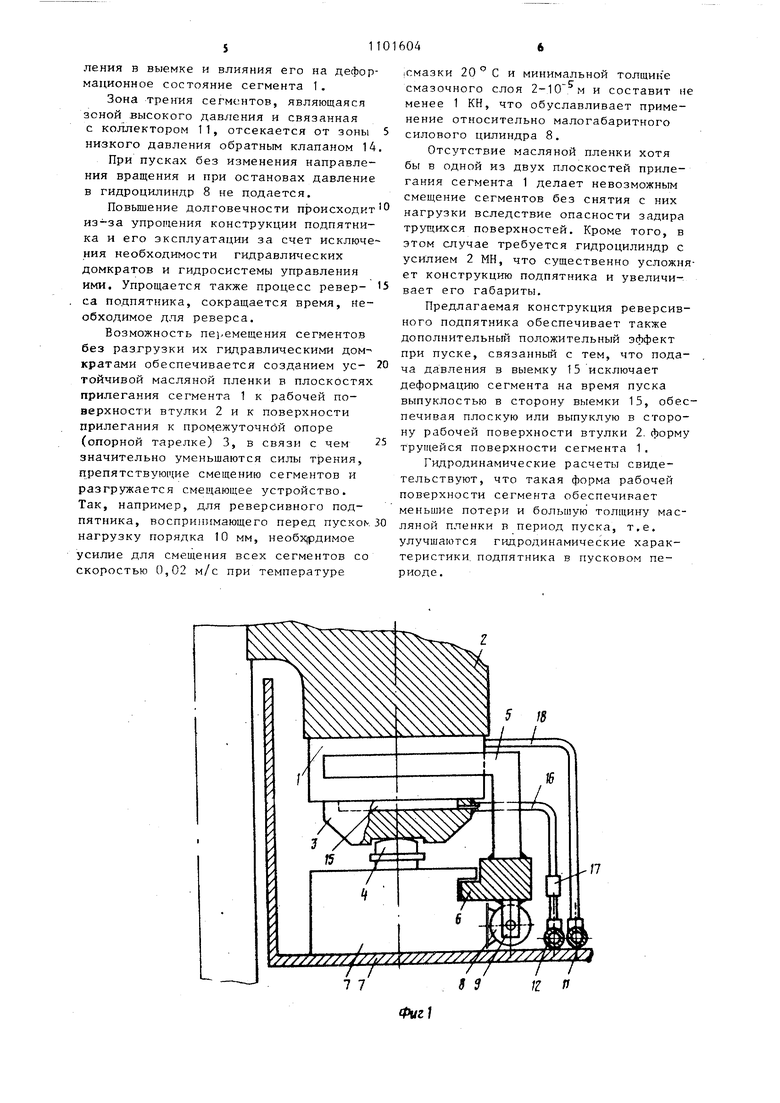

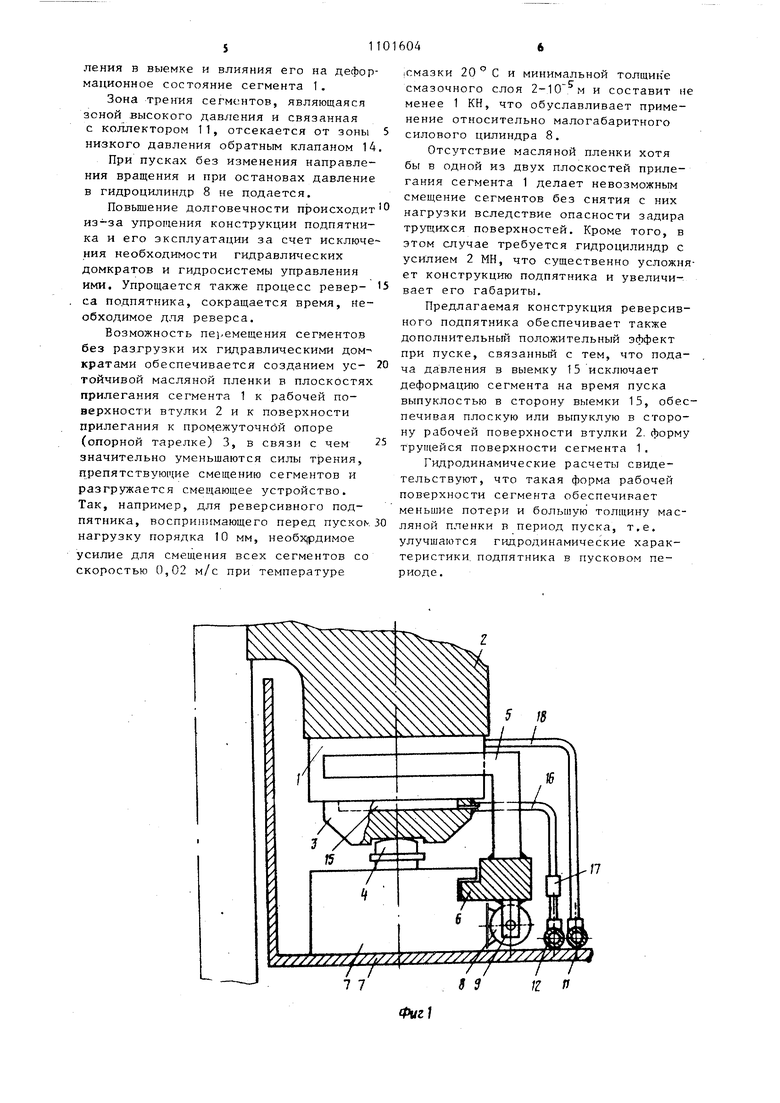

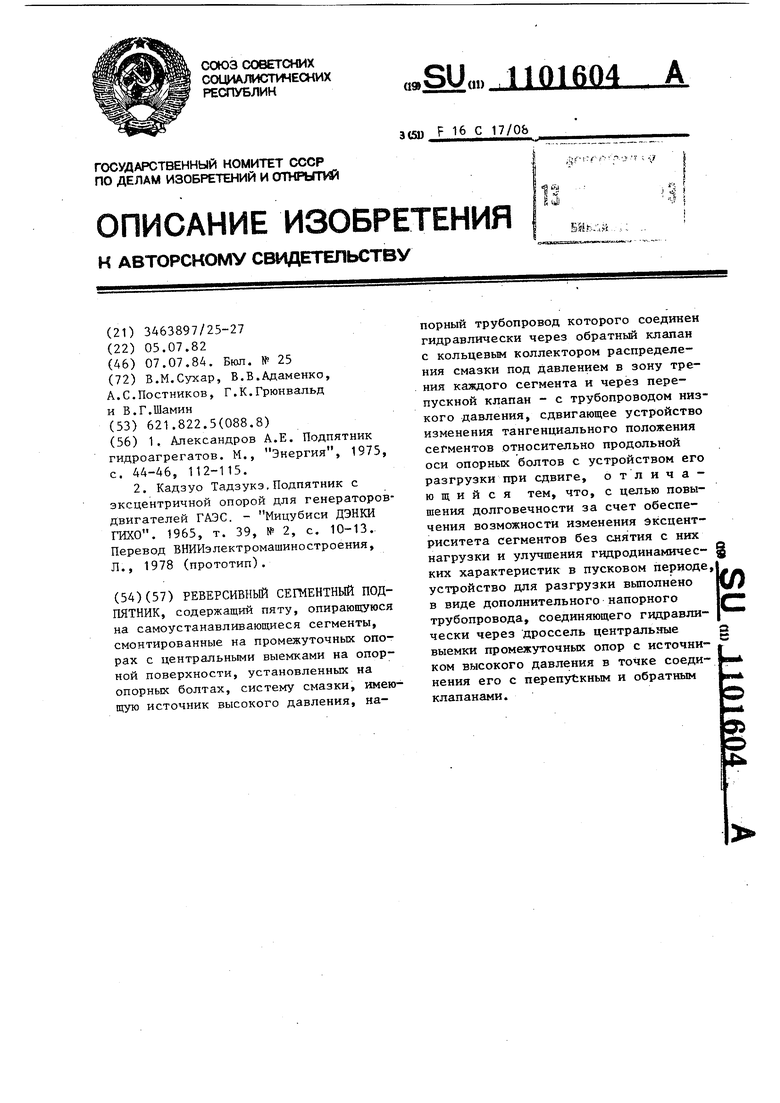

I Изобретение относится к машиност роению и может быть использовано, например, в вертикальных гидроагрегатах насосно-аккумулирующих гидроэлектростанций, Известен йодпятник, вращающаяся пята которого опирается на самоустанавливающиеся сегменты, смонтированные на промежуточных опорах (опор ных тарелках), имеющих на опорной п верхности со стороны прилегания сег ментов центральные выемки и установ ленных, в свою очередь, на опорных болтах. Для облегчения пускового ре жима подпятник оснащен источником (насосом) высокого давления, напорньй трубопровод которого соединен гидравлически через обратный клапан с кольцевым коллектором распределения смазки- под давлением в зону треНИН каждого сегмента. Напорный трубо провод соединяется также гидравли-. чески через перепускной клапан с трубопроводом низкого давления (всасывающей магистралью) l . Известен реверсивный сегментный подпятник, содержащий сдвигающее уст ройство изменения тангенциального положения сегментов относительно вер тикальной оси опорных болтов и гидравлические домкраты для сня$ия нагрузки с сегментов невращающегося подпятника, разгружая, тем самым, сдвигающее устройство при изменении тангенциального положения сегментов Устройство изменения тангенциального положения сегментов может состоят например, из подвиясного ползуна-обой мы, к которому жестко прикреплены упоры, фиксируюгдае сегменты в тангенциальном направлении. Перемещение ползуна-обоймы осуществляется силовым гидроцилиндром, при этом упоры, перемещаясь совместно с ползуномобоймой, смещают сегменты в тангенциальном направлении. Для нормальной работы подпятника точка опирания каждого сегмента должна быть смещена в тангенциальном направлении по ходу вращения относительно центра тяжести рабочей поверх ности сегмента р1. В реверсивных подпятниках со сме щением Сэксцентриситетом) равным нулю, резко увеличиваются потери на трение, возрастает температура сегментов, уменьшается толщина масляной пленки, то есть,резко ухудшается ра042бота по сравнению с подпятником с ненулевым тангенциальным эксцентриситетом сегментов при тех же нагрузках. Работа реверсивного подпятника существенно улучшается, если для каждого направления вращения устанавливается свой заданный эксцентриситет с помощью устройства изменения тангенциального положения сегментов. В известной конструкции реверсивного подпятника изменение тангенциального положения сегментов и подготовка, к пуску осуществляется в следующей последовательности: подается под давлением, жидкость в гидравлические домкраты И снимается нагрузка с сегментов подпятника, подается давление в гидроцилиндры перемещения ползунаобоймы и происходит смещение сегментов,, затем снимается давление с гидравлических домкратов и сегменты начинают воспринимать нагрузку, после этого включается подача смазки под давлением в зону трения и начинается разгон вала агрегата. Недостатком существенной конструкции реверсивного подпятника является его малая долговечность, так как необходимость снятия нагрузки с сегментов требует наличия гидравлических домкратов, что ухудшает параметры долговечности из-за существенного усложнения конструкции подпятника и его эксплуатации за счет увеличения числа конструктивных элементов и автонбмных гидравлических систем подпятника, усложнения процедуры реверса подпятника из-за большого числа необходимых операций перед пуском. Кроме того, увеличивается время подготовки к пуску, что для некоторых машин, например для гидрогенераторов гидроаккумулирующих ГЭС, работающих в режиме покрытия пиков нагрузки в энергосистеме, является также недостатком, так как снижает оперативность включения агрегатов в сеть. Целью изобретения является повышение долговечности за счет обеспечения возможности изменения эксцентриситета сегментов без снятия с них нагрузки и улучшение гидродинамических характеристик в пусковом периоде. Поставленная цель достигается тем, что в реверсивном сегментном подпятнике, содержащем пяту, опирающуюся на самоустанавливающиеся сегменты, смонтированные на промежуточных опоpax с центральными выемками на, опорной поверхности, установленных на опо-рных болтах, систему, смазки, включающую источник высокого давления напорньм трубопровод которого соединен гидравлически через обратный клапан с кольцевым коллектором распределения смазки под давлением и в зону трения каждого сегмента и через перепускной клапан с трубопроводом низкого давления, содержащем также сдвигающее устройство изменения тангенциального положения сегментов относительно продольной оси опорных болтов с устройством его разгрузки при сдвиге, последнее выполнено в виде дополнительного напорного трубопровода, соединяющего гидравлически через дроссель центральные выемки промежуточных опор с источником высокого давления в точке соединения его перепускным и обратным клапанами. На фиг. 1 показан реверсивный сег ментный подпятник, радиальное сечени на фиг. 2 - упрощенная гидравлическа схема соединения центральных выемок промежуточных опор (опорных тарелок) с источником высокого давления. Самоустанавливающиеся сегменты 1, воспринимая нагрузку от вращающейся втулки 2, опираются на промежуточные опоры (опорные тарелки) 3, которые расположены на опорных винтах 4. Тангенциальные упоры 5 жестко сое динены с кольцевым ползуном-обоймой 6. К неподвижному основанию. 7 прикреплен силовой гидродилиндр 8, кото рый своим штоком воздействует на тягу 9, также жестко соединенную с кол цевым ползуном-обоймой 6. Напорная магистраль источника (насоса) 10 высокого давления гидравлически соединена с кольцевыми коллекторами 11 и 12 и со всасывающей магистралью через перепускной клапан 13 коллектор 11 соединен с напорньм трубопроводом через обратный клапан 14. Выемка 15 в центре каждой промежуточной опоры опорной тарелки 3 соединяется гидрав лически трубкой 16 с коллектором 12 через дроссель 17. Подача смазки под давлением в зону трения каждого сегмента осуществляется из коллектора 11 через трубки подвода смайки 18, Функциональное назначение клапана перепускного 13 заключается в том, что при отсутствии подачи смазки под высоким давлением от источника (нэ coca) 10 клапан открывает канал гидравлической связи напорной мад-истрали со всасьгеающей, при этом давление в кольцевом коллекторе 12 падает практически до нуля. При подаче смазки под высоким давлением от источника (насоса) 10 клапан 13 плавно с выдержкой времени перекрывает канал связи напорной, и всасывающей магистралей, предотвращая тем самым резкие скачки давления в системе. Перед пуском подпятника с изменением направления вращения по сравнению с предшествующим режимом работы подается смазка под высоким давлением от источника (насоса) 10, при этом перепускной клапан 13 с вьщержкой времени закрывается и масло через обратный клапан 14, коллектор 11 и подводяш|1е трубки 18 подается в зону трения сегментов 1, образуя между вращающейся рабочей поверхностью втулки 2 и трущейся поверхностью сегмента 1 слой смазки. Из коллектора 12 масло через подводящие трубки 16 и дроссели поступает в выемки 15 в центре каждой опоры (промежуточной опорной тарелки) 3, при этом выемка 15 представляет собой камеру высокого давления гидростатической опоры обеспечивая создание устойчивой масляной пленки в плоскости прилегания сегмента 1 к промежуточной опоре (опорной тарелке) 3. Необходимое ограничение расхода С1 1азки и независимость питания каждой выемки 15 обеспечивается дросселями 17. Таким образом, сегмент 1 по обеим плоскостям прилегания и передачи наг.рузки оказывается разделен смазочным слоем. После этого- подается давление в гидроцилиндр 8, который воздействует с СВОИ1-1 штоком на тягу 9 и поворачивает кольцевой ползун-обойму 6. Тангенциальные упоры 5, жестко связанные с ползуном-обоймой, переметают сегменты 1 в заданное для данного равления враще ния положение, .обеспет чивая требуемый эксцентриситет. Затем осуществляется разгон до номинальной частоты вращения, после чего подача смазки под высоким давлением от источника (насоса) 10 прекращается. Перепускной клапан 13 открывается, связывая выемки 15 со всасывающей магистралью низкого давления, тем самым устраняя возможность сохранения давления в выемке и влияния его на деформационное состояние сегмента 1.

Зона .трения сегментов, являющаяся зоной высокого давления и связанная с коллектором 11, отсекается от зоны 5 низкого давления обратным клапаном 14. При пусках без изменения направлеНИН вращения и при остановах давление в гидроцилиндр 8 не додается.

Повышение долговечности происходитО упрощения конструкции подпятника и его эксплуатации за счет исключения необходимости гидравлических домкратов и гидросистемы управления ими. Упрощается также процесс ревер-15 . са подпятника, сокращается время, необходимое для реверса.

Возможность пе),вмещения сегментов без разгрузки их гидравлическими домкратами обеспечивается созданием ус- 20 тойчивой масляной пленки в плоскостях прилегания сегмента 1 к рабочей поверхности втулки 2 и к поверхности прилегания к промежуточной опоре (опорной тарелке) 3, в связи с чем 25 значительно уменьшаются силы трения, препятствующие смещению сегментов и разгружается смещающее устройство. Так, например, для реверсивного подпятника, воспринимающего перед nycKON. 30 нагрузку порядка 10 мм, необходимое усилие для смещения всех сегментов со скоростью 0,02 м/с при температуре

|смазки 20 С и минимальной толщине смазочного слоя 2-10; м и составит н менее 1 КН, что обуславливает применение относительно малогабаритного силового цилиндра 8.

Отсутствие масляной пленки хотя бы в одной из двух плоскостей прилегания сегмента 1 делает невозможным смещение сегментов без снятия с них нагрузки вследствие опасности задира трущихся поверхностей. Кроме того в этом случае требуется гидроцилиндр с усилием 2 МН, что существенно усложнет конструкцию подпятника и увеличивает его габариты.

Предлагаемая конструкция реверсивного подпятника обеспечивает также дополнительный положительный эффект при пуске, связанный с тем, что подача давления в выемку 15исключает деформацию сегмента на время пуска выпуклостью в сторону выемки 15, обеспечивая плоскую или выпуклую в сторону рабочей поверхности втулки 2. форму трущейся поверхности сегмента 1.

Гидродинамические расчеты свидетельствуют, что такая форма рабочей поверхности сегмента обеспечивает меньшие потери и большую толщину масляной пленки в период пуска, т.е. улучшаются гидродинамические характеристики, подпятника в пусковом периоде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реверсивный подпятник электрической машины | 1980 |

|

SU995207A1 |

| Реверсивный подпятник,преимущественно для гидрогенераторов | 1980 |

|

SU1038645A1 |

| Реверсивный подпятник скольжения | 1975 |

|

SU826114A1 |

| Способ создания несущей способности в смазочном слое тяжелонагруженного подпятника | 1988 |

|

SU1541443A1 |

| Подшипниковый узел скольжения | 1979 |

|

SU838128A1 |

| Подшипниковый узел реверсивного ротора | 1979 |

|

SU949994A1 |

| Подпятник на гидравлической опоре | 1983 |

|

SU1120450A1 |

| Подшипниковый узел скольжения | 1980 |

|

SU994825A1 |

| Подшипниковый узел скольжения | 1979 |

|

SU903599A1 |

| СПОСОБ УСТАНОВКИ СЕГМЕНТОВ В ПОДПЯТНИКАХ ГИДРОАГРЕГАТОВ | 2004 |

|

RU2262013C1 |

РЕВЕРСИВНЫЙ СЕШЕНТНЫЙ ПОДПЯТНИК, содержащий пяту, опирающуюся на самоустанавливающиеся сегменты, смонтированные на промежуточных опорах с центральными выемками на опорной поверхности, установленных на опорных болтах, систему смазки, имеющую источник высокого давления, напорный трубопровод которого соединен гидравлически через обратный клапан с кольцевым коллектором распределения смазки под давлением в зону трения каждого сегмента и через перепускной клапан - с трубопроводом низкого давления, сдвигающее устройство изменения тангенциального положения сегментов относительно продольной оси опорных болтов с устройством его разгрузки при сдвиге, отличающийся тем, что, с целью повышения долговечности за счет обеспечения возможности изменения эксцентриситета сегментов без снятия с них нагрузки и улучшения гидродинамических характеристик в пусковом периоде, СП устройство для разгрузки вьтолнено С в виде дополнительного напорного трубопровода, соединяющего гидравлически через дроссель центральные выемки промежуточных опор с источником высокого давления в точке соединения его с перепускным и обратным клапанами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Александров А.Е | |||

| Подпятник гидроагрегатов | |||

| М., Энергия, 1975, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кадзуо Тадзукэ,Подпятник с эксцентричной опорой для генераторовдвигателей ГАЭС | |||

| - Мицубиси ДЭНКИ ГИХО | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Перевод ВНИИэлектромашиностроения, Л., 1978 (прототип). | |||

Авторы

Даты

1984-07-07—Публикация

1982-07-05—Подача