00 4

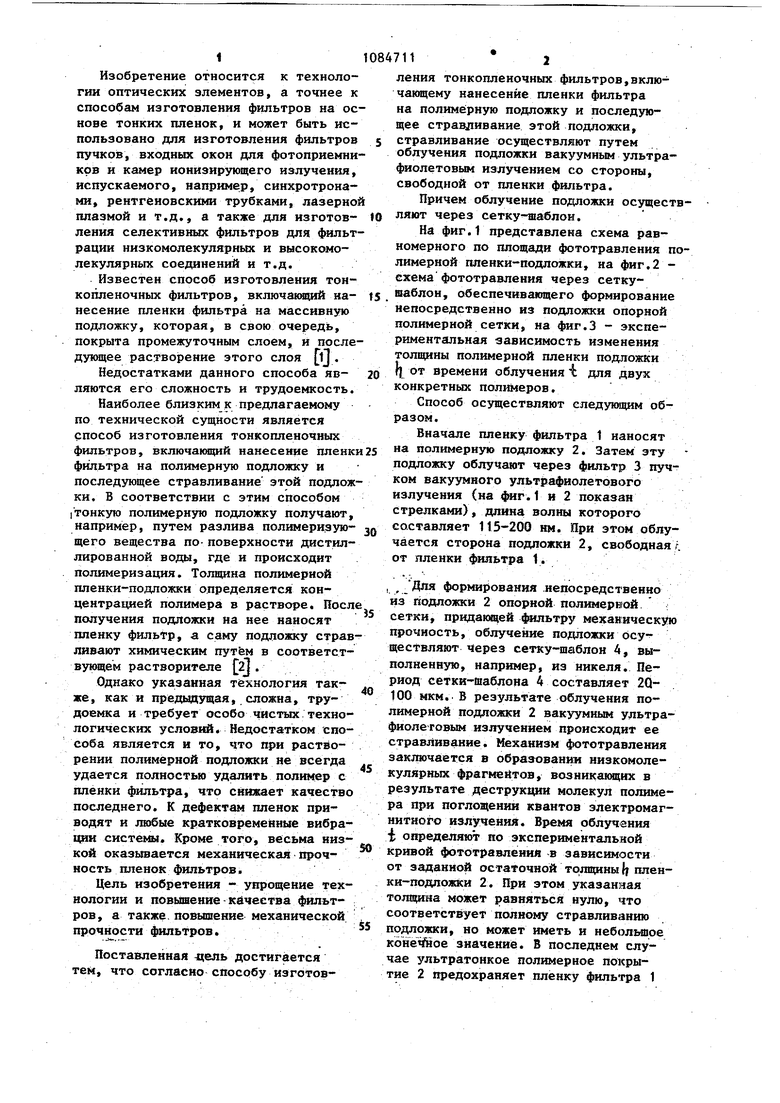

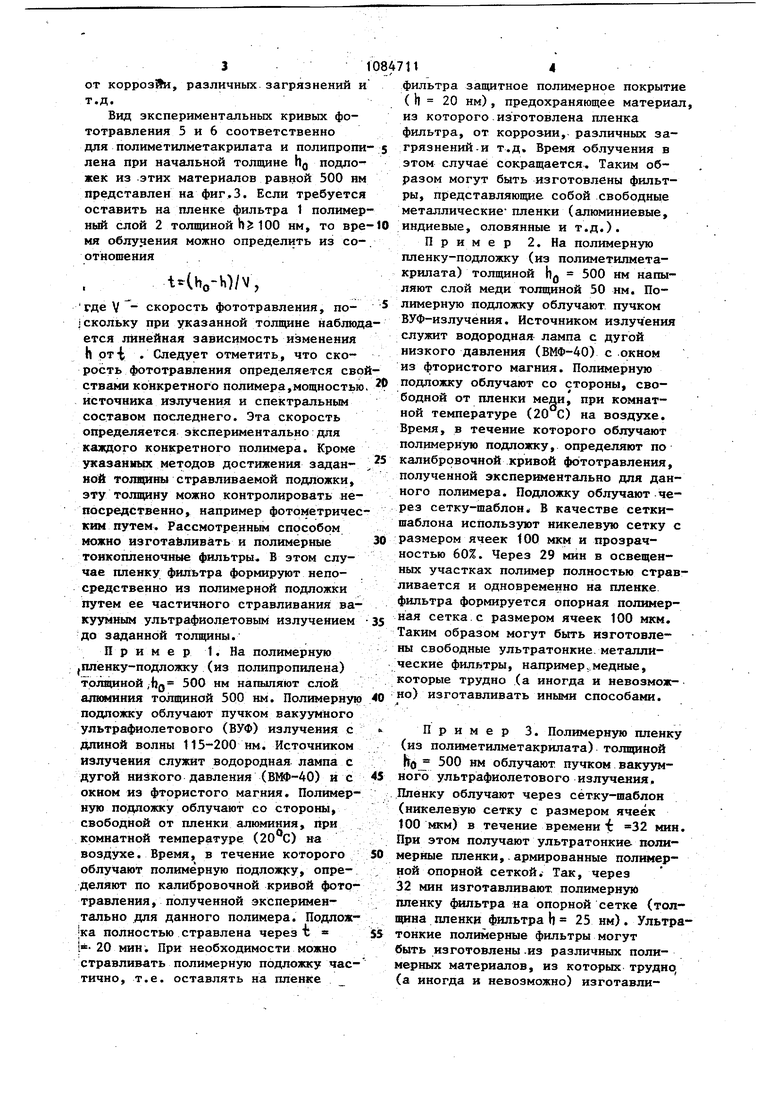

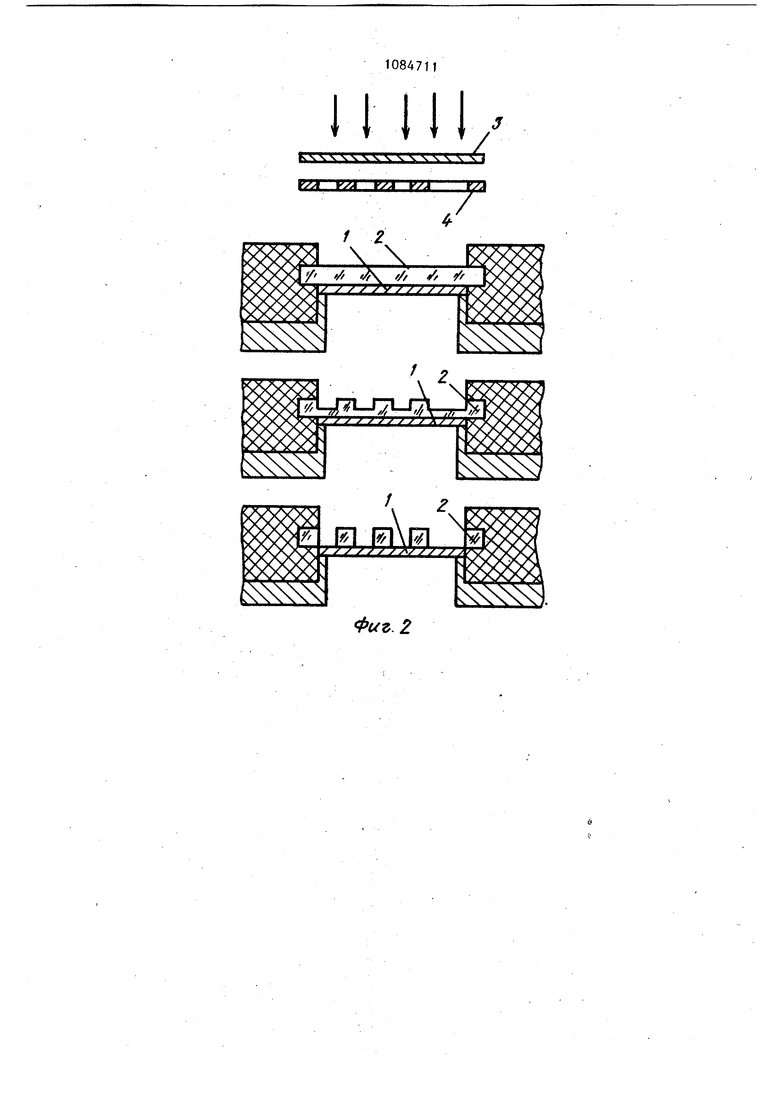

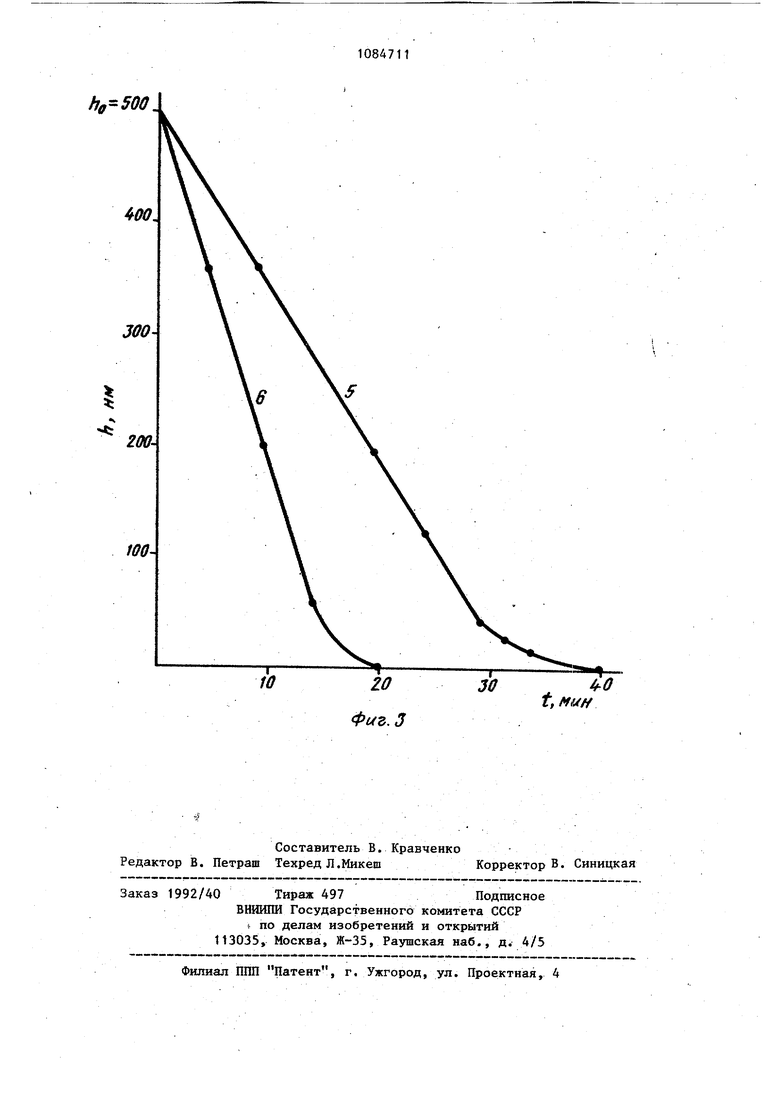

sl Изобретение относится к технологии оптических элементов, а точнее к способам изготовления фильтров на ос нове тонких пленок, и может быть использовано для изготовления фильтров пучков, входных окон для фотоприемни крв и камер ионизирующего излучения, испускаемого, например, синхротронами, рентгеновскими трубками, лазерно плазмой и т.д., а также для изготовления селективных фильтров для фильт рации низкомолекулярных и высокомолекулярных соединений и т.д. Известен способ изготовления тонкопленочных фильтров, включающий нанесение пленки фильтра на массивную подложку, которая, в свою очередь, покрыта промежуточным слоем, и после дующее растворение зтого слоя Yj. Недостатками данного способа являются его сложность и трудоемкость. Наиболее близким к предлагаемому по технической сущности является способ изготовления тонкопленочных фильтров, включакнций нанесение пленк фильтра на полимерную подложку и последующее стравливание этой подлож ки. В соответствии с этим способом Iтонкую полимерную подложку получают, например, путем разлива полимеризующего вещества по-поверхности дистиллированной воды, где и происходит полимеризация. Толщина полимерной пленки-подложки определяется концентрацией полимера в растворе. Посл получения подложки на нее наносят пленку фильтр, а саму подлояску страв ливают химическим путём в соответствующем растворителе 2. Однако указанная технология также, как и преД14ДУЩая, сложна, трудоемка и требует особо чистых технологических условий. Недостатком способа является и то, что при растворении полимерной подложки не всегда удается полностью удалить полимер с пленки фильтра, что снижает качество последнего. К дефектш4 пленок приводят и любые кратковременные вибраipffl системы. Кроме того, весьма низкой оказывается механическая прочность пленок фильтров. Цель изобретения - упрощение технологии и повьшение-кйчества фильтров, а также, повышение механической прочности фильтров. Поставленная -цель достигается тем, что согласио способу изготов7П 2 ления тонкопленочных фильтров,включаклцему нанесение пленки фильтра на полимерную подложку и последующее стравливание зтой подложки, стравливание осуществляют путем облучения подложки вакуумным ультрафиолетовым излучением со стороны, свободной от пленки фильтра. Причем облучение подложки осуществляют через сетку-щаблон. На фиг.1 представлена схема равномерного по площади фототравления полимерной пленки-подложки, на фиг.2ехема фототравления через сеткушаблон, обеспечившощего формирование непосредственно из подложки опорной полимерной сетки, на фиг.З - экспериментальная зависимость изменения толпщны полимерной пленки подложки Г1 от времени облучения t для двух конкретных полимеров. Способ осуществляют следукмцим образом. Вначале пленку фильтра 1 наносят на полимерную подложку 2. Затем эту подложку облучают через фильтр 3 пучком вакуумного ультрафиолетового излучения (на г. 1 и 2 показан стрелками), длинам волны которого составляет 115-200 нм. Яри этом облучается сторона подложки 2, свободная Д от пленки фильтра 1. , ,/Для формирования .непосредственно из подложки 2 опорной полимерпгой. сетки, придающей шьтру механическую прочность, облучение подложки осуществляют Через сетку-щаблон 4, выполненную, например, из никеля. Период сетки-шаблона 4 составляет 2Q100 мкм.. В результате облучения полимерной подложки 2 вакуумный ультрафиолетовым излучением происходит ее стравливание. Механизм фототравления заключа ется в образовании низкомолекулярных фрагме1}тов, возникающих в результате деструкции молекул полимера при поглощении квантов электромагнитного излучения. Время облучения i определяют по экспериментальной кривой фототравлеиия в зависимости от заданной остаточной толщины ( пленки-подложки 2. При этом указанная толщина может равняться нулю, что соответствует полному стравливанию подложки, но может иметь и небольшое KOHeii oe значение. В последнем случае ультратонкое полимерное покрытие 2 предохраняет пленку фильтра 1

3108471t

от коррозии, различных, загрязнений и т.д.

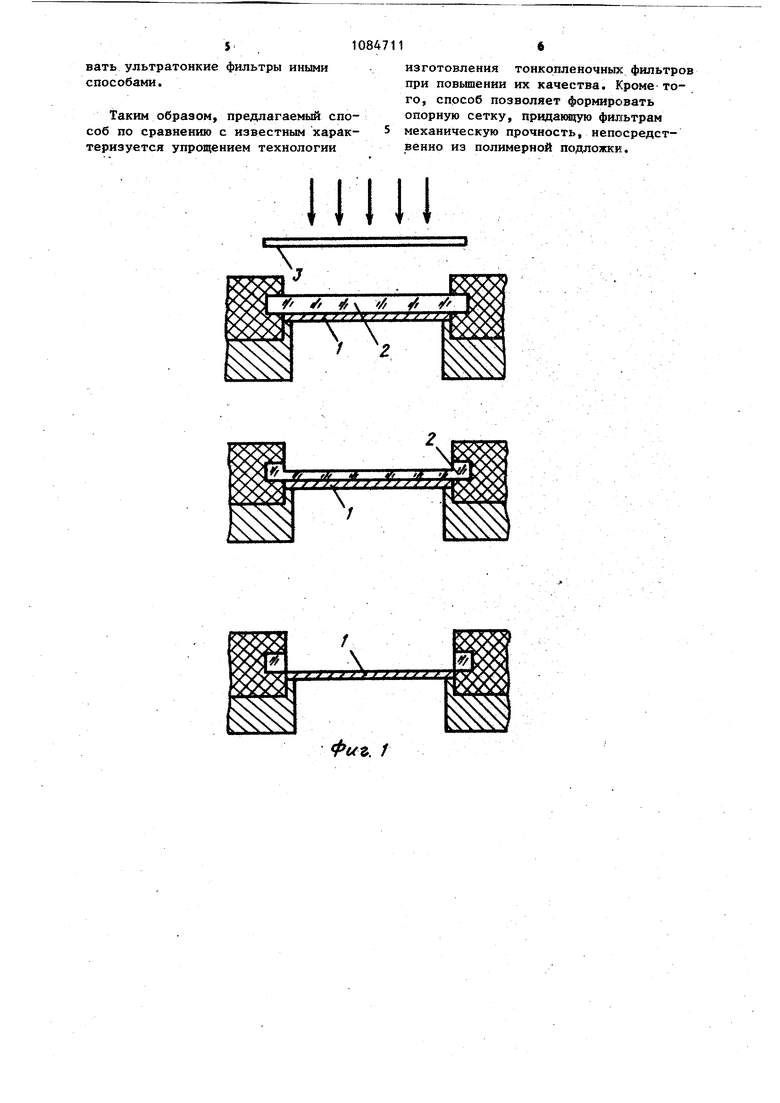

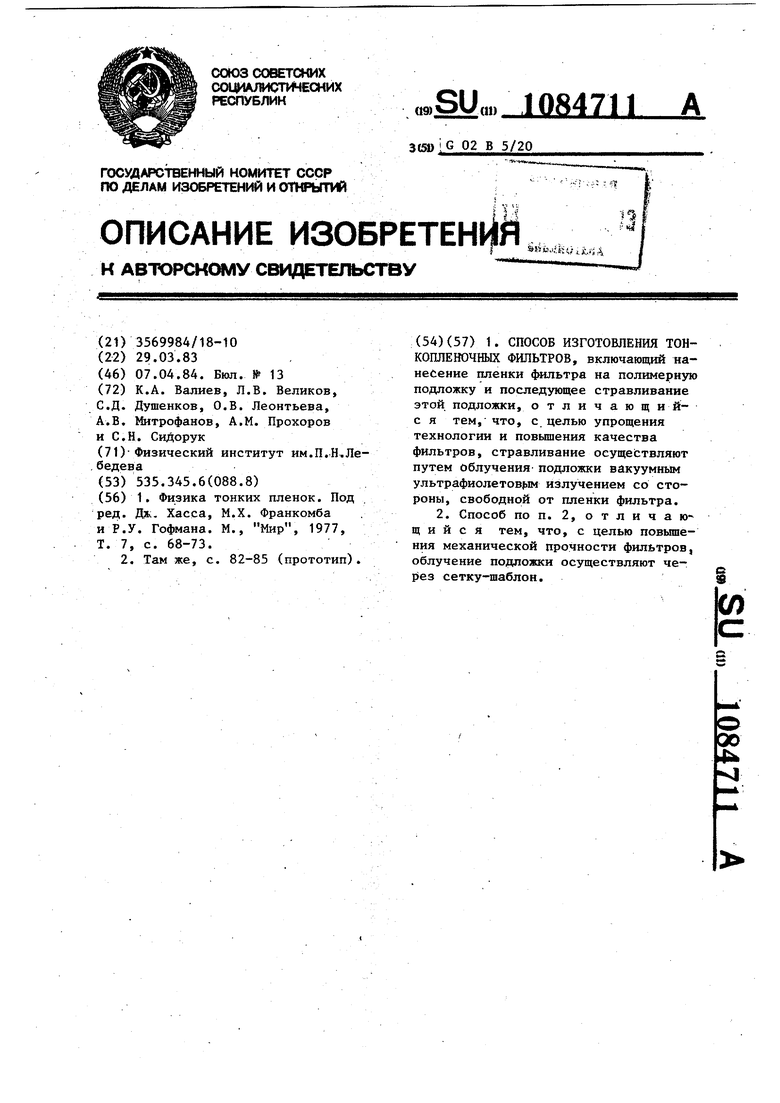

Вид экспериментальных кривых фототравления 5 и 6 соответственно для полиметилметакрилата и полипропи лена при начальной толщине hg подложек из этих материалов равной 500 нм представлен на фиг.З. Если требуется оставить на пленке фильтра 1 полимер ный слой 2 толщиной h 100 нм, то вре мя облучения можно определить из соотношенияtHho-b)/v, где V скорость фототравления, поjскольку при указанной толщине наблюд ется линейная зависимость изменения h от i . Следует отметить, что скорость фототравления определяется сво ствами конкретного полимера,мощностью источника излучения и спектральным составом последнего. Эта скорость определяется экспериментально для каждого конкретного полимера. Кроме указанных методов достижения заданной толвщны стравливаемой подложки, эту толщину можно контролировать непосредственно, например фотометричес ким путем. Рассмотренным способом можно изготавливать и полимерные тонкопленочные фильтры, В этом случае пленку фильтра формируют непосредственно из полимерной подложки путем ее частичного стравливания вакуумным ультрафиолетовым излучением до заданной толщины. Пример 1. На полимерную пленку-подложку (из полипропилена) толщиной ,}« 500 нм напыляют слой алнжшния толщиной 500 нм. Полимерную подложку облучают пучком вакуумного ультрафиолетового (ВУФ) излучения с длиной волны 115-200 нм. Источником излучения служит водородная лампа с дугой низкого давления (ВМФ-40) и с окном из фтористого магния. Полимерную подложку облучают со стороны, свободной от пленки алюми«ия, при комнатной температуре (20 С) на воздухе. Время, в течение которого облучают полимерную подлож су, определяют по калибровочной кривой фототравления, полученной экспериментально для данного полимера. Подлож|ка полностью стравлена черезt 20 мин. При необходимости можно стравливать полимерную подложку частично, т.е. оставлять на пленке

фильтра защитное полимерное покрытие (h 20 нм), предохраняющее материал, из которого.изготовлена пленка фильтра, от коррозии, различных загрязнений-и т.д. Время облучения в этом случае сокращается. Таким образом могут быть изготовлены фильтры, представляющие собой свободные металлические-пленки (алюминиевые, индиевые, оловянные и т.д.). Пример 2. На полимерную пленку-подложку (из полиметилметакрилата) толщиной Ьд 500 нм напыляют слой меди толщиной 50 нм. Полимерную подложку облучают пучком ВУФ-излучения. Источником излучения служит водородная лампа с дугой низкого давления (ВМФ-40) с окном из фтористого магния. Полимерную подложку облучают со стороны, свободной от пленки меди, при комнатной температуре (20 С) на воздухе. Время, в течение которого облучают полимерную подложку, определяют по калибровочной кривой фототравления, полученной экспериментально для данного полимера. Подложку облучают через сетку-шаблон В качестве сеткишаблона используют никелевую сетку с размером ячеек 100 мкм и прозрачностью 60%. Через 29 мин в освещенных участках полимер полностью стравливается и одновременно на пленке фильтра формируется опорная полимерная сетка.с размером ячеек 100 мкм. Таким образом могут быть изготовлены свободные ультратонкие, металлические фильтры, напримерVмедные, которые трудно (а иногда и невозможно) изготавливать иными способами, Пример 3. Полимерную пленку (из полиметилметакрилата) толщиной |to 500 нм облучают пучком вакуумкого ультрафиолетового излучения. Пленку облучают через сетку-шаблон (никелевую сетку с размером ячеек 100 мкм) в течение времени it 32 мин. При этом получают ультратонкие полимерные пленки,.армированные полимерной опорной сеткой. Так, через 32 мин изготавливают полимернук) пленку фильтра на опорной сетке (толщина пленки фильтра h 25 нм). Ультратонкие полимерные фильтры могут быть изготовлены .из различных полимерных материалов, из которых трудно, (а иногда и невозможно) изготавливать ультратонкие фильтры иными способами. Таким образом предлагаемый способ по сравнению с известным харак- 5 теризуется упрощением технологии

11 III изготовления тонкопленочньи: фильтров при повышении их качества. Кроме того, способ позволяет формировать опорную сетку, приданэдую фильтрам механическую прочность, непосредственно из полимерной подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования рельефных изображений | 1984 |

|

SU1196796A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННОГО ФИЛЬТРА | 2010 |

|

RU2446863C1 |

| СПОСОБ СУХОГО ПОЛУЧЕНИЯ ПОЗИТИВНОГО ИЗОБРАЖЕНИЯ В ФОТОЛИТОГРАФИИ | 1989 |

|

RU2029979C1 |

| БОЛОМЕТРИЧЕСКИЙ ПРИЕМНИК С ПОЛИМЕРНЫМ ТЕПЛОИЗОЛЯТОРОМ | 2023 |

|

RU2812235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНООТВЕРСТИЙ | 2010 |

|

RU2427415C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНФРАКРАСНОГО СВЕТОФИЛЬТРА | 2004 |

|

RU2269802C1 |

| ФОТОАКТИВИРОВАННАЯ КОМПОЗИЦИЯ ДЛЯ ТРАВЛЕНИЯ ПЛЕНОК НИТРИДА КРЕМНИЯ | 2012 |

|

RU2507219C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОТОЧЕК НА ПОВЕРХНОСТИ КРИСТАЛЛА | 2013 |

|

RU2539757C1 |

| ОПТИЧЕСКОЕ ТЕРМОМЕТРИЧЕСКОЕ УСТРОЙСТВО НА ПОЛИМЕРНОЙ ОСНОВЕ | 2016 |

|

RU2630032C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОЛИМЕРНЫХ ШАБЛОНОВ НАНОСТРУКТУР РАЗНОЙ ГЕОМЕТРИИ | 2014 |

|

RU2574527C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ ФИЛЬТРОВ, включающий нанеСение пленки фильтра на полимернзпо подложку и последующее стравливание этой подложки, отличающийс я тем, что, с целью упрощения технологии и повышения качества фильтров, стравливание осуществляют путем облучения подложки вакуумным ультрафиолетов|ым излучением со стороны, свободной от пленки фильтра. 2. Способ по п. 2, о т л и ч а ю щ и и с я тем, что, с целью повьппения механической прочности фильтров, облучение подложки осуществляют че- lies сетку-шаблон. ж

.ftf I, /ft . I. д.

X

r 1ые f jf .f

-f -f r f r

Фиг. 1

11 I I /

Фиг. 2 t,M&f/f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Физика тонких пленок | |||

| Под ред | |||

| Дж | |||

| Хасса, М.Х | |||

| Франкомба и Р.У | |||

| Гофмана | |||

| М., Мир, 1977, Т | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1984-04-07—Публикация

1983-03-29—Подача