2.Сепаратор по п.1, о т л ичающийся тем, что камера выполнена с высотой, по крайней мере D|,H шириной (0,75-1,25)D| ,а выход для газа расположен между входом для смешанного потока и выходом для твердых частиц на расстоянии от входа, не превышающем 4D, между их вертикальными осями, где D. - внутренний диаметр входа для смешанного потока.

3.Сепаратор по п.2, о т л ичающийся тем, что выход для газа установлен относительно входа для смешанного потока на расстоянии (1,5-2,5)D;,между их вертикальными осями.

4.Сепаратор по пп. 2 и 3, о тличающийся тем, что высота камеры равна 2D,-.

5.Сепаратор по п.4, отличающийся тем, что ширина камеры равна (0,9-1,1)0.

6.Сепаратор по п.2, отличающийся тем, что выход для твердых частиц выполнен из двух частей: первой,коллинеарной с камерой и второй перпендикулярной к первой.

7.Сеааратор по п.6, отличающийся тем, что он снабжен средством ограничения потока, расположенным внутри коллинеарной части выхода для твердых частиц.

.8. Сепаратор по п.7, о т л ичающийся тем, что средство ограничения потока вьшолнено в виде отверстия.

9.Сепаратор по п.7, о т л ичающийся тем, что средство ограничения потока вьшолнено в виде трубки Вентури.

10.Сепаратор по пп.1 и 2, о тл и чающийся тем, что он снабжен переливным устройством,расположенным поперек камеры под или в выл;оде для газа и перед выходом для .рдых частиц.

11.Сепаратор по пп. 1 и 2, отличающийся тем, что он снабжен средством для придания определенной формы каналу для смешанного потока, расположенным после камеры, вьтолненной с круглым поперечным сечением.

12.Сепаратор по п.11, о т л ичающийся тем, что средство для придания определенной формы каналу для смешанного потока выполнен

в виде керамической футеровки,расположенной на стенках камеры.

13.Сепаратор по п. 11, о т л ичающийся тем, что средство для придания определенной формы каналу для смешанного потока выполнен в виде перегородки, установленной

в камере.

14.Сепаратор по п,, 12, о т л ичающийся тем, что он снабжен футеровкой, выполненной из эрозионнноустойчивого материала и расположённой на стенках камеры.

15. Сепаратор, по пп. 1,2,5 и 6, отличающийся тем, что он снабжен футеровкой, выполненной из термоизоляционного материала и расположенной на стенках камеры.

16.Сепаратор по п.14, о т л ичающийся тем, что он снабжен термоизолирующей футеровкой, расположенной между стенками камеры и эрозионноустойчивой футеровкой.

17.Сепаратор по пп. 1,2,6 и 7, от. личающийся тем,, что длина части камеры, расположенной после выхода для газа, равна или меньше 5D-.

18.Сепаратор по пп. 1,2 и 8,о тличающи11ся тем, что он выполнен с проходами для ремонтньк

и очистньк работ, расположенными на одном 1-ши обоих концах камеры.

19.Система отделения твердых частиц, отличающаяся те что она снабжена камерой для отделения твердых частиц от газа,, вторичным сепаратором ,цля разделения твердых частиц и газа, трубопроводо соединяющим выход для газа в камере с вторичным сепаратором, емкость для вывода твердых частиц, трубопроводом, соединяющим емкость и камеру и средством для регулирования давления .

20.Система отделения по п.19, отличающаяся тем, чтоона снабжена средством резкого охладения, расположенньм в трубопроводе соединяющем выход для газа в камере

с вторичным сепаратором.

21.Система отделения по п.20, отличающаяся тем, что средство для резкого охлаждения выполнено в виде сопла для инжекции охлаждающей жидкости.

22.Система отделения по п.19, отличающаяся тем, что емкость для вывода твердых частиц

вьтолнена в виде емкости для отпаривания .

23.Система отделения по п. 19, отличающаяся тем, что вторичный сепаратор вЕйполнен в виде циклона.

24.Система отделения по п.19, отличающаяся тем, что средство для регулирования давления вьтолнено в виде контрольного клапана, установленного на выходном конце трубопровода, соединяющего емкость и камеру.

25. Система отделения по п.1, отличающаяся тем, что средство для регулирования давления вьтолнено в виде клапана регулирования давления, установленного на емкости для вывода твердых частиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРИОГЕННОГО РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2039329C1 |

| УСТРОЙСТВО И СПОСОБ ГЛУБОКОГО КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2306974C2 |

| СПОСОБ ОТДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ ОТ ГАЗОВОГО ПОТОКА | 2012 |

|

RU2553899C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ И ГАЗА | 1992 |

|

RU2057574C1 |

| Способ декарбонизации и деметаллизации сырой нефти или ее остаточной фракции | 1981 |

|

SU1391503A3 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1984 |

|

RU2010611C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ТВЕРДЫХ ЧАСТИЦ И ГАЗА | 1992 |

|

RU2035235C1 |

| ОТДЕЛЕНИЕ МЕЛКИХ ТВЕРДЫХ ЧАСТИЦ ОТ ГАЗОВОГО ПОТОКА | 2002 |

|

RU2292956C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1988 |

|

RU2033274C1 |

| СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ МЕЛКИХ ЧАСТИЦ (ВАРИАНТЫ) | 2004 |

|

RU2353436C2 |

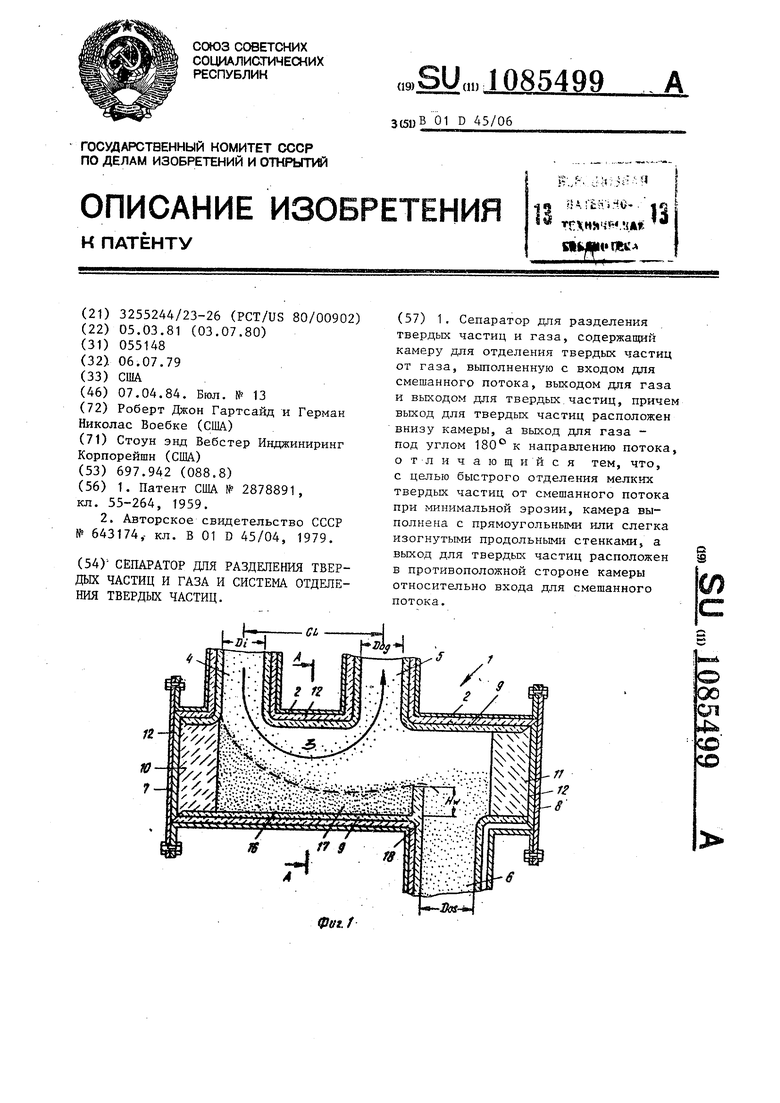

1. Сепаратор для разделения твердых частиц и газа, содержащий камеру для отделения твердых частиц от газа, выполненную с входом для смешанного потока, выходом для газа и выходом для твердых.частиц, причем выход для твердых частиц расположен внизу камеры, а выход для газа под углом 180 к направлению потока, отличающийся тем, что, с целью быстрого отделения мелких твердых частиц от смешанного потока при минимальной эрозии, камера выполнена с прямоугольными или слегка изогнутыми продольными стенками, а i выход для твердых частиц расположен в противоположной стороне камеры относительно входа для смешанного CZ потока.

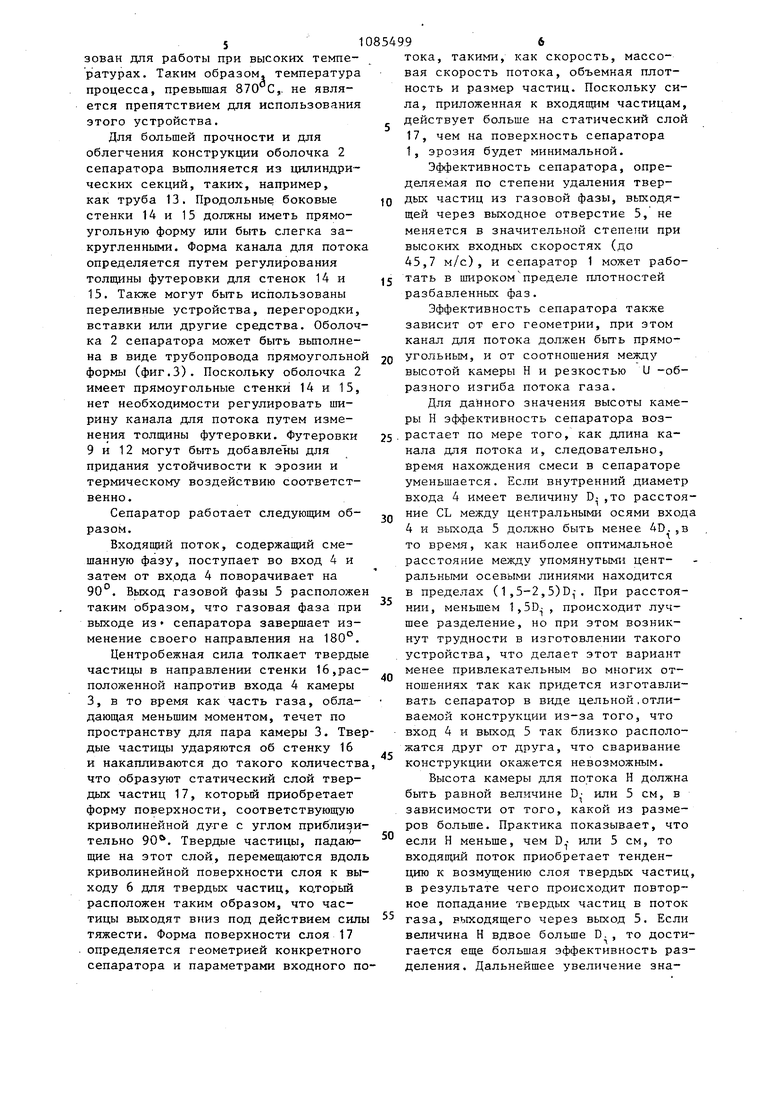

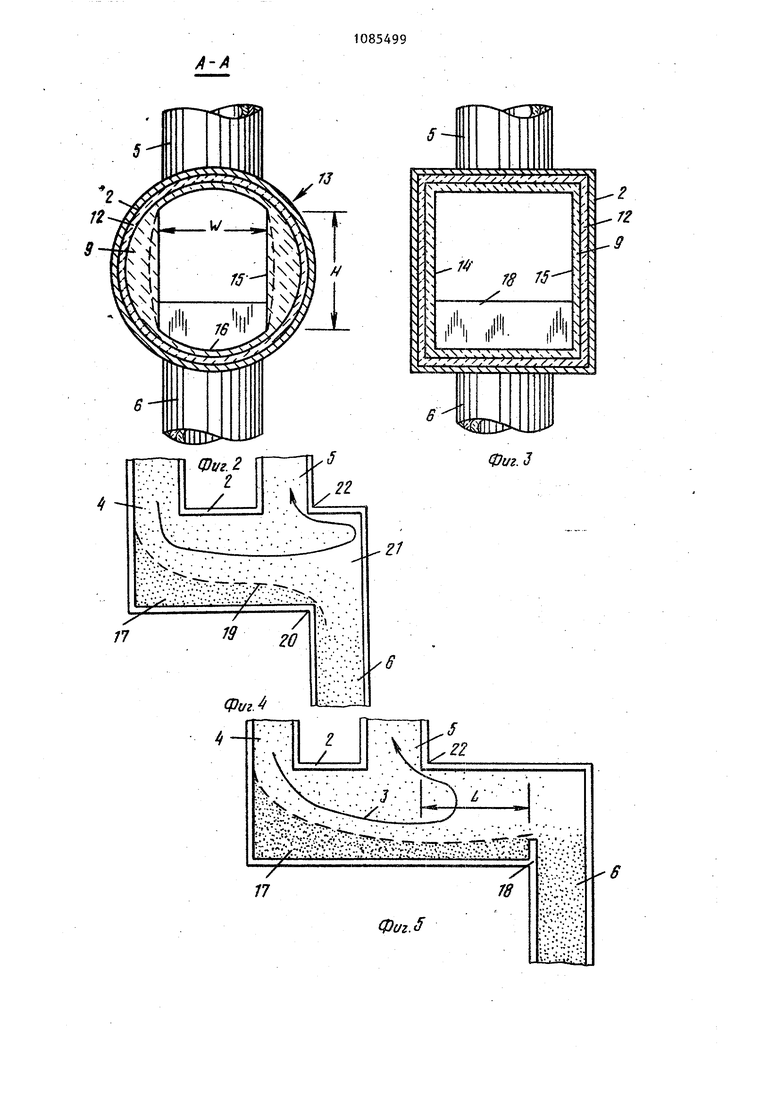

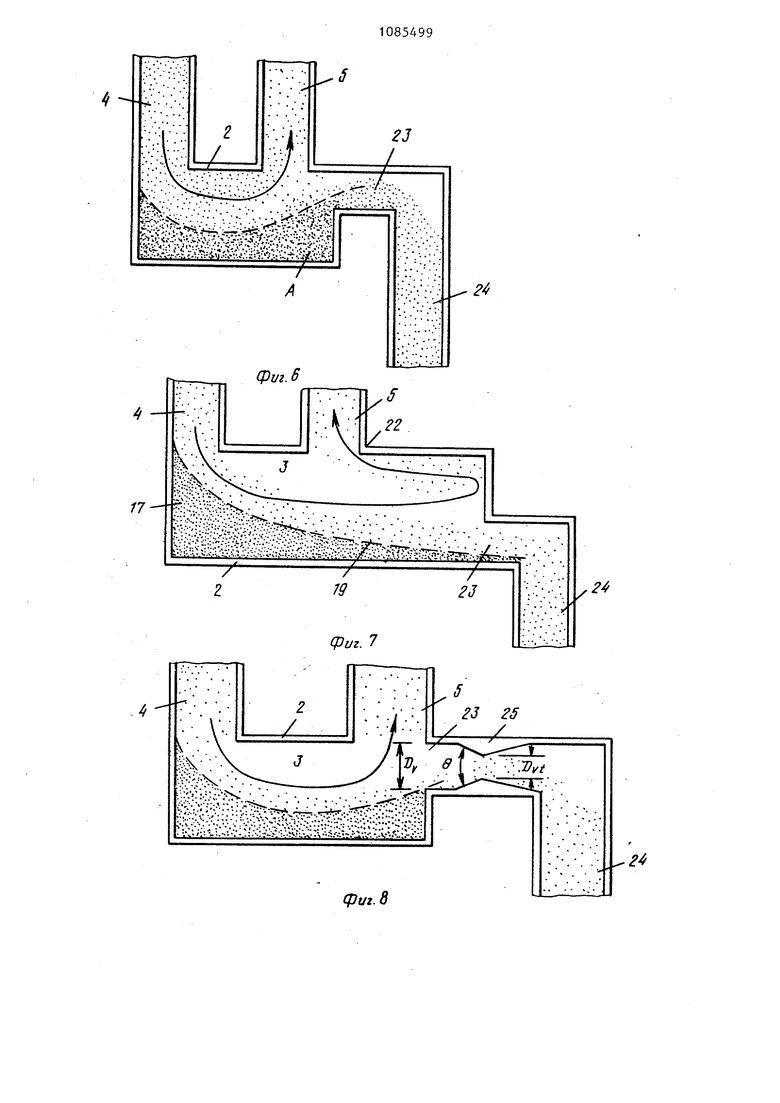

Изобретение относится к устройствам и системам для отделения твердых веществ от газа и может най применение в химической, металлурги ческой и других отраслях промьшшенности. Известен сепаратор, который содержит криволинейный трубопровод, причем разделение твердых частиц и газа осуществляется при повороте от 180 до . Центробежная сила направляет более тяжелые твердые вещества к внешней стенке трубопровода, позволяя при этом газам накап ливаться на внутренней стенке для последующего удаления через отвод Недостатком устройства является то, что оно обеспечивает отделение газа от твердых веществ путем изме нения направления движения газа на 90в месте его вьщеления, причем твердые вещества в этом случае прод жают перемещаться линейно к выходу из сепаратора. Поскольку твердые вещества не претерпевают изменения направления движения в точке раздел ния, значительные количества потока газа проходят мимо точки удаления газов к выходу для твердых веществ Известен сепаратор для разделени твердых частиц и газа, содержащий камеру дл отделения твердых частиц от газа, вход для смешанной фазы, а также выход для газа и выход для твердых частиц, при этом вход распо ложен нормально по отношению к направлению потока, выход для твердых частиц расположен внизу камеры,, а выход для газа - под углом направлению потока C2J. Однако известному 5 стройству присуще недостаточно эффективное отделение частиц от газа. Целью изобретения является быстрое отделение мелких твердых частиц от смешанного потока при минимальной эрозии. Поставленная цель достигается тем, что в сепараторе для разделения твердых частиц и газа, содержащем камеру для отделения твердых частиц от газа, выполненную со входом для смешанного потока, выходом для газа и выходом для твердых частиц, причем выход для твердых частиц расположен внизу камеры, а выход для газа - под углом 180°к направлению потока, камера выполнена с прямоугольными или слегка изогнутыми продольньми стенками, а выход для твердых частиц расположен в противоположной стороне камеры относительно входа для смешанного потока. Камера вьтолнена с высотой, по крайней, мере DJ-, и шириной (0,751,25)D. , а выход для газа расположен t между входом для смешанного потока и выходом для твердых частиц на расстоянии от входа, не превышающем , между их вертикальными осями, где D. - внутренний диаметр входа для смешанного потока. Выход для газа установлен относительно входа для смешанного потока на расстоянии (1,5-2,5)0, между их вертикальными осями. Высота камеры равна 2D ,-. Ширина камеры равна (0,9-1,1)0-. Выход для твердых частиц выполнен из двух частей: первой, колли неарной с камерой, и второй, перпен дикулярной к первой. Сепаратор снабжен средством огра ничения потока, расположенным внутр коллинеарной части выхода для твердых частиц. Средство для ограничения потока выполнено в виде отверстия или в виде трубки Вентури. Сепаратор снабжен переменным уст ройством, расположенным поперек камеры под или в выходе для газа и перед выходом для твердых частиц. Сепаратор снабжен средством для придания определенной-формы каналу для смешанного потока, расположенны после камеры, выполненной с круглым поперечным сечением. Средство для придания определенной формы каналу для смешанного потока выполнено в виде керамической футеровки, расположенной на стенках камеры, или в виде перегородки, установленной в камере. Сепаратор снабжен футеровкой, выполненной из эрозионноустойчивого или термоизоляционного материала я расположенной на стенках камеры. Сепаратор снабжен термоизолирую дей футеровкой, расположенной между стенками камеры и эрозионноустойчивой футеровкой. Длина части камеры, расположенной после выхода для газа равна или меньше L 5D , Сепаратор выполнен с проходами для ремонтных и очистных работ, рас положенными на одном или обеих концах камеры. Система отделения твердых частиц снабжена камерой для отделения твер дых частиц от газа, вторичным сепаратором для разделения твердых частиц и газа, трубопроводом, соединяющим выход для газа в камере со вторичньм сепаратором, емкостью для вывода твердых частиц, трубопроводо соединяюпщм емкость и камеру, и сре ством ,гщя регулирования давления. Система снабжена средством резко го охлаждения, расположенньм в труб проводе, соединяющем выход для газа в камере с вторичньш сепараторомч Средство для резкого охлаждения выполнено в виде сопла для инжекции охлаждающей жидкости. Ем:кость для вывода твердых част вьтолнена в виде емкости для отпар вания , Вторичный сепаратор выполнен в виде циклона. Средство для регулирования давления вьтолнено в виде контрольного клапана, установленного на выходном конце трубопровода, соединяющего емкость и камеру, или в виде клапана регулирования давления, установленного на емкости для вывода твердых частиц. На фиг,1 изображена схема сепаратора, разрез; на фиг,2 - сечение А-А на фиг.1; на фиг,3 - вариант выполнения камеры с прямоугольными стенкамиi на фиг.4 - схема варианта сепаратора без -переливного устройства, на фиг.5 - схема варианта сепаратора с переливным устройством и удлиненной разделительной камерой на фиг,6 - схема варианта сепаратора со ступенчатым выходом для твердых частиц, вьтолненным из двух частей: первой, коллинеарной с камерой, и второй, перпендикулярной к первой на фиг. 7 - схема варианта сепара:тора с бесступенчатым выходом; на фиг.8 схема варианта сепаратора со средством ограничения потока в виде трубки ВентуриV на фиг,9 - схема варианта сепаратора по фиг.8, предназначенного для использования в реакторе подъемного типа; на фиг. 10 - схема системы .отделения твердых частиц. Сепаратор 1 снабжен оболочкой 2 и содержит камеру 3, предназначенную для отделения твердьгх частиц от газа, имеющую вход 4 для введения потока смешанной фазы, выход 5 газовой фазы и выход 6 для твердой фазы (частиц). Выход 4 и выход 6 твердой фазы размещаются на противоположных концах камеры 3, в то время, как выход 5 для газа расположен в месте, находящемся между ними. Проходы 7 и 8 для ремонтных и очистных работ могут быть предусмотрены в любом конце камеры 3, Оболочка 2 сепаратора и проходы 7 и 8 для peMOHia облицованы устойчивыми к эрозии футеровками 9-11, которые могут потребоваться в том случае, если твердые частицы поступают с большими скоростями, футеровка 12, обеспечивающая термоизоляцию, может быть помещена между оболочкой 2 и футеровкой 9 и между проходами для ремонта и их соответствующими устойчивыми к эрозии футеровками в случае, когда сепаратор должен.быть использован для работы при высоких температурах. Таким образом, температура процесса, превышая 870 С,, не является препятствием для использования этого устройства.

Для большей прочности и для облегчения конструкции оболочка 2 сепаратора выполняется из цилиндрических секций, таких, например, как труба 13. Продольные боковые стенки 14 и 15 должны иметь прямоугольную форму или быть слегка закругленными. Форма канала для потока определяется путем регулирования толщины футеровки для стенок 14 и 15. Также могут быть использованы переливные устройства, перегородки, вставки или другие средства. Оболочка 2 сепаратора может быть вьшолнена в виде трубопровода прямоугольной формы (фиг.З). Поскольку оболочка 2 имеет прямоугольные стенки 14 и 15, нет необходимости регулировать ширину канала для потока путем изменения толщины футеровки. Футеровки 9 и 12 могут быть добавлены для придания устойчивости к эрозии и термическому воздействию соответственно.

Сепаратор работает следующим образом.

Входящий поток, содержащий смешанную фазу, поступает во вход 4 и затем от входа 4 поворачивает на 90°. Выход газовой фазы 5 расположен таким образом, что газовая фаза при выходе из сепаратора завершает изменение своего направления на 180°.

Центробежная сила толкает твердые частицы в направлении стенки 16,расположенной напротив входа 4 камеры 3, в то время как часть газа, обладающая меньшим моментом, течет по пространству для пара камеры 3. Твердые частицы ударяются об стенку 16 и накапливаются до такого количества что образуют статический слой твердых частиц 17, которьй приобретает форму поверхности, соответствующую криволинейной дуге с углом приблизительно 90. Твердые частицы, падаюш;ие на этот слой, перемещаются вдоль криволинейной поверхности слоя к выходу 6 для твердых частиц, ко.торый расположен таким образом, что частицы выходят вниз под действием силы тяжести. Форма поверхности слоя 17 определяется геометрией конкретного сепаратора и параметрами входного потока, такими, как скорость, массовая скорость потока, объемная плотность и размер частиц. Поскольку сила, приложенная к входящим частицам, действует больше на статический слой 17, чем на поверхность сепаратора 1, эрозия будет минимальной.

Эффективность сепаратора, определяемая по степени удаления твердых частиц из газовой фазы, выходящей через выходное отверстие 5, не меняется в значительной степени при высоких входных скоростях (до 45,7 м/с), и сепаратор 1 может работать в широкомпределе плотностей разбавленных фаз.

Эффективность сепаратора также зависит от его геометрии, при этом канал для потока должен быть прямоугольным, и от соотношения между высотой камеры Н и резкостью U -образного изгиба потока газа.

Для данного значения высоты камеры Н эффективность сепаратора возрастает по мере того, как длина канала для потока и, следовательно, время нахождения смеси в сепараторе уменьшается. Если внутренний диаметр входа 4 имеет величину D ,то расстояние CL между центральными осями вход

вьгхода 5 должно быть менее 4D. ,в 4 и как наиболее оптимальное

то время, расстояние между упомянутыми центральными осевыми линиями находится в пределах (1,5-2,5)0,-. При расстоянии, меньшем 1,5D , происходит лучшее разделение, но при этом возникнут трудности в изготовлении такого устройства, что делает этот вариант менее привлекательнь м во многих отношениях так как придется изготавливать сепаратор в виде цельной .отливаемой конструкции из-за того, что вход 4 и выход 5 так близко расположатся друг от друга, что сваривание конструкции окажется невозможным.

Высота камеры для потока Н должна быть равной величине или 5 см, в зависимости от того, какой из размеров больше. Практика показывает, что если Н меньше, чем или 5 см, то входяпуш поток приобретает тенденцию к возмущению слоя твердых частиц в результате чего происходит повторное попадание твердых частиц в поток газа, выходящего через выход 5. Если величина Н вдвое больше D., то достигается еще большая эффективность разделения. Дальнейшее увеличение значения Н приведет просто к увеличени времени нахождения смеси в камере без фактического увеличения по эффективности. Ширина W канала для по тока составляет (0,75-1,25)D,приче наиболее оптимальным значением явля ется (0,9-1,1)D. Выход 5 может иметь любой внутренний диаметр. Однако при больших скбростйх может начаться эрозия вследствие воздействия твердых частиц, захваченных потоком газа. В сепараторе поперек канала для потока установлено переливное .устройство 18, расположенное в месте, находящемся в месте выхода для газа ипи сразу же под ним, предназначенное для того, чтобы обеспечить наличие положительного столба -твердых частиц перед выходом 6 для твердых частиц,, Путем установки переливного устройства (или эквивалентного огра ничения) в этом месте обеспечивается создание более устойчивого слоя, в результате чего уменьшается турбулентность и эрозия. Кроме того переливное устройство 18 обеспечивает создание слоя, который имеет форму серповидной криволинейной дуги, охватывающей угол, несколько превьшаюищй 90, Дуга такой формы отклоняет поток газа в направлении выхода для газа и создает тем самым и-образную траекторию движения потока газа. Без переливного устройства 18 дуга 19 охватывала бы угол меньший или равный 90°, и приближалась бы асимптоматически к выходу 6 (фиг.4). Хотя при этом не происходит худшения ни эффективности. Ни потерь газа, наличие потока, форма которого соответствует дуге 19, приводит к увеличению времейи нахождения частиц в камере и, что более важно, создается значительная потенциальная возможность для возникновения эрозии на участках 20-2 Возможен вариант сепаратора, имеющего камеру для отделения,вытянутую в продольном направлении. Здесь расстояние по горизонтали L между выходом 5 для газа и переливш 1м устройством 18 увеличено для того, чтобы обеспечить формирование сАюя, имеющего большую протяженность. Величина L выбирается меньше или равной 5D. Хотя форма конту ра потока не достигает U -образног вида, получается серповидная арка, которая ограничивает потенциальнзгю возможность эрозии на участке 22. Варианты выполнения сепаратора применяются в тех случаях , когда концентрация твердых веществ во входящем потоке оказьшается низкой. Вариант сепаратора также имеет минимальные потери давления и может быть использован в том случае, когда скорость входящего потока мала. Возможен вариант сепаратора, имеющего ступенчатый выход для твердых частиц, участок 23 которого коллинеарен с каналом для потока, а участок 24 расположен таким образом, что в нем поток движется под действием силы тяжести. Вьтолнение выхода в виде ступеньки заменяет переливное устройство 18. Поскольку твердые частицы накапливаются в ограниченной коллинеарной части 23, потери давления оказываются вьшге. Этот вариант, таким образом, оказывается менее оптимальным в том случае, когда входящий поток имеет низкую скорость и не может развить силу достаточной величины для того, чтобы протолкнуть твердые вещества через выход. Однако поскольку канал для потока твердых частиц ограничен, обеспечивается лучшая диэрация и потери газа минимальны. Возможен вариант сепаратора, в котором выход для твердых частиц выполнен бесступенчатым (фиг.7). Хотя здесь не используется переливное устройство, выход ограничивает поток твердых веществ, что помогает формированию слоя. Здесь также может быть использовано увеличенное расстояние между выходом для газа и выходом для твердых частиц. Возможен вариант сепаратора, выполненного с трубкой Вентури (фиг.8). Трубка Вентури 25, имеющая размеры DI (диаметр на входе трубки), D у (диаметр горловины трубки Вентури), 8 (угол при вершине конуса, образованный между проекциями сходящихся стенок трубки Вентури), помещается на коллинеарном участке 23 выхода для того, чтобы обеспечить в значительной степени улучшение деаэрации твердых веществ. Возможен вариант сепаратора с трубкой Вентури, предназначенный для использования в реакторе подъемного типа (фиг.9). Здесь вход 4 и выход ориентированы таким обдазом, чтобы обеспечить возможность для применен этого устройства с реактором подъем ного типа, твердые вещества прижимаются к верхней стенке и образован ный таким образом слой удерживается на месте под воздействием силы подходящего потока, а газовая часть потока следует по .U -образной траек тории. Однако при отсутствии ограни чения, на выходе для твердых частиц будет образовываться асимптотически слой. Применение переливного устрой ства для установления высоты слоя окажется неэффективным, причем оно будет отклонять твердые частицы в сторону выхода для газа. Наиболее эффективньм является установка трубки Вентури 25 в коллинеарном участке 23 для того, чтобы улучшить деаэрацию твердых частиц. Пример 1. Расстояние L от выхода для газа до переливного устройства равно нулю. Входной поток составлен из возду ха, поступающего со скоростью 2,407 , и алюмосиликат.а,посту пающего со скоростью 23,58 кг/мин, объемная плотность которого составляла 112t,3 кг/м, а средний размер частиц достигал 100 мкм. Плотность пара равна 0,96 кг/м,причем, операц осуществляется при температуре окружающего воздуха и при атмосферном давлении. Скорость входящего через входное отверстие диаметром 5,06 см потока составляла 20 м/с в то время как скорость газа на выходе составляла 26,1 м/с, причем он выходил через отверстие диаметром 4,5 см. Положительное уплотнение, образован ное твердыми веществами на выходе твердых частиц, препятствовало захвату газа в поток твердых веществ, выходящих из сепаратора. Ста билизация слоя твердых веществ осуществлялась путем помещения поперек канала для потока переливного устройства. Наблюдаемая эффективность разделения составила 89,1%, причем она осуществлялась при времени нахождения газовой фазы в устройстве в течение приблизительно 0,008 с. Эффек тивность определялась как процент удаления твердых веществ из входящего потока. Пример 2. Смесь газа и твердых частиц, использованная в примере 1, обрабатывалась в варианте сепаратора (фиг.5). В данном примере размер L равен 5,06 см, все остальные размеры такие же, как и в примере 1. За счет увеличения размера камеры разделения в продольном направлении форма потока газа начала отклоняться от U -образной. В результате этого время пребьшания стало больше и отмечалось увеличение турбулентности. .Эффективность разделения составила 70,8%. Пример 3. Сепаратор, аналогичный тому, который применятся по примеру 2, испытывался при входном потоке, состоящем из воздуха, поступающем со скоростью 2,407 , и алюмосиликата, поступающего со скоростью4,6 кг/мин, что обеспечивало плотность потока 19 кг/м,т.е. приблизительно в два раза больше, чем в примере 2. Эффективность раз- деления была больше и равнялась 83,8%, Пример 4. Вариант сепаратора, примененного в примере 1, испытывали при скорости входного потока, указанной для примера 3. Отмечалось небольшое увеличение эффективности до 91,3%. Пример 5. Испытывался сепаратор (фиг.1) в условиях примера 1. Расстояние CL между осевыми линиями входного и выходного отверстий для газа составило 15 см, т.е. почти втрое больше входного диаметра.Этот размер находится за пределами предпочтительного диапазона значений CL, который составляет (1,50-2,5)D,Бремя пребьшания-в сепараторе возросло до 0,01 с, эффективность раз- -: деления составила 73,0%. Пример 6. Испытывался сепаратор , в котором увеличен размер устройства по сравнению с предьщущимн примерами в девять раз в отношении площади потока. Проводили обработку воздуха, поступающего со скоростью 1,359 , и алюмосиликата, поступающего со скоростью 299,37 кг/мин через входное отверстие диаметром 15,5 см и выходящего через отверстие диаметром 10,12 см, при 82,2С и давлении 0,843 кг/см. Соответствующие скорости составляли 12,19 и 27,43 м/с, а плотность потока 22 кг/м. Расстояние CL между осевы ми линиями входа и выхода для газа равнялось 28 см, или в 1,83 раза превьппало входной диаметр. Расстояние L равнялось нулю. Слой стабилизировали переливным устройством высотой 5,85 см, причем потери газа предотвращались наличием положитель ного уплотнения из твердых веществ. Твердые вещества собирались в закры том сосуде. Разница давлений была т кова, что имел место положительный поток смещаемого газа от сосуда для собирания к сепаратору. Этот объем составлял приблизительно.0,26 Наблюдаемая эффективность разделения составила 90,0%, а время пребыв ния газовой фазы в устройстве равня лось приблизительно 0,02 с. Пример 7 о Сепаратор, испол зованный в примере 6, испытывался с идентичным входным потоком газа и твердых частиц. Однако емкость для собирания твердых веществ сообщалас с атмосферой, а разница давлений ре гулировалась таким образом, что 9% подаваемого газа (или 1,18 ) выходили через отверстие для вьщеления твердых веществ со скоростью 1,09 м/с. Эффективность сепаратора при наличии этой положительной утечки через выход для твердых частиц возросла ,до 98,1%. П р и м е р 8. Вариант сепаратора (фиг.7) испытывали в виде блока, имеющего входдиаметром 5,06 см и выход для газа диаметром 2,54 см. Выход для твердых частиц имел диаметр 5,06 см и размещался на рассто нии 25,4 см в сторону от выхода для газа. Переливное устройство не применялось. Входящий поток состоял из воздуха и отработанного катализатора, использованного в процессе жадного каталитического крекинга поступающего со скоростью 52,6 кг/м имеющего объемную плотность 720,83кг/мЗ и средний размер части 50 мкм. Это обеспечивало плотность потока 19,22 кг/м. Скорость газа на входе составляла 19,4 м/с, в то время, как скорость газа на выходе равнялась 79,3 м/с. Как и в примере 7, обеспечивался положительный контрпоток смещаемого газа из емкости для собирания в сепаратор. 912 Этот поток двигался со скоростью 0,396 м/с. Работа проводилась при тe mepaтype окружающего возцука и при атмосферном давлении. Эффективность разделения составляла 95,0%. Система разделения состоит из первичного сепаратора 1, вторичного сепаратора 26 и емкости 27 для отпаривания Выход для газа первичного сепаратора 1 присоединяется ко вторичному сепаратору 26 посредством трубопровода (линии) 28 в то время,, как емкость 27 для отпаривания аналогичным образом присоединяется к выходу твердых частиц. Используется средство для регулирования давления для того, чтобы регулировать поток газа, поступающий в емкость для отпаривания. Система работает следующим образом. Твердые вещества и газ входят в трубчатый реактор 29 по линиям 30 и 31 соответственно. Потоки,вьжодящие из реактора, направлягптся непосредственно в сепаратор 1, где осуществляется разделение на потоки, содержащие газовую фазу и фазу твердых веществ. Газовая фаза удаляется по линии 28 в то время, как твердая фаза направляется в емкость 27 для отпаривания по линии 32. В зависимости от вида самого процесса и. степени разделения, быстрое охлаждение газа.внутри линии 28 может быть осуществлено путем впрыскивания, обеспечивающего охлаждение материала из линии 33. Обычно получаемьш в качестве продукта газ содержит остаточные твердые вещества и направляется во вторичный сепаратор 26 являюащйся обычным циклоном. Обеспечивающий охлаждение материал необходимо вводить в линию 28 таким образом, чтобь: предотвратить возможность обратного потока этого материала в сепаратор. Остаточные твердые вещества удаляются из сецараторЕ - 26 по линии 34 в то вреьш, как фактически не содержа дий твердых веществ гаЗ; получаег«)1Й в качестве продукта, удаляется сверху по линии 35. Твердые вещества из линий 32 и 34 освобождаются от газовых загрязнений в емкости 27 .цля отпаривания,, содержащей псевдосжиженный слой,где используется пар или другой флюидизирующий нейтральный газ, поступающий по линии 36. Пары из. сосуда для отпаривания удаляются по линии 37 и. в случае необходимости или по экономическим соображения, направляют ся в блоки очистки, расположенные ниже по движению потока. Отпаренные твердые вещества, выводимые из емкости 27 по линии 38, направляются в регенератор 39, причем для это используется идущий под давлением транспортный газ из линии 40. Отходящие газы из регенератора 39 выводятся по линии 41. После регенерации твердые вещества рециркулируют в реактор 29 по линии 30. Сепаратор 1 должен обеспечить отделение в течение короткого времени твердых веществ из потока, выходящего из реактора, для того,чтоб предотвратить снижение качества про дукта и гарантировать оптимальный выход и селективность требуемых про дуктов. Сепаратор 1 работает в тако режиме, который исключает или по крайней мере в значительной степени уменьшает количество газа, входящег в емкость 27 для отпаривания, поско ку эта часть газообразного продукта в значительной степени з удшит свои свойства, если она будет оставаться в тесном контакте с твердой фазой. Это осуществляется путем применения положительного уплотнения, которое предусмотрено между сепаратором 1 и емкостью 27 для отпаривания Сепа ратор 1 работает так, что эрозия сводится к минимуму, несмотря на наличие высоких температ ф и высокой скорости, которые являются неотъемлемыми характеристиками этих . Внутренний диаметр выхода 6 сепаратора должен быть выбран таким 914 образом, чтобы разница давлений между емкостью .27 для отпаривания и сепаратором 1 была такой величины, при которой в линии 32, идущей от выхода для твердых частиц,образовывался бы статический столб твердого вещества. Этот статический столб твердых веществ в линии 32 образует положительное уплотнение, которое препятствует входу газов в емкость 27 для отпаривания. Величина разницы давлений между емкостью 27 для отпаривания и сепаратором t определяется величиной силы, необходимой для перемещения твердых частиц в виде объемного потока к выходу 6 для твердых частиц и столба твердых частиц в линии 32. По мере того, как разница давлений увеличивается, общий поток газа в емкости 27 для отпаривания уменьшается. Твердые частицы, обладающие гравитационным моментом, преодолевают эту разницу давления в то время, как газ выходит через выход 5 для газа. Путем регулирования давления в емкости 27 для отпаривания можно контролировать количество газа, входящего в установку. Средство для регулирования давления может включать контрольный или откидной клапан 42, установленньш на выходе линии 32, или устройство 43 для контроля.давлений на емкости 27. Давление также можно регулировать путем выбора размера выхода 6 и линии 32 таким образом, чтобы получить гидравлическую силу, воздействующую на систему для создания потока газа в сторону отпаривателя.

, 1 i J1 , - . jf ,..../ / //

ч Ч УУ.Х

Г8 SN V )) )

. . , / . fl /х/Х/

Фиг.З

23 I

::-V- -:.

.

: Л-..-,. . -TTr.rrts -, v;-.::..:-::;;,i.V-j; ;.,;

фаг. 6

;Ш.-Лч::

,- ..

:: -:;-: -i-:&-:. :. : .: .

/

7ff

фиг. 7

/

24

23

/

24

jr

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 2878891, кл | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Инерционный пылеуловитель | 1976 |

|

SU643174A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-07—Публикация

1981-03-05—Подача