Область техники, к которой относится изобретение

Настоящее изобретение относится к способу конверсии углеводородного сырья в продукты крекинга. Более конкретно, настоящее изобретение относится к усовершенствованному способу получения олефинов из углеводородного сырья. Главным образом настоящее изобретение относится к усовершенствованию процесса глубокого каталитического крекинга.

Уровень техники

Хорошо известны процессы некаталитического крекинга и каталитического крекинга углеводородного сырья. Хорошо известными примерами процесса некаталитического крекинга могут служить паровой крекинг в печи и контактировании с мелкозернистым твердым веществом, не обладающим каталитическими свойствами. Примеры некаталитических процессов крекинга рассматриваемого типа описаны, например, Hallee et al., United States Patent No.3407789; Woebcke, United States Patent No. 3820955; DiNicolantonio, United States Patent No.4 499055 и Gartside et al., United States Patent No.4814067.

Известны также процессы каталитического крекинга. Так, например, процессы каталитического крекинга с псевдоожиженным слоем катализатора описаны в патентной литературе, например, Cormier, Jr. et.al., в United States Patent No. 4828679; Rabo et. al., United States Patent No.3647682; Rosinski et al., United States Patent No.3758 403; Lomas, United States Patent No.6010618; и Gartside et al., United States Patent No.5324484. Специально следует отметить усовершенствования процесса каталитического крекинга, раскрытые Letzsch et al., United States Patent No.5662 868 и Letzsch et al., United States Patent No.5723040.

Другой процесс каталитического крекинга, особенно полезный в производстве олефинов из углеводородного сырья, называют процессом глубокого каталитического крекинга. Процесс глубокого каталитического крекинга описан Li et al., United States Patent No.4980053; Yongquing et al., United States Patent No.5326465; Shu at al., United States Patent No.5232675; Zhicheng et al., United States Patent No.5380690 и Zaiting et al., United States Patent No.5670037.

В течение длительного времени олефины, производимые в этих процессах, рассматривались как необходимые продукты нефтехимической промышленности. Такие олефины, как этилен, пропилен, бутены и пентены, являются ценным сырьем для получения разнообразных конечных продуктов, включающих, без конкретных ограничений, полиэтилены, полипропилены, полиизобутилены и другие полимеры, спирты, хлористый винил, акрилонитрил, метилтретбутиловый эфир и другие продукты нефтехимической промышленности, а также разнообразные бутилкаучуки. Кроме этого, тяжелые углеводороды, получаемые в рассматриваемых способах, в течение продолжительного времени рассматривались как полезные продукты, используемые в качестве бензинов, топливных и легких циклических масел.

Существенным достижением в данной области техники могла бы стать разработка усовершенствованного процесса глубокого каталитического крекинга, позволяющего использовать разнообразное сырье, которое крекируется в более ценные олефины (олефины С3 и С4) при снижении выхода олефинов С2. Другим существенным достижением в данной области техники можно было бы считать простое и легкое применение усовершенствованного способа в целях модернизации и улучшения существующих процессов каталитического крекинга.

Раскрытие изобретения

Обратившись к указанной проблеме, авторы настоящего изобретения разработали уникальный усовершенствованный процесс глубокого каталитического крекинга, включающий первую реакцию крекинга, осуществляемую при относительно высокой среднечасовой скорости подачи сырья с целью конверсии 35-60% сырья, и вторую стадию крекинга, осуществляемую при относительно низкой среднечасовой скорости подачи сырья, для завершения конверсии, исключающий недостатки известных способов и удовлетворяющий обсужденным выше коммерчески привлекательным аспектам.

Учитывая сказанное выше, цель настоящего изобретения заключается в разработке усовершенствованного процесса глубокого каталитического крекинга.

Другая цель настоящего изобретения состоит в разработке процесса глубокого каталитического крекинга, обеспечивающего повышенные выходы олефинов С3 и С4 за счет снижения выхода олефинов С2.

Еще одна цель настоящего изобретения заключается в разработке процесса глубокого каталитического крекинга, проводимого на существующем оборудовании, которое может быть легко модернизировано и адаптировано к осуществлению усовершенствованного способа настоящего изобретения.

Перечисленные выше и другие цели, очевидные для специалиста в данной области, могут быть достигнуты с помощью настоящего изобретения, подробно описанного ниже.

Краткое описание чертежей

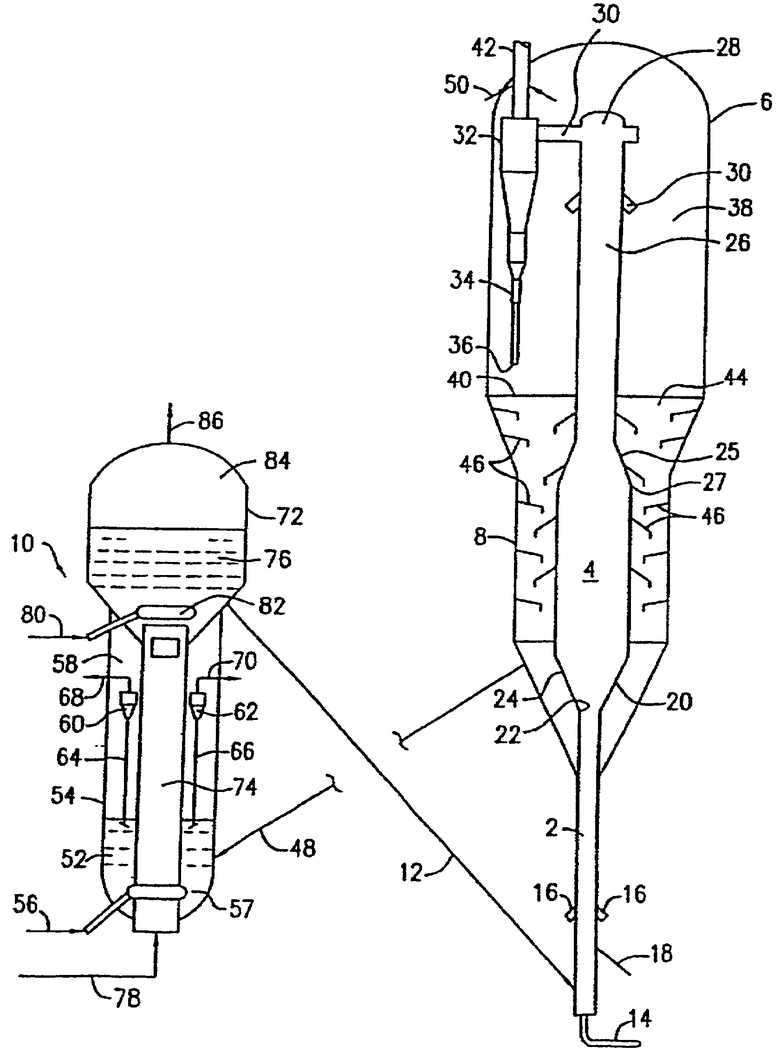

На чертеже изображено предпочтительное воплощение настоящего изобретения.

Подробное описание изобретения

Настоящее изобретение обеспечивает усовершенствованный способ глубокого каталитического крекинга углеводородного сырья. Согласно традиционному процессу глубокого каталитического крекинга предварительно нагретое углеводородное сырье подвергают крекингу при контакте в реакторе с нагретым твердым кислотным катализатором при температурах в интервале 496-732°С (925-1350°F), предпочтительно 552-661°С (1025-1150°F). Среднечасовая скорость подачи сырья может иметь значение в интервале 0,2-20 ч-1. Соотношение между количеством катализатора и маслом может изменяться в интервале 2-12, предпочтительно 5-10. В ходе процесса конверсии для понижения парциального давления углеводородного сырья в реактор могут добавляться пар и другие газы, например, такие, как сухой газ, отходящий с установки каталитического крекинга.

При использовании пара массовое соотношение между количеством пара и углеводородного сырья предпочтительно составляет 0,01-0,5:1. Общее давление в реакторе предпочтительно составляет 1,4-3,2 кг/см2 (20-45 фунт/дюйм2), более предпочтительно 1,8-2,5 кг/см2 (25-35 фунт/дюйм2). Как хорошо известно в данной области техники, после завершения реакции частицы отработанного катализатора могут быть подвернуты отпариванию для удаления адсорбированных или захваченных катализатором остаточных углеводородов. Как хорошо известно специалисту, после этого закоксованные частицы отработанного катализатора переносятся в зону регенерации.

Обычно регенерацию катализатора проводят в результате его контактирования с кислородсодержащим газом при температуре в интервале 635-732 кг/см2 (1175-1350°F). После этого регенерированный катализатор возвращают в зону реакции.

В известных процессах DCC и в способе настоящего изобретения может использоваться разнообразное углеводородное сырье, которое обычно может представлять собой относительно тяжелое углеводородное сырье, например сырье, выбранное из таких нефтяных фракций с различными интервалами кипения, как лигроин, газойль, вакуумный газойль, остаточное масло, сырое масло и их смеси.

В известных процессах DCC и в способе настоящего изобретения могут использоваться разнообразные катализаторы, представляющие собой твердые кислотные катализаторы, содержащие один или несколько активных компонентов и матричный материал. Активные компоненты включают такие аморфные алюмосиликаты или цеолиты, как молекулярные сита с селективностью по размеру типа пентасил, фожазит, катализаторы типа ZSM-5, фожазит, подвергнутый обмену на ионы редкоземельного металла, подвергнутый химической обработке и/или стабилизированный фожазит и смеси перечисленных веществ. Матричные материалы включают синтетические неорганические оксиды и минеральные глины. Все перечисленные катализаторы являются коммерчески доступными веществами.

Примерами подходящих катализаторов могут служить молекулярные сита типа пентасил, ZSM-5, катализаторы на основе подвергнутых обмену на ионы редкоземельных металлов цеолитов Y (REY), молекулярные сита типа пентасил, нанесенные на каолинит, аморфные алюмосиликаты и смеси перечисленных материалов. Для более детального ознакомления с традиционным процессом DCC (глубокий каталитический крекинг), катализаторами для проведения таких процессов и вариантами проведения DCC процесса можно обратиться к следующим источникам: Li et al., United State Patent No.4980053; Yongqing et al., United State Patent No.5326465; Shu et al., United State Patent No.5232675; Zhicheng et al., United State Patent No. 5380690; Yukang et al., United State Patent No.5358918 и Zaiting et al., United State Patent No.5670037. В том что касается ZSM-5, также можно сослаться на Argauer et al., United State Patent No.3702886.

Как отмечалось выше, настоящее изобретение обеспечивает улучшенный способ проведения известного DCC процесса в результате осуществления крекинга в двух отдельных и различных зонах, причем первую стадию крекинга проводят при относительно высоких среднечасовых скоростях подачи сырья, а вторую операцию осуществляют при относительно низких среднечасовых скоростях подачи сырья. Приведенный чертеж изображает схему расположения вертикального реактора и системы регенерации, используемых при практической реализации настоящего изобретения. Чертеж включает первую узкую вертикальную секцию 2, где сырье подвергается селективному каталитическому крекингу с получением бензина, вторую вертикальную секцию 4, где бензин, полученный в первой вертикальной секции, подвергается селективному каталитическому крекингу с получением олефинов, разделительный сосуд 6, десорбер 8 и регенератор 10, предусматривающий зону конверсии и пневматическое перемещение катализатора. Как описано ниже, в показанном устройстве осуществляется циркуляция катализатора и его контакт с сырьем. В связи с тем что вторая вертикальная секция 4 имеет больший радиус по отношению к первой вертикальной секции 2, эти секции называются в некоторых местах данного описания соответственно как узкая и широкая секции.

Регенерированный катализатор из регенератора 10 поступает вниз по линии 12 в нижнюю часть первой узкой вертикальной секции 2. Соответствующие регулирующие клапанные средства (на чертеже не показаны) контролируют поток катализатора по линии 12. Поднимающаяся вверх жидкость (необязательная) подается снизу первой узкой вертикальной секции 2 по линии 14, перемещает регенерированный катализатор вверх по стояку 2 и обеспечивает его контакт с сырьем. С помощью инжекторных сопел 16 поток сырья вводится в поток регенерированного катализатора, и смесь сырья с катализатором продолжает подниматься вверх по реактору-стояку.

Первая узкая часть 2 вертикального реактора-стояка имеет длину и радиус, которые достаточны для обеспечения среднечасовой скорости подачи сырья в первую узкую секцию 2 вертикального реактора в интервале 50-200 ч-1 или выше, предпочтительно 70-80 ч-1. В первой узкой вертикальной секции 2 конверсия сырья составляет 35-60% и поддерживаются условия крекинга, способствующие селективной конверсии сырья в бензин. Так, например, температура в первой узкой реакторной секции поддерживается в интервале 496-732°С (925-1350°F), предпочтительно 538-621°С (1000-1150°F). С целью снижения парциального давления углеводородного сырья пар или другие газы, например сухой газ с установки каталитического крекинга, в количестве до 20 мас.% в расчете на массу сырья, могут подаваться в узкую вертикальную реакторную секцию 2 по линии 18, которая может быть размещена снизу или сверху от инжекторов сырья.

Первая узкая вертикальная секция 2 переходит в зону 20 с переходным диаметром и далее во вторую расширенную вертикальную секцию 4. Соотношение между радиусами второй расширенной вертикальной секции 4 и первой узкой вертикальной секции 2 должно иметь значение в интервале 1,1:1-5,0:1, предпочтительно 1,25:1-2,5:1 или 1,5:1-2,5:1. Обычно радиус первой узкой вертикальной секции 2 может иметь значение в интервале от шести дюймов (6")(12,5 см) до 8 футов (244 см), предпочтительно от двух футов (2′; 61 см) до шести футов (6′; 183 см), а радиус второй более широкой секции 4 может составлять от девяти дюймов (9"; 23 см) до шестнадцати футов (16′; 488 см), предпочтительно от трех футов (3′; 91,5 см) до десяти футов (10′; 305 см). Однако реальная величина радиуса обычно зависит от количества углеводородного сырья, подвергающегося крекингу в реакторе. Также предпочтительно, когда диаметр переходной зоны 20 увеличивается достаточно плавно, например под внутренним углом 22, составляющим от 185° до 210°, предпочтительно от 188° до 200°.

Во второй расширенной вертикальной секции среднечасовая скорость подачи сырья существенно понижается до значения менее 100 ч-1, например, 90-2 ч-1, более предпочтительно 50-8 ч-1. Предпочтительная температура во второй расширенной секции вертикального реактора составляет 482-677°С (900-1250°F), предпочтительно 524-565,5°С (975-1050°F). В этих условиях конверсия сырья завершается и бензин, образовавшийся в первой узкой вертикальной секции 2, селективно и с высокими выходами превращается в LPG, т.е. олефины С3 и С4, при значительно меньшей продукции этилена, чем в известных процессах глубокой каталитической конверсии или конверсии с псевдоожиженным слоем катализатора. Согласно предпочтительным воплощениям разбавляющий пар или другие газы, предназначенные для уменьшения парциального давления углеводородов, могут добавляться во вторую расширенную секцию 4 по линии 24 в количестве до 20 мас.% в расчете на массу сырья.

Длины первой узкой вертикальной секции 2 и второй расширенной вертикальной секции 4 регулируются с целью достижения требующейся конверсии в соответствии с технологическими условиями в вертикальных секциях, природой используемого сырья и типом катализатора, как это должно быть понятно специалисту в данной области. В качестве примера, не ограничивающего область изобретения, можно отметить, что длина первой секции может составлять около 1220 см (40 футов), а вторая вертикальная секция может иметь длину около 25 футов (762 см), при соотношении между радиусами второй и первой вертикальных секций в интервале 1,5:1.

После завершения крекинга во второй расширенной секции 4 стояк сужается с переходом в ограничительную секцию 26, которая направляет газы крекинга в перепускную трубу 28 или другие устройства, хорошо известные специалистам в данной области. Радиус ограничительной секции 26 не имеет решающего значения для настоящего изобретения; однако предпочтительно, чтобы ограничительная секция 26 имела примерно такой же радиус, что и первая вертикальная секция 2. Радиус ограничительной секции 26 должен быть достаточным для размещения увеличенного объема более легких компонентов и подходить для соединения с перепускной трубой 28. Как и в случае зоны 22 с первым переходным диаметром, между второй расширенной секцией 4 стояка и ограничительной секцией 26 предпочтительно расположена вторая переходная зона 25, обеспечивающая постепенное изменение диаметра, например, под внутренним углом 27, имеющим значение в интервале от 175° до 150°, предпочтительно от 172° до 160°.

Пары крекированных углеводородов из верхней части стояка 28 около перекидного канала поступают в трубопровод регенерации газов 30, который направляет смесь газов крекинга и отработанного катализатора в циклоны 32. Отработанный катализатор отделяется от газов крекинга в циклонах 32 и выходит из них по погружной трубе 34 со скоростью, которая регулируется такими изолирующими средствами, как дроссельный вентиль 36. В разделительном сосуде 6 также могут быть предусмотрены вторичные циклоны (на чертеже не показаны), предназначенные, как хорошо известно в данной области техники, для отделения мелких частиц катализатора от паров продуктов крекинга.

Газы крекинга отводятся из циклона 32 (и затем предпочтительно подвергаются дополнительному отделению от мелких частиц катализатора во вторичных циклонах) и выводятся из разделительного сосуда по трубопроводу 42 для дальнейшей обработки и регенерации больших количеств пропена и бутенов, полученных в соответствие с настоящим изобретением наряду с другими углеводородами. В соответствие с предпочтительным воплощением, в случае необходимости, в газы крекинга, находящиеся в трубопроводе 42, по линии 50 может добавляться закалочная жидкость с целью тушения остаточных реакций крекинга. С помощью инжекционных форсунок 50 закалочная жидкость может вводиться в систему для подавления продолжающихся реакций как термического, так и каталитического крекинга. Примерами подходящих закалочных жидкостей могут служить керосин, легкий коксовый газойль, кубовые дистилляты коксования (CSD), гидроочищенные дистилляты, легкое циклическое масло каталитического крекинга (LCCO или LCO), тяжелое циклические масло каталитического крекинга (НССО или НСО), тяжелый лигроин каталитического крекинга (HCN), свежее необработанное сырье прямой гонки, например газойль прямой гонки, тяжелый лигроин прямой гонки, легкий лигроин прямой гонки, вода, пар и смеси или комбинации перечисленных материалов. Желательно, чтобы закалочная жидкость обладала низкой термореактивностью. Предварительно крекированные углеводороды обычно подходят для указанной цели, поскольку они менее химически активны в отношении термической закалки, чем свежее необработанное прямогонное сырье и гидроочищенное сырье. Процесс закалки достаточно полно описан в опубликованной литературе, см., например, Forgac et al., United State Patent No.5043058.

Разделительный сосуд выполняет функцию резервуара, вмещающего верхнюю часть вертикального реактора, оборудование для сепарации катализатора и паров продуктов крекинга и десорбер 8. Катализатор выгружается в нижнюю часть разбавленной фазы 38 разделительного сосуда 6 в точке, расположенной выше поверхности 40 плотной фазы каталитического слоя 44. Разделительный сосуд 6 также содержит газы, проходящие по поверхности плотной фазы каталитического слоя 44. Газы, содержащиеся в верхней разбавленной фазе 38, регенерируют в циклонных сепараторах (на чертеже не показаны), а отделенные частицы катализатора или его мельчайшие частицы возвращают в плотную фазу каталитического слоя 44.

Катализатор в плотном слое 44 может быть подвергнут десорбции в отпарной секции 8 разделительного сосуда 6 в результате впрыскивания пара или другой отпаривающей жидкости (на чертеже не показано). В соответствие с предпочтительной конструкцией в отпарной секции 8 предусмотрены дефлекторы 46, способствующие вытеснению газообразных продуктов из катализатора, при проходе последнего вниз через десорбер 8. Как известно специалисту в данной области, на стадии десорбции также может использоваться насадка.

Отпаренный катализатор отводится из нижней части разделительного сосуда по линии 48 и перемещается в регенератор катализатора 10. В настоящем изобретении может использоваться любая из многочисленных хорошо известных конструкций регенераторов. Ниже в качестве примера подробно описывается двухступенчатый регенератор, хотя, как отмечалось выше, в настоящем изобретении может использоваться регенератор любого типа, включая конструкции, предусматривающие использование средств охлаждения катализатора или не содержащие их.

Катализатор, поступающий по линии 48, направляется в плотный псевдоожиженный каталитический слой 52, расположенный в нижней части 54 двухступенчатого регенерационного сосуда 10. Катализатор в плотном псевдоожиженном слое 52 контактирует с кислородсодержащим регенерационным газом, вводимым в нижний слой 52 по линии 56 и через распределительное кольцо 57. Зона регенерации 54, работающая в соответствие с известными методами, поддерживается в условиях относительно низкой температуры регенерации, обычно ниже 704°С (1300°F). Условия в нижней зоне регенерации 54 выбираются таким образом, чтобы обеспечить, по меньшей мере, частичное сгорание и удаление отложений углерода и практически всего водорода в углеводородных отложениях, образующихся в ходе каталитического крекинга.

Сгорание в нижней регенерационной зоне 54 происходит в условиях, способствующих образованию обогащенного моноксидом углерода дымового газа первой регенерации в верхней разбавленной фазе 58 нижней регенерационной зоны. Дымовой газ отделяют от унесенных мелких частиц катализатора с помощью одного или нескольких сепараторов, например циклонов 60 и 62. Катализатор, отделенный от газообразного монооксида углерода в циклонах 60 и 62, возвращают в каталитический слой 52 с помощью погружных труб 64 и 66 соответственно. Обогащенные монооксидом углерода дымовые газы, регенерированные в циклонах 60 и 62, направляют соответственно по трубопроводам 68 и 70 в бойлер или печь для сжигания монооксида углерода и/или холодильник для дымовых газов (на чертеже не показан) с целью генерации пара в результате более полного сгорания доступного монооксида углерода, перед объединением с потоками других технологических дымовых газов с целью выброса в атмосферу или другой обработки.

Технологические условия в первой зоне регенерации выбираются таким образом, чтобы происходила лишь частичная регенерация катализатора в результате удаления углеводородных отложений с его поверхности, например 40-80% отложений углерода. В результате на катализаторе остается достаточное количество углерода для достижения более высокой температуры частиц катализатора во второй зоне регенерации 72, например температуры около 704°С (1300°F), которая требуется для обеспечения фактически полного удаления углерода с частиц катализатора в результате его сгорания в избытке кислородсодержащего регенерационного газа.

Частично регенерированный катализатор из первой зоны регенерации 52, практически не содержащий водорода и с ограниченным количеством остаточных углеродных отложений, выводится из нижней части слоя 52, перемещается вверх по вертикальной трубе 74 и попадает в нижнюю часть плотного псевдоожиженного слоя катализатора 76 в верхней зоне регенерации 72. Транспортирующий газ, например сжатый воздух, подается снизу в вертикальную трубу 74 по линии 78.

В верхней зоне регенерации 72 создают такие технологические условия, которые обеспечивают практически полное удаление углерода, который не был удален из катализатора в нижней регенерационной зоне 54. Регенерирующий газ, например воздух или газ, обогащенный кислородом, подается в слой 76 по трубопроводу 80 и через распределительное кольцо 82.

Циклоны (на чертеже не показаны) могут находиться в верхней разреженной фазе 84 верхней регенерационной зоны 72 или за ее пределами в зависимости от температуры верхней зоны и ограничений, связанных с природой конструкционных материалов, из которых изготовлены циклоны. В любом случае циклоны верхней регенерационной зоны действуют аналогично циклонам нижней зоны (циклоны 60 и 62) и обеспечивают отделение дымовых газов от частиц катализатора, отвод дымовых газов по линии 86 и возвращение отделенных частиц катализатора в слой 76. Полностью регенерированный катализатор из нижней части слоя 82 удаляется из верхней части 72 регенерационного сосуда 10 по напорной трубе 12 и направляется в нижнюю часть вертикального реактора 2.

Из приведенного выше описания специалисту в данной области должно быть понятно, что в целях модернизации типичные системы для жидкофазного каталитического крекинга или другие системы для реакции крекинга, в которых используется реактор-стояк, могут быть легко преобразованы в систему для глубокого каталитического крекинга настоящего изобретения. Часть существующего стояка в FCC оборудовании может быть отрезана и удалена и заменена сварной секцией из расширенной реакционной зоны и переходных зон. В результате FCC установка, обеспечивающая повышенную продукцию бензина, может быть модифицирована в DCC установку, обеспечивающую высокие выходы пропена и бутенов.

Таким образом, способ преобразования системы для каталитического крекинга в псевдоожиженном слое катализатора в систему глубокого каталитического крекинга содержит следующие стадии:

(a) удаление средней секции реактора-стояка в системе для каталитического крекинга в псевдоожиженном слое катализатора с образованием первой нижней более узкой вертикальной реакторной секции с радиусом х, содержащей средства подачи углеводородного сырья и средства подачи катализатора крекинга, расположенные в ее нижней части, и верхнюю вертикальную производственную трубу, соединенную с приспособлениями для сепарации системы продукт крекинга/обработанный катализатор;

(b) замену удаленной средней вертикальной секции на вторую расширенную вертикальную реакторную секцию с радиусом у, причем отношение у:х имеет значение в интервале 1,1:1-5,0:1, и оперативное соединение нижней части второй расширенной вертикальной реакторной секции с верхней частью первой более узкой вертикальной реакторной секции с помощью переходной реакционной секции, а также соединение верхней части второй расширенной вертикальной секции с нижней частью верхней вертикальной производственной трубы.

Исходя из приведенного выше подробного описания, специалистом в данной области могут быть предложены разнообразные варианты осуществления настоящего изобретения. Так, например, впрыскивание закалочной жидкости может осуществляться в двух позициях, предложенных на чертеже, может не проводиться вообще или может осуществляться в любой позиции, расположенной ниже указанных на чертеже. Циклонный сепаратор может плотно соединяться с ограничителем стояка, или такая конструкция не используется. Кроме циклонов могут использоваться сепараторы грубого разделения других типов, например сепаратор с храповыми крюками, сепаратор с перевернутым барабаном или шаровой сепаратор. В этом отношении можно сослаться на сепараторы, описанные Pfeiffer et al., United States Patent No.4756886, Haddad et al., United States Patent No.4404095; Ross et al., United States Patent No.5259855; Bames, United States Patent No.4891129 и/или Gartside et al., United States Patent No.4433984. Могут использоваться другие конфигурации регенератора. Кроме этого, как отмечалось выше, с целью достижения желаемых результатов радиусы и длины двух вертикальных секций могут изменяться в зависимости от типа катализатора и сырья. Все упомянутые очевидные изменения охватываются областью приложенной формулы изобретения.

В настоящем документе ссылаются на все цитированные выше патенты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУЧЕНИЕ ПРОПИЛЕНА В УСТАНОВКЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА С ПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2017 |

|

RU2673879C1 |

| АППАРАТУРА И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2535675C2 |

| МНОГОСТАДИЙНЫЙ СПОСОБ КРЕКИНГА И ОТПАРКИ В УСТАНОВКЕ FCC | 2011 |

|

RU2569301C2 |

| МАКСИМАЛЬНОЕ ПРОИЗВОДСТВО ОЛЕФИНОВ С ПРИМЕНЕНИЕМ МНОГОСТУПЕНЧАТОЙ РЕАКЦИИ В ПРИСУТСТВИИ КАТАЛИЗАТОРА И ЕГО РЕГЕНЕРАЦИИ | 2019 |

|

RU2799345C2 |

| УСТАНОВКИ И СПОСОБЫ ДЛЯ ПОЛУЧЕНИЯ СРЕДНЕДИСТИЛЛЯТНОГО ПРОДУКТА И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО ИСХОДНОГО СЫРЬЯ | 2008 |

|

RU2474605C2 |

| СПОСОБ МАКСИМАЛЬНОГО ПОЛУЧЕНИЯ ДИСТИЛЛЯТА НА УСТАНОВКАХ ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА (УФКК) | 2012 |

|

RU2606971C2 |

| СПОСОБ И УСТРОЙСТВО КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2012 |

|

RU2580829C2 |

| КАТАЛИЗАТОР ДЛЯ ЛЕГКИХ ОЛЕФИНОВ И LPG В ПСЕВДООЖИЖЕННЫХ КАТАЛИТИЧЕСКИХ УСТАНОВКАХ И СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2005 |

|

RU2412760C2 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕГО ДИСТИЛЛЯТА И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2452762C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, ВКЛЮЧАЮЩЕГО НАФТУ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2412927C2 |

Изобретения относятся к устройству и способу глубокого каталитического крекинга углеводородного сырья. Устройство содержит первую вертикальную секцию крекинга с радиусом х, вторую вертикальную секцию крекинга с радиусом у, вертикальную производственную трубу и разделительный сосуд. Величина отношения у:х имеет значение в интервале 1,1:1-5,0:1. В нижней части первой секции расположены средства подачи углеводородного сырья и средства подачи катализатора крекинга для селективного каталитического крекинга сырья в газолин. Вторая секция крекинга соединена с первой с помощью переходной секции с первым диаметром для селективного каталитического крекинга газолина, превращаемого в первой вертикальной секции в олефины. Вертикальная производственная труба имеет входящее отверстие, которое в рабочем состоянии соединено со второй вертикальной секцией крекинга с помощью переходной секции второго диаметра, и выходное отверстие, которое в рабочем состоянии соединено с приспособлениями для разделения катализатора и продуктов крекинга. Разделительный сосуд содержит верхнюю разреженную фазу, предназначенную для приема газообразных продуктов крекинга и служащую опорой для указанных сепарационных приспособлений, и плотную нижнюю фазу, предназначенную для приема катализатора из сепарационных устройств. Дополнительно сосуд снабжен выходным отверстием для отвода отделенных газов крекинга из сепарационных устройств. Способ жидкостного каталитического крекинга углеводородного сырья включает крекинг углеводородного сырья, крекинг промежуточного крекированного продукта и отделение отработанного катализатора от крекированного продукта, обогащенного пропеном и бутенами. Согласно способу преобразования системы для каталитического крекинга с псевдоожиженным слоем катализатора в систему глубокого каталитического крекинга удаляют среднюю секцию реактора и заменяют удаленную секцию на вторую расширенную вертикальную реакторную каталитическую секцию крекинга. Достигаемый технический результат заключается в усовершенствовании процесса глубокого каталитического крекинга, позволяющего использовать разнообразное сырье, которое крекируется в более ценные олефины. За счет конфигурации реактора, предусматривающей наличие двух секций с различными радиусами, обеспечивается улучшенная селективность по пропену и бутенам. 3 н. и 19 з.п. ф-лы, 1 ил.

(a) первую вертикальную секцию крекинга с радиусом х, средства подачи углеводородного сырья и средства подачи катализатора крекинга, расположенные в нижней части секции для селективного каталитического крекинга сырья в газолин;

(b) вторую вертикальную секцию крекинга с радиусом у, причем величина отношения у:х имеет значение в интервале 1,1:1-5,0:1, соединенную с указанной первой вертикальной секцией крекинга с помощью переходной секции с первым диаметром для селективного каталитического крекинга газолина, превращаемого в первой вертикальной секции в олефины;

(c) вертикальную производственную трубу, входящее отверстие которой в рабочем состоянии соединено со второй вертикальной секцией крекинга с помощью переходной секции второго диаметра, а выходное отверстие которой в рабочем состоянии соединено с приспособлениями для разделения катализатора и продуктов крекинга; и

(d) разделительный сосуд, содержащий верхнюю разреженную фазу и плотную нижнюю фазу, причем верхняя разреженная фаза предназначена для приема газообразных продуктов крекинга и служит опорой для указанных сепарационных приспособлений, а плотная нижняя фаза предназначена для приема катализатора из сепарационных устройств; кроме этого, разделительный сосуд дополнительно снабжен выходным отверстием для отвода отделенных газов крекинга из сепарационных устройств.

(a) крекинг углеводородного сырья в присутствии катализатора крекинга в первой каталитической зоне крекинга при температуре в интервале 496-732°С (925-1350°F) и среднечасовой скорости подачи сырья выше 50 ч-1 с целью получения промежуточного продукта крекинга, обогащенного бензином;

(b) крекинг промежуточного крекированного продукта, обогащенного бензином в присутствии указанного катализатора во второй каталитической зоне крекинга при температуре 482-677°С (900-1250°F) и среднечасовой скорости подачи сырья менее 30 ч-1 с получением крекированного продукта, обогащенного пропеном и бутонами, и отработанного катализатора;

(c) отделение отработанного катализатора от крекированного продукта, обогащенного пропеном и бутенами.

(a) удаление средней секции реактора в системе для каталитического крекинга в псевдоожиженном слое катализатора с образованием первой нижней каталитической зоны крекинга для каталитического крекинга углеводородного сырья с получением промежуточного продукта крекинга, обогащенного газолином, которая имеет радиус х, средства подачи углеводородного сырья и средства подачи катализатора крекинга, расположенные в ее нижней части, и верхнюю вертикальную производственную трубу, соединенную с приспособлениями для сепарации системы продукт крекинга/отработанный катализатор;

(b) замену удаленной средней вертикальной секции на вторую расширенную вертикальную реакторную каталитическую секцию крекинга для крекинга указанного промежуточного продукта, обогащенного газолином, с получением олефинов и имеющей радиус у, причем отношение у:х имеет значение в интервале 1,1:1-5,0:1, и оперативное соединение нижней части второй расширенной вертикальной реакторной каталитической секции с верхней частью первой более узкой вертикальной реакторной каталитической секции с помощью переходной секции реактора, а также соединение верхней части второй расширенной каталитической секции крекинга с нижней частью верхней вертикальной производственной трубы.

| Устройство индикации предельного уровня искажений усилителей мощности низкой частоты | 1982 |

|

SU1046696A1 |

| US 5196172 А, 23.03.1993 | |||

| US 5314610 А, 24.05.1994 | |||

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ КАТАЛИЗАТОРОМ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ УСТРОЙСТВА ДЛЯ ОТДЕЛЕНИЯ И ДЕСОРБИРОВАНИЯ КАТАЛИЗАТОРА | 1996 |

|

RU2174143C2 |

| Реактор каталитического крекинга | 1970 |

|

SU353467A1 |

| Способ каталитического крекинга | 1972 |

|

SU854267A3 |

| RU 94040142 А1, 20.09.1996. | |||

Авторы

Даты

2007-09-27—Публикация

2002-12-20—Подача