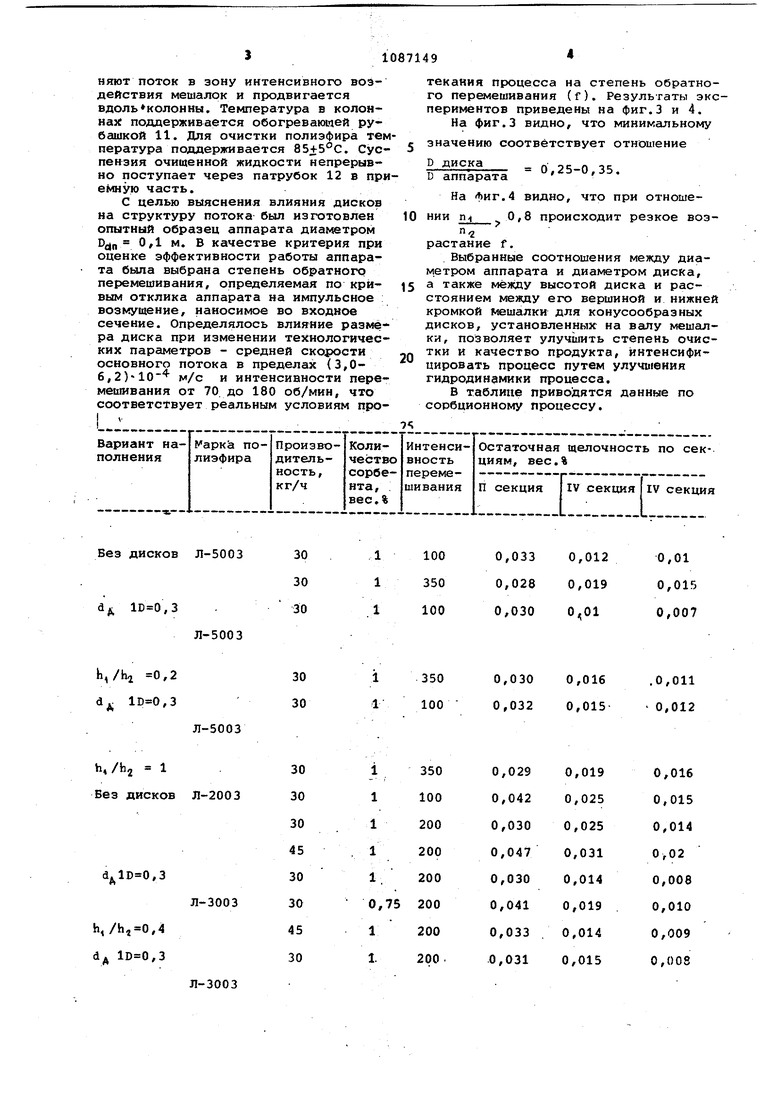

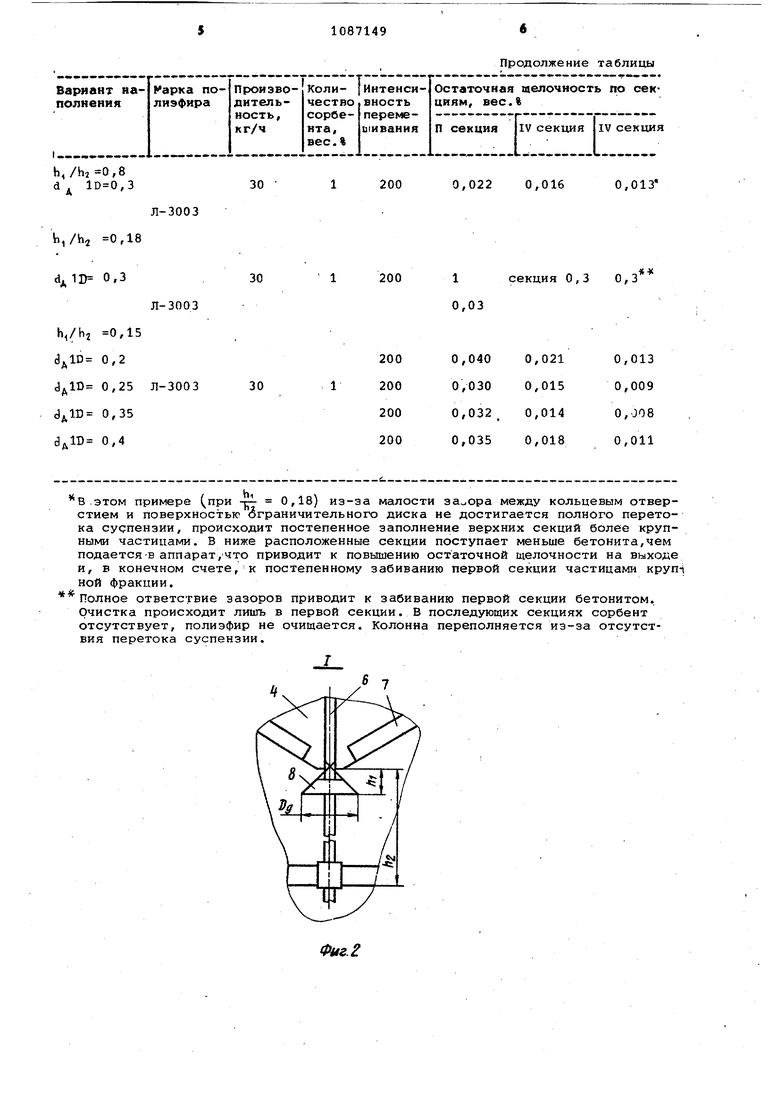

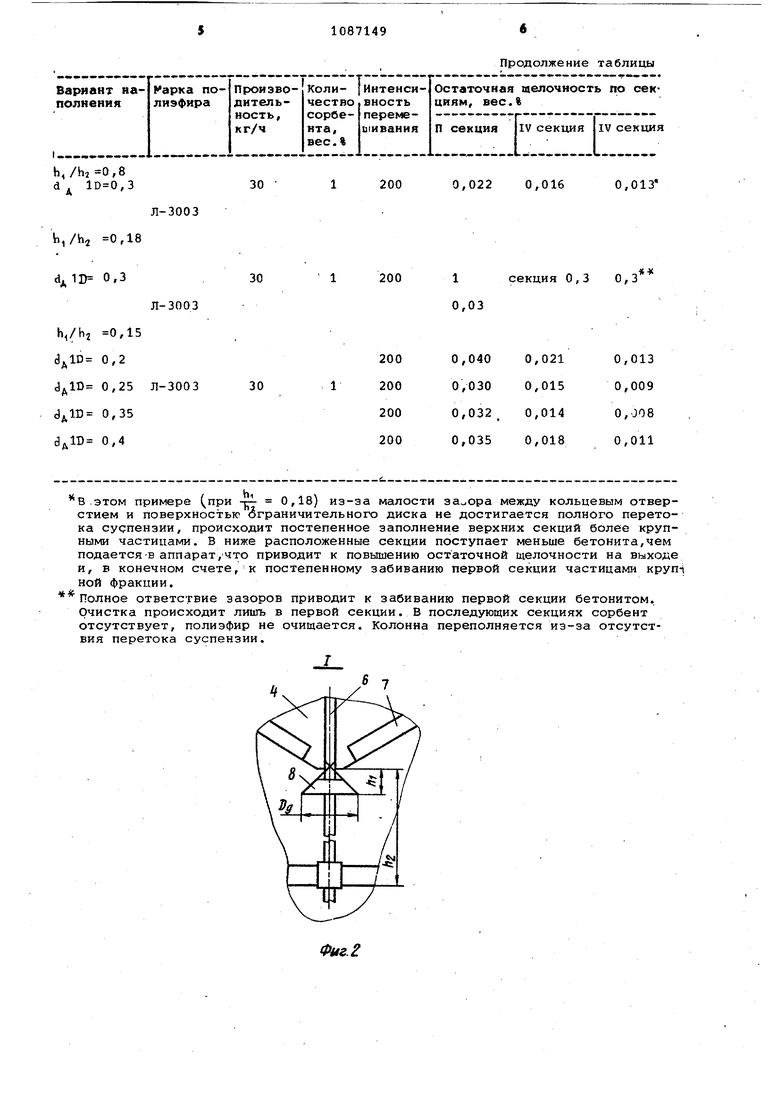

Изобретение относится к области аппаратов для очистки жидкостей с по гащью мелкодисперсных сорбентов, в частности для очистки вязких щело ных полиэфиров от ионов калия, и может быть использовано в химической нефтехимической и других отраслях промышленности. Известно массообменное устройство содержащее v-образно установ.ленные две колонны, секционированные по высоте опрокинутыми усеченными кону сами с ребрами, снабженные мешалками и ограничительные диски установленные в первой клон не l . Однако использование известного аппарата для процесса предварительной очистки щелочных полиэфиров неэффективно из-за расположения конусо образных ступиц, укрепленных непосре ственно на мешалке, это приводит к . резкому ухудшению гидродинамических а следовательно, и массообменных про цессов, что снижает степень очистки полиэфира. 1 е/1ью изобретения является повышение эффективности сорбционных процессов путем улучшения гидродинамической структуры потока в устройстве. Поставленная цель достигается тем что в массообменном устройстве, содержащем V-образно установленные две колонны, секционированные по высоте опрокинутыми усеченными конусами с ребрами, снабженные мешалками, и ограничительные диски, установленные в первой колонне, соотношение диаметро каждого ограничительного диска и диаметра,, каждой колонны равно 0,250,35, а соотношение высоты каждого диска и расстояния между его вершино и нижней кромкой мешалки 0,2-0,8, На фиг.1 представлен массообменны аппара, ттродольннй разрезJ на фиг.2 узел 1 на фиг.1 ;на фиг.3 - график степени обратного перемешивания/ на фиг.4 - график соотношения высоты диска и расстояния между его вершиной и нижней кромкой мешалки. Нижний предел соотношения высоты диска к расстоянию между его вершиной и нижней кромкой мешалки, равный 0,2, является минимальной величиной, при которой еще возможно проведение процесса с твердой фазой.Соотношение .выше 0,8 приводит к нарушению структуры потока при перемешивании суспензии (фиг.4). При соотношении ,25 коэффициент рециркуляции f увеличивается из-за проскоков суспензии в ниже лежащую секцию -через кольцевой зазор. Увеличение коэффициента рециркуляции 0,35 объясняется тем, что поток суспензии, чрезмерно отклоненный диском, не попадает в интенсивную зону воздействия мешалки, т.е. минуя ее, через кольцевой зазор перетекает в другую секцию аппарата. При 0,25-0,35 (предпочтительно 0,3) поток суспензии попадает в зону интенсивного воздействия мешалок, тем самым исключает возможность ее проскока через кольцевой зазор вдоль вала аппарата (фиг.З). Массообменный аппарат состоит из параллельно установленных и соединенных между собой патрубком 1, двух колонн 2 и 3, которые содержат закрепленные опрокинутые усеченные конусы 4, число которых устанавливают исходя из свойств и режима проведения процесса. Обе колонны имеют мешалки 5 с приводами. Валы 6 мешалок колонны установлены с кольцевым зазором, равным 0,015-0,03 сечения колонны, в зависиьгасти от конкретных условий применения аппарата. Внутри усеченньтх конусов установлены под углом 25-35° к их внутренней поверхности (прямоугольные.) ребра 7 высотой 0,05-0,15 диаметра аппарата. Под усеченными конусами в первой колонне 2 на валу укреплены конусообразные ограничительные диски 8 с углом при вершине 90-120° диаметром, равным 0,25-0,35 диаметра аппарата и соотношением высоты диска к расстоянию между его вершиной и нижней кромкой мешалки, равным О,2-0,8.Первая по ходу среды, колонна 2 имеет патрубок 9 для подачи сорбента и патрубок 10 для ввода очищаемой жидкости (суспензии полиэфир-сорбент). Во второй колонне 3 опрокинутые усеченные конусы 4 установлены вершинами против движения среды, что позволит реализовать здесь условия идеального смещения относительно каждой из ее секций и избежать выхода из контакта крупнодисперсной фракции сорбента. Обогревающая рубашка 11 обеспечивает постоянную температуру в аппарате, через патрубок 12 очищенный полиэфир поступает в приемник. Массообменный аппарат работает следующим образом. Очищаемая жидкость, например щелочной полиэфир, поступает через патрубок 10 в верхнюю часть колонны 2, котооая предварительно заполняется очищенной жидкостью. Одновременно включаются мешалки 5 и дозатор (на чертеже не показан) на соответствующую подачу сорбента. В смесительных камерах (секциях) аппарата сорбент непрерывно смешивается с обчищаемой жидкостью, а суспензия через кольцевые зазоры между опрокинутыми усеченными конусами 4 и валом мешалок 5 попадает ча ребра 7, которые отклоняют поток в зону интенсивного воздействия мешалок и продвигается вдоль колонны. Температура в колон ах поддерживается обогревающей рубашкой 11. Для очистки полиэфира температура поддерживается . Суспензия очищенной жидкости непрерывно поступает через патрубок 12 в приемную часть.

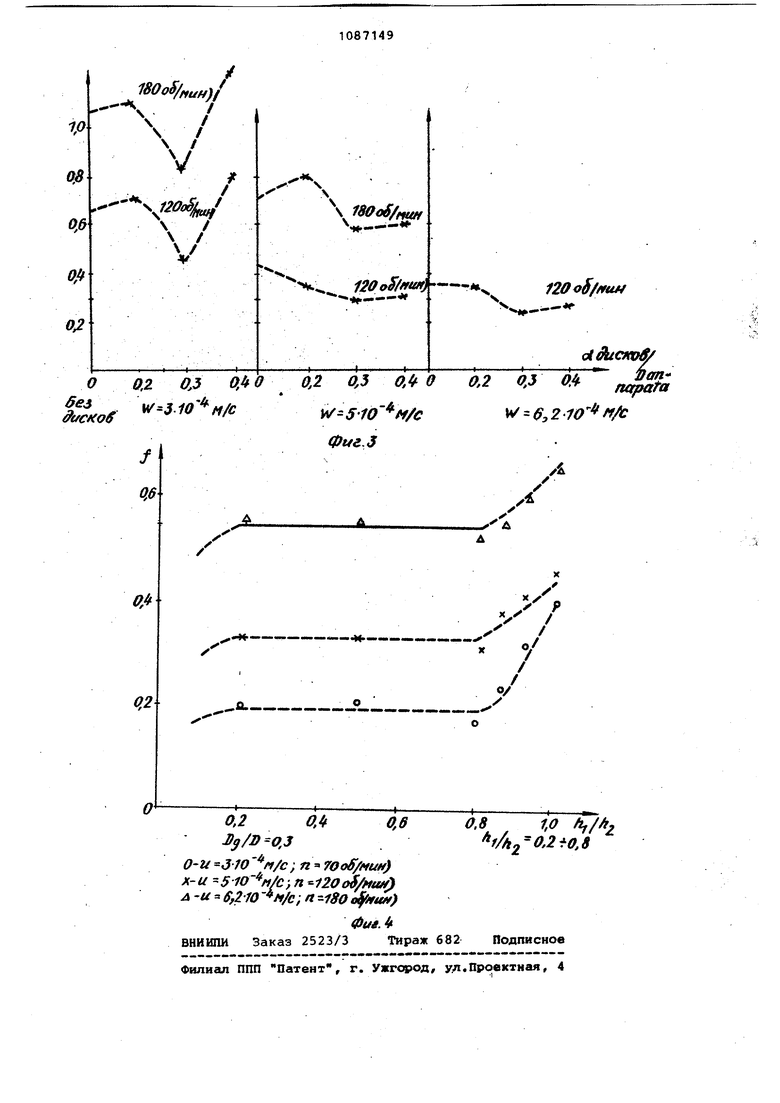

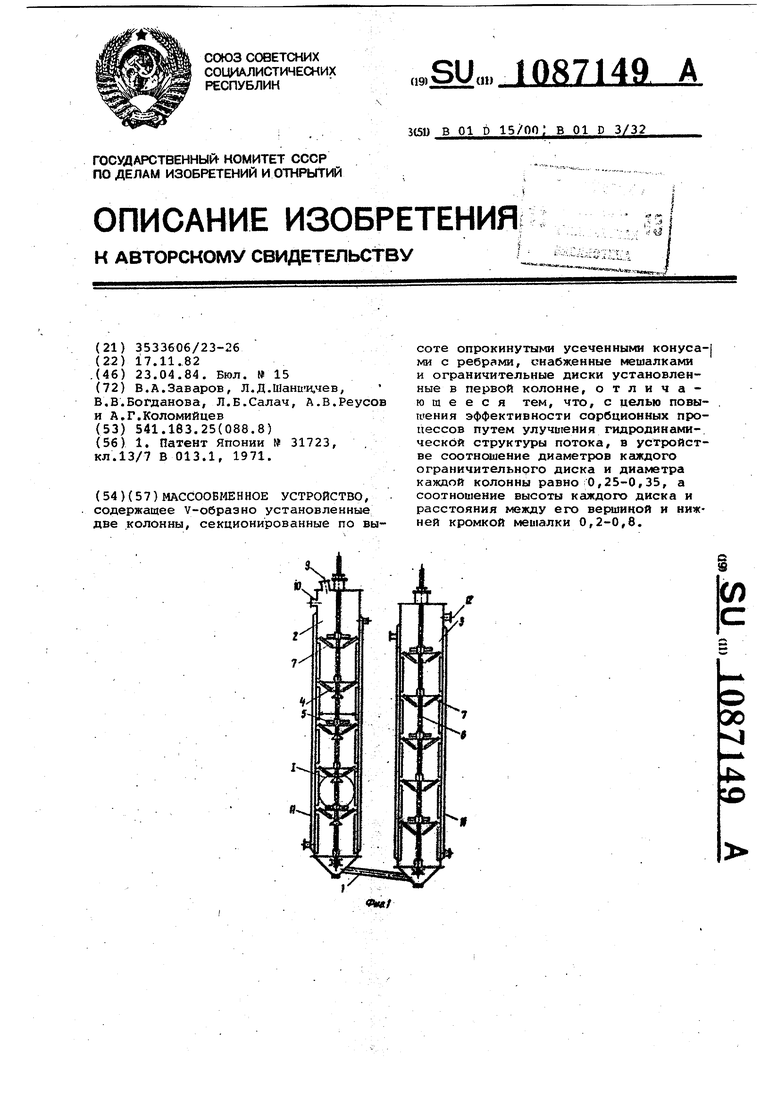

С целью выяснения влияния дисков на структуру потока был изготовлен опытный образец аппарата диаметром Djjn 0,1 м. В качестве критерия при оценке эффективности работы аппарата была выбрана степень обратного перемешивания, определяемая по кривым отклика аппарата на импульсное возмущение, наносимое во входное сечение. Определялось влияние размера диска при изменении технологических параметров - средней скорости основного потока в пределах (3,0б,2) м/с и интенсивности перемешивания от 70 до 180 об/мин, что соответствует реальным условиям протекания процесса на степень обратного перемешивания (f). Результаты экспериментов приведены на фиг.З и 4. На фиг.З видно, что минимальному

значению соответствует отношение

D диска

0,25-0,35.

D аппарата

На Ъиг.4 видно, что при отноше0,8 происходит резкое воз10 НИИ п

растание f.

Выбранные соотношения между диаметром аппарата и диаметром диска, а также между высотой диска и расстоянием между его вершиной и нижней кромкой мешалки для конусообразных дисков, установленных на валу мешалки, позволяет улучшить степень очистки и качество продукта, интенсифицировать процесс путем улучиюния гидродинамики процесса.

В таблице приводятся данные по сорбционному процессу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1971 |

|

SU448024A1 |

| Массообменный аппарат | 1983 |

|

SU1143434A1 |

| Массообменный аппарат | 1977 |

|

SU747483A1 |

| АДСОРБЕР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2010 |

|

RU2438760C1 |

| АДСОРБЕР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2004 |

|

RU2268771C1 |

| АДСОРБЕР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2015 |

|

RU2607809C1 |

| АДСОРБЕР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2016 |

|

RU2629675C1 |

| Лопастная мешалка | 1981 |

|

SU1012961A1 |

| ЭКСТРАКЦИОННАЯ КОЛОННА | 2006 |

|

RU2322280C1 |

| ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ МНОГОФАЗНЫХ СРЕД | 1991 |

|

RU2021849C1 |

МАССООБ14БННОЕ УСТРОЙСТВО, содержащее V-обраэно установленные две колонны, секционированные по выЮ. соте опрокинутыми усеченными конуса-j ми с ребрами, снабженные мешалками и ограничительные диски установленные в первой колонне, отличающееся тем, что, с целью повышения эффективности сорбционных процессов путем улучшения гидродинамической структуры потока, в устройстве соотношение диаметров каждого ограничительнрго диска и диаметра каждой колонны равно 0,25-0,35, а соотношение высоты каждого диска и расстояния между его вершиной и нижней кромкой мешалки 0,2-0,8. (Л эо 4 :о

Л-5003

30 30 30

Л-5003

30 30

Л-5003

h,/h2 1

Без дисков Л-2003

,3

Л-3003

h,/h,0,4 dд ,3

Л-3003

100

0,0330,012

0,01

350

0,028 0,019

0,015

100

0,030

Оц01

0,007

350

0,030 0,016

.0,011 100 0,032 0,015 0,012

h,/h, 0,8

30 d , ,3

Л-3003

in,/Ц 0,18

Продолжение таблицы

0,013

0,022 0,016 .этом примере (при - 0,18) из-за малости забора между кольцевым отверстием и поверхностью Ограничительного диска не достигается полного перетока суспензии, происходит постепенное заполнение верхних секций более крупными частицами. В ниже расположенные секции поступает меньше бетонита,чем подается-в аппарат/что приводит к повышению остаточной щелочности на выходе и, в конечном счете,к постепенному забиванию первой секции частицами крупп ной фракции. Полное ответствие зазоров приводит к забиванию первой секции бетонитом. Очистка происходит лишь в первой секции. В последующих секциях сорбент отсутствует, полиэфир не очищается. Колонна переполняется из-за отсутствия перетока суспензии.

0.2 /7,J 0.0 0.2 0.5 ОЛ О

&og .- /f/fc

Фиг.З

/ 0,6

W ,

Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Редукционный клапан | 1931 |

|

SU31723A1 |

Авторы

Даты

1984-04-23—Публикация

1982-11-17—Подача