Изобретение относится к устройствам для осуществления процессов массообмена в системе жидкость - газ и может найти применение в различных отраслях промышленности: химической, нефтехимической, нефтеперерабатывающей.

Известен аппарат, содержащий контактные ступени, выполненные из набора подвижных и неподвижных тарелок с установленными на них подвижными и неподвижными кольцами. Движение фаз в аппарате противоточно ij .

Недостатком данного аппарата является малая поверхность контакта фаз, образованная плоским факелом летящих с вращающихся колец капель, толщина факела составляет 1-3 мм.

Известен аппарат, содержащий контактное устройство, состоящее из конического питателя и разбрызгивающих концентрических колец, которые имеют коническую отбортовку. Газ (пар) проходит между разбрызгивающими кольцами, контактируя с жидкостью передаваемой от кольца к кольцу 2 .

Недостатком такого аппарата является плоский факел распыла. Кроме того в аппарате газ (пар) проходит в перекрестном токе в пространствах между концентрическими кольцами, и в процессе массообмена (например в случае насыщения при обеднений жидкости) градиент концентраций компонента будет падать (возрастать) по радиусу,следовательно условия для массоо мена от кольца к кольцу будут меняться и в зависимости от направления массопереноса интенсивность процесса в центре аппарата (на его периферии) будет близка к нулю.

Известен аппарат, содержащий контактную зону, выполненную из набора коаксиально устано:.ленных концентрических перфорированных колец, расположенных на верхней поверхности наклонных лопастей з .

Однако в этом аппарате обеспечивается плоский факел распыла, что снижает эффективность.

Известно контактное устройство ротационного аппарата для разделения смесей, состоящее из цилиндрического корпуса, снабженного прикрепленными к нему неподвижными дисками и вращающимся валом с подвижными дисками, снабженными в нижней части по перифе рии турбулизирующими лопастями, охваченными снизу и сверху горизонтальными концентрическими кольцами, верхнее из которых по внутреннему диаметру изогнуто в сторону диска, образуя щели для прохода жидкости 4 ,

Недостатком такого контактного устройства является низкая интенсивность процесса, обусловленная тем, что зона контакта фаз в основном соередоточена около поверхности лопастей, по которым осуществляется пленоное течение жидкости, в пространстве же между лопастями интенсивность процесса существенно снижается.

Известен массообменный роторный аппарат, содержащий корпус с размещенными в нем конусными сборками ротора и статора, состоящими из коаксиальных колец, и дистанционные кольца. Коаксиальные кольца выполнены перфорированными и укреплены на наружных и внутренних поверхностях конусов ротора и статора 5 .

Недостатками этого массообменного роторного аппарата являются низкая производительность (особенно по жидкой фазе) и высокое гидравлическо сопротивление движению фаз, обусловленные самой конструкцией коаксиальных и дистанционных колец. Цилиндрическая форма коаксиальных колец затрудняет движение жидкости по цилиндрической поверхности, вследствие чего производительность такой конструкции по фазам (в особенности по жидкой фазе) незначительна. Многократное зигзагообразное движение газа в зоне контакта между подвижными и неподвижными кольдами требует значительных энергетических затрат для компенсации гидравлических потерь.

Наиболее близким по технической сущности и достигаемому результату к изобретению является ротационный массообменный аппарат, состоящий из отдельных установленных по высоте аппарата царг,каждая из которых снабжена неподвижной контактной тарелкой в виде полого опрокинутого усеченного конуса, закрепленного большим основанием на внутренней поверхности царги, и подвижной к онтактной тарелкой в виде полого оп зокинутого усеченного конуса, закрепленного меньшим основанием на вращающемся валу, установленном по центру аппарата, горловина неподвижной контактной тарелки аппарата снабжена патрубком, направленным вертикально вверх для прохода газа (пара), и патрубками для перетока жидкости, расположенными в месте подсоединения газового патрубка к горловине неподвижной контактной тарелки, подвижная контактная тарелка снабжена дутьевыми лопастями, укрепленными снизу подвижных тарелок б .

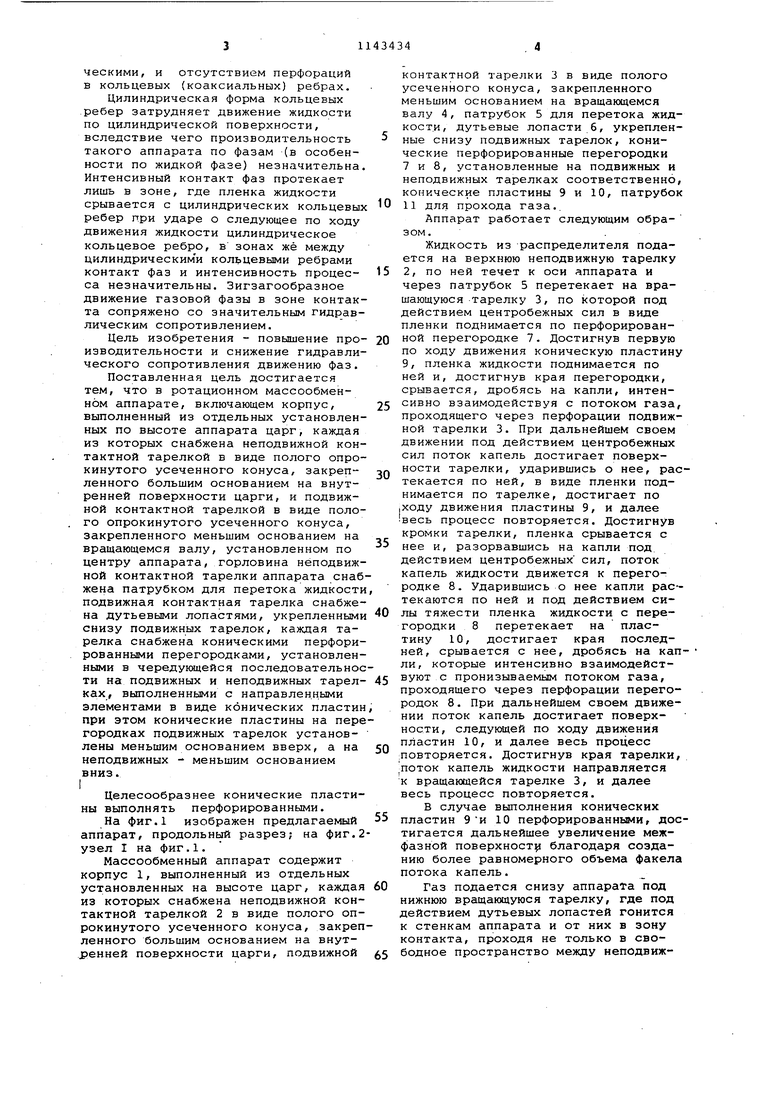

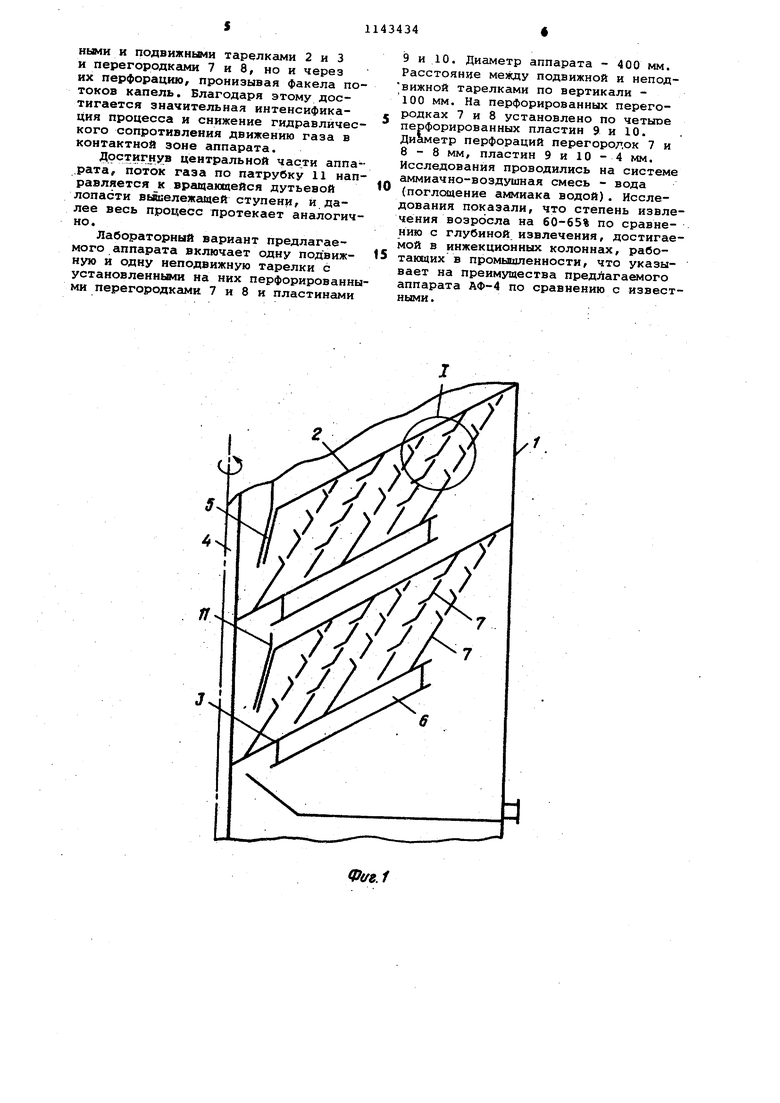

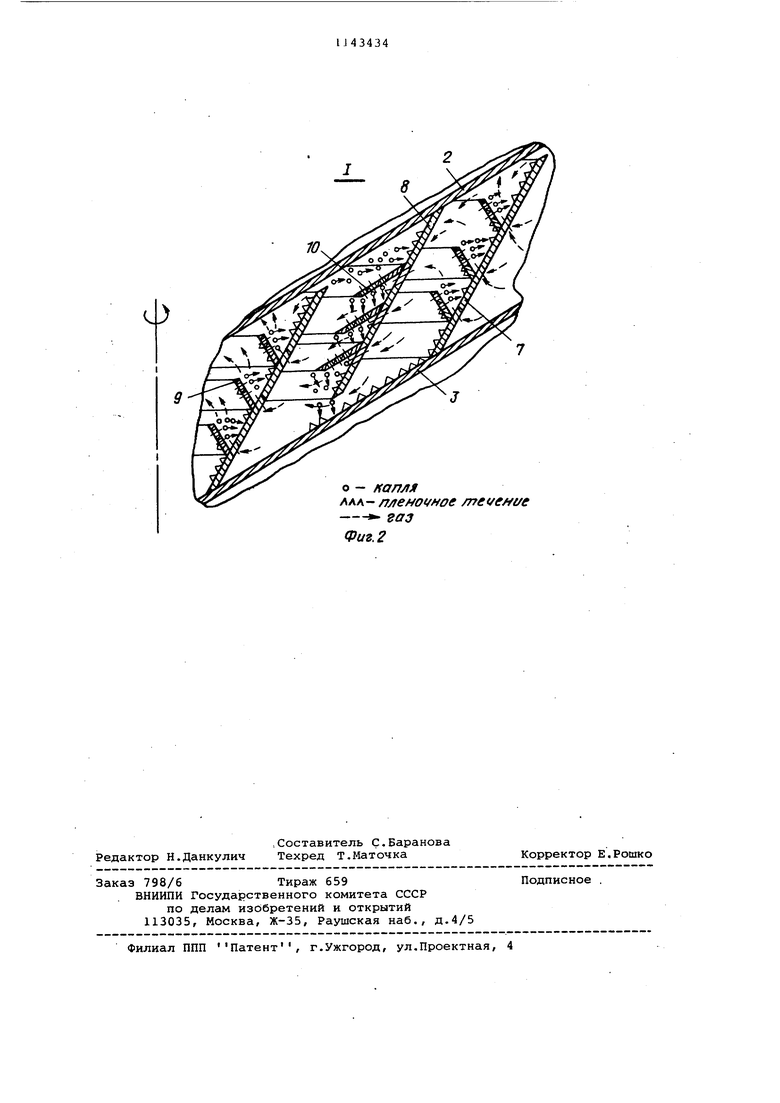

Недостатками известного ротационного массообменного аппарата являются низкая интенсивность процесса, низкая производительность и высокое гидравлическое сопротивление движению фаз. Указанные недостатки обусловлены выполнением кольцевых ребер установленных на подвижных и неподвижных контактных тарелках цилиндрическими, и отсутствием перфораций в кольцевых (коаксиальных) ребрах. Цилиндрическая форма кольцевых ребер затрудняет движение жидкости по цилиндрической поверхности, вследствие чего производительность такого аппарата по фазам (в особенности по жидкой фазе) незначительна Интенсивный контакт фаз протекает лишь в зоне, где пленка жидкости срывается с цилиндрических кольцевых ребер при ударе о следующее по ходу движения жидкости цилиндрическое кольцевое ребро, в зонах же между цилиндрическими кольцевыми ребрами контакт фаз и интенсивность процесса незначительны. Зигзагообразное движение газовой фазы в зоне контакта сопряжено со значительным гидравлическим сопротивлением. Цель изобретения - повышение производительности и снижение гидравлического сопротивления движению фаз. Поставленная цель достигается тем, что в ротационном массообменном аппарате, включающем корпус, выполненный из отдельных установленных по высоте аппарата царг, каждая из которых снабжена неподвижной контактной тарелкой в виде полого опрокинутого усеченного конуса, закрепленного большим основанием на внутренней поверхности царги, и подвижной контактной тарелкой в виде полого опрокинутого усеченного конуса, закрепленного меньшим основанием на вращающемся валу, установленном по центру аппарата, горловина неподвижной контактной тарелки аппарата снаб жена патрубком для перетока жидкости подвижная контактная тарелка снабжена дутьевЕлми лопастями, укрепленными снизу подвижных тарелок, каждая тарелка снабжена коническими перфорированными перегородками, установленными в чередующейся последовательнос ти на подвижных и неподвижных тарелках, выполненными с направленными элементами в виде конических пластин при этом конические пластины на пере городках подвижных тарелок установлены меньшим основанием вверх, а на неподвижных - меньшим основанием вниз. Целесообразнее конические пластины выполнять перфорированными. На фиг.1 изображен предлагаемый аппарат, продольный разрез; на фиг.2 узел I на фиг.1. Массообменный аппарат содержит корпус 1, выполненный из отдельных установленных на высоте царг, каждая из которых снабжена неподвижной контактной тарелкой 2 в виде полого опрокинутого усеченного конуса, закреп ленного большим основанием на внутренней поверхности царги, подвижной контактной тарелки 3 в виде полого усеченного конуса, закрепленного меньшим основанием на вращающемся валу 4, патрубок 5 для перетока жидкости, дутьевые лопасти 6, укрепленные снизу подвижных тарелок, конические перфорированные перегородки 7 и 8, установленные на подвижных и неподвижных тарелках соответственно, конические пластины 9 и 10, патрубок 11 для прохода газа.. Аппарат работает следующим образом.. Жидкость из распределителя подается на верхнюю неподвижную тарелку 2, по ней течет к оси аппарата и через патрубок 5 перетекает на врашающуюся тарелку 3, по которой под действием центробежных сил в виде пленки поднимается по перфорированной перегородке 7. Достигнув первую по ходу движения коническую пластину 9, пленка жидкости поднимается по ней и, достигнув края перегородки, срывается, дробясь на капли, интенсивно взаимодействуя с потоком газа, проходящего через перфорации подвижной тарелки 3. При дальнейшем своем движении под действием центробежных сил поток капель достигает поверхности тарелки, ударившись о нее, растекается по ней, в виде пленки поднимается по тарелке, достигает по |ХОду движения пластины 9, и далее весь процесс повторяется. Достигнув кромки тарелки, пленка срывается с нее и, разорвавшись на капли под действием центробежных сил, поток капель жидкости движется к перегородке 8. Ударившись о нее капли растекаются по ней и под действием силы тяжести пленка жидкости с перегородки 8 перетекает на пластину 10, достигает края последней, срывается с нее, дробясь на капли, которые интенсивно взаимодействуют с пронизываемым потоком газа, проходящего через перфорации перегородок 8. При дальнейшем своем движении поток капель достигает поверхности, следующей по ходу движения пластин 10, и далее весь процесс ;повторяется. Достигнув края тарелки, поток капель жидкости направляется к вращающейся тарелке 3, и далее весь процесс повторяется. В случае выполнения конических пластин 9 и 10 перфорированными, достигается дальнейшее увеличение межфазной поверхности благодаря созданию более равномерного объема факела потока капель. Газ подается снизу аппарата под нижнюю вращающуюся тарелку, где под действием дутьевых лопастей гонится к стенкам аппарата и от них в зону контакта, проходя не только в свободное пространство между неподвижными и подвижными тарелками 2 и 3 и перегородкги ш 7 и 8, но и через их перфорацию, пронизывая факела потоков капель. Благодаря этому достигается значительная интенсификация процесса и снижение гидравлического сопротивления движению газа в контактной зоне аппарата.

Достигнув центральной части аппа.рата, поток газа по патрубку 11 направляется к вращающейся дутьевой лопасти вышележащей ступени, и далее весь процесс протекает аналогично.

Лабораторный вариант предлагаемого аппарата включает одну подвижную и одну неподвижную тарелки с установленньот на них перфорированными перегородками 7 и 8 и пластинами

9 и 10. Диаметр аппарата - 400 мм. Расстояние между подвижной и неподвижной тарелками по вертикали 100 мм. На перфорированных перегородках 7 и 8 установлено по четыре перфорированных пластин Я и 10. Диаметр перфораций перегородок 7 и 8-8 мм, пластин 9 и 10 - 4 мм. Исследования проводились на системе аммиачно-воздушная смесь - вода (поглощение аммиака водой). Исследования показали, что степень извлечения возросла на 60-65% по сравнению с глубиной, извлечения, достигаемой в инжекционных колоннах, работающих в промьналенности, что указывает на преимущества пред; агаемого аппарата АФ-4 по сравнению с известными.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТАЦИОННЫЙ МАССООБМЕННЫЙ АППАРАТ | 1966 |

|

SU178787A1 |

| Массообменный вихревой аппарат | 1982 |

|

SU1018667A1 |

| Ротационный массообменный аппарат | 1982 |

|

SU1057054A1 |

| ТЕПЛОМАССООБМЕННАЯ ВИХРЕВАЯ КОЛОННА | 2011 |

|

RU2466767C2 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 1995 |

|

RU2077360C1 |

| Аппарат для проведения массообменных процессов в системе жидкость-твердая фаза-газ | 1983 |

|

SU1099992A1 |

| Массообменный аппарат | 1975 |

|

SU608548A1 |

| Ротационный массообменный аппарат | 1979 |

|

SU814386A1 |

| Контактное устройство для тепло-, массообменных и сепарационных процессов, контактный патрубок для него, завихритель и средство подачи жидкости для патрубка | 2017 |

|

RU2647312C1 |

| Контактное устройство | 1980 |

|

SU993972A1 |

1. МАССООБМЕННЫЙ АППАРАТ, содержащий корпус, выполненный из отдельных установленных по высоте аппарата царг, каждая из которых снабжена неподвижной контактной тарелкой в виде полого опрокинутого усеченного конуса, закрепленного большим основанием на внутренней поверхности царги, и подвижной контактной тарелкой в виде полого опрокинутого усеченного конуЬа/ закрепленного меньшим основанием на вращакндемся валу, установленном по центру аппарата, горловина неподвижной контактной тарелки аппарата снабжена патрубком для перетока жидкости, подвижная контактная тарелка снабжена дутьевыми лопастями, укрепленными снизу подвижных тарелок, отличающийся тем, что, с целью увеличения производительности и снижения гидравлического сопротивления движению фаз, каждая тарелка снабжена коническими перфорированными перегородками, установленными в чередующейся последовательности на подвижных и неподвижных тарелках, выполненными с направленными элементами в виде конических пластин., при этом конические пластины иа перегородках подвижных тарелок установлены меньшим основанием вверх, а на 4 неподвижных - меньшим основанием вниз. 00 . 2. Аппарат по п.1, отличаю. щийся тем, что конические пластины выполнены перфорированными. 00 4;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Киев, 1970, с.141-145 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-03-07—Публикация

1983-08-03—Подача