Изобретение относится к производству и исследованию веществ, например полимеров.

Известна установка для определения термической стойкости веществ, например полимеров, содержащая реакционные стаканы с манометрическими головками компенсационного тнппа, каждая из которых снабжена изолированным от корпуса контактом, упирающимся в упругую мембрану, регистратор, подключенный к пневмоэлектропреобразователю, соединенному компенсационной линией одновременно со всеми манометрическими головками, и коммутатор с электропнёвматическим клапаном высокого давления, соединенным своим выходом с компенсационной линией всех головок, а первым входом - с линией сжатого воздуха. При этом установка снабжена электрически связанными с коммутатором вакуумным насосом и дополнительным электропневматическим клапаном низкого давления, выход и один вход которого соединены с вакуумным насосом, а второй вход соединен с вторым входом электропневматического клапана высокого давления t1}

Недостатком установки является малая точность в том случае, когда надо увеличить скорость измерения к регистрации давления газообразных продуктов распада в реакционном стакане. Дпя увеличения скорости измерения необходимо увеличить скорость нарастания компенсационного давления через клапан высокого давления. Но время срабатывания этого клапана в момент размыкания мембраны от компенсационного давления начинает вносить существенную погрешность

Известна установка для определения термической стойкости веществ, например полимеров, содержащая спускойую электронную схему, подключенную своим входом к коммутатору, а выходом - к регистратору, и пневмодроссель, соединенный своим входом с вторым выходом клапана высокого давления, а выходом - с выходом клапана низкого давления.

В этой установке повышается быстродействие и точность измерения. Усматривается расширение области использования за счет создания генератора пилообразных сигналов абсолютного давления, кроме того,

.ратор изменяет форму пилообразного, сигнала: быстрый напуск и медленное ртравливание .

Однако известный прием изменения 5 пилы не позволяет повьпаать быстродействия. Так, например, там, где процесс разложения (разовыделение) длится менее часа, а количество манометрических головок достигает

0 сотни и больше, система измерения не позволяет получить достаточной информации для оценки качества исследуемых веществ. Другим недостатком установки явлются большие энер5 гетические затраты сжатого газа.

Это объясняется тем, что для измерения давления в каждой манометрической головке необходимо заполнять раз сжатым газом общую магист0 ральи сравнивать его в атмосферу.

Известна также установка, в которой повышение быстродействия достигается за счет совершенствования системы регистрации. Для этого каждая манометрическая головка снабжена своей ячейкой памяти. Это позволяет за один цикл, например, повышения давления измерять давление во всех манометрических головках СЗ Эксплуатация известных установок в народном хозяйстве показывает, что они имеют значительне затраты энергии сжатого газа. Снижение затрат энергии сжатого газа достигается путем совершенствования генератора пилообразных импульсов, в который вводится логический узел, и изменение пилообразного сигнала происходит не от минимума до максимума, а только в области текущего значения давления. Это позволяет сократить расход энергии от нескольких десятков раз до нескольких сотен раз в зависимости от измеряемого диапазона и перепада давления в манометрических головках, где перепад давления на ряде веществ не превьш1ает нескольких миллиметров ртутного столба. Кроме того, такое решение одновременно во столько же раз позволяет повысить быстродействие процесса измерения.

Общим недостатком известных установок является нестабильный расход

5 газа при изменении давления на входе (например, за счет изменения плотности), что влечет за собой снижение точности.

Целью изобретения является повышение точности определений путем стабилизации расхода газа.

Поставленная цель достигается тем, что установка для определения термической стойкости веществ, содержащая реакционные стаканы с манометрическими головками, мембраны, помещенные в манометрические головки, компенсационную газовую линию, соединенную с манометрическими го- ловкамй, пневмоэлектропреобразователь, подсоединенный к компенсационной газовой линии, вакуумную магистраль, клапаны и регистратор, снабжена стабилизатором расхода газа, выполненным в виде емкости с установленными в ней и делящими ее на три камеры двумя мембранами, подпружиненными мембранным штоком, расположенным-в средней камере и соединяющим мембраны одну с другой, соплом, размещенным в первой из крайних камер соосно под щтоком, и. патрубком, соединяющим крайние каме рь между собой, при этом сопло чере первый клапан соединено с компенсационной газовой линией, а вторая крайняя камера соединена со средней камерой и через второй клапан -. с вакуумной магистралью.

Дополнительно вторая из крайних камер снабжена пневмосопротивлением размещенным на ее выходе,

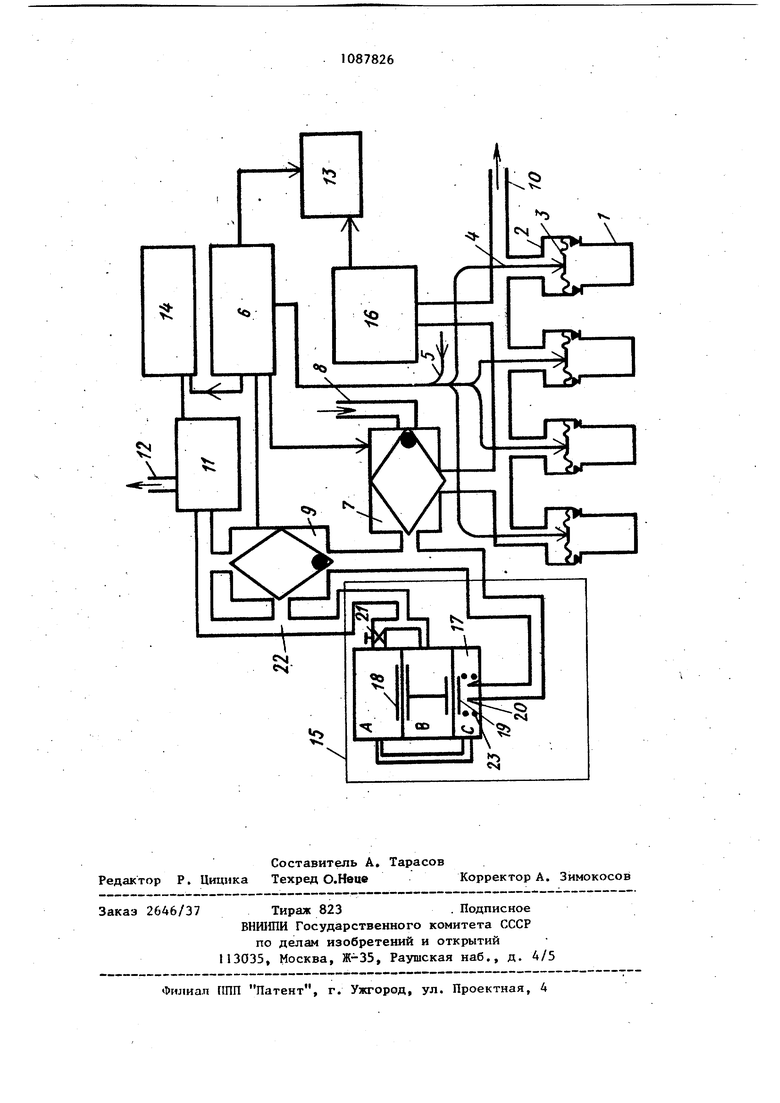

На чертеже приведена технологическая схема установки.

Установка содержит реакционные стаканы 1, которые крепятся к манометрическим головкам 2, каждая из которых содержит мембрану 3 и элект рически изолированный оТ корпуса котакт 4, по линии 5 связи подключенный к коммутатору 6, связанному с клапаном 7, подключенным к линии 8 высокого давления. Коммутатор 6 свя зан с клапаном 9, подключенным через клапан 7 к компенсационной линии 10, и через вакуумный насос И и линию 12 соединен с атмосферой,с регистратором 13 и электронной схемой 14

Пневматический вход клапана 9 через систему 15 стабилизации расхода газа подключен к выходу клапана 7. Компенсационная линия 10 связана со всеми манометрическими головками 2 и с входом пневмоэлёктропреобразователя 16, а выход последнего подключен к регистратору 13.

. Система 15 стабил| зацни расхода состоит из корпуса 17 двухмембранно элемента. Мембраны 18 и 19 разделяю корпус, 17 на три камеры А, В и С. Камера С снабжена соплом 20, подключенным к выходу клапана 7. Камера С связана по линии связи с камерой А, которая через пневмосопротивление 21 соединена с глухой камерой и каналом 22 с выходом клапана 9. В камере С имеется пружина 23.

Система 15 стабилизации расхода работает следующим образом.

Силовое воздействие пружины 23 направляется вверх, под воздействием которого мембраны прогибаются вверх, и сопло 20 открывается. Сжатый воздух из линии 10 через клапан 7 попадает в сопло 20 и камеры С и А. Под воздействием сжатого воздуха мембраны 18 и 19 перекрьшают сопло 20, так как верхняя мембрана I8 имеет большую эффективную площадь. В связи с тем, что канал 2 подключен к вакуумному насосуП, в камере В формируется вакуум, силовое воздействие которого также направлено вниз. Через некоторое время в зависимости.от проходного сечения пневмосопротивления 21 в камерах А и С начинает возрастать вак5гум. В камерах В и А наступает равновесное силовое воздействие на мембраны 18 и 19 (так как силовое воздействие пружины 23 направлено вверх).

После достижения равновесного состояния мембраны 1В и 19 перемещаются вверх и открывают сопло

20так, что количество сжатого воздуха уходит через пНевмосопротивление 21. Это достигается тем, что в камерах С и А перед сопротивлением

21йодцдерживается постоянное дав ление (что обеспечивается постоянным силовым воздействием пружины 23 а после сопротивления 21 поддерживается постоянная величина вакуума. В результате получают постоянное давление, что гарантирует постоянство плотности и перепада давления

на пневмосопротивлении 21 и, следовательно, постоянство расхода, величина которого не зависит от текущего значения абсолютного давления в линии 10.

Установка работает следующим образом. S В реакционные стаканы 1 помещают испытуемое вещество, герметизируют их манометрическими головками 2 и помещают в термостат. Под влиянием тe шepaтypы происходит распад вещества в первом реакционном стакане I с выделением газообразных продуктов распада, которые, поступая в манометрическую головку 2, прижимают мембрану 3 к электрически изолированному контакту 4, связанному с коммутатором 6. В момент подключения коммутатора 6 зa a lкaeтcя цепь включающая клапан 7 к сокого давления, который соединяет компенсационную линию 10 всех манометрических головок 2 с линией 8 высокого давления. Одновременно прижатая .мем рана 3 к контакту 4 взводит электронную схему 14. Сжатый воздух из линии 8 высокоto давления с большой скоростью наполняет компенсационную линию 10 и в момент, когда давление с коютенсационной стороны первой манометрической головки 2 сравнивается с дав лением газообразных продуктов распада в стакане 1, мембрана 3 отходи от контакта 4, в результате чего электрическая цепь в коммутаторе 6 размыкается, и клапан 7 высокого давления отключается, запирая линию 8 сжатого воздуха. Однако компенсационное давление, превьшающее давление в реакционном стакане I из-за того, что клапан 7 не может срабаты вать мгновенно, не записывается регистратором 13 от пневмопреобразователя 16, поскольку ксжанда на регистрацию от коммутатора 6 не прохо дит на регистратор 13 через электронную схему 14. Начинается медленное стравливание давления из компен сационной линии 10 через систему 15 стабилизации расхода, и когда оно сравняется с давлением.в реакционно : стакане I, происходит вторичное за Мыкание мембраны 3 на контакт 4 Мгновенный спуск электронной схемы 14, и регистратор 13 фиксирует ком6пенсационное давление с пневмопреобразователя 16, которое в этот момент с высокой точностью соответствует давлению в реакционном стакане. Установка работает аналогично, если в реакционном стакане очередного датчика давление ниже, чем в этот же момент в первом реакционном стакане. Поскольку в этом случае мембрана 3 оказывается разомкнутой с контактом 4, то коммутатор 6 включает клапан 9 низкого давления, и компенсационное давление откачивается вакуумным насосом 1I в атмосферу 12 до момента, когда компенсационное давление сравнивается с давлеиием в реакционном стакане 1. Тогда мембрана 3 замыкается на контакт 4, отключает клапаны 9 и 7 и взводит схему 14.Далее установка работает, как описано. Таким образом, спусковаш схема 14, срабатывшощая только от повторного замыкания мембраны 3 на контакт 4, исключает влияние на схему регистрации инерционного элемента. Наличие системы 15 стабилизации расхода из компенсационной линии 10 обеспечивает линейную характеристику во всем диапазоне работы установки. Дпя, обеспечения минимальной динамической ошибки.необходимо было настраивать дроссель на минимальный расход на верхней границе измеряемого диапазона, что вызывало на нижней граннце измеряемого диапазона сннжение процесса стравливания в 5-6 раз, что во столько же раз снижало быстродействие. Если дроссель на минимальную динамическую ошибку настроить на нижней границе измеряемого диапазона, то на верхней границе измеряемого диапазона резко изменяется скорость стравливания и, как следствие, возрастает динамическая ошибка. Таким образом, использование изобретения позволит повысить точность и сделать ее независимой от величины измеряемого диапазона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для определения термической стойкости веществ | 1985 |

|

SU1293566A1 |

| Установка для определения термической стойкости веществ | 1979 |

|

SU1273776A2 |

| Устройство для определения термической стойкости веществ | 1981 |

|

SU960602A1 |

| Устройство для определения термической стойкости веществ | 1982 |

|

SU1057826A2 |

| Устройство для определения термической стойкости веществ,например полимеров | 1978 |

|

SU1132198A1 |

| Установка для определения термической стойкости веществ,например полимеров | 1986 |

|

SU1441263A2 |

| Вакуумное реле | 1983 |

|

SU1232969A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕРМИЧЕСКОЙ СТОЙКОСТИ ВЕЩЕСТВ | 2010 |

|

RU2434220C1 |

| Вакуумное реле | 1980 |

|

SU1267184A2 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ТЕРМИЧЕСКОЙ СТОЙКОСТИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1972 |

|

SU342115A1 |

1. УСТАНОВКА ДНЯ ОПРЕДЕЛЕНИЯ ТЕРМИЧЕСКОЙ СТОЙКОСТИ ВЕЩЕСТВ, содержащая реакционные стаканы с манометрическими головками, мембраны, помете иные в манометрические головки, компенсационную газовую линию, соединенную с манометрическими головками, пневмоэлёктропреобразователь, подсоединенный к компенсационной газовой линии, вакуумную . магистраль, клапаны и регистратор, отличающая с я тем, что, с целью повышения точности определений путем стабилизации расхода газа, она снабжена стабилизатором расхода газа, выполненным в виде емкости с установленными в ней и делящими ее на три камеры двумя мембранами, подпружиненными мембранным штоком, расположенным в средней камере и соединяющим мембраны одну с другой, соплом, размещенш 1М в первой из край них камер соосно под штоком, патрубком, соединякщим крайние камеры между собой, при этом сопло через клапан соединено с компенсаСО ционной газовой линией, а вторая крайняя камера соединена со средней камерой и через второй клапан - с вакуумной магистралью. § 2. Установка по п. 1, отличающаяся тем, что вторая из крайних камер снабжена пневмосопро00 тивлениеМ| размещенным на ее выходе. м 00 ISO 35

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРЕЦИЗИОННЫЙ ОПЕРАЦИОННЫЙ УСИЛИТЕЛЬ ДЛЯ РАДИАЦИОННО-СТОЙКОГО БИПОЛЯРНО-ПОЛЕВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА | 2014 |

|

RU2571569C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-23—Публикация

1983-01-18—Подача