Суяое wonoKO

Зедо .t C--fSi-J wwijw J if 1 П

°™- «мр- b-«.-....J I

U,,.J I

aeSa r&ftsS-ifi I .Tssettfnr |,

t f lft// AC &Wii

производства восстановленного мо.пок:; .

Известен способ ;зосстановлепкя сухих жиросодержаз;з1-х молочных продуктов, предусматривающий изме.пь-генке, подачу и смешивание исходного чр1э;лукта с пологратой зодой сжатым по9;л -ком с последующим его рас зоре1- И1э;л С целью ускорения восстановления левого продукта, в пронесете подачи и емешиса;) Я исходного продутг;. с О нагревают до подогреты - снятым воздухом IIJ .

Недостатком способа ЯБ.ПЯРТСЯ на Cf -..ции еметения значгр-ej;;:него количества возп,укя . чго нен юекно приводит к уветгичению зргкегк вьщержки восстйиойлапно о для достижемия требуемо: Г :7:ол нос/ч:: готового продукта ,

Известеп также способ пригото :лк} к:г: восстаковлссяого цельного ксjOKa, 31спючаютщгй приемку и сортиро.ку сп|рья, подготозку сырг-я, ренис сухого молока ;,о соотЕвтс гния его x.iMj-iqacKoro состава гребо;:анкя:.; дех::тт унш его ГОСТа ria пас герпзооан е «л .J р аг у р е восстало вл е н л о г с юл о к;:: н;; .ей J-i; 1 3 3aKpbiTi)U: резервуарах с цольк на -оольшего :-;абухания белков, лодогрев, очнс;кул гоыоге-HiriUiUHM,, 1,(ри;;аци 0; охлалсцение

/i розлив I 2 .

У; аза;-0ъ;й слособ производстпа зосстяноллегного молока ;-v.ieeT а:чд аадостатков . В qacTjHjCTH, прО1;,.эсгь сне.цеяня сухого ;-;;олока с В(дой, растзорения сухого молока к i-iopMaj i задии продукта совисцены к одной что трабуе; ,;кач;-гг Льного ГШхаиическогО воздейст-вия: ь; прИБо; И к больши.-: тоудовьЯ онерг&ткческгЛ sa-rraiaM

Это скшзачО; ко-яерпьтх, г кевысокиил зосстарюзительньпчл свойстпа в; самого сулого молакя , а во-вторьж., с талд что длтаисчЕкость проздессог смачччач-;;;-. гчд сухого молока, -гг когружаскос г:ь и дксдергирз емос-ь г; воде собЛ::|1:гения опре,делен-::с твмпераАурчого режкмз, а i-avr-xe к:о;-;гГратного соо-д;о;1:ен -:я водь; и сухогс мо.юка в па:-альнс Й стадии растнэрен

:-;си1Ока до 6-8 i и последующа

атч; в:з1,г1,еркка в течение 3-- ч o6vcловг:иваю дикличность ьсего технологи чес когч; процесса,, требуют при ;oнeния ,дог :олнителькых емкостей .что чриподит к скюкекию экономических ;45Ka3aTej:eH процесса,

кзобретения - сокращение -рододжи :злькости восс; дкоздения , обеспечекие lienpepfaFEHoc ти процесса у скил;ениа себестоимос i-i,

У;сгза;;ная дедь достигается тем, что согласно слособу производства восс гз.новдекного нолока, предусматгчпающему су;;;о1о ioлoкa с ;:-до:реточ водой 5 механическую очист; -ч);-1ог;ч1изаггич , иоомш изацию, пас - е лзя:: огаг-г :, г ,;eKKe, исходное

о ,чсо , о подогревают до 30jO C а c.-effl&HHij ведут до получения концсштраi4s с содержанием жира н су- ччч ггщесчЕ, чревьгашкидим в 2,5-3,5 р-; ,акяо, пслученньш концентрат :1-чщ ют и чомогекизируют, после чего 3 поточс; осуи ествляют нормализаци : одновременной ластеризацией за ;: ie эзедекч;; а чонцентрат воды с ; миературой 5--100 С из расчета ;;ости.. 3 целвьом продукте задан:.гч ачачечкй кира и ьйществ,

Разделсчке процесса восстаноалени -ч- Д1ЧЗ стадии преследует цель уменьлччргя :)нерчз2атрат и сокращения обще( ча досчтано-вление Это чсчовано га свойстве сухого молока |)акбо.пее быстро образовьшать в небальшок; объеме водь однородньш по саоей консистендич концентрат.

Ис:тсльзсчзакие механической очистк ч гомогекквации концентрата перед чормалкзаочей позволит сушественно сиизкчь облгие энергозатраты, так как очьем о-брзбатываемого концентрата - :.„5-3,.5 чаза меньше объема восстачочяаьяого заданного состава.

Погмшдуючшй процесс кормалязацим до тре-буемого содержания жира (к.п:и чу:-:кч вещечгв) в воссганОЕотанном молоке можно- осуществлять, капрк:.зар, Е noTkKS без применения спечч-алгч-ьЕ.г ч))атоЕ для перемеишвания

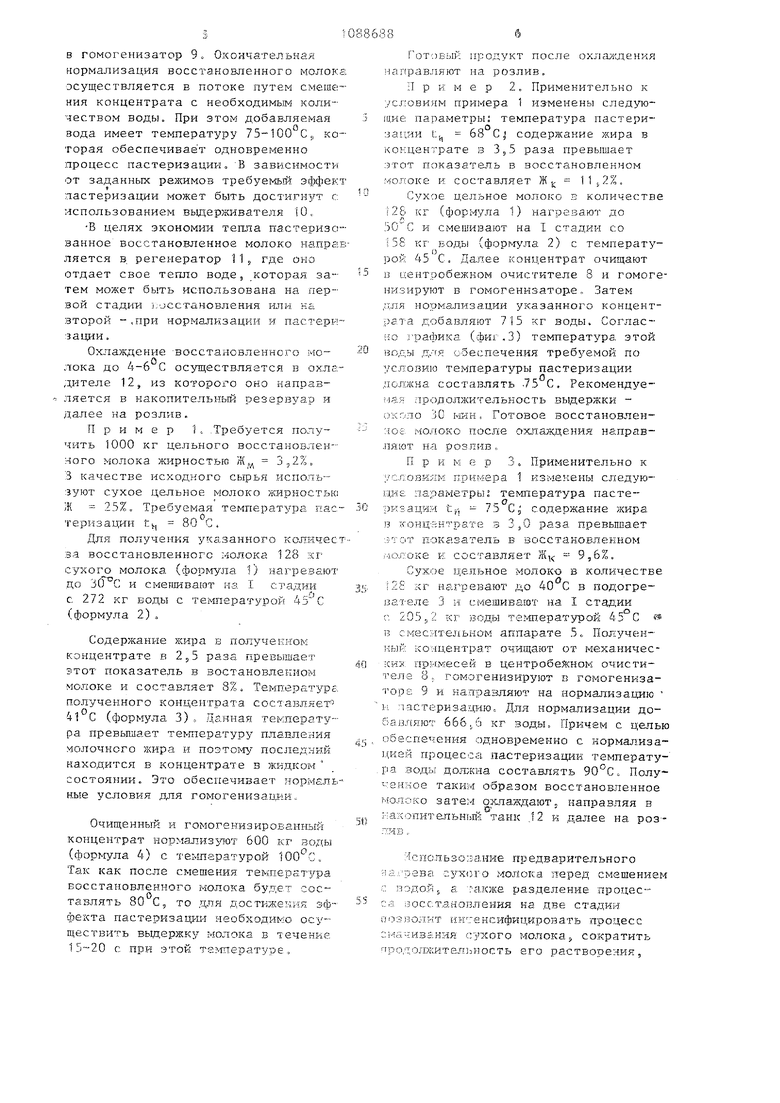

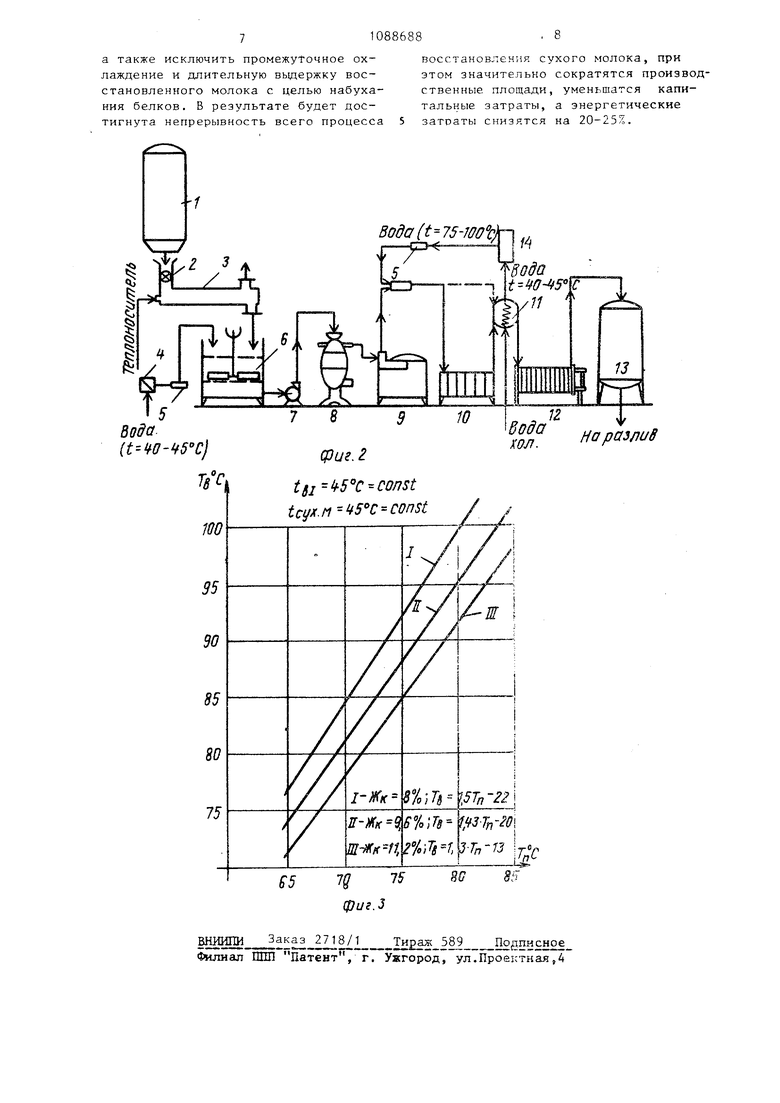

э фигч- ; ;-чзо6р; ж8на принцкдиапьяа ::;-чл::а осу17гчстзлемИР предлагаемогО

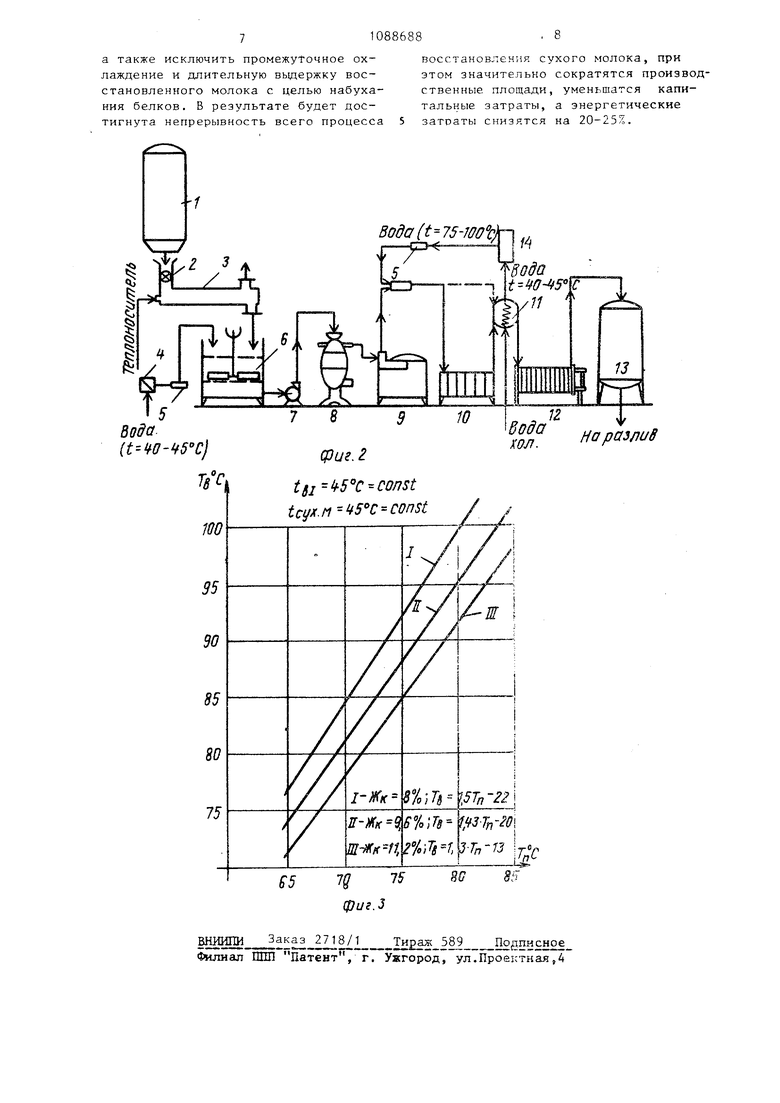

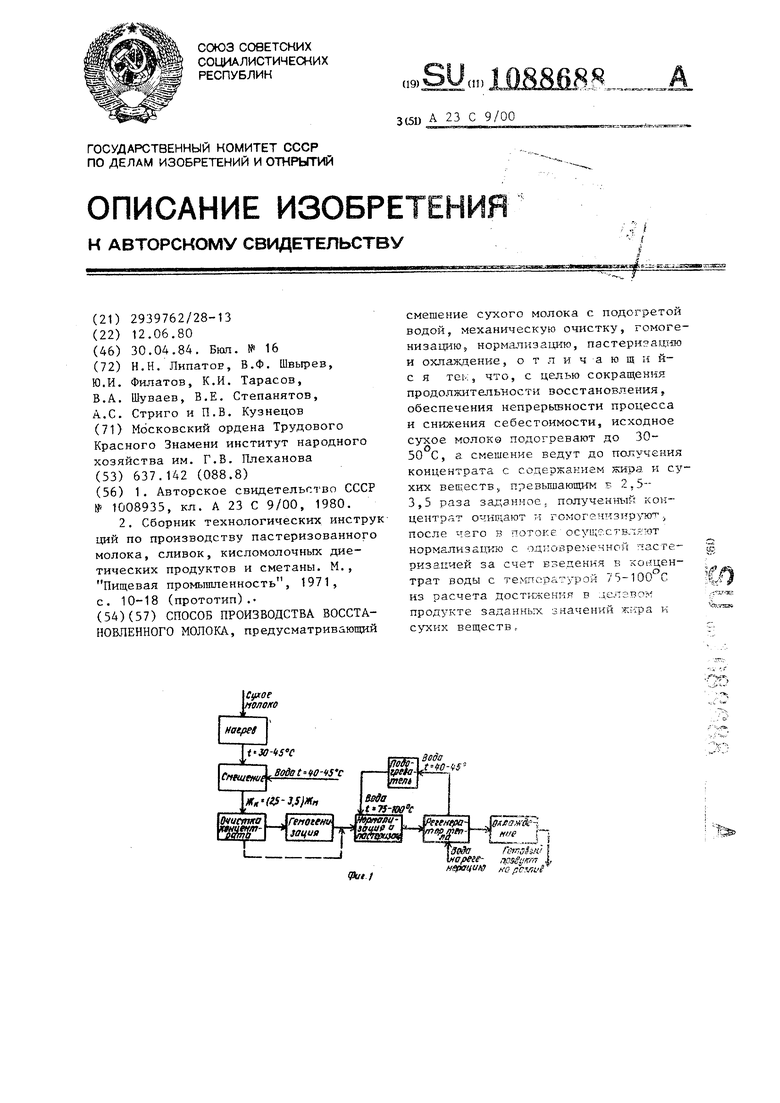

ч с:оса; чч 2 cxebia т Х -:ологиач. чипчи л ка фич.З - тем;ЧЧ- Т;урНОЙ :ЯВНСКг4ОСТИ .

Практчча показывает., что период ;ч::;-ду )я.ч:ч1; ам восстановленного молока и его реализацией населению составляет, как правило, значительн больше 3 ч. Этого времени достаточно для полного набухания белков мол ка и приобретения продуктом требуемых по ГОСТ органолег тических свойс Потребное количество сухого моло ка при васстйновлении определяют из материального баланса по формуле М. М потребное количество сухого молока, кг; требуемое количество восстановленного молок кг; ж, ж содержание жира соответственно в восстанов ленном и сухом молоке, Количество теплой воды, необходи мой для получения концентрата на I стадии процесса восстановления оп ределяют также по материальному балансу из формулы Ж(.-Ж| ж и/ В. М. }(ж где В - количество воды, кг; Ж - содержание жира в концентрате , % , Температуру, полученную в резуль тате смешения концентрата можно определить или непосредственны замер или расчетным путем из теплового ба ланса по формуле Ж,.Сс-1сН с- к)-Св-1б Ж,.Ск С - удельная теплоемкость, соответстве но, сухого молока, воды и концентрата Дж/кг.К-, tg - температура, соответственно, концентрата, сухого молока и воды, С, Количество воды, необходимое для обеспечения процесса нормализации н II стадии определяют по формуле 2 1 Приведенные выше формулы (1), (2 и (4) не учитывают нормы потерь,которые устанавливаются экспериментал 88 в зависиьюсги от видов ооорудованоник и производственных условий. .Для достижения эффекта ;астериза ЦИК температуру направ.п- (-; :-й ведь; определяют из теплового баланса по ill г, С к . .-Жм) где t - тe fпepaтypы воды для icp;i3лизйцки и пастериз,-..:-. FSOCс т д н о в л е н н о г о i о.п о к а , С:, t треоуамая те 5тература :тастеризэ1щн, С; с, - температуоа ко 1це1;,-рат „ о,рсд нормализацией, i,, Для удобства определения температуры воды при нормализации и пастеризации рекомендуется ислользонать график к эмпирические форг-г пы .при:веденные на ф:-1Г.З, Изобракекная на фиг.2 технологическая линия состоит из накопительного бункера I для сухого молока, дозирующего устройства 2. подогревателя 3 сухого молока, фильтра 4 очистки ЕЗШТЬ, счетчика 5 ДОЗНрС.ГТ.Н ВОДЫ; смесит-ельнотт аппарат;-: 6. центробсл;ного я 8, -oi4orei::i::;aTCpa 9, него очистите 10. уегслератоп,- П в е р ват ел я резерБуарз 13 г-: н:1Го XJ1 яд и теля 11 ревателя 14, Процесс восстановлениЕ коло,Чс1 осущестрляется следуют :- о6рГ:Я(7к. Сухое молоко из накопнтелиь сг-с бункера через дозируюпде - ч-строь/ ство 2 подается в подогреватель 3 где нагревается до ЗС-50С. Лри я-то в зависимости от конструкни}-: ап.-зра та подогрев сухого молока .1ож осу щестзляться как кoквeкт :внъп i, ТсК и коьдуктизньм способом, подогретое сухпс молоко напраггляется з смеситсль - лш глтгЛзй 6, кудо одноБргкекно полается сч1-;егл:;:Я зод с те ми ее а турой щей как -. 40-45 С, npTi этом расход лсд;-, KOI; тролируемой счетчиком 5., с-:с. ваетск таким образом, чтобь; jc ние ;aipa в концентрате, получв результате смг-лпениг су.-илч : составляло 2 ,, 3-3 . 5 разя 5с.;ьше,этот показатапь в Босст лкл-Л 1,ь; молоке. Концентрат :5з смесн л.;-я насосом 7 Hanp;i-fj;x. ся ;. . /ч ный ceiiapa- Op 8 д.: очис:-).-; s:

в гомогенизатор 9, Око 1чательная нормализация восстановленного молока осуществляется в потоке путем смешения концентрата с необходимым количеством воды. При этом добавляемая вода имеет температуру 75-100 С,, которая обеспечивает одновременно процесс пастеризации, В зависимости

от заданных режимов требуемьт эф41ект f

пастеризации может быть достигнут с мспользованием выдерживателя tO,

-В целях экономии тепла пастеризованное восстановленное молоко направляется в регенератор 11. где оно отдает свое тепло воде, которая затем может быть использована на первой стадии 1;оссгановления или ка второй -,при нормализации и nacrepFiзации,

Охлаждение -восстановленного молока до 4-6 С осуществляется в охладителе 12, из которого оно направляется в накопительнЕж резервуар и далее на розлив.

Пример 1 -. .Требуется получить 1000 кг цельного восстановленного молока жирностью Ж,, 3,2%, В качестве исходного сьфья ртспользуют сухое цельное молоко жирностью Ж 25%. Требуемая температура пастеризации Сц 80 С,

Для получения у ;азанного количесТ за восстановленного молока 128 :кг сухого молока ( 1) нагревают до 30 С и смешивают на I стадии с 272 кг воды с температурой (формула 2).

Содержание жира

полученном

концентрате в 255 pass

превышает этот показатель в востановленном молоке и составляет 8%. Температура полученного концентрата составляет 41 С (формула 3), Данная температура превышает тем-пературу плавления молочного жира и поэтому последний находится в концентрате в жидком состоянии. Это обеспечивает нормальные условия для гомогенизации,,

Очищенный и гомогенизированный концентрат нормализ лот 600 кг воды (формула 4) с температурой 100с. Так как после смешения температзФа восстановленного молока будет составлять 8 Ос 5 то для достижения эффекта пастеризацш- необходимо осуществить выд.ержку молока Б течение 15-20 с при этой те тературе,

Готовый продукт после охлалщения направляют на розлив,

П р и; мер 2. Применительно к ;,.словиям примера 1 из-менены следующие параметры температура пастеркзаЕ1ИИ tj, 68 С содержание жира в концентрате в 3g5 раза превышает этот показатель в восстановленном мо,поке и: составляет Ж .

Сухое цельное молоко в количеств 28 кг (формула 1) нагревают до и смешивают на I стадии со 158 кг воды (форр-1ула 2) с температу„ , с Г-,

рок 45 С. далее концентрат очищают в центробежном очистителе 8 и гомогнизируют в гомогенизаторе,, Затем ryiK норка-лизации указанного концентрата добавляют 715 кг воды. Согласую графика (фиг.З) температура, этой 13оды д/г.р обеспечения требуемой по условию температуры пастеризации должна составлять .75 С. Рекомендуе )а.я продолжительность выдержки около 30 НИН, Готовое восстановленмог молоко после ,охлаждения направ.пяют н.а розлив .

П р и :i е р 3, Применительно к :.с,г:овкям примера 1 измекены следующие параметры; температура пасте; -; - 75 С 5 содержание жира

в концентрате э jjU раза превьшзает ;тот показатель в зосстаковленном г,1олоке к: составляет Ж,; - 9,6%.

Сухое цезтьяое молоко в количестве 2 кг нагревают до 40 С в подогрева-1еле 3 и смешивают на 1 стадии с 205,2 кг }зоды температурой 45 С 3 смесительно-1М аппарате 5. Получен - ый концентрат очищают от механическиз при.месей в центробежном очистите.пе 8, гомогенизируют в гомогенизатор EI 9 и на:г1разляют на нормализацию 1-1 /шстеризапию. Для нормализации до5ав. 666 ,,6 кг воды Причем с целью обеспечения одновременно с нормализацией процесса пастеризации температура воды дол;киа составлять 90°С. Полу :гнкое таким образом восстановленное молоко затем оршаждают. направляя в иакопитепьныйтанк ; 2 к далее на роз:1спо.льзс;;ание предварительного сухого молока перед смешением с яэдой,, а также разделение процесса ;зосст,аноБления ка две стадии ;оз;юлит нктенсифицировать процесс :: ачизания cyicoro молока j сократить тро/1ояжител зность его растворения,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МЯГКОГО СЫРА | 2014 |

|

RU2571228C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНЫХ ПРОДУКТОВ | 2010 |

|

RU2443117C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНОГО КОНЦЕНТРАТА С ЛИКОПИНОМ И СПОСОБ КОНТРОЛЯ ЕГО СОДЕРЖАНИЯ В КОНЦЕНТРАТЕ | 1997 |

|

RU2136166C1 |

| Способ получения молокосодержащего напитка с гидролизатом сывороточных белков | 2021 |

|

RU2792437C2 |

| СПОСОБ ПОЛУЧЕНИЯ СГУЩЕННОГО МОЛОЧНОГО ПРОДУКТА С САХАРОМ | 2000 |

|

RU2163762C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОЖНОГО ПРОДУКТА | 2015 |

|

RU2593707C1 |

| Способ производства сухого быстрорастворимого молока | 1986 |

|

SU1400587A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОГО МОЛОЧНОГО ПРОДУКТА "ВАРЕНКА ВЕРХОВСКАЯ" | 1998 |

|

RU2127528C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОКА СГУЩЕННОГО С САХАРОМ | 2004 |

|

RU2287281C2 |

| СГУЩЕННОЕ МОЛОКО С САХАРОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2280992C2 |

СПОСОБ ПРОИЗВОДСТВА ВОССТАНОВЛЕННОГО МОЛОКА, предусматривающий смешение сухого молока с подогретой водой, механическую очистку, гомогенизацию, нормализацию, пастеризащ-по и охлаждение, отличающийс я твь:, что, с целью сокращен гя продолжительности восстановления, обеспечения непрерывности процесса и снижения себестоимости, исходное сухое МОЛОК9 подогревают до 3050 С, а смешение ведут до получения концентрата с содержанием жира и сухих веществ,, превышающим Б 2.5-3,5 раза заданное, полученный концентрат и гомогенизхрьтог,, после чего в потоке осуще.сгвля.ют нормализа1)1ю с одновремечнсй пастеда ризацией за счет введения в конценt трат воды с температурой 75-100 С из расчета достгс ения в делзвом .тна продукте заданных значений к сухих веществ,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1008935, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сборник технологических инструк ций по производству пастеризованного молока, сливок, кисломолочных диетических продуктов и сметаны | |||

| М., Пищевая промьппленность, 1971, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-04-30—Публикация

1980-06-12—Подача