Область техники, к которой относится изобретение

Изобретение относится к молочной промышленности и может быть использовано при производстве творожных продуктов с необходимой массовой долей сухих веществ и более сбалансированным аминокислотным составом.

Уровень техники

Известен способ получения творога, предусматривающий пастеризацию молока, заквашивание и сквашивание молочной смеси, самопрессование и прессование, охлаждение. В процессе заквашивания в молочную смесь вводят трансглутаминазу, в количестве от 100 до 250 г/т или 32%-ный раствор сывороточных белков в количестве от 1 до 4% от заквашиваемой смеси, инкубированный предварительно растворенной трансглутаминазой в количестве 250 г/т при 50°С 60 мин [RU 2462870, C1, А23С 19/076, опубл. 10.10.2012].

Известен также способ производства творожного продукта, предусматривающий внесение на стадии замеса в обезжиренный творог с температурой 10-14°С в количестве, предусмотренном рецептурой, сахара-песка, перемешивание и добавление сывороточных белков в количестве 7%, кедрового жмыха в количестве 1,0%, сиропа лактулозы в количестве 1,0% и нормализацию с расчетным количеством сливок, ферментированных лактобактериями, перемешивание и расфасовку [RU 2420085, С2, А23С 23/00, 2006.01, опубл. 10.06.2011].

Недостатком обоих способов является то, что для восполнения потерянных с сывороткой биологически ценных веществ в творожную массу добавляют дорогостоящие сывороточные белки в нативной форме.

Ближайшим техническим решением к предложенному является способ получения творожной пасты, включающий внесение в творожную массу специально приготовленной смеси, состоящей из творожной сыворотки, пищевой добавки «Лавитол-арабиногалактан», «Лавитол-дегидрокверцетин» и пшеничных отрубей [RU 2477052 С1, А23С 23/00, опубл. 10.03.2013].

Недостатком известного способа получения творожной пасты является то, что в творожную массу добавляется натуральная сыворотка, имеющая высокую влажность, порядка 95%, в то время как творожная масса имеет влажность 80%. Идея авторов понятна: они хотят обогатить творожную массу дополнительными веществами и для усиления этого эффекта используют для приготовления специальные смеси не воду, а натуральную творожную сыворотку. Однако из-за низкого содержания в натуральной сыворотке сухих веществ, порядка 5,5%, дополнительный эффект обогащения творожной массы биологически активными веществами от ее использования ничтожно мал. Отметим также, что приготовление творожных продуктов, содержащих отруби, нежелательно из-за того, что последние эффективно сорбируют кальций, чем снижают полезность конечных продуктов.

Раскрытие изобретения

Задача изобретения - создание способа производства творожного продукта, позволяющего получить обогащенный творожный продукт заданной влажности, достичь которой порой нелегко.

Задачей предложенного способа является дополнительное обогащение творожных продуктов теми веществами молока, которые были потеряны с отделяемой сывороткой. Реализация предложенного способа позволяет также обеспечить гарантированное достижение заданной влажности творожного продукта.

Техническим результатом является сокращение времени обезвоживания и получения творожного продукта с более сбалансированным аминокислотным составом.

Указанный технический результат достигается тем, что способ производства творожного продукта предусматривает приемку молока, его нормализацию, пастеризацию, охлаждение до температуры сквашивания, внесение необходимых компонентов для сквашивания молока, сквашивание, обезвоживание сгустка с помощью механической обработки, причем согласно изобретению, в полученную творожную массу вносят подсгущенную или сухую сыворотку в количестве 0,75-40% от веса творожной массы.

Вносимая в творожную массу подсгущенная или сухая сыворотка могут быть предварительно подвергнуты частичной деминерализации одним из известных способов.

Вносимая в творожную массу подсгущенная или сухая молочная сыворотка может представлять собой смесь подсырной и творожной сывороток, взятых в любом количественном соотношении.

Осуществление изобретения

Способ производства творожного продукта предусматривает приемку молока, его нормализацию, пастеризацию, охлаждение до температуры сквашивания, внесение необходимых компонентов для сквашивания молока, сквашивание, обезвоживание сгустка с помощью механической обработки, внесение в творожную массу подсгущенной или сухой молочной сыворотки в количестве 0,75-40% от веса творожной массы.

Нижний предел обусловлен добавлением в творожную массу сухой сыворотки, которая в этом случае выполняет функцию не столько ценной пищевой добавки, сколько корректора избыточной влажности творожной массы, стандартного значения которой не удалось достичь обычными способами. Также добавление в творожную массу сухой сыворотки позволяет легко получать творожные продукты с влажностью ниже стандартной и, следовательно, с более плотной консистенцией.

Основным техническим результатом является сокращение времени обезвоживания творожного сгустка за счет внесения в него сухой сыворотки или сывороточного концентрата с более высокой массовой долей сухих веществ по сравнению со стандартным значением 20%.

Еще одним техническим результатом от внесения в творожный сгусток сывороточного концентрата является повышение сбалансированности получаемого творожного продукта по ряду минорных веществ (ферментов, гормонов, витаминов и т.д.), в частности, незаменимых аминокислот, высокая сбалансированность по которым обеспечивает более высокую биологическую ценность продукта.

Верхний предел обусловлен добавлением в творожную массу со стандартной влажностью 80% подсгущенной сыворотки, сконцентрированной одним из известных способов до такого же значения влажности. В этом случае подсгущенная сыворотка выполняет функцию обогащающей добавки. Добавление ее выше 40% от веса творожной массы приводит к появлению в готовом продукте не свойственного ему сывороточного привкуса.

Так как молочная сыворотка имеет избыточную зольность, придающую ей в концентрированном виде горечь, то перед добавлением ее в творожную массу в количествах, близких к верхнему пределу, она может быть подвергнута частичной деминерализации одним из известных способов, например, с помощью электродиализа. Минимальный уровень деминерализации будет зависеть от дозы внесения подсгущенной сыворотки, а также от ее исходной зольности.

Один из вариантов добавления в творожную массу подсгущенной сыворотки может быть реализован, когда массовая доля сухих веществ в последней превышает 20%, т.е. тогда, когда влажность в ней ниже, чем в творожной массе. В этом случае могут быть получены творожные продукты с более плотной консистенцией.

Предложенный способ может быть реализован при использовании подсырной и творожной сывороток, а также при их произвольном сочетании.

Пример 1.

Осуществляли приемку 4630 кг цельного молока, для чего отфильтровывали его от взвешенных частиц и на «Микроскане» определяли массовую долю сухих веществ (в нашем случае 12,1%), жира (3,54%) и белка (3,12%). Принятое молоко подогревали c помощью трубчатого теплообменника до температуры 52°C и подвергали гомогенизации при давлении 6,1 МПа. Так как планировалось получить нежирный творожный продукт, гомогенизированное цельное молоко было подвергнуто нормализации по жиру с помощью сепарирования. В результате сепарирования, а также с учетом естественных потерь, было получено 4320 кг обезжиренного молока с остаточной жирностью 0,06% и 309 кг сливок жирностью 52,1%. Обезжиренное молоко подверглось пастеризации на пластинчатом теплообменнике при температуре 78°C и выдержке 15 с. Температура после пастеризации была равна 31°C. С такой температурой на выходе из пастеризатора молоко было направлено в ванну для заквашивания емкостью 5 куб.м. Поддерживая температуру в ванне 30±0,5°C, в нее было внесено 200 кг закваски с чистой культурой мезофильных молочнокислых стрептококков, приготовленной по ТУ 10-02-789-65-91. После 2-минутного перемешивания сквашенное молоко оставили в покое в течение 11 часов при температуре 30±0,5°C, которую поддерживали с помощью автоматизированной подачи горячей воды в рубашку ванны. После выдержки в течение 11 часов образовался сгусток кислотностью 87°Т. Сгусток был разрезан проволочными ножами на кубики размером 2×2×2 см. Для выделения сыворотки сгусток был оставлен в покое на 45 мин. Выделенную сыворотку сливали из ванны через специальный штуцер в отдельную емкость. Полученный сгусток перемешивался с оставшейся в нем неудаляемой сывороткой. Полученная обезжиренная творожная масса с влажностью 85,3%, с целью дальнейшего обезвоживания, направлялась в секцию объемом 100 л для механической обработки в линии по производству творога Олит-Про, производительностью 4500 кг/час по молочной смеси. Сразу после заполнения секции творожной массой в нее добавляли 5,2 кг сухой молочной сыворотки с влажностью 1,8%, вымешивали 2 мин и направляли на дальнейшие операции. Добавление в секцию для механической обработки сухой молочной сыворотки осуществляли при каждом последующем ее заполнения обезжиренной творожной массой. При исходном количестве смеси 4500 кг было добавлено всего 45 кг сухой молочной сыворотки. На выходе было получено 609 кг обезжиренного творожного продукта, с влажностью 79,7%. При традиционной технологии линии Олит-Про получают при массе исходной смеси в 4500 кг и стандартной влажности 80% - 450 кг обезжиренного творога. Разница в массах получилась не только в результате добавления сухой сыворотки, но и за счет сокращения отвода сыворотки при реализации новой технологии. Время механической обработки творожной массы сократилось с обычных 35-40 минут до 13 минут.

Пример 2.

Было принято 4620 кг цельного молока с массовой долей сухих веществ 12,15%, жира 3,51% и белка 3,18%. Это молоко подогрели до температуры 52,1°С и подвергли гомогенизации при давлении 6,1 МПа. Гомогенизированное молоко просепарировали при температуре 38°С. С учетом естественных потерь было получено 4305 обезжиренного молока с остаточной жирностью 0,06% и 298 кг сливок жирностью 52,5%. Полученное обезжиренное молоко пропастеризовали при температуре 78 0С с выдержкой 15 с и при конечной температуре 32°С направили в ванну для заквашивания. При температуре молока в ванне 30±0,5°С, поддерживаемой в автоматическом режиме, в нее при медленном перемешивании было внесено 200 кг закваски с чистой культурой мезофильных молочнокислых стрептококков. Процесс заквашивания осуществляли в течение 12 часов до достижения титруемой кислотности в молочной смеси 89°Т. Полученный сгусток разрезали с помощью проволочных ножей на кубики размером 2×2×2 см. После 40-мин выдержки образовавшуюся в результате синерезиса сыворотку сливали из ванны до прекращения ее потока. Сгусток с неудаляемой частью сыворотки перемешивали, в результате чего получили однородную творожную массу с влажностью 85,7%. Эту массу, с целью дальнейшего обезвоживания до нормативного значения влаги 80%, направляли в секцию механической обработки линии по производству творога Олит-Про, производительностью 4500 кг/час по молочной смеси. После механической обработки в течение 10 минут, что превышало стандартные 5 минут, конечная влажность достигла 81,3%, что выше стандартных 80%. На этой стадии для нормализации влажности творожной массы в нее внесли 26 кг подсгущенной молочной сыворотки с влажностью 75%. После 2 минут механической обработки на выходе из секции получили 96 кг обезжиренного творожного продукта с влажностью 80%. В последующие порции обезжиренной творожной массы после 3 минут обработки добавляли по 26 кг подсгущенной сыворотки. После обработки в течение 2 минут получали от каждой новой порции обезжиренной творожной массы по 81,4 кг обезжиренного творожного продукта с влажностью 79,9%. После переработки 4500 кг молочной смеси было затрачено всего 175 кг подсгущенной молочной сыворотки и получено 645 кг обезжиренного творожного продукта, вместо стандартных 450 кг. Для получения 645 кг продукта по стандартной технологии требуется 60-70 мин. В данном же случае было затрачено 25 мин.

Пример 3.

В емкость с мешалкой объемом 600 л внесли 300 кг творожной массы с влажностью 80%, а затем 120 кг (40%) подсгущенной творожной сыворотки с влажностью 79,8% и уровнем деминерализации 35%. После 5-минутного вымешивания было получено 420 кг творожной пасты, использованной в дальнейшем для получения глазированных сырков. Биологическая ценность белков готового продукта составляла 67,4% вместо 62,4% для обычного казеина.

Пример 4.

Была взята сухая смесь обычной подсырной сыворотки (производство Молочного комбината "Ставропольский", г. Ставрополь) с деминерализованной и раскисленной творожной сывороткой в соотношении по сухим веществам 50:50. Активная кислотность восстановленной до 6% сухих веществ сывороточной смеси составляет 6,5-6,7 ед рН; титруемая кислотность 13-15°Т, массовая доля белка в восстановленной смеси 0,68%. золы 0,41%.

В емкость с мешалкой объемом 600 л внесли 300 кг творожной массы с влажностью 81,5%, а затем 120 кг смеси, предварительно восстановленной до влажности 76,3%) (3,7% С.В.). После 3-минутного вымешивания было получено 420 кг творожного продукта с влажностью 80%. Биологическая ценность продукте, составляла 67,2% по сравнению с 62,4% для стандартного обезжиренного творога с влажностью 80%.

Расчет биологической ценности белков производился в соответствии со следующей методикой

Биологическая ценность белков исследуемого продукта рассчитывается по незаменимым аминокислотам, содержащимся в этом продукте, в сравнении с аналогичными аминокислотами, содержащимися в, так называемом, эталонном («идеальном») белке, в качестве которого иногда выбирают белок куриного яйца или белки зрелого женского молока, однако чаще всего идеализированный белок ФАО/ВОЗ.

При одинаковом общем содержании незаменимых аминокислот в тестируемом белке и его эталонном аналоге биологическая ценность (Б.Ц.) тестируемого белка равна минимальному значению аминокислотного скора ACi среди всех скоров [1; 2].

По определению

где Ai - содержание i-й незаменимой аминокислоты в юстируемом белке; Si-содержание этой же аминокислоты в эталонном белке.

Из вышеизложенного следует, что

где Σ Ai и Σ Si - общее содержание незаменимых аминокислот, соответственно, в тестируемом белке и эталоне.

Приведем пример расчета биологической ценности обычного обезжиренного творога и творожного продукта, полученного добавлением в обезжиренный творог 20% по массе (в долях единицы - это будет 0,2) сгущенной до 24%-го содержания сухих веществ, деминерализованной творожной сыворотки, содержащей по факт) 2,62% сывороточных белков.

Данные по содержанию незаменимых аминокислот в 100 г казеина, сывороточных белков и эталонного белка по ФАО/ВОЗ возьмем из справочника [3] и представим в таблице 1.

Для расчета биологической ценности исследуемого белка через аминокислотный скор используем обобщенную формулу, учитывающую разную концентрацию незаменимых аминокислот в тестируемом белки и эталоне

где N=Σ Si/Σ Ai - корректирующий множитель.

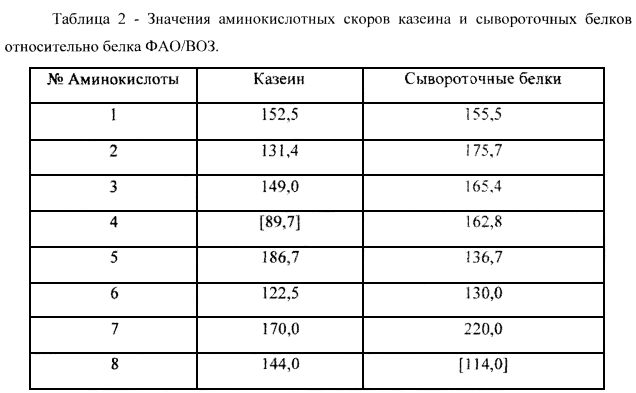

Используя данные, представленные в таблице 1, рассчитаем биологическую ценность казеина и сывороточных белков. В таблице 2 представлены значения ACi для казеина и сывороточных белков, рассчитанные по формуле (1).

Скобками в таблице выделены наиболее дефицитные незаменимые аминокислоты, по которым и определяется биологическая ценность тестируемых белков. Для казеина из таблицы 1 находим

Nk=36/51,74=0,696

Для сывороточных белков

Nc.б.=36/54,6=0,659

Теперь, зная минимальные значения аминокислотных скоров казеина и сывороточных белков, а также соответствующие значения корректирующих множителей Nk и Nc.б., по формуле (3) определим биологическую ценность казеина и сывороточных белков.

Для казеина

Б.Ц.=0,696×89,7=62,4%

Для сывороточных белков

Б.Ц.=0,659×114=75,1%.

При смешивании обезжиренного творога с концентратом деминерализованной творожной сыворотки в соотношении 0,8:0,2, получим творожный продукт с несколько более высокой биологической ценностью.

Действительно, недостаток метионина в казеине (таблица 2) будет частично компенсироваться его избытком в сывороточных белках, вследствие чего баланс по незаменимым аминокислотам станет более близким к эталону. Общая концентрация белков в творожном продукте будет равна

0,8×16+0,2×2,62=12,8+0,524=13,32%.

Доля казеина в творожном продукте (12.8:13,32)×100%=96%

Доля сывороточных белков - 4%. Исходя из последних двух цифр делается весь расчет биологической ценности творожного продукта.

Содержание метионина - наиболее дефицитной незаменимой аминокислоты в 100 г белков творожного продукта находим из данных таблицы 1 и соотношения между казеином и сывороточными белками

С мет.=(96×3,14+4×5,7)/100=3,23

Корректирующий множитель для творожного продукта определяется таким же образом

Nтв.пр.=36100/(96×51,74+4×54,6)=0,694

Отсюда, по стандартной методике определяем биологическую ценность творожного продукта

Б.Ц.=3.23/3,5×0.694×100%=64%.

Установленное формальным способом повышения биологической ценности творожного продукта, в сравнении с казеином, оказалось незначительным. Однако на практике, благодаря чрезвычайно высокой скорости расщепления сывороточных белков в пищевом тракте [2] биологическая ценность системы казеин + сывороточные белки значительно превышает расчетное значение.

Список литературы

1. А.В. Банникова, И.А. Евдокимов. Инновационный подход к созданию обогащенных молочных продуктов с повышенным содержанием белка. М., ДеЛи плюс, 2015, с. 104-105.

2. Справочник по переработке молочной сыворотки. СПб.: ИД Профессия, 2015, с. 16-18.

3. Состав и свойства молока как сырья для молочной промышленности. М., Агропромиздат, 1986, с. 37.

Таким образом, заявленный способ позволяет сократить время обезвоживания, обеспечивает гарантированное получение творожных продуктов с необходимой массовой долей сухих веществ и более сбалансированным аминокислотным составом.

Сопоставительный анализ заявляемого изобретения показал, что совокупность существенных признаков заявленного способа производства творожных продуктов не известна из уровня техники и, значит, соответствует условию патентоспособности «Новизна».

В уровне техники не было выявлено признаков, совпадающих с отличительными признаками заявленного изобретения и влияющих на достижение заявленного технического результата, поэтому заявленное изобретение соответствует условию патентоспособности «Изобретательский уровень».

Приведенные сведения подтверждают возможность применения заявленного способа в молочной промышленности, который может быть использован при производстве творожных продуктов и поэтому соответствует условию патентоспособности «Промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства молочного продукта | 2015 |

|

RU2608151C1 |

| Способ производства кисломолочного белкового продукта "Чакка | 1990 |

|

SU1697685A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 2011 |

|

RU2462870C1 |

| Способ производства творога | 1987 |

|

SU1616578A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНО-БЕЛКОВОГО ПРОДУКТА | 2006 |

|

RU2309601C1 |

| Композиция для получения мусса творожного | 2021 |

|

RU2791548C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОГА | 2012 |

|

RU2502312C2 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОГА | 2011 |

|

RU2477610C1 |

| Способ изготовления творога | 2023 |

|

RU2801748C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОЖНОГО ПРОДУКТА | 2014 |

|

RU2553504C1 |

Изобретение относится к молочной промышленности. Способ предусматривает приемку молока, его нормализацию, пастеризацию, охлаждение до температуры сквашивания, внесение необходимых компонентов для сквашивания молока, сквашивание и обезвоживание сгустка с помощью механической обработки. Внесение в творожную массу подсгущенной или сухой молочной сыворотки в количестве 1-40% от веса творожной массы. Способ позволяет получить продукт с более сбалансированным аминокислотным составом, сократить время обезвоживания и сократить время механической обработки до 13 минут. 2 з.п. ф-лы, 2 табл., 4 пр.

1. Способ производства творожного продукта, предусматривающий приемку молока, его нормализацию, пастеризацию, охлаждение до температуры сквашивания, внесение необходимых компонентов для сквашивания молока, сквашивание, обезвоживание сгустка с помощью механической обработки, отличающийся тем, что в полученную творожную массу вносят подсгущенную или сухую сыворотку в количестве 1-40% от веса творожной массы.

2. Способ по п. 1, отличающийся тем, что вносимая в творожную массу подсгущенная или сухая сыворотка могут быть предварительно подвергнуты частичной деминерализации одним из известных способов.

3. Способ по п. 1, отличающийся тем, что вносимая в творожную массу подсгущенная или сухая молочная сыворотка может представлять собой смесь подсырной и творожной сывороток, взятых в любом количественном соотношении.

| Л.И.СТЕПАНОВА | |||

| Справочник технолога молочного производства | |||

| Технология и рецептуры | |||

| В трех томах | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Цельномолочные продукты, Санкт-Петербург, ГИОРД, 2000, с.168-179; 235-254. | |||

| Способ производства творога | 1984 |

|

SU1329744A1 |

| DE 2925568 A, 10.01.1980 | |||

| US 4188411 A1, 12.12.1980 A1. | |||

Авторы

Даты

2016-08-10—Публикация

2015-07-09—Подача