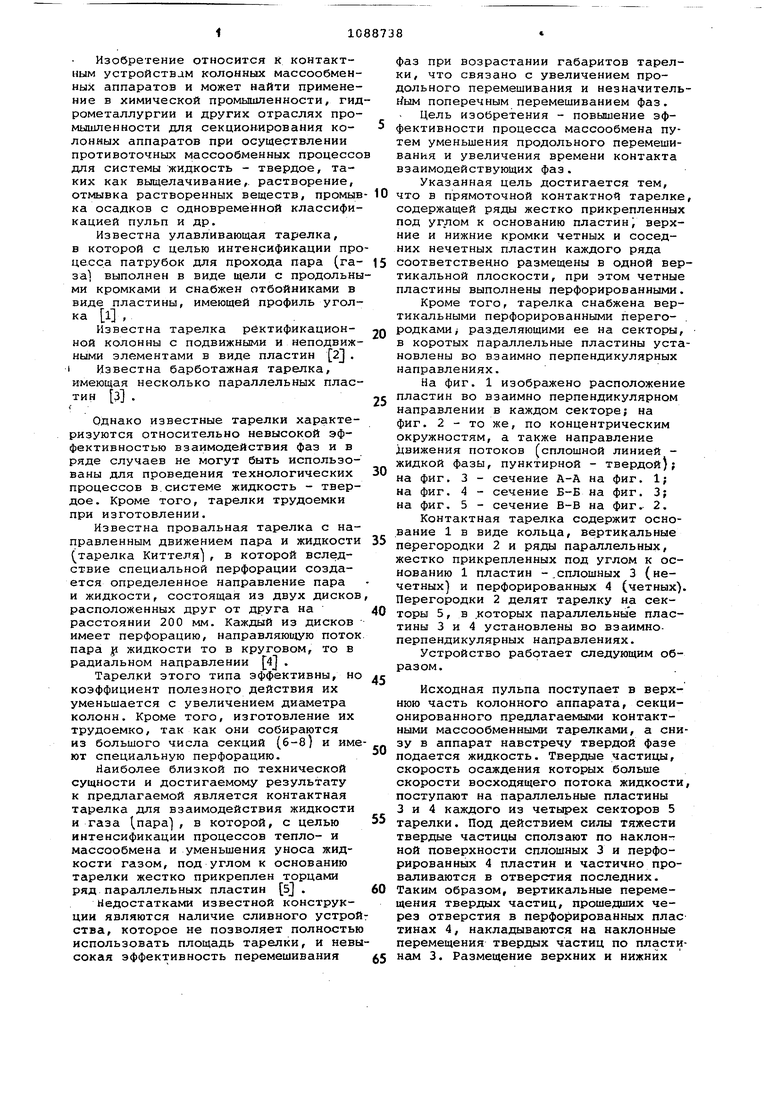

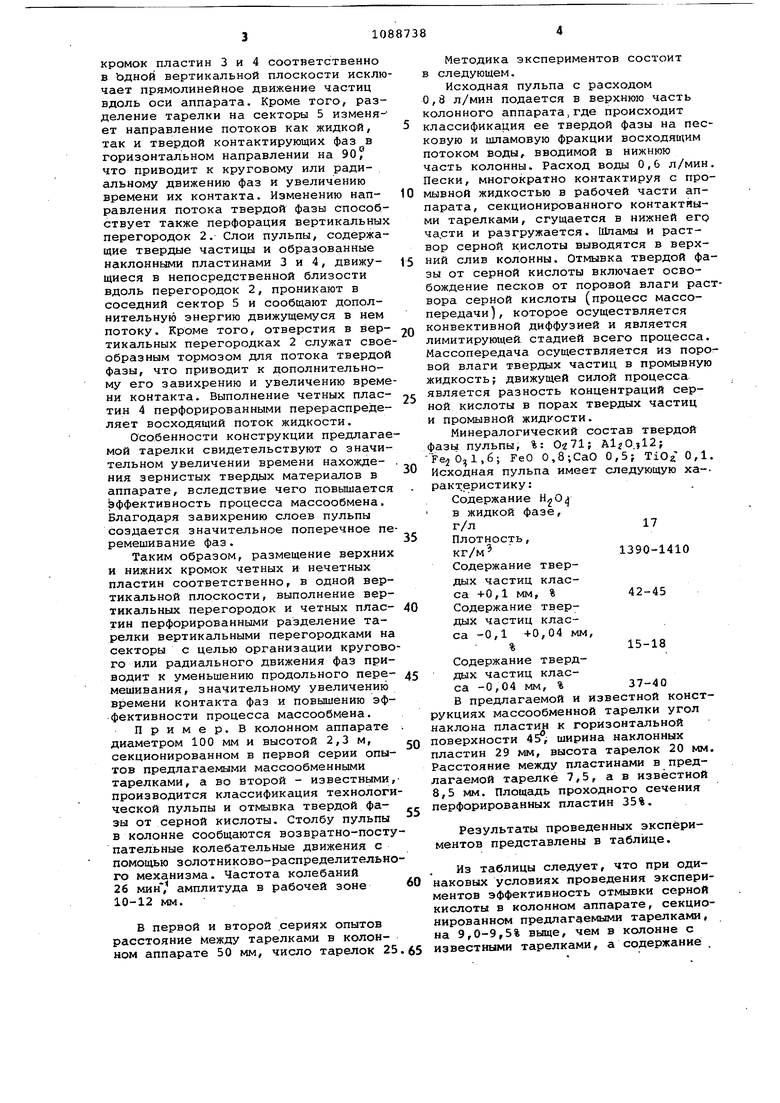

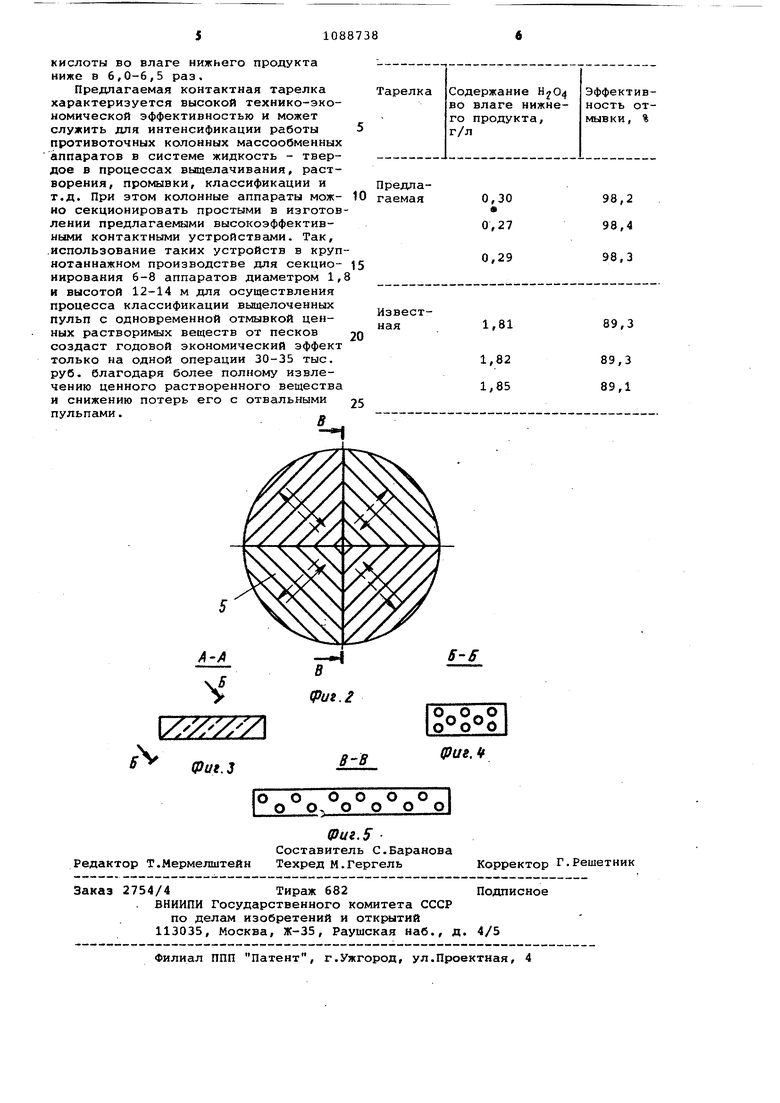

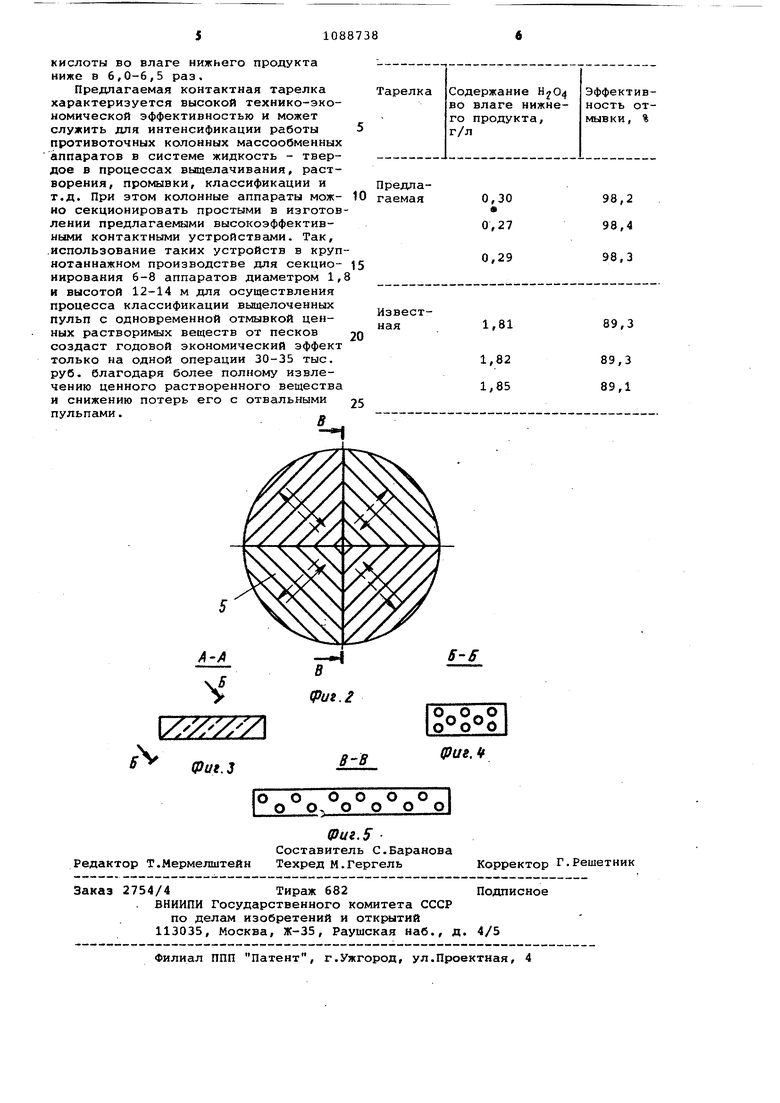

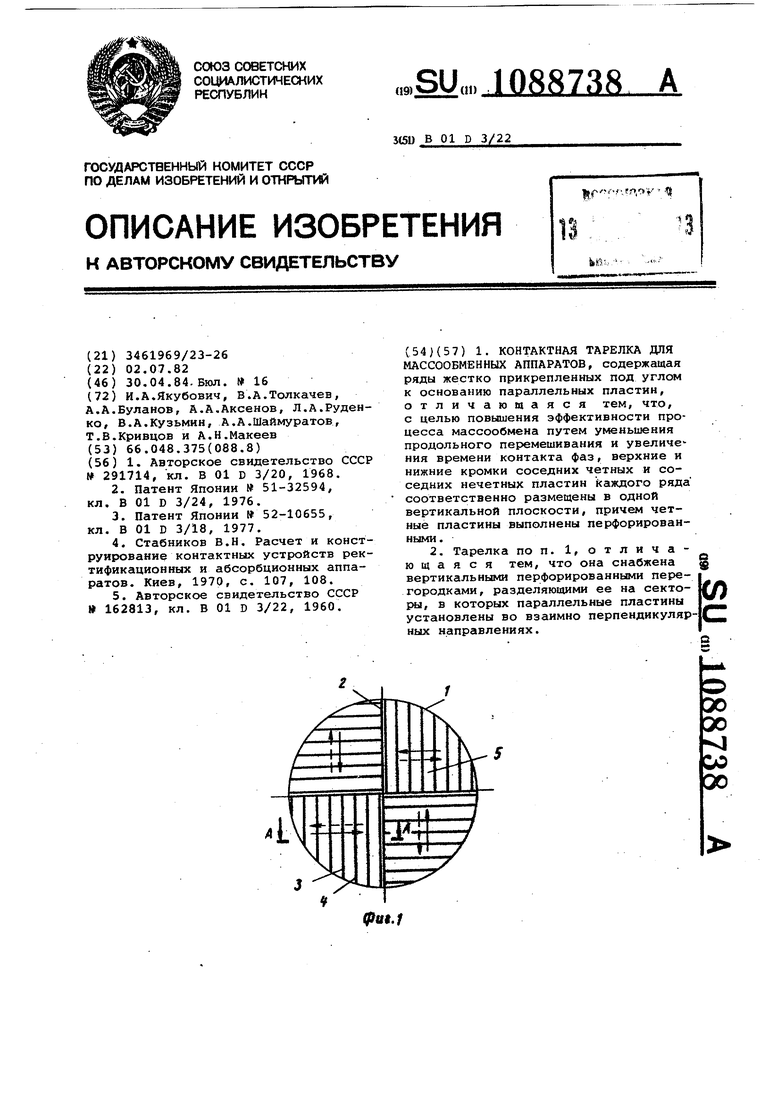

Изобретение относится к контактным устройствам колонных массообменных аппаратов и может найти применение в химической промышленности, гид рометаллургии и других отраслях промышленности для секционирования колонных аппаратов при осуществлении противоточных массообменных процессо для системы жидкость - твердое, таких как выщелачивание,, растворение, отмывка растворенных веществ, промыв ка осадков с одновременной классифи кацией пульп и др. Известна улавливающая тарелка, в которой с целью интенсификации про цесса патрубок для прохода пара (га за выполнен в виде щели с продольны ми кромками и снабжен отбойниками в виде пластины, имеющей профиль угол ка 1 , Известна тарелка рбктификационной колонны с подвижными и неподвиж ными элементами в виде пластин 2 . I Известна барботажная тарелка, имеющая несколько параллельных плас тин З . Однако известные тарелки характеризуются относительно невысокой эффективностью взаимодействия фаз и в ряде случаев не могут быть использованы для проведения технологических процессов в.системе жидкость - твердое . Кроме того, тарелки трудоемки при изготовлении. Известна провальная тарелка с направленным движением пара и жидкости (тарелка Киттеля), в которой вследствие специальной перфорации создается определенное направление пара и жидкости, состоящая из двух дисков расположенных друг от друга на расстоянии 200 мм. Каждый из дисков имеет перфорацию, направляющую поток пара JI жидкости то в круговом, то в радиальном направлении 4J . Тарелки этого типа эффективны, но коэффициент полезного действия их уменьшается с увеличением диаметра колонн. Кроме того, изготовление их трудоемко, так как они собираются из большого числа секций (6-8) и име ют специальную перфорацию. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является контактная тарелка для взаимодействия жидкости и газа ) , в которой, с целью интенсификации процессов тепло- и массообмена и уменьшения уноса жидкости газом, под углом к основанию тарелки жестко прикреплен торцами ряд параллельных пластин з . Недостатками известной конструкции являются наличие сливного устрой ства, которое не позволяет полностью использовать площадь тарелки, и невы сокая эффективность перемешивания фаз при возрастании габаритов тарелки, что связано с увеличением продольного перемешивания и незначительtfbiM поперечным перемешиванием фаз. Цель изобретения - повышение эффективности процесса массообмена путем уменьшения продольного перемешивания и увеличения времени контакта взаимодействующих фаз. Указанная цель достигается тем, что в прямоточной контактной тарелке, содержащей ряды жестко прикрепленных под углом к основанию пластин, верхние и нижние кромки четных и соседних нечетных пластин каждого ряда соответственно размещены в одной вертикальной плоскости, при этом четные пластины выполнены перфорированными. Кроме того, тарелка снабжена вертикальными перфорированными перегородками разделяющими ее на секторы, в коротых параллельные пластины установлены во взаимно перпендикулярных направлениях. На фиг. 1 изображено расположение пластин во взаимно перпендикулярном направлении в каждом секторе; на фиг. 2 - то же, по концентрическим окружностям, а также направление Движения потоков (сплошной линией жидкой фазы, пунктирной - твердой}; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - сечение В-В на фиг. 2. Контактная тарелка содержит основание 1 в виде кольца, вертикальные перегородки 2 и ряды параллельных, жестко прикрепленных под углом к основанию 1 пластин -..сплошных 3 (нечетных) и перфорированных 4 (четных). Перегородки 2 делят тарелку на секторы 5, в которых параллельные пластины 3 и 4 установлены во взаимноперпендикулярных направлениях. Устройство работает следующим образом. Исходная пульпа поступает в верхнюю часть колонного аппарата, секционированного предлагаемыми контактными массообменными тарелками, а снизу в аппарат навстречу твердой фазе подается жидкость. Твердые частицы, скорость осаждения которых больше скорости восходящего потока жидкости, поступают на параллельные пластины 3 и 4 каждого из четырех секторов 5 тарелки. Под действием силы тяжести твердые частицы сползают по наклонной поверхности сплошных 3 и перфорированных 4 пластин и частично проваливаются в отверстия последних. Таким образом, вертикальные перемещения твердых частиц, прошедших через отверстия в перфорированных плас тинах 4, накладываются на наклонные перемещения твердых частиц по пластинам 3. Размещение верхних и нижних кромок пластин 3 и 4 соответственно в Ьдной вертикальной плоскости исклю чает прямолинейное движение частиц вдоль оси аппарата. Кроме того, разделение тарелки на секторы 5 измениет направление потоков как жидкой, так и твердой контактирующих фаз в горизонтальном направлении на 90 что приводит к круговому или радиальному движению фаз и увеличению времени их контакта. Изменению направления потока твердой фазы способствует также перфорация вертикальных перегородок 2. Слои пульпы, содержащие твердые частицы и образованные наклонными пластинами 3 и 4, движущиеся в непосредственной близости вдоль перегородок 2, проникают в соседний сектор 5 и сообщают дополнительную энергию движущемуся в нем потоку. Кроме того, отверстия в вертикальных перегородках 2 служат свое образным тормозом для потока твердой фазы, что приводит к дополнительному его завихрению и увеличению време ни контакта. Выполнение четных пластин 4 перфорированными перераспределяет восходящий поток жидкости. Особенности конструкции предлагае мой тарелки свидетельствуют о значительном увеличении времени нахождения зернистых твердых материалов в аппарате, вследствие чего повышается Эффективность процесса массообмена. Благодаря завихрению слоев пульпы создается значительное поперечное пе ремешивание фаз . Таким образом, размещение верхних и нижних кромок четных и нечетных пластин соответственно, в одной вертикальной плоскости, выполнение вертикальных перегородок и четных пластин перфорированными разделение тарелки вертикальными перегородками на секторы с целью организации кругово го или радиального движения фаз приводит к уменьшению продольного перемешивания, значительному увеличению времени контакта фаз и повьошению эффективности процесса массообмена. Пример, в колонном аппарате диаметром 100 мм и высотой 2,3 м, секционированном в первой серии опытов предлагаемыми массообменными тарелками, а во второй - известными, производится классификация технологи ческой пульпы и отмывка твердой фазы от серной кислоты. Столбу пульпы в колонне сообщаются возвратно-посту пательные колебательные движения с помощью золотниково-распределительно го механизма. Частота колебаний 26 мин, амплитуда в рабочей зоне 10-12 мм. В первой и второй сериях опытов расстояние между тарелками в колонном аппарате 50 мм, число тарелок 25 Методика экспериментов состоит в следующем. Исходная пульпа с расходом 0,8 л/мин подается в верхнюю часть колонного аппарата,где происходит классификация ее твердой фазы на песковую и шламовую фракции восходящим потоком воды, вводимой в нижнюю часть колонны. Расход воды 0,6 л/мин. Пески, многократно контактируя с промывной жидкостью в рабочей части аппарата, секционированного контактными тарелками, сгущается в нижней его части и разгружается. Шламы и раствор серной кислоты выводятся в верхний слив колонны. Отмывка твердой фазы от серной кислоты включает освобождение песков от поровой влаги раствора серной кислоты (процесс массопередачи), которое осуществляется конвективной диффузией и является лимитирующей, стадией всего процесса. Массопередача осуществляется из поровой влаги твердых частиц в промывную жидкость; движущей силой процесса является разность концентраций серной кислоты в порах твердых частиц и промывной жидкости. Минералогический состав твердой фазы пульпы, %: AlzOil2; .б; FeO 0,8;СаО 0,5; TiO 0,1. Исходная пульпа имеет следующую ха-рактеристику:Содержание в жидкой фазе, г/л Плотность, кг/м 1390-1410 Содержание твердых частиц класса +0,1 мм, % Содержание твердых частиц класса -0,1 +0,04 мм, Содержание тверддых частиц класса -0,04 мм, % В предлагаемой и известной конструкциях массообменной тарелки угол наклона пластин к горизонтальной поверхности 45 ширина наклонных пластин 29 мм, высота тарелок 20 мм. Расстояние между пластинами в предлагаемой тарелке 7,5, а в известной 8,5 мм. Площадь проходного сечения перфорированных пластин 35%. Результаты проведенных экспериментов представлены в таблице. Из таблицы следует, что при одинаковых условиях проведения экспериментов эффективность отмывки серной кислоты в колонном аппарате, секционированном предлагаемыми тарелками, на 9,0-9,5% выще, чем в колонне с известными тарелками, а содержание .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проведения разделительного и массообменного процессов | 1987 |

|

SU1494918A1 |

| Колонна-классификатор | 1983 |

|

SU1106536A1 |

| Колонный аппарат для контакта твердых веществ с жидкостью | 1983 |

|

SU1163900A1 |

| Секционирующая перегородка для массообменных аппаратов | 1990 |

|

SU1747117A1 |

| Массообменный аппарат | 1988 |

|

SU1623684A2 |

| Массообменная колонна | 1980 |

|

SU1012934A1 |

| МНОГОСТУПЕНЧАТЫЙ СЕКЦИОНИРОВАННЫЙ АППАРАТ КОЛОННОГО ТИПА ДЛЯ ОСУЩЕСТВЛЕНИЯ МАССООБМЕННЫХ ПРОЦЕССОВ В СИСТЕМЕ ЖИДКОСТЬ - ТВЕРДОЕ ТЕЛО | 1993 |

|

RU2050913C1 |

| Массообменный аппарат | 1982 |

|

SU1069849A1 |

| Массообменный аппарат | 1985 |

|

SU1284579A1 |

| Роторный массообменный аппарат для систем газ-жидкость | 1973 |

|

SU656635A1 |

1. КОНТАКТНАЯ ТАРЕЛКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ, содержащая ряды жестко прикрепленных под углом к основанию параллельных пластин, отличающаяся тем, что, с целью повышения эффективности процесса массообмена путем уменьшения продольного перемешивания и увеличе ния времени контакта фаз, верхние и нижние кромки соседних четных и соседних нечетных пластин каждого ряда соответственно размещены в одной вертикальной плоскости, причем четные пластины выполнены перфорированными . 2. Тарелка по п. 1, отличающаяся тем, что она снабжена вертикальными перфорированными пере(Л городками, разделяющими ее на секторы, в которых параллельные пластины установлены во взаимно перпендикулярных направлениях. эо 00 00 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УЛАВЛИВАЮЩАЯ ТАРЕЛКА | 0 |

|

SU291714A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Расчет и конструирование контактных устройств ректификационных и абсорбционных аппаратов | |||

| Киев, 1970, с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-30—Публикация

1982-07-02—Подача