Изобретение относится к конструкциям колонных аппаратов и предназначено для использования в химической промышленности, гидрометаллургии редких и цветных металлов при осуществлении противоточных массообменных процессов в системе жидкость - твердое тело, таких, как классификация пульп с одновременной промывкой песков, сорбция растворимых веществ ион- нообменными смолами и др.

Цель изобретения - уменьшение потерь растворимых веществ за счет вывода из аппарата более плотной пульпы.

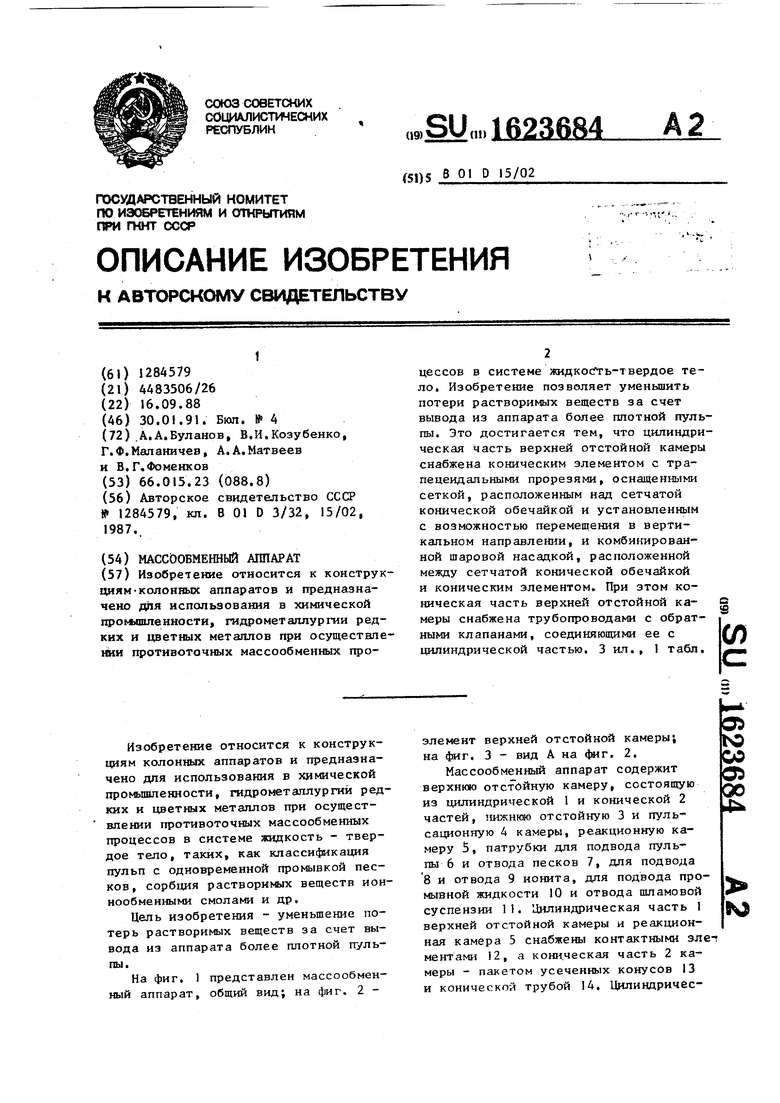

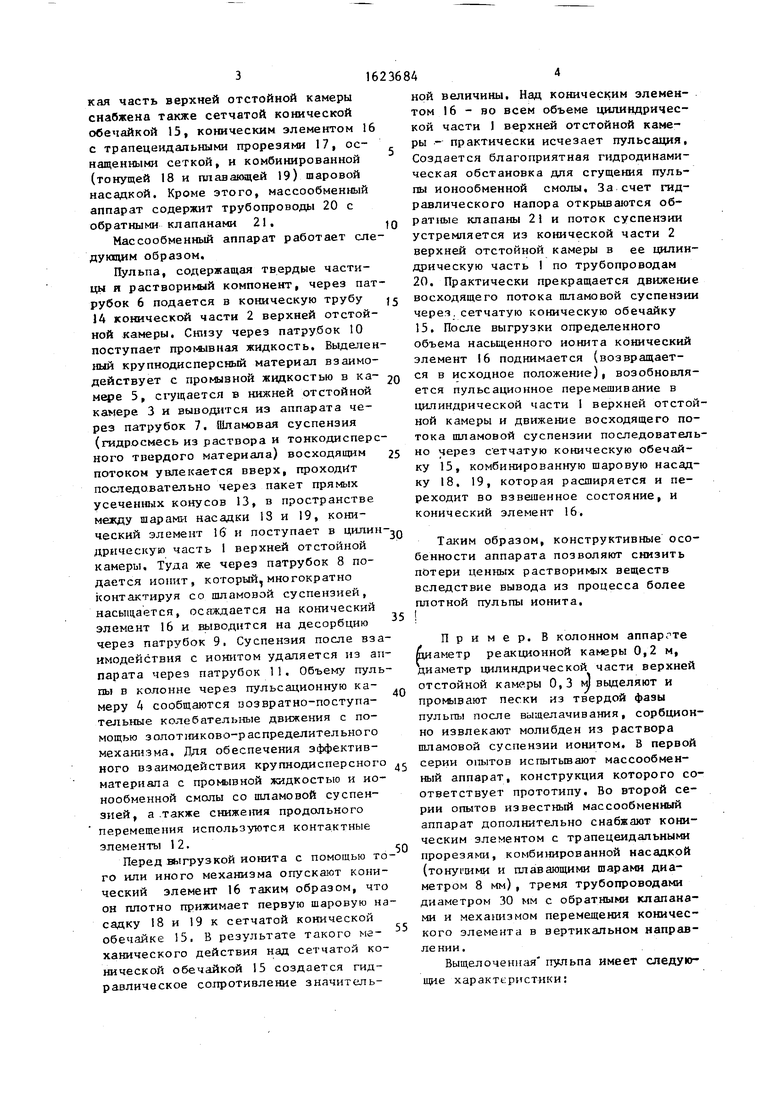

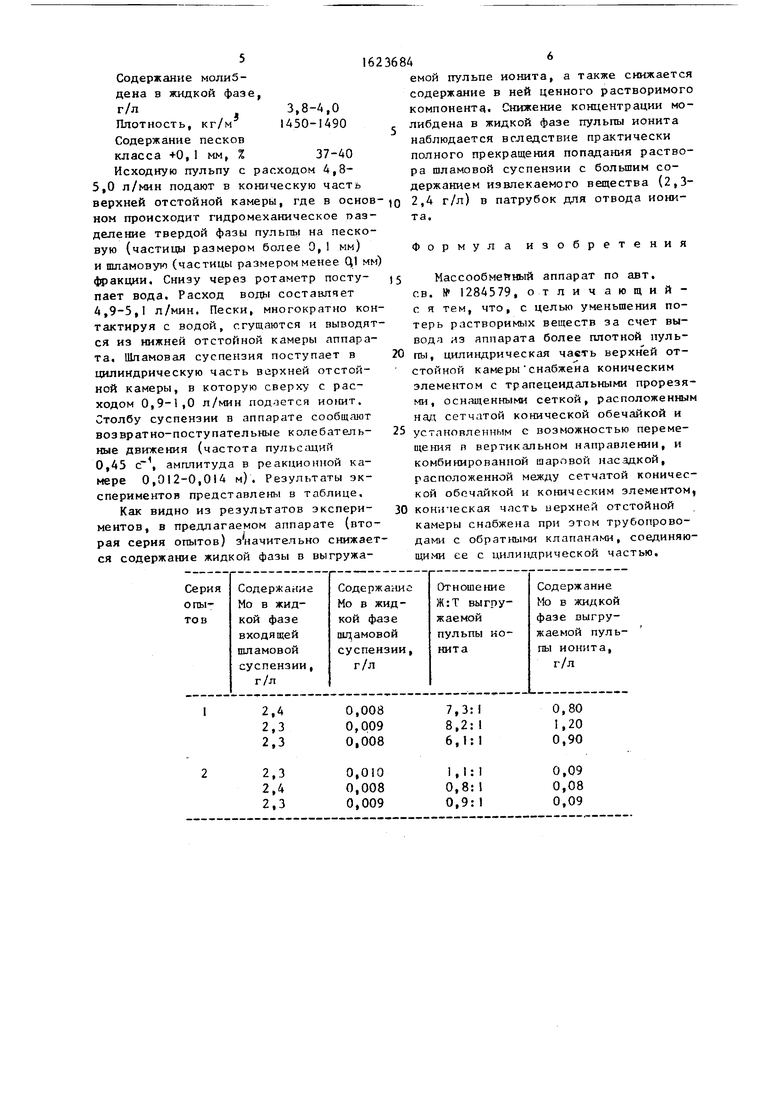

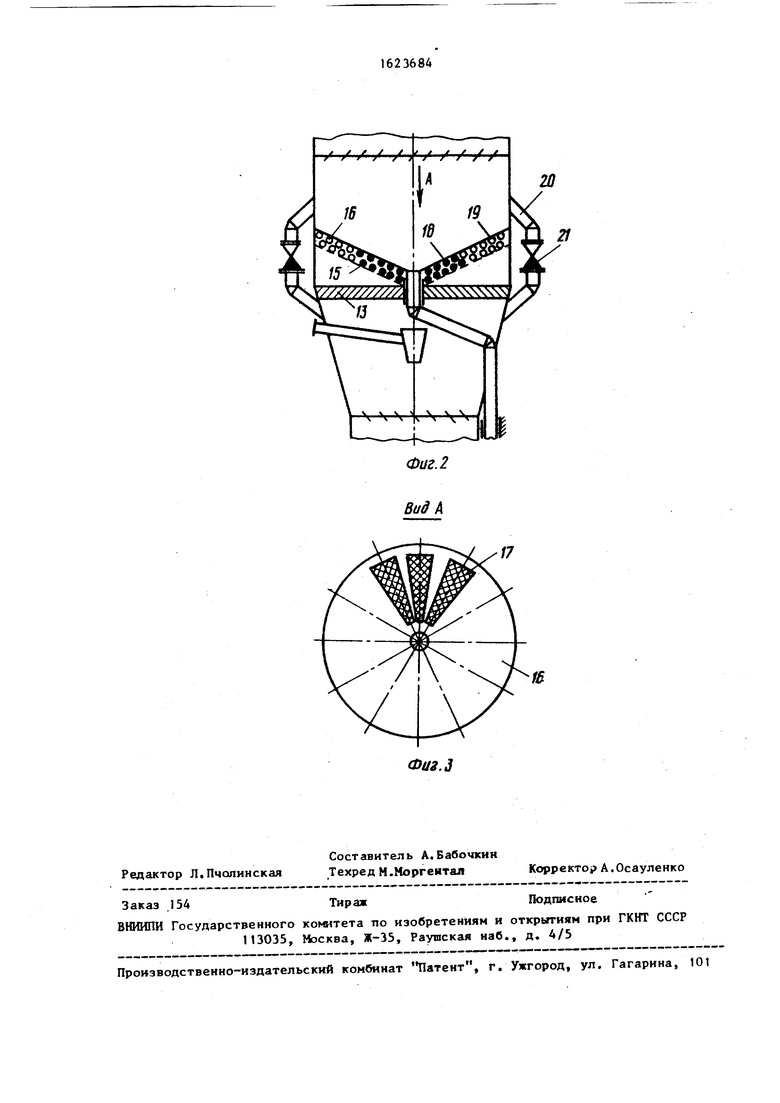

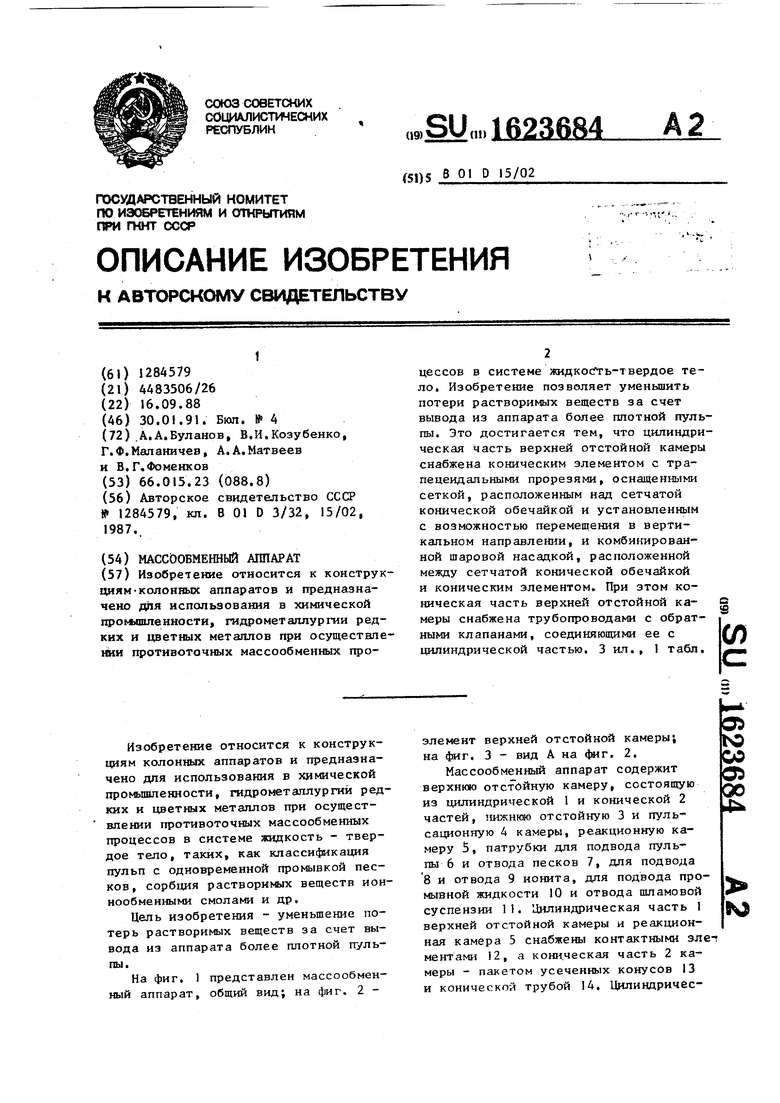

На фиг. 1 представлен массообмен- ный аппарат, общий вид; на фиг. 2 элемент верхней отстойной камеры-, на фиг. 3 - вид А на фиг. 2.

Массообменный аппарат содержит верхнюю отстойную камеру, состоящую из цилиндрической 1 и конической 2 частей, нижнюю отстойную 3 и пуль- сационную 4 камеры, реакционную камеру 5, патрубки для подвода пульпы 6 и отвода песков 7, для подвода 8 и отвода 9 ионита, для подвода промывной жидкости 10 и отвода шламовой суспензии 11. Цилиндрическая часть 1 верхней отстойной камеры и реакционная камера 5 снабжены контактными эле- ментами 12, а коническая часть 2 камеры - пакетом усеченных конусов 13 и конической трубой 14. Цилиндричес

«Ч

кая часть верхней отстойной камеры снабжена также сетчатой конической обечайкой 15, коническим элементом 16 с трапецеидальными прорезями 17, оснащенными сеткой, и комбинированной (тонущей 18 и плавающей 19) шаровой насадкой. Кроме этого, массообменный аппарат содержит трубопроводы 20 с обратными клапанами 21.

Массообменный аппарат работает следующим образом.

Пульпа, содержащая твердые частицы я растворимый компонент, через патрубок 6 подается в коническую трубу j 14 конической части 2 верхней отстойной камеры, Снизу через патрубок 10 поступает промывная жидкость. Выделенный крупнодисперсный материал взаимоной величины. Над коническим элементом 16 - во всем объеме цилиндрической части 1 верхней отстойной камеры - практически исчезает пульсация, Создается благоприятная гидродинамическая обстановка для сгущения пульпы ионообменной смолы. За счет гидравлического напора открываются обратные клапаны 21 и поток суспензии устремляется из конической части 2 верхней отстойной камеры в ее цилиндрическую часть I по трубопроводам 20. Практически прекращается движение восходящего потока шламовой суспензии через сетчатую коническую обечайку 15, После выгрузки определенного объема насыщенного ионита конический элемент 16 поднимается (возвращает10

действует с промывной жидкостью в ка- 2Q ся в исходное положение), возобновля25

мере 5, сгущается в нижней отстойной камере 3 и выводится из аппарата через патрубок 7. Шламовая суспензия (гидросмесь из раствора и тонкодисперсного твердого материала) восходящим потоком увлекается вверх, проходит последовательно через пакет прямых усеченных конусов 13, в пространстве между шарами насадки 13 и 19, конический элемент 16 и поступает в цшшн-зд дрическую часть 1 верхней отстойной камеры. Туда же через патрубок 8 подается ионит, который,многократно контактируя со шламовой суспензией, насыщается, осаждается на конический элемент 16 и выводится на десорбцию через патрубок 9. Суспензия после взаимодействия с ионитом удаляется из аппарата через патрубок И. Объему пульпы в колонне через пульсационную камеру 4 сообщаются возвратно-поступательные колебательные движения с помощью зопотпиково-распределительного механизма. Ддя обеспечения эффектив35

40

ется пульсациоиное перемешивание в цилиндрической части 1 верхней отстойной камеры и движение восходящего потока шламовой суспензии последовательно через сетчатую коническую обечайку 15, комбинированную шаровую насадку 18, 19, которая расширяется и переходит во взвешенное состояние, и конический элемент 16,

Таким образом, конструктивные особенности аппарата позволяют снизить потери ценных растворимых веществ вследствие вывода из процесса более плотной пульпы ионита.

Пример. В колонном аппарате диаметр реакционной камеры 0,2 м, диаметр цилиндрической части верхней отстойной камеры 0,3 м| выделяют и промывают пески из твердой фазы пульпы после выщелачивания, сорбцион- но извлекают молибден из раствора шламовой суспензии ионитом. В первой

j23684

ной величины. Над коническим элементом 16 - во всем объеме цилиндрической части 1 верхней отстойной камеры - практически исчезает пульсация, Создается благоприятная гидродинамическая обстановка для сгущения пульпы ионообменной смолы. За счет гидравлического напора открываются обратные клапаны 21 и поток суспензии устремляется из конической части 2 верхней отстойной камеры в ее цилиндрическую часть I по трубопроводам 20. Практически прекращается движение восходящего потока шламовой суспензии через сетчатую коническую обечайку 15, После выгрузки определенного объема насыщенного ионита конический элемент 16 поднимается (возвращает10

ется пульсациоиное перемешивание в цилиндрической части 1 верхней отстойной камеры и движение восходящего потока шламовой суспензии последовательно через сетчатую коническую обечайку 15, комбинированную шаровую насадку 18, 19, которая расширяется и переходит во взвешенное состояние, и конический элемент 16,

Таким образом, конструктивные особенности аппарата позволяют снизить потери ценных растворимых веществ вследствие вывода из процесса более плотной пульпы ионита.

зд

35

Пример. В колонном аппарате диаметр реакционной камеры 0,2 м, диаметр цилиндрической части верхней отстойной камеры 0,3 м| выделяют и промывают пески из твердой фазы пульпы после выщелачивания, сорбцион- но извлекают молибден из раствора шламовой суспензии ионитом. В первой

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1985 |

|

SU1284579A1 |

| Колонна-классификатор | 1983 |

|

SU1106536A1 |

| Устройство для разделения промывки рудного материала | 1983 |

|

SU1144721A1 |

| Способ проведения разделительного и массообменного процессов | 1987 |

|

SU1494918A1 |

| Отстойник-дозатор дисперсного твердого материала | 1984 |

|

SU1186234A1 |

| Массообменный аппарат | 1982 |

|

SU1069849A1 |

| Аппарат для контактирования жидкой и твердой фаз | 1988 |

|

SU1674955A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ВЕЩЕСТВА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2183979C1 |

| Ионообменный аппарат "ПИК | 1972 |

|

SU716168A1 |

| Контактная тарелка для массообменных аппаратов | 1982 |

|

SU1088738A1 |

Изобретение относится к конструкциям -колонных аппаратов и предназначено для использования в химической промышленности, гидрометаллургии редких и цветных металлов при осуществлении противоточных массообменных процессов в системе жидкость-твердое тело. Изобретение позволяет уменьшить потери растворимых веществ за счет вывода из аппарата более плотной пульпы. Это достигается тем, что цилиндрическая часть верхней отстойной камеры снабжена коническим элементом с трапецеидальными прорезями, оснащенными сеткой, расположенным над сетчатой конической обечайкой и установленным с возможностью перемещения в вертикальном направлении, и комбинированной шаровой насадкой, расположенной между сетчатой конической обечайкой и коническим элементом. При этом коническая часть верхней отстойной камеры снабжена трубопроводами с обратными клапанами, соединяющими ее с цилиндрической частью. 3 ил., 1 табл. (Л

ного взаимодействия крупнодисперсного серии опытов испытывают массообменматериала с промывной жидкостью и ионообменной смолы со шламовой суспензией, а также снижения продольного перемещения используются контактные элементы 12.

Перед выгрузкой ионита с помощью того или иного механизма опускают конический элемент 16 таким образом, что он плотно прижимает первую шаровую на садку 18 и 19 к сетчатой конической обечайке 15. В результате такого ма ханического действия над сетчатой конической обечайкой 15 создается гидравлическое сопротивление значитель50

55

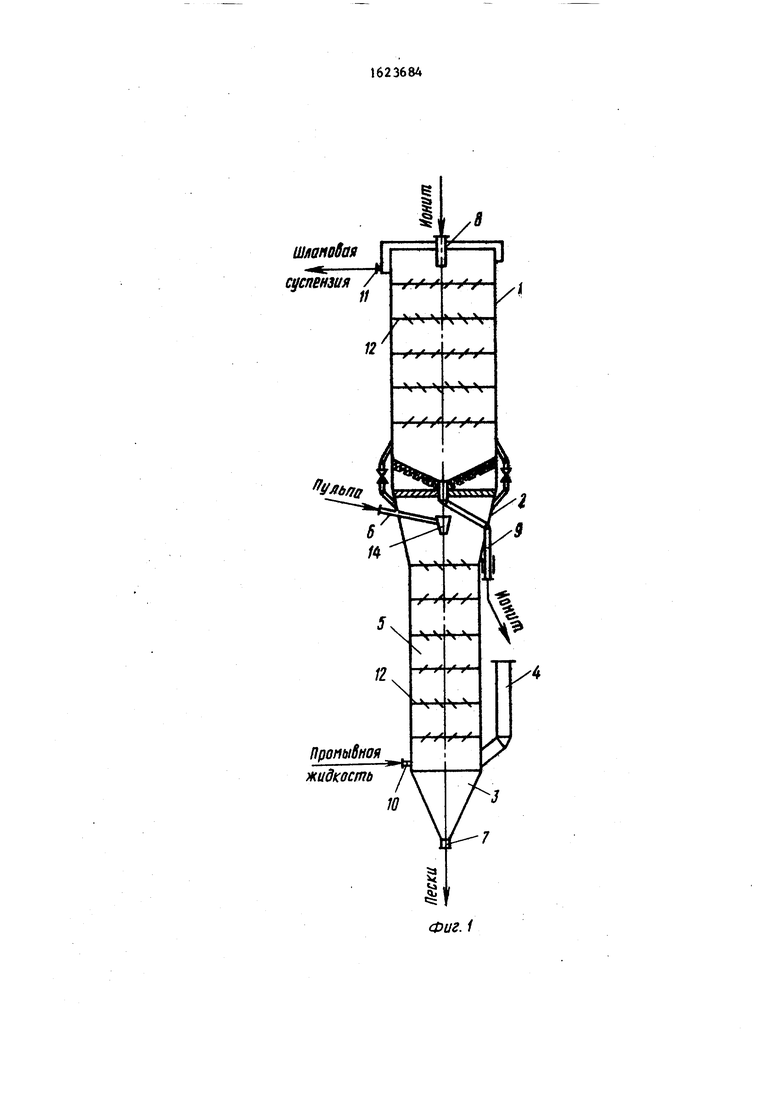

ный аппарат, конструкция которого со ответствует прототипу. Во второй серии опытов известный массообменный аппарат дополнительно снабжают коническим элементом с трапецеидальными прорезями, комбинированной насадкой (тонупими и плавающими шарами диаметром 8 мм), тремя трубопроводами диаметром 30 мм с обратными клапанами и механизмом перемещения конического элемента в вертикальном направ- ле нии.

Выщелоченная пульпа имеет следующие характбристики:

50

55

ный аппарат, конструкция которого соответствует прототипу. Во второй серии опытов известный массообменный аппарат дополнительно снабжают коническим элементом с трапецеидальными прорезями, комбинированной насадкой (тонупими и плавающими шарами диаметром 8 мм), тремя трубопроводами диаметром 30 мм с обратными клапанами и механизмом перемещения конического элемента в вертикальном направ- ле нии.

Выщелоченная пульпа имеет следующие характбристики:

емой пульпе ионита, а также снижается содержание в ней ценного растворимог компонента. Снижение концентрации мо ,. либдена в жидкой фазе пульпы ионита наблюдается вследствие практически полного прекращения попадания раство ра шламовой суспензии с большим содержанием извлекаемого вещества (2,3Содержание молибдена в жидкой фазе,

г/л3,8-4,0

Плотность, кг/м1450-1490

Содержание песков

класса +0,1 мм, %37-40

Исходную пульпу с расходом 4,8- 5,0 л/мин подают в коническую часть верхней отстойной камеры, где в основ-10 2,4 г/л) в патрубок для отвода иони- ном происходит гидромеханическое паз-та.

деление твердой фазы пульпы на песко- вую (частицы размером более О,1 мм)Формула изобретения

и шламовую (частицы размером менее ф мм) фракции. Снизу через ротаметр посту- пает вода. Расход воды составляет 4,9-5,1 л/мин. Пески, многократно контактируя с водой, сгущаются и выводятся из нижней отстойной камеры аппарата. Шламовая суспензия поступает в цилиндрическую часть верхней отстойной камеры, в которую сверху с расходом 0,9-1,0 л/мин подается ионит. Столбу суспензии в аппарате сообщают возвратно-поступательные колебательные движения (частота пульсаций 0,45 с амплитуда в реакционной камере 0,012-0,014 м). Результаты экспериментов представлены в таблице.

Как видно из результатов экспериментов, в предлагаемом аппарате (вторая серия опытов) значительно снижается содержание жидкой фазы в выгружа

0,010 0,008 0,009

16236846

емой пульпе ионита, а также снижается содержание в ней ценного растворимого компонента. Снижение концентрации мо- ,. либдена в жидкой фазе пульпы ионита наблюдается вследствие практически полного прекращения попадания раствора шламовой суспензии с большим содержанием извлекаемого вещества (2,3в-10 2,4 г/л) в патрубок для отвода иони- -та.

5

Массообменный аппарат по авт. св. № 1284579, отличающий- с я тем, что, с целью уменьшения потерь растворимых веществ за счет вывода из аппарата более плотной иуль0 пы, цилиндрическая чаеть верхней отстойной камеры снабжена коническим элементом с трапецеидальными прорезями, оснащенными сеткой, расположенным над сетчатой конической обечайкой и

5 установленным с возможностью перемещения п вертикальном направлении, и комбинированной шаровой насадкой, расположенной между сетчатой конической обечайкой и коническим элементом

0 коническая часть верхней отстойной камеры снабжена при этом трубопроводами с обратными клапанами, соединяющими ее с цилиндрической частью.

0,09 0,08 0,09

Шланобоя

суспензия

ffff b/tff

|

z

Ґ

11

/k

12

/

л л л . 4

Фиг. 1

20

Фиг. 2

17

| Массообменный аппарат | 1985 |

|

SU1284579A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-01-30—Публикация

1988-09-16—Подача