1 Изобретение относится к оборудов нию для смешения твердых материалов преимущественно волокнистых с порошк образными. Известно устройство, в котором установлены два или несколько валов с перемешивающими элементами в виде двойной буквы Е. Оно предназначено для смешения волокнистых материалов или масел с твердыми или порошкообразными веществами. При этом процесс перемешивания материалов про исходит без уменьшения объема обрабатываемых компонентов, как без сжатия, так и без повышения темпе.ратуры, что обеспечивает высокое качество готового продукта lj . Известно также устройство пля смешения волокнистых и порошкообразных материалов, в котором на валу (со смещеразмещены попарно лопатки нием каждой пары на 90 ) с отогнутыми концами, срезанными с атакующей стороны 2j . Такая конструкция обеспечивает достаточно хорошую степень перемешивания компонентов, но в производстве простых эфиров целлюлозы, в час ности карбоксиметилцеллюлозы (КМЦ), этого недостаточно. При получении этого продукта требуется не только тщательно перемедаать исходные компо ненты, но и обеспечить растворение и проникновение этерифицирующего агента - монохлорацетата натрия вглубь волокон щелочной целлюлозы. Поэтому при получении КМЦ используют два последовательно установленные смесителя - для предварительного смешения и усреднитель для перетирания смешиваемых компонентов. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является смеситель, содержащий корпус с валом, привод вращательного движения, установленные на валу лопатки и чередующиеся между собой подвижные и дисковые неп,одвижные элементы с концентрично расположенными зубьями, при этом зубья подвижных элементов размещены между зубьями неподвижных элементов Наличие вьш еуказанных элементов и их взаимное расположение обеспечивает высокую эффективность смешения с взаимным проникновением компонентов, т.е. в конечном итоге достигает 73 ся однородность получаемого продукта з . Однако провести смешение волокнистых и сыпучих материалов в таком устройстве не представляется возможным из-за ограниченной текучести твердых материалов, в частности волокнистой щелочной целлюлозы и порошкообразного монохлорацетата натрия. Цель изобретения - повьш1ение качес,тва готового продукта при смещении волокнистых и порошкообразных материалов. Поставленная цель достигается тем, что в смесителе, содержащем корпус с валом, привод вращательного движения, установленные на валу ло- патки и чередующиеся между собой подвижные элементы и дисковые неподвижные элементы с концентрично расположенными зубьями, при это зубья подвижных элементов размещены между зубьями неподвижных элементов, подвижные элементы выполнены в виде лопастей, зубья размещены на них напротив атакующей стороны и выполнены со срезанной передней кромкой, в неподвижных элементах вьтолнены секторные отверстия, при этом перед подвижными и неподвижными элементами установлена диафрагма с секторными отверстиями. При этом зубья и лопасти выполнены со срезанной передней кромкой под углом 30-60°. Кроме того, отверстия в диафрагме выполнены со срезом боковой кромки под углом 30-60 по направлению движения материала. Каждая пара подвижного и неподвижного элемента образует единичную секцию, в которой проходит перемешивание материала с перетиранием, при котором происходит активное внедрение частиц сыпучего материала в волокнистый, т.е. более равномерное распределение одного компонента по всей массе другого, растворение одного в другом. Такому активному внедрению частиц смешиваемых компонентов способствует одностороннее расположение зубьев на каждом элементе. Это объясняется тем, что на материал, выходящий из-под воздействия зубьев в секторное отверстие неподвижного элемента, не действуют сжимающие усилия. При этом объен. материала несколько увеличивается и тем самым улучшаются условия проникновения растворенных компонентов (соли и щелочи) с поверхности вглубь целлюлозного волокна. Со стороны входа материала в секцию размещен подвижный элемент, зубья которого выполнены со срезанно передней кромкой с целью продвижеия материала вдоль оси аппарата. При уг ле среза менее ЗО на материал действуют в большей степени радиальные составляющие сил, что вызывает нежелательное увеличение времени пребывания материала в аппарате и тем самым сокращение производительности При угле среза более 60 превалирует осевая составляющая, что влечет к ухудшению качества конечного проду та за счет проскока материала без перетирания. Оптимальные условия работы аппарата устанавливаются при уг ле 45°. По ширине каждой лопасти может бы расположен как один ряд зубьев, так и несколько. Форма зубьев может быть трапецеидальной, треугольной и т.п Количество зубьев, как и их форма зависит от физико-механических ха рактеристик перерабатьтаемого матери яла и выбирается технологически. Неподвижный элемент снабжен зубья ми аналогично подвижному элементу. Свободное сечение отверстий со сторо ны входа материала для обеспечения нормального продвижения материала.с одновременным сохранением прочностных характеристик элемента составляет 50% его площади, со стороны вых да материала свободное сечение целесообразно увеличить до 60% для облегчения выхода материала из секции Для создания требуемых тепловых условий обработки неподвижный смесительный элемент может быть снабжен системой для подачи теплоносителя. Для обеспечения устойчивости пода чи материала вдоль аппарата перед подвижным элементом первой секции следует установить диафрагму с сек торными отверстиями для прохождения материала и парные лопатки, расположенные на валу под углом к его оси. При наличии диафрагмы материал. поданный с лопаток, теряет вращател

ное движения за диафрагмой, благодаря чему захватывается подвижными элементами первой секции.

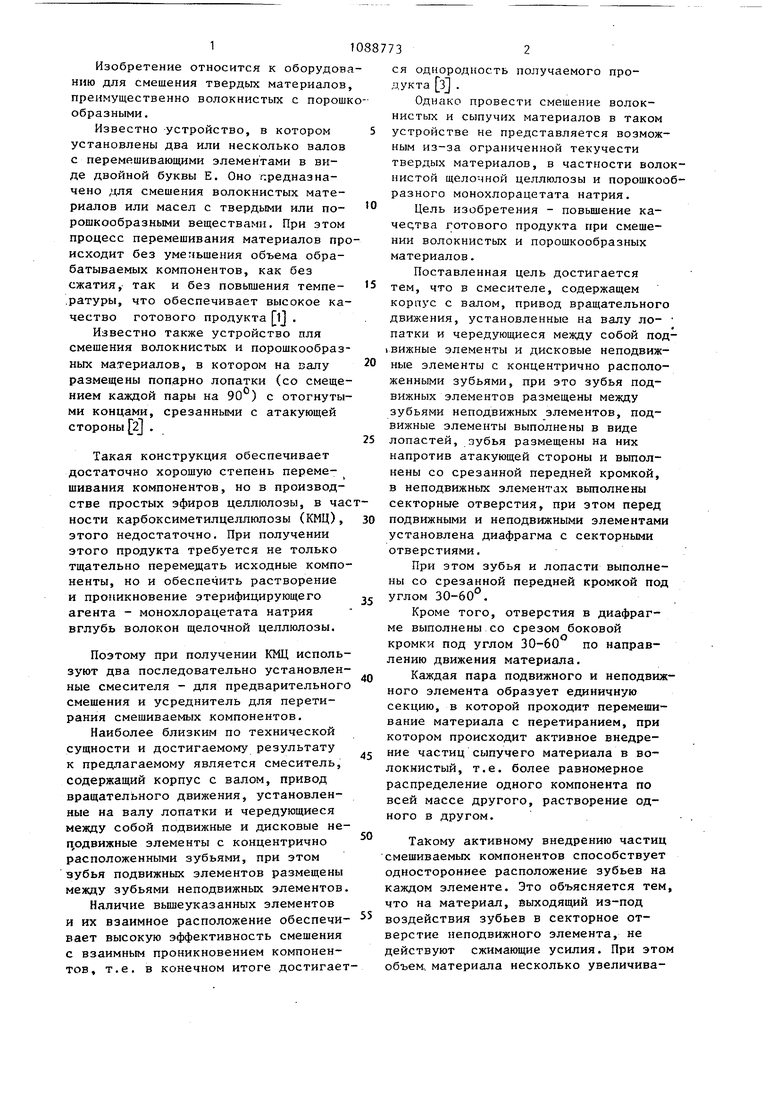

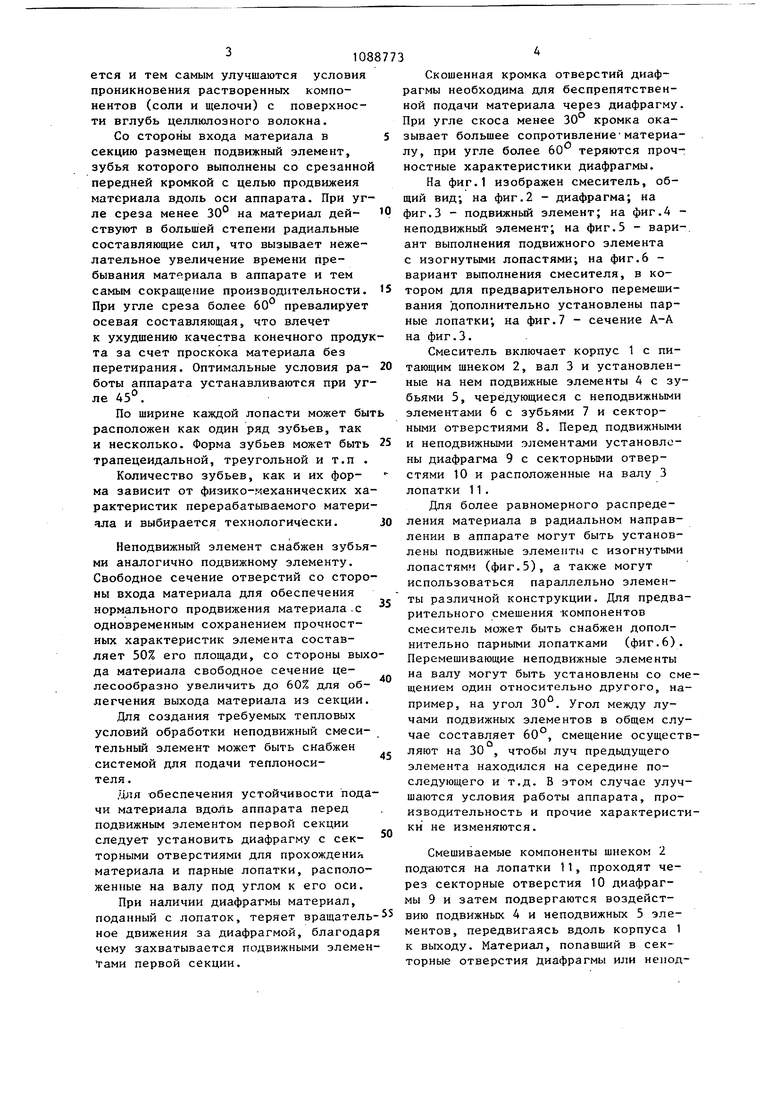

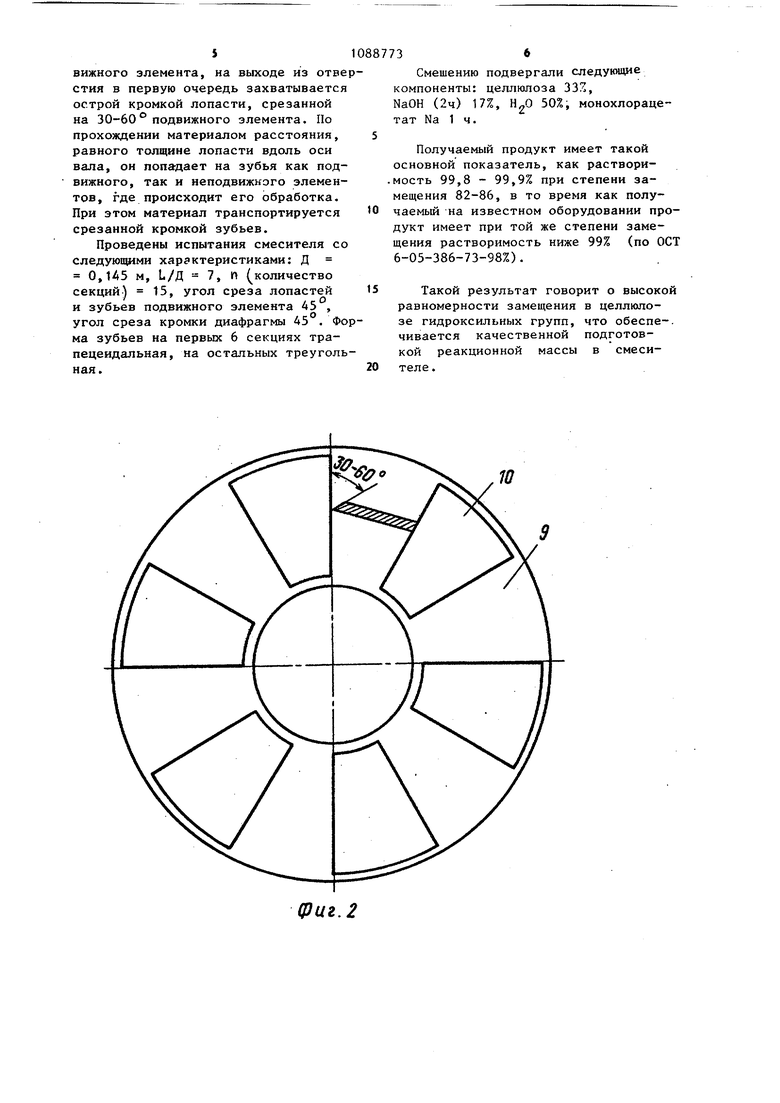

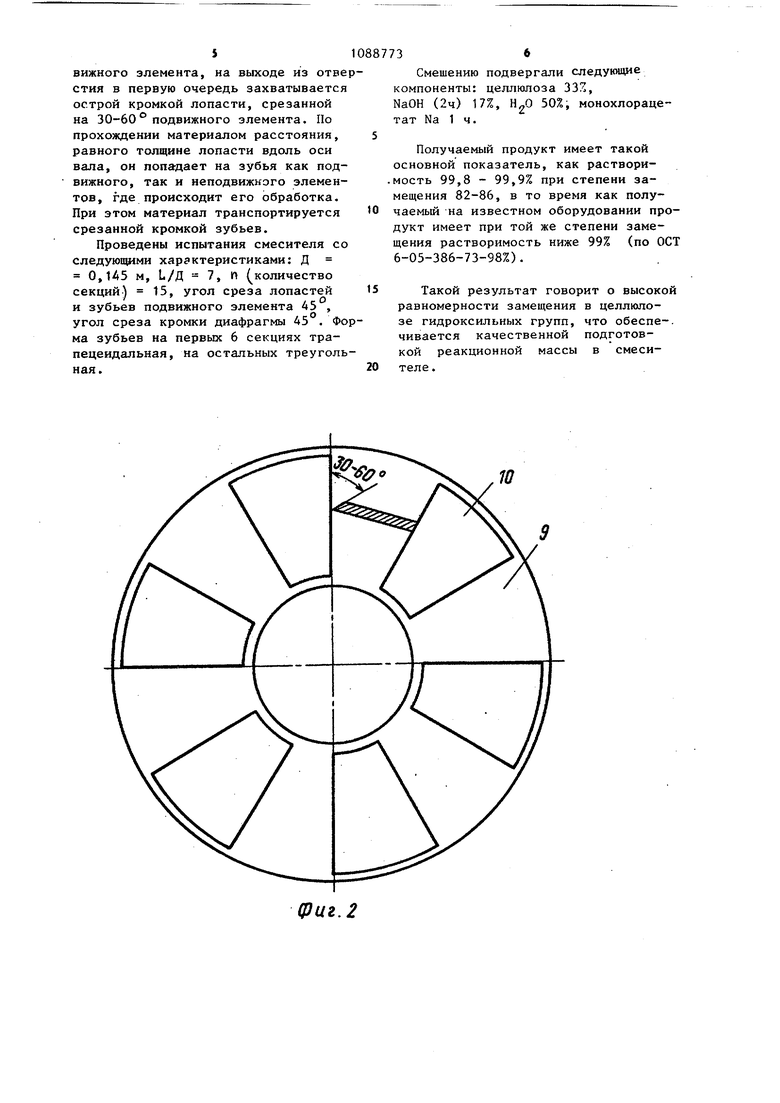

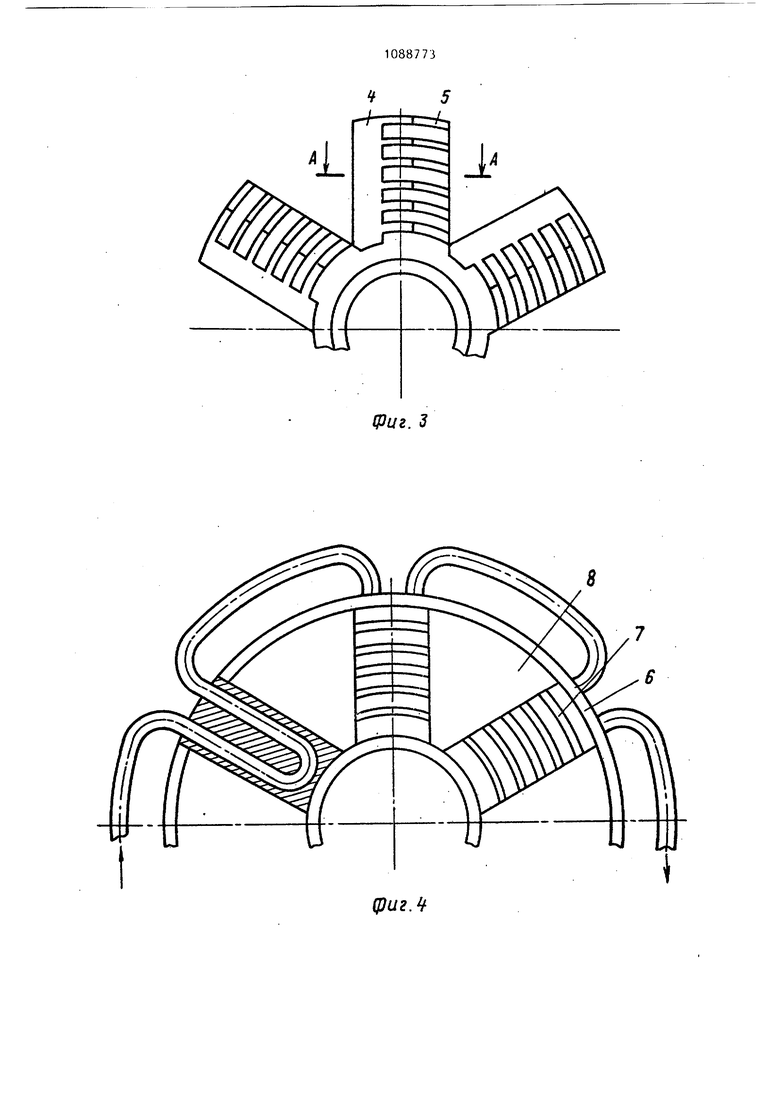

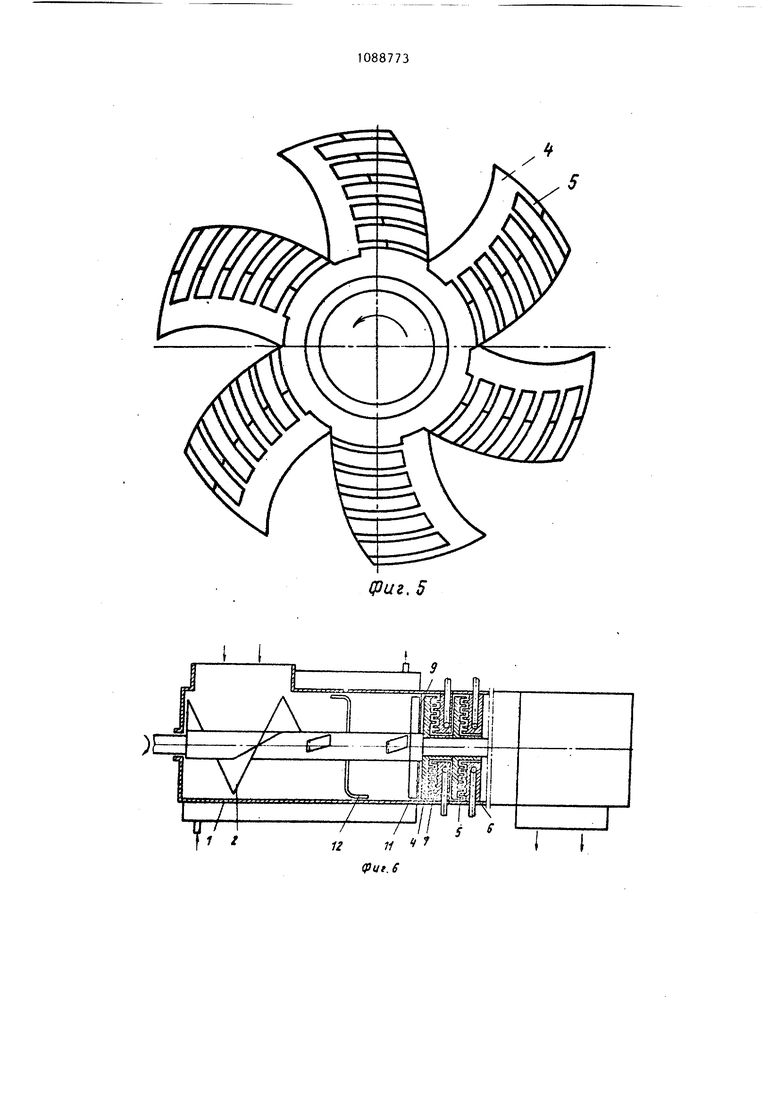

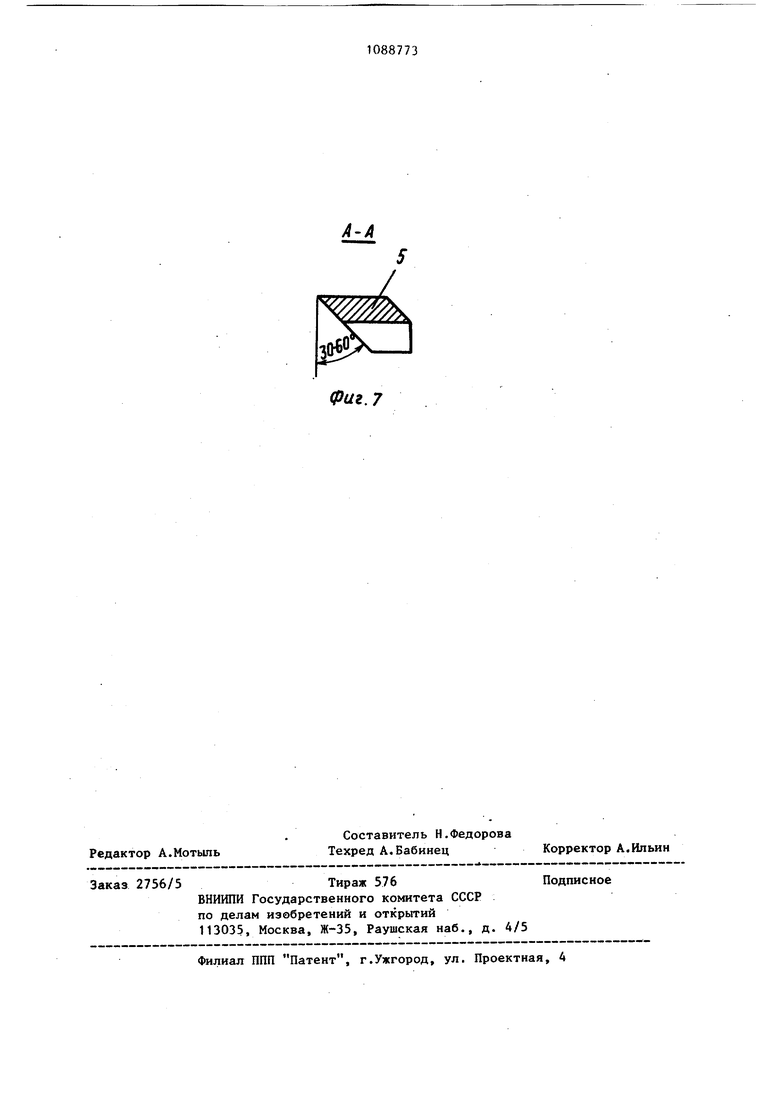

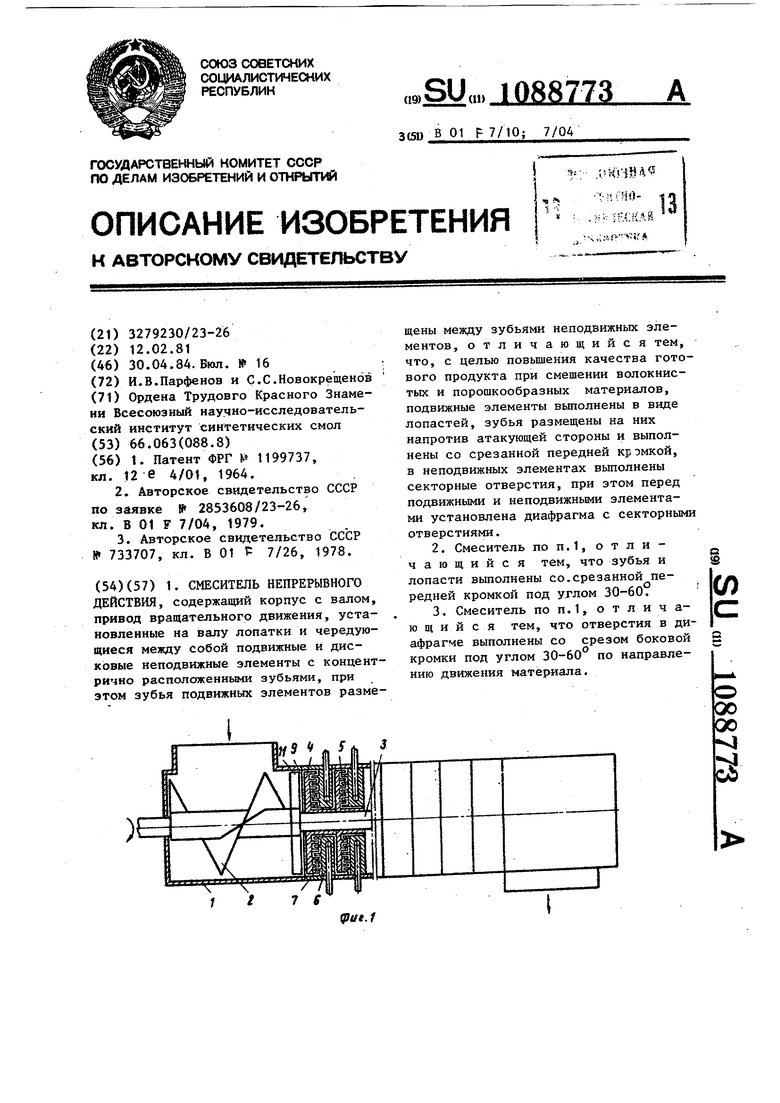

ментов, передвигаясь вдоль корпуса 1 к выходу. Материал, попавший в секторные отверстия диафрагмы или ненодСкошенная кромка отверстий диафрагмы необходима для беспрепятственной подачи материала через диафрагму. При угле скоса менее 30° кромка оказывает большее сопротивлениематериалу, при угле более 60 теряются прочностные характеристики диафрагмы. На фиг.1 изображен смеситель, общий вид; на фиг.2 - диафрагма; на фиг.З - подвижный элемент; на фиг.А неподвижный элемент; на фиг.5 - вари-, ант выполнения подвижного элемента с изогнутыми лопастями; на фиг.6 вариант выполнения смесителя, в котором для предварительного перемешивания дополнительно установлены парные лопатки; на фиг.7 - сечение А-А на фиг.З. Смеситель включает корпус 1 с питающим шнеком 2, вал 3 и установленные на нем подвижные элементы 4 с зубьями 5, чередующиеся с неподвижными элементами 6 с зубьями 7 и секторными отверстиями 8. Перед подвижными и неподвижными элементами установлены диафрагма 9 с секторными отверстями 10 и расположенные на валу 3 лопатки 11. Для более равномерного распределения материала в радиальном направлении в аппарате могут быть установлены подвижные элементы с изогнутыми лопастями (фиг.5), а также могут использоваться параллельно элементы различной конструкции. Для предварительного смешения -компонентов смеситель может быть снабжен дополнительно парными лопатками (фиг.6). Перемешивающие неподвижные элементы на валу могут быть установлены со смещением один относительно другого, например, на угол 30. Угол между лучами подвижных элементов в общем случае составляет 60°, смещение осуществляют на 30 , чтобы луч предыдущего элемента находился на середине последующего и т.д. В этом случае улучшаются условия работы аппарата, производительность и прочие характеристики не изменя ются. Смешиваемые компоненты шнеком 2 подаются на лопатки 11, проходят через секторные отверстия 10 диафрагы 9 и затем подвергаются воздействию подвижных 4 и неподвижных 5 элевижного элемента, на выходе из отве стия в первую очередь захватывается острой кромкой лопасти, срезанной на 30-60 подвижного элемента. По прохождении материалом расстояния, равного толщине лопасти вдоль оси вала, он попа-дает на зубья как подвижного, так и неподвижного элементов, где происходит его обработка. При этом материал транспортируется срезанной кромкой зубьев. Проведены испытания смесителя со следующими характеристиками: Д 0,145 м, L/Д 7, П (количество секций) 15, угол среза лопастей и зубьев подвижного элемента 45 , угол среза кромки диафрагмы 45 . Фо ма зубьев на первых 6 секциях трапецеидальная, на остальных треуголь ная. 36 Смешению подвергали следующие компоненты: целлюлоза 33%, NaOH (2ч) 17%, HgO 50%, монохлорацетат Na 1 ч. Получаемый продукт имеет такой основной показатель, как растворимость 99,8 - 99,9% при степени замещения 82-86, в то время как получаемый на известном оборудовании продукт имеет при той же степени замещения растворимость ниже 99% (по ОСТ 6-05-386-73-98%). Такой результат говорит о высокой равномерности замещения в целлюлозе гидроксильных групп, что обеспе-. чивается качественной подготовкой реакционной массы в смесителе .

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР-СМЕСИТЕЛЬ ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССА КАРБОКСИМЕТИЛИРОВАНИЯ ЩЕЛОЧНОЙ ЦЕЛЛЮЛОЗЫ | 2004 |

|

RU2265479C2 |

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2299161C1 |

| СПОСОБ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ, РЕАКТОРНЫЙ АППАРАТ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2107766C1 |

| МАСЛОВЫЖИМНОЙ ПРЕСС | 1995 |

|

RU2077555C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2153546C2 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2009 |

|

RU2392040C1 |

| Центробежный смеситель | 1975 |

|

SU741925A1 |

| Смеситель вязковолокнистых материалов | 1980 |

|

SU1118399A1 |

| Смеситель-дозатор зерновой смеси | 2017 |

|

RU2644872C1 |

| СПОСОБ ОТБЕЛКИ ЧАСТИЦ ВЫСОКОКОНСИСТЕНТНОЙ ЦЕЛЛЮЛОЗЫ (ВАРИАНТЫ), РЕАКТОР ДЛЯ ОТБЕЛКИ ЧАСТИЦ ВЫСОКОКОНСИСТЕНТНОЙ ЦЕЛЛЮЛОЗЫ И СИСТЕМА ДЛЯ ОТБЕЛКИ ЦЕЛЛЮЛОЗЫ ОЗОНОМ | 1992 |

|

RU2114231C1 |

1. СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ, содержащий корпус с валом, привод вращательного движения, установленные на валу лопатки и чередующиеся между собой подвижные и дисковые неподвижные элементы с концентрично расположенными зубьями, при этом зубья подвижных элементов размещены меяоду зубьями неподвижных элементов, отличающийся тем, что, с целью повышения качества готового продукта при смешении волокнистых и порошкообразных материалов, подвижные элементы выполнены в виде лопастей, зубья размещены на них напротив атакующей стороны и выполнены со срезанной передней кромкой, в неподвижных элементах выполнены секторные отверстия, при этом перед подвижными и неподвижными элементами установлена диафрагма с секторными отверстиями. 2.Смеситель по п.1, отлиi чающийся тем, что зубья и лопасти выполнены со.срезанной пе(Л редней кромкой под углом 30-60. 3.Смеситель по п.1, отличающий с я тем, что отверстия в диафрагме выполнены со срезом боковой кромки под углом 30-60 по направлению движения материала. 00 00

фиг. 2

10

фигЛ

К л 1

- - - V/-// s s

12 ;/

X

(Риг. 5

f

JU 9

tSv

t

4

I (

tf л S

Фиг.7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Подъемное устройство для грузов с центральным отверстием | 1984 |

|

SU1199737A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-30—Публикация

1981-02-12—Подача