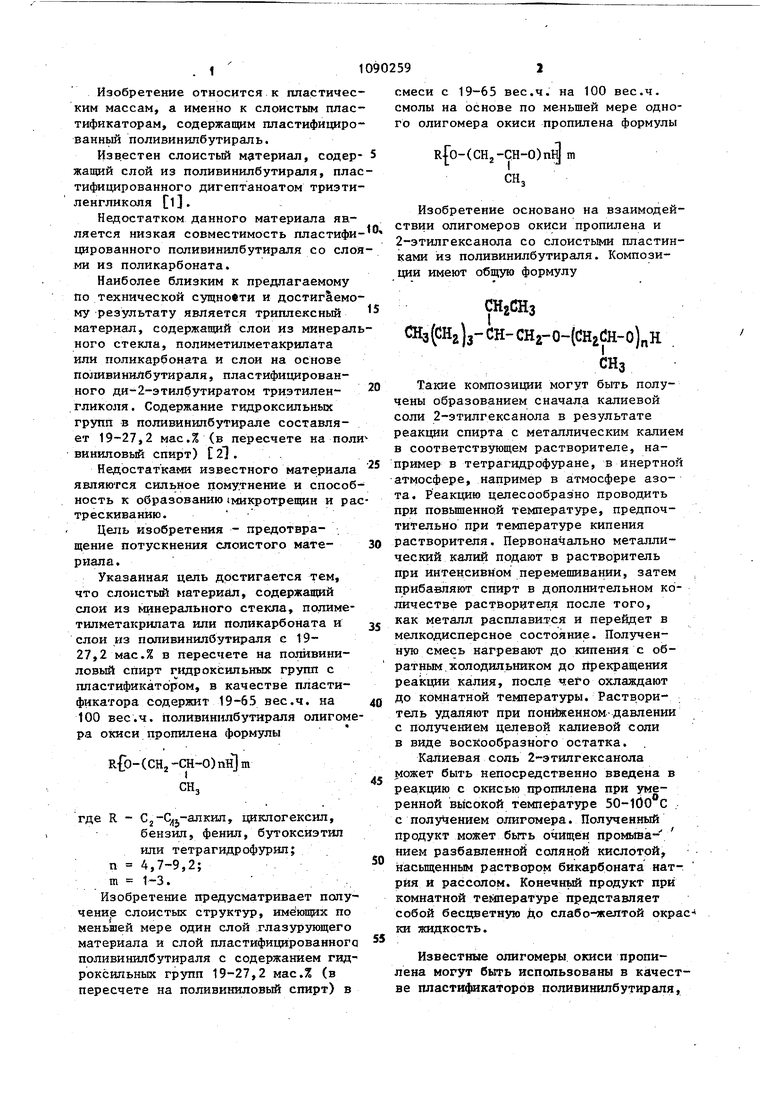

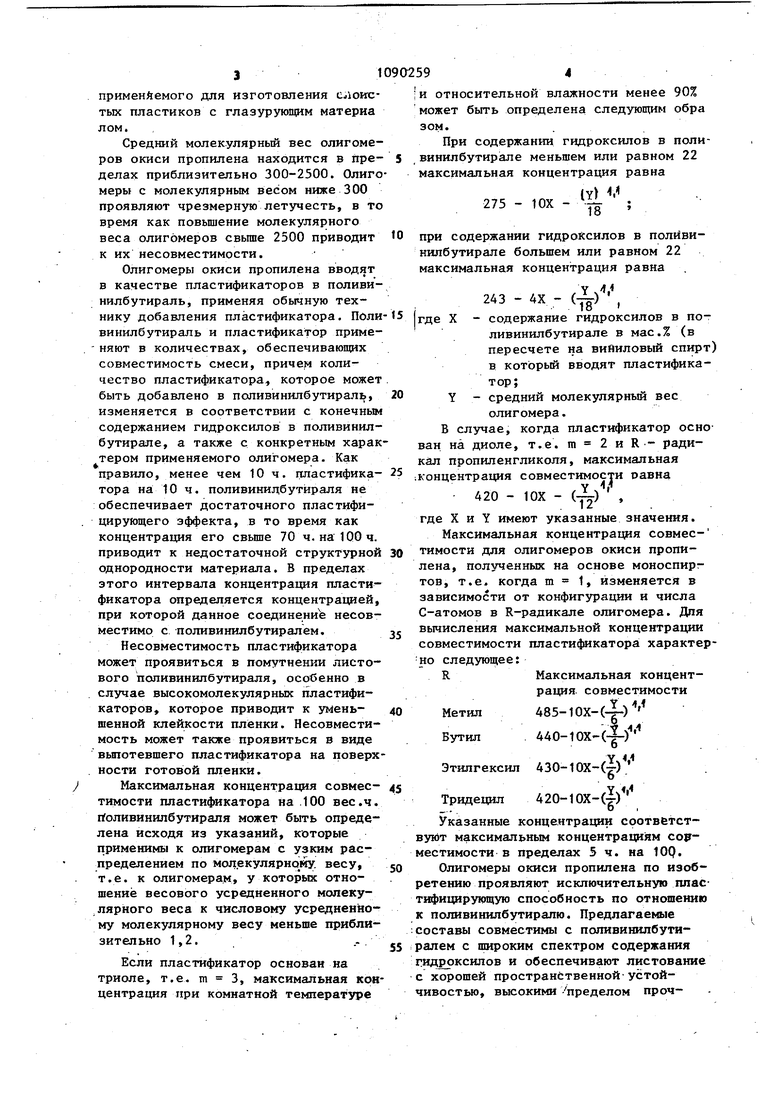

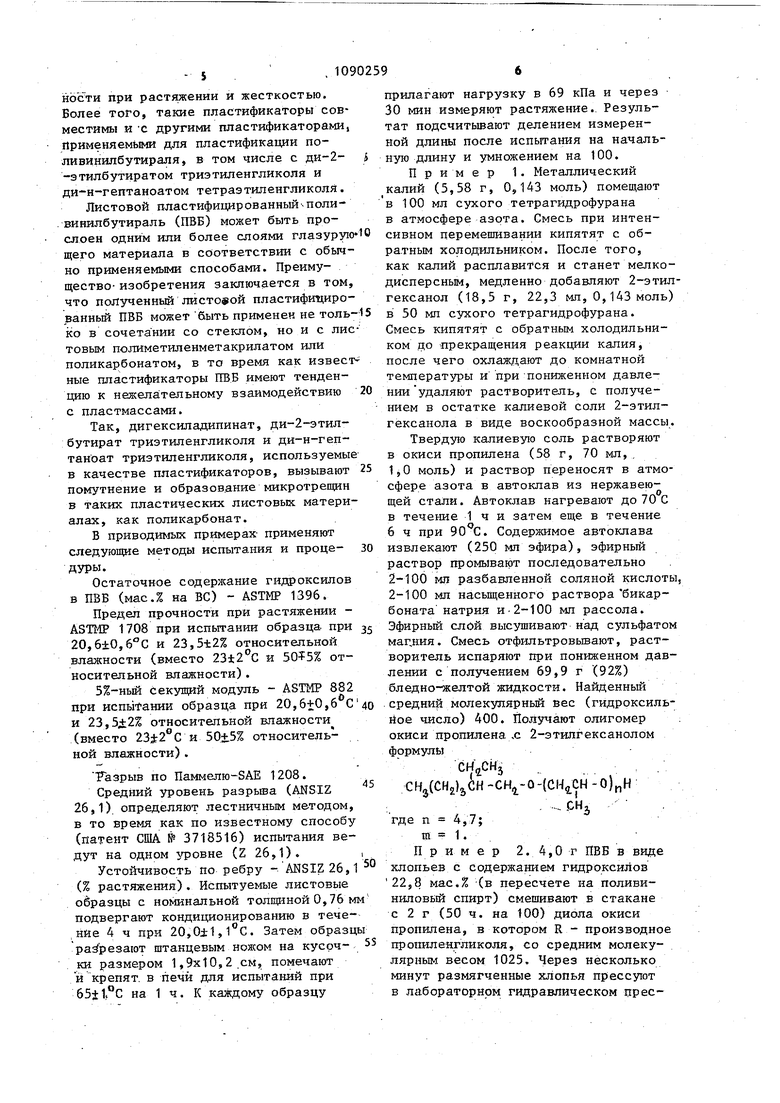

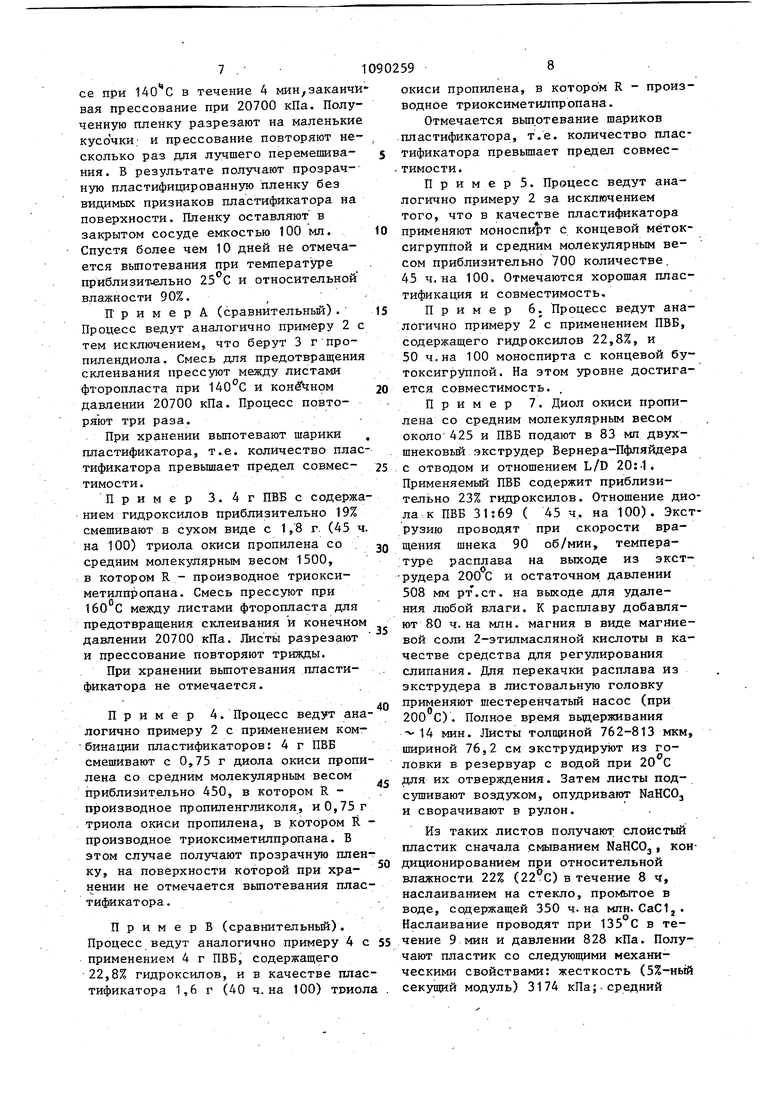

so fi Изобретение относится к пластичес ким массам, а именно к слоистым плас тификаторам, содержащим пластифициро ванньш поливинилбутираль. Известен слоистый материал, содер жащий слой из поливинилбутираля, пла тифицированного дйгептаноатом триэти ленгликоля l. Недостатком данного материала является низкая совместимость пластифи цированного поливинилбутираля со сло ми из поликарбоната. Наиболее близким к предлагаемому По технической сущности и достиг1емо му результату является триплексный материал, содержащий слои из минерал ного стекла, полиметилметакрилата или поликарбоната и слои на основе полшвинилбутираля, пластифицированного ди-2-этилбутиратом триэтиленгликоля. Содержание гидроксильных групп в поливинилбутирале составляет 19-27,2 мас,% (в пересчете на пол виниловый спирт) С 21. . Недостатками известного материала являются сильное помутнение и способ ность к образованию(микротрещин и ра трескиванию. Цель изобретения - предотвращение потускнения слоистого материала. Указанная цель достигается тем, что слоистый материал, содержащий слои из минерального стекла, полиметилметакрилата или поликарбоната и слои из поливинилбутираля с 1927,2 мае.% в пересчете на поливиниловый спирт гидроксильных групп с пластификатором, в качестве пластификатора содержит 19-65 вес.ч. на 100 вес.ч. поливинилбутираля олигоме ра окиси пропилена формулы Rfo-CCHj -СН-0) пН m где R - С,,-С,,,-алкип, циклогексил, бензил, фенил, бутоксиэтил или тетрагидрофурил; п 4,7-9,2; m 1-3. . Изобретение предусматривает получение слоистых структур, имеющих по меньшей мере один слой глазурующего материала и слой пластифицированного поливинилбутираля с содержанием гидроксильных групп 19-27,2 мас.% (в пересчете на поливиниловый спирт) в смеси с 19-65 вес.ч. на 100 вес.ч. смолы на основе по меньшей мере одного олигомера окиси пропилена формулы (CH2-CH-0)nl m CHj Изобретение основано на взаимодействии олигомеров окиси пропилена и 2-этш1гексанола со слоистыми пластинками из поливинилбутираля. Композиции имеют общую формулу СНгСНз СНз(СН2)з-СН-СН2-0-(СН2СН-о)пН . Такие композиции могут быть получены образованием сначала калиевой соли 2-зтилгексанола в результате реакции спирта с металлическим калием в соответствующем растворителе, например в тетрагидрофуране, в инертной атмосфере, например в атмосфере азота. Реакцию целесообразно проводить при повьппенной температуре, предпочтительно при температуре кипения растворителя. Первоначально металлический калий подают в растворитель при интенсивном перемешивании, затем прибавляют спирт в дополнительном количестве раст)зорвтеля после того, как металл расплавится и перейдет в мелкодисперсное состояние. Полученную смесь нагревают до кипения с обратным, холодильником до прекращения реакции калия, после чего охлаждают до комнатной температуры. Раств.оритель удаляют при пониженном-давлении с получением целевой калиевой соли в виде воскообразного остатка. Калиевая соль 2-этилгексанола может быть непосредственно введена в с окисью пропилена при умеренной высокой температуре 50-100 С с полу 1ением олигомера. Полученный продукт может быть очищёи промьтанием разбавленной соляной кислотой насьш1енным раствором бикарбоната натрия и рассолом. Конечный продукт при комнатной тейпературе представляет собой бесцветную до слабо-иселтой окрас- ки жидкость. Известные олигомеры окиси пропилена могут быть использованы в качестве пластификаторов поливинилбутираля. применАемого для изготовления слоистых пластиков с глазурующим материа лом. Средний молекулярный вес олигомеров окиси пропилена находится в пределах приблизительно 300-2500. Олиго меры с молекулярным весом ниже 300 проявляют чрезмерную летучесть, в то время как повышение молекулярного веса олигомеров свьппе 2500 приводит к их несовместимости. Олигомеры окиси пропилена вводят в качестве пластификаторов в поливи- нилбутираль, применяя обычную технику добавления пластификатора. Поли винилбутираль и пластификатор приме- няют в количествах, обеспечивающих совместимость смеси, причем количество пластификатора, которое может быть добавлено в поливинилбутираль, изменяется в соответствии с конечным содержанием гидроксилов в поливинилбутирале, а также с конкретным харак тером применяемого олигомера. Как правило, менее чем 10 ч. гшастифика- тора на 10 ч. поливинилбутираля не обеспечивает достаточного пластифицирующего эффекта, в то время как концентрация его свьппе 70 ч. на 100 ч. приводит к недостаточной структзфной однородности материала. В пределах этого интервала концентрация пластификатора определяется концентрацией, при которой данное соединение несовместимо с поливинилбутиралем. Несовместимость пластификатора может проявиться в помутнении листового поливинилбутираля, особенно в случае высокомолекулярных пластификаторов, которое приводит к уменьшенной клейкости плёнки. Несовместимость может также проявиться в виде выпотевшего пластификатора на поверх ности готовой пленки. Максимальная концентрация совместимости пластификатора на .100 вес.ч. йоливинилбутираля может быть определена исходя из указаний, которые применимы к олигомерам с узким распределением по модекулярно му. весу, т.е. к олигомерам, у которых отношение весового усредненного молекулярного веса к числовому усредненному молекулярному весу меньше приблизительно 1,2.Если пластификатор основан на триоле, т.е. m 3, максимальная кон центрация при комнатной температуре 594 и относительной влажности менее 90% может быть определена следующим обра зом. При содержании гидроксилов в поливинилбутирале меньшем или равном 22 максимальная концентрация равна 275 - 10Х - - ; при содержании гидроксилов в поливинилбутирале большем или равном 22 максимальная концентрация равна - 243 - 4Х Чв- I где X - содержание гидроксилов в поливинилбутирале в мас.% (в пересчете на вийиловый спирт) в который вводят пластификатор;Y - средний молекулярный вес олигомера. В случае, когда пластификатор основан на диоле, т.е. m 2 и R - радикал пропиленгликоля, максимальная концентрация совместимости равна 420 - 10Х - (-у) , где X и Y имеют указанные значения. Максимальная концентрация совместимости для олигомеров окиси пропилена, полученных на основе моноспирг тов, т.е когда m 1, изменяется в зависимости от конфигзфации и числа С-атомов в R-радикале олигомера. Дпя вычисления максимальной концентрации совместимости пластификатора характерно следующее: R Максимальная концентрация, совместимости 485-1 ОХ-(-I-) 44 0-1 ОХ-(-|-) 430-10Х-(|) Этилгексил о 420-10Х-(|) Тридецил о I Указанные концентрации соотвьтстун)т максимальным концентрациям сорестимости в пределах 5 ч. на 10Q. Олигомеры окиси пропилена по изобетению проявляют исключительную пласифицирующую способность по отношению поливинилбутиралю. Предлагаемые оставы совместимы с поливинилбутиалем с широким спектром содержания идроксилов и обеспечивают листование хорошей пространственной устойивостью, высокими -пределом прочности при растяжении и жесткостью. Более того, такие пластификаторы совместимы и -с другими пластификаторами, применяемыми для пластификации поливинилбутираля, в том числе с ди-2-этилбутиратом триэтнленгликоля и ди н-гептаноатом тетраэтиленгликоля. Листовой пластифицированный-поли. винилбутираль (ПВБ) может быть прослоен одним или более слоями глазурую щего материала в соответствии с обычно применяемыми способами. Преимущество- изобретения заключается в том, что полученный листовой плacтифш иpoванный ПВБ можетбыть применен не толь-

ко в сочетании со сте1шом, но и с листовым полиметиленметакрилатом или поликарбонатом, в то время как извест ные пластификаторы ПВБ имеют тенденцию к нежела:тельному взаимодействию 20 с пластмассами.

Так, дигексиладипинат, ди-2-этилбутират триэтиленгликоля и ди-н-гептаноат триэтиленгликоля, используемые в качестве пластификаторов, вызывают 25 помутнение и образование микротрещин в таких пластических листовых материалах, как поликарбонат.

В приводимых примерах- применяют следующие методы испытания и проце- 30

дуры.

Остаточное содержание гидооксилов в ПВБ (мас.% на ВС) - ASTMP 1396.

Предел прочности при растяжении ASTIiP 1708 при испытании образца при 35 20,6±0,6°С и 23,5t2% относительной влажности (вместо и относительной влажности).

5%-ньш секущий модуль - ASTMP 882 при испытании образца при 20,6+0,6 С И 23,5+2% относительной влажности (вместо и 50±5% относительной влажности). Разрыв по Паммелю-SAE 1208. Средний уровень разрьюа (ANSIZ 26,1). определяют лестничным методом, в то время как по известному способу (патент США № 3718516) испытания ведут на одном уровне (Z 26,1). Устойчивость по ребру - AHSIZ26,1 (% растяжения). Испытуемые листовые образцы с номинальной толщиной 0,76 м подвергают кондиционированию в тече нйе 4 ч при 20,0±1,. Затем образц ра резают штанцевым ножом на кусрчки размером 1,9x10,2.см, помечают и крепят, в печи для испытаний при 65i на 1 ч. К каждому образцу

Смесь кипятят с обратным холодильником до прекращения реакции калия, после чего охлаждают до комнатной температуры и при-пониженном давленииудаляют растворитель, с полз чением в остатке калиевой соли 2-этилгексанола в виде воскообразной массы

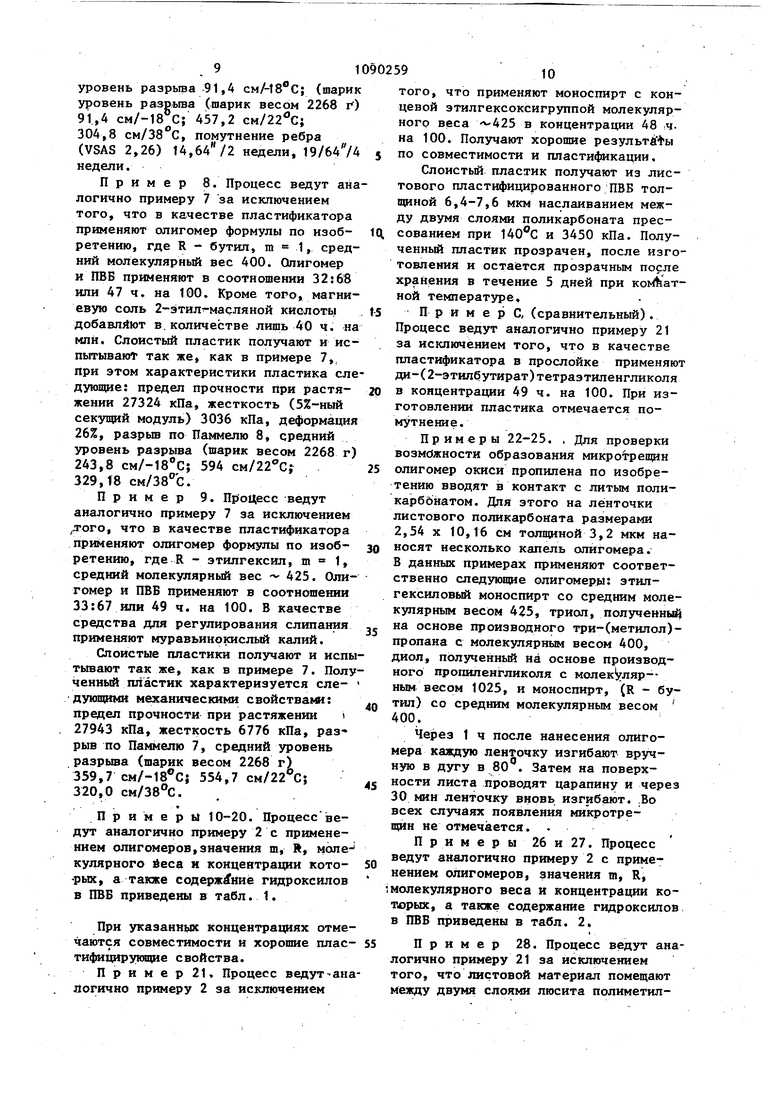

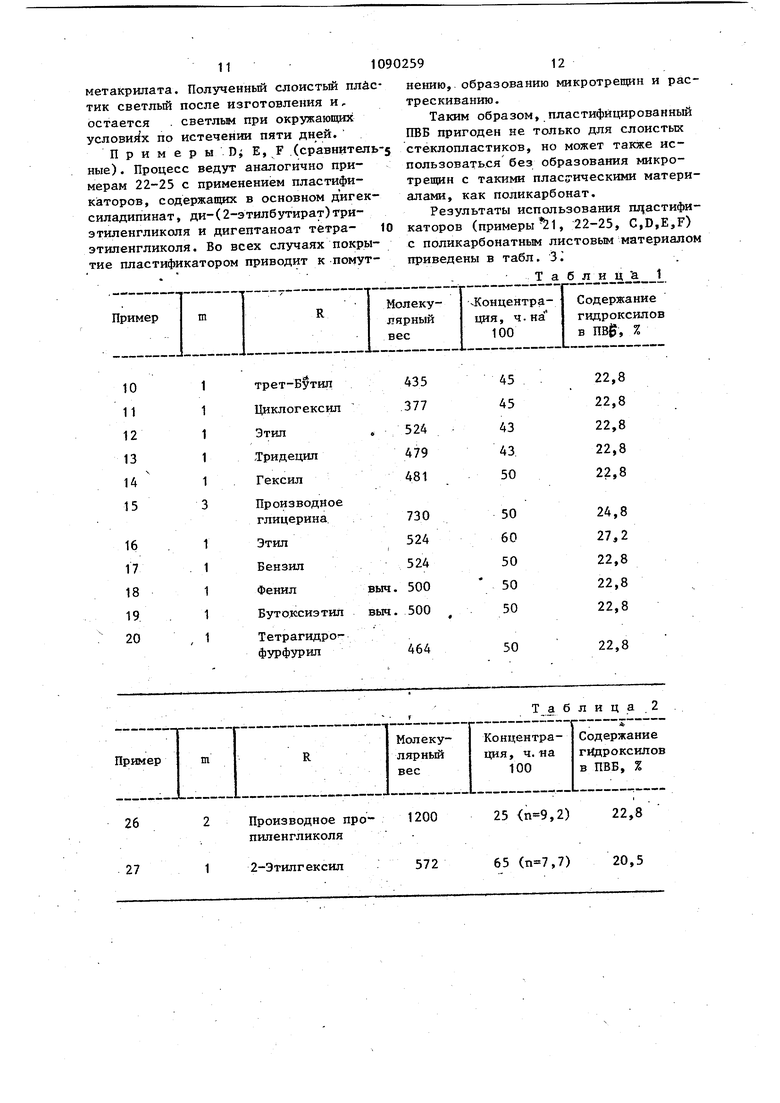

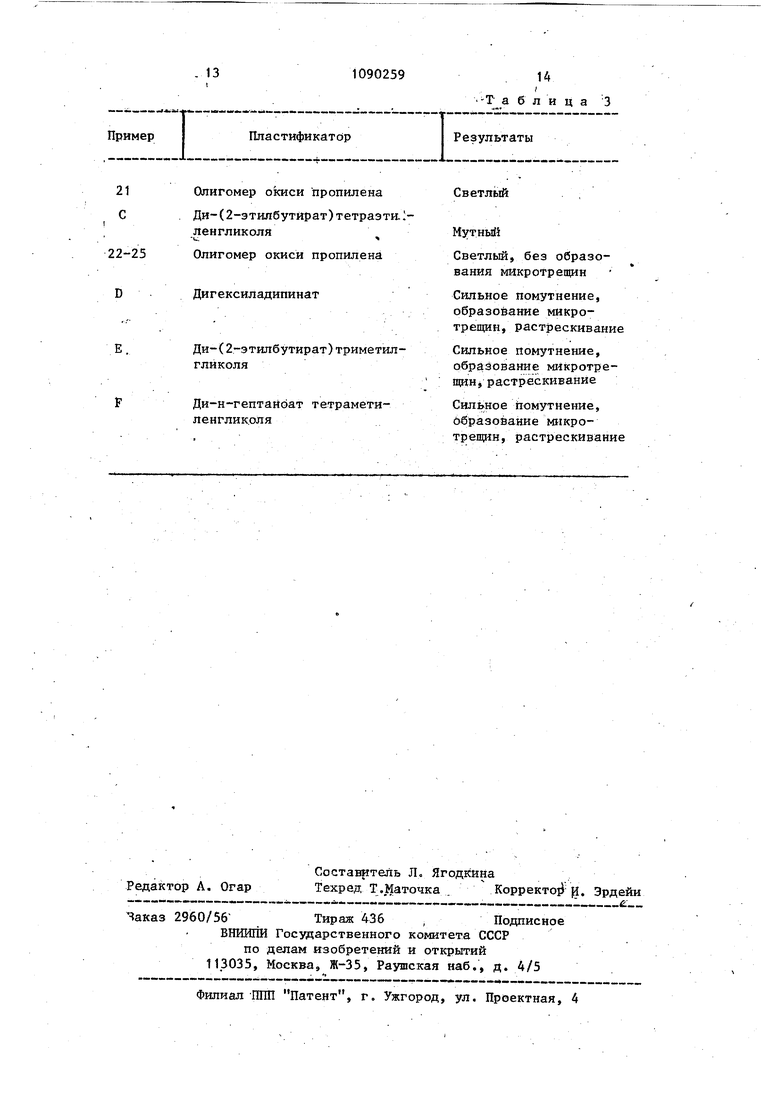

Твердую калиевую соль растворяют в окиси пропилена (58 г, 70 мл,, IjO моль) и раствор переносят в атмосфере азота в автоклав из нержавеющей стали. Автоклав нагревают до 70 С в течение 1 ч и затем еще в течение 6 ч при 90 С. Содержимое автоклава извлекают (250 мя эфира), эфирньш раствор промывают последовательно 2-100 мл разбавленной соляной кислоты 2-100 мл насьщенного растворабикарбоната натрия и-2-100 мл рассола. Эфирный слой высушивают над сульфатом магния. Смесь отфильтровьтают, растворитель испаряют при пониженном давлении с получением 69,9 г (92%) бледно-желтой жидкости. Найденный прилагают нагрузку в 69 кПа и через 30 мин измеряют растяжение.. Результат подсчитьюают делением измеренной длины после испытания на начальную длину и умножением на 100. Пример 1. Металлический калий (5,58 г, 0,143 моль) помещают в 100 мл сухого тетрагидрофурана в атмосфере азота. Смесь при интенсивном перемешивании кипятят с обратным холодильником. После того, как калий расплавится и станет мелкодисперсным, медленно добавляют 2-этилгексанол (18,5 г, 22,3 мл. О,143 моль) в 50 мп сухого тетрагидрофурана. средний молекулярньй вес (гидроксильйоа число) 400. Получают олигомер окиси пропилена ,с 2-этилгексанолом формулы CHqiCHj CHjCCHgljCH-CH,j -0-{CH CH-0) где п 4,7; ffl 1. Пример 2. 4,0 г ПВБ в виде хлопьев с содержанием гидроксилов 22,8 мас.% (в пересчете на поливиниловый спирт) смешивают в стакане с 2 г (50 ч. на 100) диола окиси пропилена, в котором R - производное пропилеягликоля, со средним молекулярным весом 1025. Через несколько минут размягченные хлопья прессуют в лабораторном гидравлическом прессе при 140С в течение 4 мин,заканч вая прессование при 20700 кПа. Полу ченную пленку разрезают на маленьки кусочки, и прессование повторяют не сколько раз для лучшего пёремешиваНИН. В результате прозрачную пластифицированную пленку без видимых признаков пластификатора на поверхности. Пленку оставляют в закрытом сосуде емкостью 100 мл. Спустя более чем 10 дней не отмечается выпотевания при температуре приблизит-ельно и относительной влажности 90%. П р и м е р А (сравнительньй) . Процесс ведут аналогично примеру 2 тем исключением, что берут 3 г пропилендиола. Смесь для предотвращени склеивания прессуют между листами фторопласта при и конечном давлении 20700 кПа. Процесс повторяют три раза. При хранении выпотевают шарики пластификатора, т.е. количество плас тификатора превьшает предел совместимости. Пример 3. 4г ПВБ с содерж нием гидроксилов приблизительно 19% смешивают в сухом виде с 1,8 г. (45 ч на 100) триола окиси пропилена со . средним молекулярным весом 1500, в котором R - производное триоксиметилпропана. Смесь прессуют при 160 С между листами фторопласта для предотвращения склеивания и конечном давлении 20700 кПа. Листы разрезают и прессование повторяют трижды. При хранении вьшотевания пластификатора не отмечается. Пример 4. Процесс ведут ана логично примеру 2 с применением комбинации пластификаторов: 4 г ПВБ смешивают с 0,75 г диола окиси пропи лена со средним молекулярным весом приблизительно 450, в котором R производное пропиленгликоля, и 0,75 г триола окиси пропилена, в котором В. производное триоксиметилпропана. В этом случае получают прозрачную плен ку, на поверхности которой при хранении не отмечается вьшотевания плас тификатора. П р и м е р В (сравнительньй). Процесс ведут аналогично примеру 4 применением 4 г ПВБ, содержащего 22,8% гидроксилов, и в качестве плас тификатора 1,6 г (40 ч. на 100) триол окиси пропилена, в котором R - производное триоксиметилпр опана. Отмечается вьшотевание шариков пластификатора, т.е. количество пластификатора преБьш1ает предел совместимости. Пример 5. Процесс ведут аналогично примеру 2 за исключением того, что в качестве пластификатора применяют моноспи т с концевой мётоксигруппой и средним молекулярным весом приблизительно 700 количестве. 45 ч. на 100. Отмечаются хорошая пластификация и совместимость. Пример 6. Процесс ведут аналогично примеру 2 с применением ПВБ, содержащего гидроксилов 22,8%, и 50 ч.на 100 моноспирта с концевой бутоксигруппой. На этом уровне достигается совместимость. Пример 7. Диол окиси пропилена со средним молекулярным весом около 425 и ПВБ подают в 83 мл двухшнековьй экструдер Вернера-Пфляйдера с отводом и отношением L/D 20:1. Применяемьй ПВБ содержит приблизительно 23% гидроксилов. Отношение диола к ПВБ 31:69 ( 45 ч, на 100). Экструзию проводят при скорости вращения шнека 90 об/мин, температуре расплава на выходе из экструдера 200 С и остаточном давлении 508 мм рт.ст. на выходе для удаления любой влаги. К расплаву добавляют 80 ч. на млн, магния в виде магниевой соли 2-этш1масляной кислоты в качестве средства для регулирования слипания. Для перекачки расплава из экструдера в листовальную головку применяют шестеренчатый насос (при 200 С). Полное время выдерживания мин. Листы толщиной 762-813 мкм, шириной 76,2 см экструдируют из головки в резервуар с водой при 20с для их отверждения. Затем листы подсушивают воздухом, опудривают NaHCO и сворачивают в рулон. Из таких листов получают слоистый пластик сначала c a шaниeм NaHCO , кониционированием при относительной влажности 22% (22с) в течение 8 ч, наслаиванием на стекло, npoN&rroe в воде, содержащей 350 ч. на млн. CaC1j . Наслаивание проводят при 135°С в теение 9 мин и давлении 8 28 кПа. Полуают пластик со следующими механиескими свойствами: жесткость (5%-ньй секущий модуль) 3174 кПа;-средний уровень разрыва 91,4 см/Чб С; (шарик уровень разрьгаа (шарик весом 2268 г) 91,Л СМ/-18 С; 457,2 см/22 С; 304,8 см/38 с, помутнение ребра (VSAS 2,26) 14, недели, 19/64 /4 недели. Пример 8. Процесс ведут ана логично примеру 7 за исключением того, что в качестве пластификатора применяют олигомер формулы по изобретению, где R - бутил, т 1, средний молекулярньА вес 400. Олигомер и ПВБ применяют в соотношении 32:68 или 47 ч. на 100. Кроме того, магниевую соль 2-этиЛ-масляной кислоты добавлйют в.количестве лишь 40 ч. на млн. Слоистый пластик получают и испытывают так же, как в примере 7,, при этом характеристики пластика сле дующие: предел прочности при растяжении 27324 кПа, жесткость (5%-ный секущий модуль) 3036 кПа, деформация 26%, разрыв по Паммелю 8, средний уровень разрыва (шарик весом 2268 г) 243,8 см/-18 С; 594 см/22 С; 329,18 см/38с. Пример 9. Процесс ведут аналогично примеру 7 за исключением ,.того, что в качестве пластификатора применяют олигомер формулы по изобретению, где R - этилгексил, го 1, средний молекулярный вес - 425. Олигомер и ПВБ применяют в соотношении 33:67 или 49 ч. на 100. В качестве средства для регулирования слипания применяют муравьинокислый калий. Слоистые пластики получают и испы тывают так же, как в примере 7. Полу ченный пластик характеризуется еледующими механическими свойстваьм: предел прочности при растяжении i 27943 кПа, жесткость 6776 кПа, раз рыв по Паммелю 7, средний уровень разрыва (шарик весом 2268 г) 359,7 см/-18 С; 554,7 см/22 С; 320,0 см/38°С. Примеры 10-20. Процессведут аналогично примеру 2 с применением олигомеров,значения ш, R, loлe кулярного йеса и концентрации которых, а также содержание гидроксилов в ПВБ приведены в табл. 1. При указанных концентрациях отме чаются совместимости и хорошие плас тифицируяяцие свойства. П р и м е р 21. Процесс ведут-ан логично примеру 2 за исключением того, что применяют моноспирт с концевой этилгексоксигруппой молекулярного веса в концентрации 48 чна 100. Получают хорошие результаИ по совместимости и пластификации. Слоистьй пластик получают из листового пластифицированного ПВБ толщиной 6,4-7,6 мкм наслаиванием межДУ двумя слоями поликарбоната прессованием при и 3450 кПа. Полученный пластик прозрачен, после изготовления и останется прозрачным после хранения в течение 5 дней при KoiAaTной тe шepaтype, Примере, (сравнительный). Процесс ведут аналогично примеру 21 за исключением того, что в качестве пластификатора в прослойке применяют ди-(2-этилбутират)тетраэтиленгликоля в концентрации 49 ч. на 100. При изготовлении пластика отмечается помутнение. Примеры 22-25. , Для проверки возможности образования микротрещин олигомер окиси пропилена по изобретению вводят в контакт с литым поликарбьнатом. Для этого на ленточки листового поликарбоната размерами 2,54 X 10,16 см толщиной 3,2 мкм наносят несколько капель олигомера. В данных примерах применяют соответственно следзгющие олигомеру: этилгексиловый моноспирт со средним молекулярным весом 425, триол, полученный на основе производного три-(метш1ол)пропана с молекулярным весом 400, диол, полученный на основе производного прошшенгликоля с молек ляр-ным весом 1025, и моноспирт, (R - бутил) со средним молекулярным весом 400. 1 ч после нанесения олигомера каждую ленточку изгибают вручную в дугу в 80. Затем на поверхности листа проводят царапину и через 30 мин ленточку вновь изгибают. .Во всех случаях появления микротрещин не отмечается. . П р и м е р ы 26 и 27. Процесс ведут аналогично примеру 2 с применением олигомеров, значения т, R, молекулярного веса и концентрации коТЛ1РЫХ, а также содержание гидроксилов в ПВБ приведены в табл. 2. Пример 28. Процесс ведут аналогично примеру 21 за исключением того, что листовой материал помещают между двумя слоями люсита полиметилметакрилата. Полученный слоистый плистик светлый после изготовления и, остается . светльм при окружающих условиях по истечении пяти дней. П р и м е р ы Di Е, F (сравнитель-5 ные). Процесс ведут аналогично примерам 22-25 с применением пластификаторов, содержащих в основном д игексиладипинат, ди-(2-этилбутират)триэтиленгликоля и дигептаноат тетра- 10 этиленгликоля. Во всех случаях покрытие пластификатором приводит к помутнению, образованию микротрещин и растрескиванию. Таким образом, пластифицированный ПВБ пригоден не только для слоистых стеклопластиков, но может также использоваться без образования микротрещин с такими плас ическими материалами, как поликарбонат, Результаты использования ш астификаторов (примеры 1, 22-25, C,D,E,F) с поликарбонатным листовым материалом приведены в табл. 3 Т а б л и ц а 1

.13

Пластификатор

Пример

1090259

14

/

-Т а б л и ц а 3

Результаты

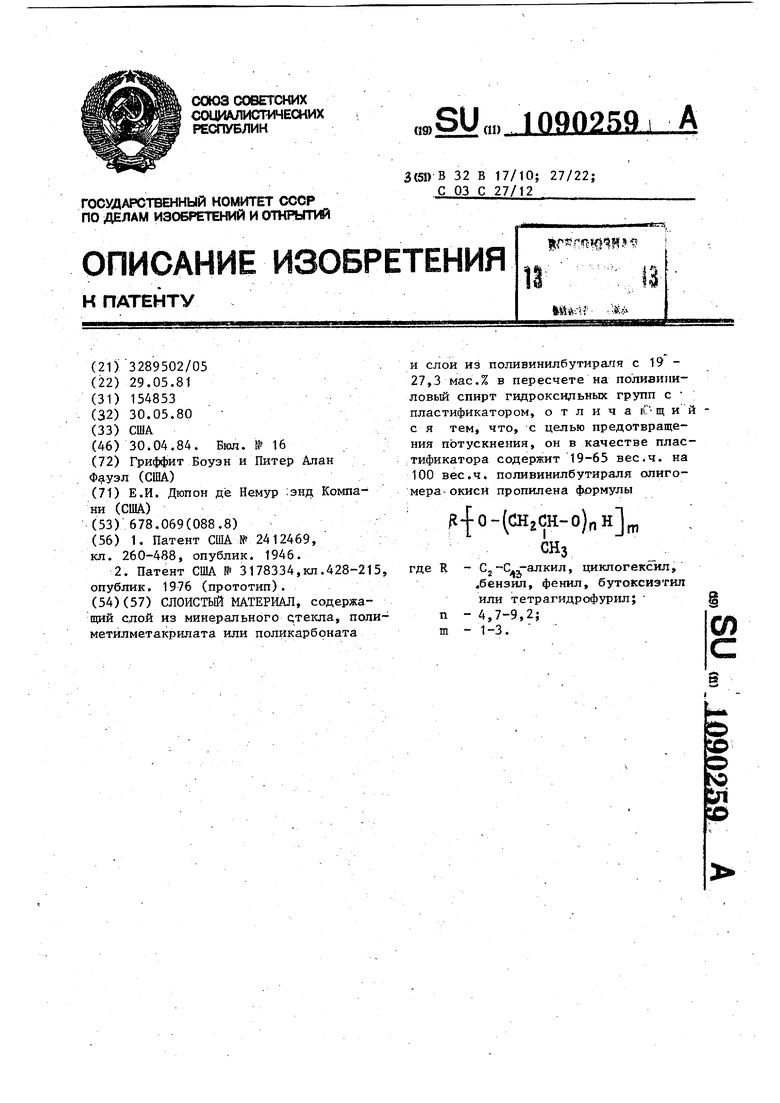

СЛОИСТЫЙ МАТЕРИАЛ, содержащий слой из минерального с;те1ша, полиметилметакрилата или поликарбоната 1С«Ш Л Н ..;« и слои из поливинилбутираля с 19 27,3 мае.% в пересчете на поливиниловый спирт гидроксидьных групп с ; пластификаторам, о т л и ч а iC-щ и и с я тем, что, с целью предотвращения потускнения, он в качестве плас;Тификатора содержит 19-65 вес.ч. на 100 вес.ч. поливинилбутираля олигомера-окиси пропилена формулы (сн2сн-о)пн СНз где R - Cj-С.,-алкил, циклогексил, «бензил, фенил, бутоксиэтнл или тетрагидрофурил; g п - 4,7-9,2; ся с m - 1-3.

21

Олигомер окиси пропилена Ди- (2-этилбутИрат) тетраэти..

С

ленгликоля

2-25

Олигомер окиси пропилена

Дигексиладипинат D

Ди-(2-этилбутират)триметилгликоля

Ди-н-гептай6ат тетраметиленглик.оля

Светльй

MyTHbifi

Светлый, без образования микротрещин

Сильное помутнение, образование микротрещин, растрескивание

Сильное помутнение, образование мИкротрещин j растрескивание

Сильное йомутнение, ббразование микротрещнн, растрескивание

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГРАФИЧЕСКАЯ СИСТЕМА С КОНФИГУРИРУЕМЫМИ КЭШАМИ | 2007 |

|

RU2412469C2 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Гальванический элемент с двумя жидкостями | 1925 |

|

SU1946A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3178334,кл.428-215, опублик | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1984-04-30—Публикация

1981-05-29—Подача