Изобретение относится к определенным полиоксиметиленовым смесям, которые отличаются тем, что имеют меньшую усадку при формовании, а также полезную сумму физических свойств.

Известны полиоксиметиленовые композиции, имеющие необыкновенную ударную прочность. Эти композиции состоят в основном из мас.%: a) 5-15 по крайней мере, одного термопластичного полиуретана, имеющего температуру стеклования ниже 0оС, и б) 85-95 по крайней мере одного полиоксиметиленового полимера, имеющего мол. вес от 20000 до 100000. Приведенное процентное соотношение основано только на общем количестве компонентов (а) и (б). Термопластичный полиуретан диспергирован в полиоксиметиленовом полимере в виде дискретных частиц. Композиция имеет ударную вязкость по Gardner более 9 Дж.

Ближайшим прототипом из числа известных технических решений является композиция, которая состоит в основном из (а) более чем 15 мас.% и не более 40 мас.% по крайней мере одного термопластичного полиуретана, имеющего температуру стеклования ниже -15оС, и (б) не менее 60 мас.% и менее 85 мас.% по крайней мере одного полиоксиметиленового полимера, имеющего мол. вес от 20000 до 100000. Приведенное процентное соотношение основано только на общем количестве компонентов (а) и (б). Термопластичный полиуретан диспергирован в полиоксиметиленовом полимере в виде отдельной фазы со средним размером включений не более 0,9 мк. Композиция имеет прочность образца с надрезом по Izad более 375 Дж/моль.

Полиоксиметиленовые композиции, раскрытые в этих двух ссылках, это композиции такого типа, которые могут быть улучшены изобретением и могут дать в результате полиоксиметиленовые смеси с улучшенными характеристиками, пониженной усадкой при формовании и полезным балансом физических свойств.

Цель изобретения - уменьшение усадки при формовании.

Поставленная цель достигается тем, что полимерная композиция, содержащая полиоксиметилен и термопластичный полиуретан, дополнительно содержит аморфный термопластичный полимер, выбранный из группы, содержащей стиролакрилонитрильный сополимер, стиролакрилонитрильный сополимер, модифицированный каучуком, поликарбонат, полиамид, полиарилат, полифениленоксид, полифениленовый эфир, полистирол, имидопроизводное полиакрилата, сополимер стирола, акрилонитрила и малеинового ангидрида, сополимер стирола с акрилатом, полисульфон и их смеси, при следующем соотношении компонентов, мас.%:

Полиоксиметилен 40-98

Термопластичный полиуретан 1-40

Аморфный термопластичный

полимер 1-59

Композиция может дополнительно содержать целевую добавку, выбранную из группы, содержащей стабилизатор, антиоксидант, пигмент, краситель, наполнитель и их смеси.

Композицию готовят смешением компонентов.

Изобретение относится к определенным полиоксиметиленовым смесям, содержащим термопластичный полиуретан, которые позволяют улучшать усадку при формовании и характеризуются наличием полезного баланса физических свойств таких, как жесткость, растяжимость и ударная вязкость.

Композиции полиоксиметилена (термопластичного полиуретана благодаря своим превосходны физическим свойствам полезны в качестве инженерных смол. В некоторых случаях желательно уменьшение степени усадки при формовании, что и наблюдается для композиций полиоксиметилен/термопластичный полиуретан. Низкая усадка формования особенно желательна для отливаемых под давлением смол таких, как композиции полиоксиметилена/термопластичного полиуретана, так как это позволяет более точно вырезать формы, в которых используется смола. Как правило, чем меньшую усадку претерпевает полимерная смола в процессе формования, тем меньше вероятность, что окончательно отлитое изделие будет испытывать деформации.

Установлено, что усадка в процессе формования композиции полиоксиметилена/термопластичного полиуретана может быть значительно уменьшена без значительного ущерба хорошему балансу физических свойств таких, как жесткость, растяжимость и ударная вязкость, присущих композиции полиоксиметилена/термопластичного полиуретана и по крайней мере одного аморфного термопластичного полимера, составляющих тройную смесь. Найдено также, что усадка при формовании самого полиоксиметилена может быть уменьшена добавкой к нему определенных аморфных термопластичных полимеров.

Тройные смеси по изобретению демонстрируют усадку формования более низкую по сравнению с усадкой композиции полиоксиметилена/термопластичного полиуретана. Усадку формования, измеренную описанным здесь методом, считают отличной, если она равна 1,0 или ниже. Смеси по изобретению характеризуются в среднем такой усадкой. Кроме того, когда усадку при формовании композиции полиоксиметилена/термопластичного полиуретана уменьшают смешением по крайней мере с одним аморфным термопластичным полимером, результирующая смесь также сохраняет полезный баланс физических свойств таких, как жесткость, растяжимость и ударная вязкость, что присуще самой композиции полиоксиметилена/термопластичного полиуретана.

Под термином "полезный" баланс свойств понимают, что в среднем физические свойства тройной смеси такие, как измеренный модуль изгиба, растяжимость и ударная вязкость незначительно меньше соответствующих величин для композиции полиоксиметилена/термопластичного полиуретана в отсутствие аморфного термопластичного полимера. Это означает, что суммарный баланс указанных свойств как правило специалисты считают по крайней мере "приемлемым" для соответствующих изделий.

Примером тройной смеси с "приемлемым" балансом свойств является смесь, имеющая усадку при формовании около 1,5-2,5%, модуль изгиба около 7030-14060 кг/см2, растяжимость при 2''/мин около 5-15% и прочность, измеренную по Izod, около 0,6-1,2 (фут-фунт)/дюйм. Описанные выше свойства измеряли по описанным ниже методикам.

Примером смеси с "хорошим" набором свойств является смесь, имеющая усадку при формовании около 1,0-1,5% , модуль изгиба около 14060-21090 кг/см2, растяжимость при 2 ''/мин около 15-20% и прочность, измеренную по Izod, около 1,2-2,0 (фут-фунт)/дюйм.

Примером смеси, имеющей "отличный" баланс свойств, является смесь, имеющая усадку при формовании около 1% или менее, модуль изгиба около 21090 кг/см2 или выше, растяжимость при 2 ''/мин около 20% или выше и ударную вязкость, измеренную по Gardner, около 2,0 (фут-фунт)/дюйм или выше. Предлагаемые смеси характеризуются уровнем усадки при формовании близким или выше "отличного" и обладают по крайней мере "приемлемым" уровнем остальных свойств. Отмечается, что приведенные выше свойства как раз имеют в виду при характеристике полезности полимерной смолы. Рассмотренные выше примеры смол, названных "приемлемыми", "хорошими" и "отличными", являются только примерами и не означают, что не существует других средств для определения полезности полимерной смолы, когда в смолу добавляют по крайней мере один аморфный термопластичный полимер. Признается также, что дополнительные или альтернативные свойства могут быть важными во многих случаях.

Известно, что улучшить свойства полиоксиметиленовой смеси путем смешения полиоксиметилена с другим аморфным термопластичным полимером трудно. Высокий уровень кристалличности, наряду с чувствительностью к химическому разрушению, низкой полярностью и трудностью проведения химических реакций в расплаве, сделали полиоксиметилен одним из наименее полезных пластичных основных полимеров для смешения с другими термопластичными смолами. Несмотря на известные трудности смешение полиоксиметилена с другими полимерами, обнаружено, что полиоксиметилен при смешении с термопластичным полиуретаном (и даже в некоторых случаях в отсутствии термопластичного полиуретанового компонента) и по крайней мере с одним аморфным термопластичным полимером, демонстрирует пониженную усадку при формовании, которая в среднем ниже, чем у самого полиоксиметилена и ниже, чем у композиции полиоксиметилена/полиуретана. Кроме того, получаемая тройная смесь сохраняет "полезный" баланс свойств.

Смеси по изобретению состоят из, мас.%: a) 40-98 полиоксиметилена; б) 1-40 термопластичного полиуретана и в) 1-59 по крайней мере одного аморфного термопластика.

Указанное весовое содержание основывается на общем весе компонентов (а), (б) и (в). Предпочтительны смеси, состоящие, в основном, из 45-90 мас. % компонента (а)-полиоксиметилена, 5-30 мас.% компонента (б) - термопластичного полиуретана и 5-50 мас.% компонента (в) по крайней мере одного термопластичного аморфного полимера. Наиболее предпочтительны смеси, состоящие в основном из 50-90 мас.% компонента (а) - полиоксиметилена, 5-20 мас.% компонента (б) - термопластичного полиуретана и 5-45 мас.% компонента (в) - по крайней мере одного аморфного термопластичного полимера. Установлено также, что усадку при формовании самого полиоксиметилена уменьшают добавлением к нему по крайней мере одного аморфного термопластичного полимера, который выбирают из группы, содержащей сополимеры стирола и акрилонитрила, акрилонитрилбутадиенстирольные смолы, акрилонитрилэтиленпропиленстирольные смолы и поликарбонаты, причем результирующая смесь содержит 50-95 мас.% полиоксиметилена и 5-50 мас.% аморфного термопластичного полимера.

1. Компонент (а) - полиоксиметилен. Компонент (а) - полиоксиметилен включает гомополимеры формальдегида или циклических олигомеров формальдегида, концевые группы которых завершаются сложноэфирными или эфирными фрагментами, и сополимеров формальдегида или циклических олигомеров, что дает оксиалкиленовые группы по крайней мере с двумя соседними атомами углерода в основной цепи. Концевыми группами сополимеров могут быть гидроксилы или сложноэфирные и эфирные группы.

Полиоксиметилены, используемые в смесях по изобретению, могут быть разветвленными или линейными и должны в основном иметь средний мол. вес от 10000 до 100000, предпочтительно от 20000 до 90000, наиболее предпочтительно от 25000 до 70000. Молекулярный вес можно измерять методом гель-проникающей хроматографии в м-крезоле при 160оС с использованием набора бимодальных колонок фирмы Du Pont PSM c номинальным размером пор 60 и 1000  . Хотя полиоксиметилены с большим или меньшим средним молекулярным весом можно использовать, в зависимости от требуемых физических и технологических характеристик, указанный выше средний молекулярный вес полиоксиметилена предпочтителен для обеспечения оптимальных условий хорошего смешения различных ингредиентов при сплавлении с полиоксиметиленовой смесью, обладающей наиболее желательной комбинацией физических свойств, формованных изделиях, изготовленных из таких смесей.

. Хотя полиоксиметилены с большим или меньшим средним молекулярным весом можно использовать, в зависимости от требуемых физических и технологических характеристик, указанный выше средний молекулярный вес полиоксиметилена предпочтителен для обеспечения оптимальных условий хорошего смешения различных ингредиентов при сплавлении с полиоксиметиленовой смесью, обладающей наиболее желательной комбинацией физических свойств, формованных изделиях, изготовленных из таких смесей.

В качестве альтернативы характеристике полиоксиметилена его среднему молекулярному весу можно использовать скорость течения его в расплаве. Полиоксиметилены, подходящие в смесях по изобретению, имеют скорость течения в расплаве [измеренную в соответствии с ASTM-D-1238, процедура А, условие С с диаметром капилляра 1,0 мм (0,0413 дюйма)] 0,1-40 г/10 мин. Предпочтительна скорость течения расплава полиоксиметилена, используемого в смесях по изобретению, от 0,5 до 35 г/10 мин. Наиболее предпочтительны линейные полиоксиметилены со скоростью течения расплава около 1-20 г/10 мин. Как показано выше, полиоксиметилен может быть как гомополимером, так и сополимером или их смесью. Сополимеры могут содержать один или более из сомономеров таких, которые обычно применяют для получения полиоксиметиленовых композиций. Обычно используемые сомономеры включают алкиленоксиды с 2-12 атомами углерода и примесные продукты их циклизации с формальдегидом. Количество сомономеров не должно быть более 20 мас.% предпочтительно не более 15 мас.% и наиболее предпочтительно около 2 мас.%. Наиболее предпочтительный сомономер - окись этилена. Обычно полиоксиметиленовый гомополимер предпочитают сополимеру, благодаря его жесткости и прочности. Предпочитаемые гомополимеры включают такой полиоксиметилен, концевые гидроксильные группы которого, вступая в химическую реакцию, образуют сложные и простые эфирные группы, предпочтительно ацетатные или метоксигруппы соответственно. Полиоксиметилен может также содержать примеси, добдавки и модификаторы, которые, как известно, добавляют к нему.

2. Компонент (б) - термопластический полиуретан. Компонент (б) - термопластичный полиуретан, подходящий для использования в смесях по изобретению, может быть выбран из имеющихся в наличии коммерческих продуктов или получен известным способом (например, Rubber Technology, 2-e изд. под ред. Maurice Morton (1973), глава 17, уретановые эластомеры, Д.А.Meyer, особенно, с. 453 - 6). Термопластичный полиуретан получают реакцией простого или сложного полиэфира с концевыми гидроксилами с диизоцианатами или, по выбору, реакцией таких компонентов с удлинителями цепи такими, как низкомолекулярные полиолы, преимущественно диолы, или с диаминами для образования карбамидных связей. Термопластичные полиуретаны в основном, состоят из гибких сегментов, например простых или сложных полиэфиров с концевыми гидроксилами, и жестких сегментов, обычно получаемых реакцией низкомолекулярных диолов и диизоцианатов. Хотя термопластичный полиуретан без жестких сегментов может быть применен, но наиболее полезным является полимер, содержащий и гибкие, и жесткие сегменты. В получении термопластичных полиуретанов, полезных в смесях по изобретению, полимерные материалы с гибкими сегментами, имеющие средний мол. вес 500, предпочтительнее от 550 до 5000 и наиболее предпочтительно от 1000 до 3000, такие, как дигидрированный полиэфир или полиалкеновый эфидриол, реагируют с органическим диизоцианатом в таком соотношении, что при этом получают преимущественно линейный полиуретановый полимер, хотя могут присутствовать и некоторые разветвления. Могут также включаться диольные удлинители цепей, имеющие молекулярный вес менее 250.

Молярное соотношение изоцианатов и гидроксилов в полимере предпочтительно от 0,95 до 1,08, более предпочтительно 0,95-1,05, наиболее предпочтительно 0,95-1,00. К тому же, монофункциональные изоцианаты или спирты могут быть использованы для контроля молекулярного веса полиуретана.

Подходящие полиэфиры с концевыми гидроксилами включают продукты полиэтерификации одного или более дигидроспиртов с одной или более дикарбоновыми кислотами. Подходящие полиэфиры с концевыми гидироксилами включают также поликарбонаты с концевыми гидроксилами. Подходящими дикарбоновыми кислотами являются адипиновая, янтарная, себациновая, пробковая, метиладипиновая, глутаровая, пимелиновая, азелаиновая тиодипропиновая, цитраконовая кислоты и их смеси, включая небольшие количества ароматических дикарбоновых кислот. Подходящими гидроспиртами являются этиленгликоль, 1,3-или 1,2-пропиленгликоль, 1,4-бутандиол, 1,3-бутандиол, 2-метилпентадиол-1,5, диэтиленгликоль, 1,5-пентадиол, 1,5-гександиол, 1,2-додекандиол и их смеси; кроме того, гидроксикарбоновые кислоты, лактоны и циклические карбонаты такие, как ε-капролактон и 3-гидроксимасляная кислота могут быть применены в получении полиэфиров. Предпочтительными полиэфирами являются поли(этиленадипинат), поли(1,4-бутиленадипинат), смеси этих адипинатов и поли ε -капролактона.

В качестве полиэфиров с концевыми гидроксилами могут быть использованы продукты конденсации одного или более из алкеноксидов с небольшим количеством одного или более соединений, имеющих активные водородсодержащие группы такие, как вода, этиленгликоль, 1,2- или 1,3-пропиленгликоль, 1,4-бутандиол, 1,5-пентандиол и их смеси. Подходящие продукты конденсации алкиленоксидов включают продукты конденсации этиленоксида, пропиленоксида и бутиленоксида и их смеси. Подходящие полиалкиленэфиры с концевыми гидроксилами могут быть также получены из тетрагидрофурана. Подходящие полиэфиры с концевыми гидроксилами могут содержать сомономеры, главным образом, как отдельные или блоксомономеры, эфиргликоли, полученные из окиси этилена, окиси 1,2-пропилена и/или тетрагидрофурана (ТГФ). Сополимер ТГФ-полиэфира с незначительным количеством 3-метил-ТГФ может быть также применен.

Предпочтительными полиэфирами являются поли(тетраметиленэфир)гликоль(РТМЕ С), поли(пропиленоксид)гликоль, сополимер пропиленоксида и этиленоксида и сополимер тетрагидрофурана и этиленоксида. Другими подходящими полимерными диолами являются первичные диолы, например полибутадиендиол.

Предпочтительными органическими изоцианатами являются 1,4-бутилендиизоцианат, 1,6-гексаметилендиизоцианат, циклопентен-1,3-диизоцианат,4,4'-дицикло- гексилметандиизоцианат, изофорондиизоцианат, циклогексен-1,4-диизоцианат, 2,4-толилендиизоцианат, 2,6-толилендиизоцианат, смесь изомеров 2,4- и 2,6-толилендиизоцианатов, 4,4'-метиленбис(фенилизоцианат), 2,2-дифенилпропан-4,4'-диизоцианат; п-фенилендиизоцианат, м-фенилендиизоцианат, фенилендиметилендиизоцианат, 1,4-нафтендиизоцианат,1,5-нафтендиизоцианат,4,4'-дифенилдиизоцианат, азобензен, 4,4'-диизоцианат, м- или п-тетраметоксилолдиизоцианат, 1-хлорбензол-2,4-диизоцианат, 4,4'-метиленбис(фенилизоцианат), 1,6-гексаметилендиизоцианат, и 4,4'-дициклогексилметандиизоцианат и 2,4-толилендиизоцианат.

Вторичные амидные связи, включая полученные из адипилхлорида и пиперазина, и вторичные карбомидные связи, включая полученные из бисхлороформиата РТМЕ G и/или бутандиола, могут быть представлены в полиуретанах.

Двухатомные спирты, подходящие для использования в качестве агентов, удлиняющих цепь, в получении термопластичных полиуретанов, включают те, которые имеют непрерывные углеродные цепи или прерванные связями с кислородом или серой, включая 1,2-этандиол, 1,2-пропандиол, изопропил-а-глицериловый эфир, 1,3-пропандиол, 1,3-бутандиол, 2,2-диметил-1,3-пропандиол, 2,2-диэтил-1,3-пропандиол, 2-этил-2-бутил-1,3-пропандиол, 2-метил-2,4-пентандиол, 2,2,4-триметил-1,3-пентандиол, 2-этил-1,3-гександиол, 1,4-бутандиол, 2,5-гександиол, 1,5-пентандиол, дигидроксициклопентан, 1,6-гександиол, 1,4-циклогександиол, 4,4'-циклогександиметилол, тиодигликоль, диэтиленгликоль, дипропиленгликоль, 2-метил-1,3-пропандиол, 2-метил-2-этил-1,3-пропандиол, дигидроксиэтиловый эфир гидроксипурина, гидрированный бисфенол А, дигидроксиэтилтерефталат и дигидроксиметилбензол и их смеси. Олигомеры 1,4-бутандиолтерефталата с терминальными гидроксилами могут также использоваться, давая (полиэфир-уретан-полиэфир) повторяющуюся структуру. Диамины также могут применяться в качестве агентов, удлиняющих цепь, давая карбоамидные связи. 1,4-Бутандиол, 1,2-этандиол и 1,6-гександиол предпочтительны.

В получении термопластичного полиуретана соотношение изоцианатов и гидроксилов должно быть близко к единице, и реакция может быть одно- и двустадийной. Можно использовать катализатор, реакцию можно проводить в растворителе и без него. Содержание влаги в смеси, в частности в термопластичном полиуретане, может влиять на окончательные результаты. Вода, как известно, реагирует с полиуретанами, вызывая разложение полиуретана, следовательно, понижая эффективный молекулярный вес полиуретана и характеристическую вязкость и вязкость в расплаве полиуретана. Соответственно, сушить надо лучше. В некоторых случаях содержание влаги в смеси или в индивидуальных компонентах смеси должно составлять менее 0,2 мас.%, предпочтительно менее 0,1 мас.%, особенно, когда нет возможности удалить воду, как например, при формовании под давлением, и при других технологиях процесса формования. Термопластичный полиуретан может также содержать такие известные добавки, ингредиенты и модификаторы, которые добавляют к термопластичным полиуретанам.

3. Компонент (в) - аморфный термопластичный полимер. Компонент (в) является по крайней мере одним аморфным термопластичным полимером. Эти аморфные термопластичные полимеры обычно сами используются в процессах экструзии и литья под давлением. Эти полимеры известны специалистам как смолы, предназначенные для экструзии и литья под давлением, в противоположность тем смолам, которые известны для использования в незначительных количествах (т.е. как добавки для улучшения технологических свойств, модификаторы, повышающие противоударные свойства, стабилизаторы) в полимерных композициях. Термином "термопластичный" обозначают полимер, размягчающийся при нагревании до текучего состояния, в котором под давлением он может быть передавлен или перенесен из нагретой полости в холодную форму, и при охлаждении в форме он отвердевает и принимает вид формы. Термопластичные полимеры определяют в такой манере в Handbook of Plastics and Elastomers (опубликовано MeGraw-Hill). Под термином "аморфный" подразумевают, что полимер не имеет отчетливой точки плавления, также не имеет измеряемой теплоты плавления (хотя при очень медленном охлаждении расплава или при умелом отжиге некоторая кристалличность может получиться). Теплоту плавления определяют в дифференциальном сканирующем калориметре (DSC). Подходящим калориметром является термический анализатор Du Pont Company's 990 Part Number 990000 с основанием ячейки 11, Part Number 990315 и DSC ячейкой Part Number 90600. На этом приборе теплота плавления может быть измерена при скорости нагревания 20оС/мин. Образец поочередно нагревают до температуры выше точки предплавления и быстро охлаждают, заполняя рубашку жидким азотом. Теплоту плавления определяют по любому циклу нагревания после первого, а она должна быть постоянной в пределах ошибки эксперимента. Аморфные полимеры определяют этим методом, как имеющие теплоту плавления менее 1 кал/г. Для сравнения полукристаллический полиамид - найлон 66 с молекулярным весом около 17000 имеет теплоту плавления около 16 кал/г.

Аморфные термопластичные полимеры, применяемые в предлагаемых композициях, должны быть способны подвергаться обработке в расплаве при температуре, при которой обрабатывают полиоксиметилен в расплаве. Полиоксиметилен обычно обрабатывают в расплаве при температуре плавления около 170-260оС, предпочтительно при 185-240оС и наиболее предпочтительно 200-230оС. Под выражением "быть обрабатываемым в расплаве" понимают, что аморфный термопластичный полимер должен размягчаться или иметь достаточную текучесть такую, чтобы он мог смешиваться в расплаве при специфических температурах обработки расплава полиоксиметилена.

Минимальный молекулярный вес аморфного термопластичного полимера не рассматривают, как значительный для предлагаемых смесей, при условии, что полимер имеет степень полимеризации по крайней мере двадцать, а также при условии, что полимер обрабатывается в расплаве (т.е. он течет под давлением) при температуре, при которой полиоксиметилен обрабатывают в расплаве. Максимальный молекулярный вес аморфного термопластичного полимера не должен быть слишком высоким, чтобы аморфный термопластичный полимер не подвергался литью под давлением по стандартной существующей технологии. Максимальный молекулярный вес для полимера,используемого в процессе литья под давлением, меняется индивидуально для каждого специфического аморфного термопластичного полимера. Максимальный молекулярный вес для использования в процессах литья под давлением легко определить специалистам в данной области.

Чтобы реализовать оптимальные физические характеристики тройных смесей, необходимо, чтобы полиоксиметиленовый полимер и аморфный термопластичный полимер имели подходящие величины вязкости в расплаве при одинаковых условиях - температуре и давлении.

Аморфный термопластичный полимер может быть включен в композицию в качестве одного аморфного термопластичного полимера или в смеси термопластичных аморфных полимеров. Предпочтительно, чтобы компонент (в) состоял из одного аморфного термопластичного полимера. Включение одного аморфного термопластичного полимера или смеси более чем одного, весовой процент всех аморфных термопластичных полимеров в композиции не должен превышать весовой процент, указанный выше.

Аморфные термопластичные полимеры, которые формуются под давлением и поддаются экструзии, подходящие для использования в смесях по изобретению, хорошо известны в технологии, они могут быть выбраны из доступных коммерческих или получены известными технологическими процессами. Образцы подходящих аморфных термопластичных полимеров могут быть выбраны из группы, состоящей из стиролакрилонитрильного сополимера (SAN), SAN сополимеров,упрочненных преимущественно ненасыщенным каучуком, таких, как акрилонитрилэтиленпропиленстирольная смола (ABS), или упрочненных преимущественно насыщенным каучуком, таких, как акрилонитрилэтиленпропиленстирольная смола (AES), поликарбонатов, полиамидов, полиарилатов, полифениленоксидов, полифениловых эфиров, высокоударопрочных стирольных смол (HIPS), акрилатных полимеров, сополимеров стирола и малеинового ангидрида, полисульфонов и их производных. Более предпочтительные аморфные термопластичные полимеры выбирают из группы, состоящей из SAN, ABS, AES, поликарбонатов, полиамидов, HIPS и акрилатных полимеров. Самыми предпочтительными аморфными термопластичными полимерами являются SAN сополимеры, ABS смолы, AES смолы и поликарбонаты.

Аморфные термопластичные SAN сополимеры, полезные здесь, хорошо известны в технологии. SAN сополимер обычно является статистическим аморфным линейным сополимером, полученным сополимеризацией стирола и акрилонитрила. Предпочтительный SAN сополимер имеет минимальный молекулярный вес 10000 и состоит из 20-40 мас.% акрилонитрила, 60-80 мас.% стирола. Более предпочтительный SAN сополимер состоит из 25-35 мас.% акрилонитрила 65-75 мас.% стирола. SAN сополимер коммерчески доступен или может быть быстро получен по хорошо известной технологии. Аморфный термопластичный SAN сополимер, кроме того, описан на с. 214-216 в Engineering Plastics, т. 2, опубликовано AMS INTERNATIONAL, Metals Park, Ohio (1988).

Аморфные термопластичные ABS и AES смолы, которые формуются под давлением и поддаются экструзии хорошо известны в технологии. ABS смолы получают полимеризацией акрилонитрила и стирола в присутствии бутадиена или бутадиенового каучука. Предпочтительно, чтобы ABS смолы состояли из 50-95 мас.% матрицы SAN и 5-50 мас.% бутадиенового каучука или, бутадиенового каучука такого, как стиролбутадиеновый каучук (SBR). Указанная матрица состоит из 20-40 мас.% акрилонитрила и 60-80 мас.% стирола. Более предпочтительно, чтобы ABS смола состояла из 25-35 мас.% акрилонитрила и 65-75 мас.% стирола, и 10-40 мас.% бутадиенового каучука. AES смолу получают полимеризацией акрилонитрила и стирола в присутствии насыщенных каучуков. Предпочтительными и более предпочтительными смолами являются те же, что и предпочтительные и более предпочтительные ABS смолы, исключая тот каучуковый компонент, который состоит в основном из этиленпропиленового сополимера, в противоположность бутадиеновому или обычно бутадиеновому каучуку. Другие α -олефины и ненасыщенные вещества могут присутствовать в этиленпропиленовом сополимерном каучуке. Оба ABS и AES сополимеры коммерчески доступны или могут быть быстро получены по хорошо известным специалистам технологиям. Аморфные термопластичные ABS смолы, кроме того, описаны на с. 109-114 в Engineering Plastics, ссылка выше. Аморфные термопластичные поликарбонаты хорошо известны с технологии и могут быть, в основном, определены, как обладающие повторяющимися карбонатными группами

-O- -O- и в добавок всегда имеющие фенильные фрагменты, присоединенные к карбонатным группам (патент США N 3.070.563)

-O- и в добавок всегда имеющие фенильные фрагменты, присоединенные к карбонатным группам (патент США N 3.070.563) Предпочтительно, поликарбонаты могут характеризоваться, как обладающие повторяющимися структурными фрагментами следующей формулы:

Предпочтительно, поликарбонаты могут характеризоваться, как обладающие повторяющимися структурными фрагментами следующей формулы: O

O Z

Z O

O где Z - это простая связь, алкиленовый или алкилиденовый фрагмент с 1-7 атомами углерода, циклоалкиленовый или циклоалкилиденовый фрагмент с 5-12 атомами углерода, -О-, -S-, -CO-, -SO- или -SO2-, предпочтительно метилен или изопропилиден; R1 и R2 водород, галогены, алкилены или алкиледены с 1-7 атомами углерода и n, равным от 0 до 4.

где Z - это простая связь, алкиленовый или алкилиденовый фрагмент с 1-7 атомами углерода, циклоалкиленовый или циклоалкилиденовый фрагмент с 5-12 атомами углерода, -О-, -S-, -CO-, -SO- или -SO2-, предпочтительно метилен или изопропилиден; R1 и R2 водород, галогены, алкилены или алкиледены с 1-7 атомами углерода и n, равным от 0 до 4.

Аморфные термопластичные поликарбонаты коммерчески доступны или могут быть легко получены хорошо известными способами. Наиболее предпочтительным ароматическим поликарбонатом с точки зрения коммерческой доступности и имеющейся технической информации является поликарбонат бис(4-гидроксифенил)-2,2-пропан, известный как бисфенол А, поликарбонат. Аморфные термопластичные поликарбонаты подробнее описаны на с. 149-150 Engineering Plastics указанного ранее.

Аморфные термопластичные полиамиды, которые можно использовать по изобретению, хорошо известны специалистам. Они описаны в патенте США 4410661. Это аморфные термопластичные полиамиды, которые получают по крайней мере из одной ароматической дикарбоновой кислоты, содержащей 8-18 атомов углерода, и по крайней мере одного диамина, выбранного из класса, состоящего из (i) нормального алифатического неразветвленного диамина, содержащего 2-12 атомов углерода; (ii) разветвленного алифатического диамина, содержащего 4-18 атомов углерода; (iii) циклоалифатического диамина, содержащего 8-20 атомов углерода, содержащего по крайней мере один циклоалифатический, предпочтительно циклогексильный фрагмент, в котором необязательно вплоть до 50 мас.% аморфного полиамида может состоять из фрагментов, полученных из лактамов или омега-аминокислот, содержащих 4-12 атомов углерода, или из полимеризационных солей алифатических дикарбоновых кислот, содержащих 4-12 атомов углерода, и алифатических диаминов, содержащих 2 12 атомов углерода.

Под термином "ароматические дикарбоновые кислоты" подразумевают, что карбоксильные группы присоединены непосредственно к ароматическому кольцу, например фенильному, нафталиновому и т.д. Под термином "алифатический диамин" подразумевают, что аминогруппы присоединены к несодержащим ароматических фрагментов цепочкам таким, как алкилены.

Под термином "циклоалифатический диамин" подразумевают, что аминогруппы присоединены к циклоалифатическому кольцу, состоящему из 4-15 атомов углерода, предпочтительны циклоалифатические кольца, содержащие 6 атомов углерода.

Ниже приведены примеры аморфных термопластичных полиамидов:

(a) полиамиды, полученные из гексаметилендиамина и смеси из 55-100 мас. % изофталевой кислоты и 45-0 мас.% терефталевой кислоты (в расчете на полный вес кислот);

(b) полиамиды, полученные из (i) смеси 70-100 мас. % 2,2,4-и/или 2,4,4-триметилгексаметилендиамина и от 30 до 0 мас.% и (ii) 100-0 мас.% изофталевой кислоты, где полный весовой процент диамина относится к полному количеству присутствующих диаминов, а весовой процент кислоты относится к полному количеству присутствующей кислоты;

(с) полиамиды, полученные из (i) циклоалифатического диамина, содержащего 8-20 атомов углерода, по крайней мере с одним циклогексильным фрагментом, и (ii) смеси 50-100 мас.% изофталевой кислоты и 50-0 мас.% терефталевой кислоты; и 10-50 мас.% (в расчете на полный вес полиамида) лактама, ω -аминокислот, содержащих 4-12 атомов углерода, или солей алифатических дикарбоновых кислот, содержащих 4-12 атомов углерода, и алифатических диаминов, содержащих 2-12 атомов углерода;

(d) полиамиды, полученные из смеси (i) 40-98 мол.% изофталевой кислоты в расчете на полный вес присутствующей кислоты, (ii) 2-60 мол.% терефталевой кислоты в расчете на полный вес присутствующей кислоты, (iii) 50-98 мол. % гексаметилендиамина в расчете на полный вес присутствующего амина, и (iv) 2-50 мол. % в расчете на полное количество присутствующего амина по крайней мере одного алифатического диамина, содержащего от 8 до 20 атомов углерода, и, содержащего по крайней мере одно циклогексановое ядро, где мольный процент присутствующих кислот составляет 100% и мольный процент присутствующих аминов составляет тоже 100%.

Аморфные термопластичные полиамиды демонстрируют вязкости расплава при 300оС менее чем 50000 Пз, предпочтительно менее 20000 Пз, измеренные при напряжении сдвига 105 дин/см2. Аморфные полиамиды коммерчески доступны или могут быть получены известными способами конденсационной полимеризации в композиционных соотношениях, указанные ранее. Для получения высокополимеров полное количество молей, используемых дикислот, должно быть приблизительно равно полному количеству молей, применяемых диаминов.

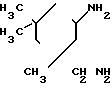

Примерами предпочтительных циклоалифатических диаминов, содержащих 8-20 атомов углерода, и по крайней мере один циклогексильный фрагмент или ядро, являются 1-амино-3-аминометил-3,5,5-триметилциклогексан формулы 1,3- или 1,4-бис(аминометил)циклогексан

1,3- или 1,4-бис(аминометил)циклогексан

H2N CH

CH CH2NH2 бис(п-аминоциклогексил)метан

CH2NH2 бис(п-аминоциклогексил)метан

H2N CH

CH NH3 и тому подобные.

NH3 и тому подобные.

Полученные обычным способом 1-аминометил-3,5,5-триметилциклогексан и 1,3- и/или 1,4-бис(аминометил)-циклогексан являются смесями цис- и трансизомеров. По изобретению могут быть использованы изомеры в любых соотношениях.

Бис(п-аминоциклогексил)метан (здесь и далее РАСМ), который можно применять как один из компонентов диамина в аморфных термопластичных полиамидах по изобретению, обычно является смесью трех стереоизомеров. По изобретению можно использовать эти три стереоизомера в любых соотношениях.

В дополнении к изофталевой и терефталевой кислотам для получения аморфных термопластичных полимеров можно использовать такие их производные, как хлориды. Полимеризацию для получения аморфных термопластичных полиамидов можно вести в соответствии с известными способами полимеризации такими, как полимеризация в расплаве, полимеризация в растворе или межфазная полимеризация, но предпочтительно вести полимеризацию по способу полимеризации в расплаве. В этом случае получают полиамиды с высокими молекулярными массами. При полимеризации диамины и кислоты смешивают в таких количествах, чтобы отношение компонент диамина и компонент дикарбоновой кислоты было практически эквимолярным. При полимеризации в расплаве компоненты нагревают при температуре выше точки плавления образующегося полиамида, но ниже температуры его разложения. Температуры находятся в интервале от около 170 до 300оС. Давление поддерживают в интервале от вакуума до 300 пси (21 кг/см2). Способ добавления исходных мономеров не является критическим. Так, например, можно приготавливать и смешивать соли или диамины и кислоты в комбинациях, можно также диспергировать смесь диаминов в воде, добавив заранее определенное количество смеси кислот к дисперсии при повышенной температуре для получения смеси солей найлона, и провести полимеризацию раствора.

При желании одновалентный амин или предпочтительно органическую кислоту можно добавлять, как агент, регулирующий вязкость, к смеси исходных солей или к их водному раствору.

Пригодные для использования по изобретению аморфные термопластичные полиакрилы хорошо известны специалистам и подробно описаны в патенте США 4861828. Более конкретно аморфные термопластичные полиакрилаты, применяемые в композициях по изобретению, представляют собой ароматические полиэфиры, полученные по крайней мере из одного двухатомного фенола или его производного и по крайней мере одной ароматической дикарбоновой кислоты или ее производного. Каждый компонент, из которого получают аморфный термопластичный полиакрилат имеет функциональную группу или группы, т.е. гидроксильную или карбоксильную, присоединенные непосредственно к ароматическому кольцу. Двухатомный фенол может быть бисфенолом, как описано в патенте США 4187358, например общей формулы

HO X

X OH, где Х может быть ничем, -O-, -S, -SO2-, -SO-, -CO-, алкиленовой группой, содержащей от 1 до 5 атомов углеводорода, и алкилиденовой группой, содержащей от 2 до 7 атомов углерода;

OH, где Х может быть ничем, -O-, -S, -SO2-, -SO-, -CO-, алкиленовой группой, содержащей от 1 до 5 атомов углеводорода, и алкилиденовой группой, содержащей от 2 до 7 атомов углерода;

R1, R2, R3, R4, R1', R2', R3', R4' - могут быть одинаковые или различные, каждый является членом, выбранным из группы, состоящей из атома водорода, атома хлора, атома брома и алкильной группы, содержащей от 1 до 5 атомов углерода, и/или их функциональных производных.

Подходящие примеры алкиленовых групп для Х, содержащие от 1 до 5 атомов углерода, включают метиленовые, этиленовые, пропиленовые, тетраметиленовые и пентаметиленовые группы. Подходящие примеры алкиленовых групп для Х, содержащие от 2 до 7 атомов углерода, включают этилиденовые, пропилиденовые, изопропилиденовые, изобутилиденовые, пентилиденовые, циклопентилиденовые, циклогексилиденовые группы. Подходящие примеры алкильных групп для R1-R4 и R1'-R4', содержащих от 1 до 5 атомов углерода, включают метильную, этильную, третбутильную и неопентильную группы.

Кроме того, вплоть до 40 мол.% двухатомных ароматических фенолов общей формулы

HO OH можно использовать в сочетании с бисфенолами, в которых R1-R4 имеют указанные ранее значения.

OH можно использовать в сочетании с бисфенолами, в которых R1-R4 имеют указанные ранее значения.

В качестве бисфенолов могут быть применены следующие:

4,4'-Дигидроксидифениловый эфир

Бис(4-гидрокси-2-метилфениловый)эфир

Бис(4-гидрокси-3-хлорфениловый)эфир

Бис(4-гидрокси-3-хлорфениловый)эфир

Бис(4-гидроксифенил)сульфид

Бис(4-гидроксифенил)сульфон

Бис(4-гидроксифенил)кетон

Бис(4-гидроксифенил)метан

Бис(4-гидрокси-3,5-дихлорфенил)метан

1,1-Бис(4-гидроксифенил)этан

2,2-Бис(4-гидрокси-3-хлорфенил)про- пан

2,2-Бис(4-гидрокси-3,5-дибромфенил)пропан

3,3,3',3'-Тетраметилспиробис-1,1'-индан-6,6'-диол

1,1-Бис(4-гидроксифенил)-н-бутан

Наиболее предпочтителен бисфенол А - 2,2-бис(4-гидроксифенил)пропан.

Типичными примерами функциональных производных бисфенола, пригодных для использования, являются соли щелочных металлов и сложные диэфиры алифатических монокарбоновых кислот, содержащих от 1 до 3 атомов углерода. Примерами алифатических монокарбоновых кислот являются муравьиная, уксусная и пропионовая кислоты и др.

Предпочтительными функциональными производными бисфенолов являются натриевые и калиевые соли, диацетаты.

Бисфенол можно использовать либо отдельно, либо как смесь двух или более. Можно применять смешанные соли или смешанные карбоксильные сложные эфиры.

Предпочтительно использовать смесь от 60 до 0 мол.% терефталевой кислоты и/или их функциональных производных и от 40 до 100 мол.% изофталевой кислоты и/или ее функциональных производных в качестве кислотной компоненты, которую подвергают взаимодействию с бисфенолом для получения полиакрилата, используемого в композициях по изобретению. Более предпочтительно применять смесь от 0 до 50 мол.% терефталевой кислоты и/или ее функциональных производных и от 100 до 50 мол.% изофталевой кислоты и/или ее функциональных производных.

Молярное соотношение бисфенола и фрагментов терефталевой кислоты и фрагментов изофталевой кислоты практически эквимолярное, например около 1: 0,95 до 1,2, предпочтительно около 1:1 и более предпочтительно 1:1. Ароматические гидроксикислоты такие, как гидроксибензойная или гидроксинафтойная и другие дикарбоновые кислоты (как ароматические, так и алифатические) также могут быть включены в полиакрилатную структуру в качестве минорного компонента.

К функциональным производным терефталевой или изофталевой кислоты, которые можно использовать по изобретению, относятся галоидангидриды и диариловые сложные эфиры. Предпочтительными примерами галоидангидридов являются терефталоилдихлорид, изофталоилдихлорид, терефталоилдибромид и изофталоилдибромид, предпочтительны из диариловых сложных эфиров дифенилтерефталат и дифенилизофталат.

При получении аморфных термопластичных полиакрилатов вплоть до 50 мол.% предпочтительно вплоть до 25 мол. % соединения, содержащих карбонатные связи, такие, как дифенилкарбонат, или такие алифатические гликоли как этиленгликоль, пропиленгликоль, тетраметиленгликоль или неопентилгликоль, можно включать в сополимеризацию для улучшения формовочных характеристик. Для изменения реакционной способности и возможно стабильности полиакрилата в полиакрилат можно включать монофункциональные компоненты для ограничения молекулярного веса или снижения количества реакционноспособных концов.

К аморфным термопластичным полиакрилатам, пригодным для использования в композициях по изобретению, относятся коммерчески доступные или они могут быть получены любым известным способом. Межфазная полимеризация включает смешение раствора хлорида ароматической дикарбоновой кислоты в несмешивающемся с водой органическом растворителе с водным щелочным раствором бисфенола. Способ полимеризации в растворе включает нагревание бисфенола и дихлорида дикислоты в органическом растворителе. Один из способов полимеризации в расплаве включает нагревание дифенилового эфира или ароматической дикарбоновой кислоты и бисфенола. Альтернативный способ полимеризации в расплаве включает нагревание ароматической дикарбоновой кислоты и сложного диэфира (например, диацетата) бисфенола. Эти способы подробно описаны в патентах США N 3884990, 3946091, 4052481 и 4485230.

Для обеспечения хороших физических характеристик смесей по изобретению аморфный пластичный полиакрилат должен иметь логарифмическую вязкость, определяемую приведенным ниже уравнением, от около 0,35 до около 1,5, предпочтительно от 0,40 до 0,65.

η хар =  , где t1 - время падения раствора полиакрилата, с;

, где t1 - время падения раствора полиакрилата, с;

t2 - время падения растворителя, с;

с - концентрация полиакрилата в растворе, г/дл. Используемая здесь логарифмическая вязкость определяется в смеси трифторуксусной кислоты и метиленхлорида (25/75 по объему) при 30оС. Более подробно методика описана в справочнике Polimer Scince F. Billmeyer, c. 79 (John Wilen and Sons, 1962).

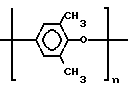

Аморфные термопластичные полипропиленовые эфиры (РРЕ) и полифениленоксиды (РРО), используемые по изобретению, хорошо известны. Гомополимер РРЕ часто обозначают как РРО. Химический состав гомополимера суть поли (2,6-диметил-4,4-фениленовый эфир) или поли[окси(2,6-диметил-4,4-фенилен)] формулы

Химический состав РРЕ, который является сополимером, можно представить следующим образом: H

H

Как РРЕ, так и РРО подробно описаны на с. 183-185.

Engineering Plastics, ссылка на которую была сделана ранее. Как РРЕ, так и РРО коммерчески доступны или могут быть легко получены.

Аморфные термопластичные смолы с высокой ударной прочностью (HIPS), которые пригодны для использования по изобретению, также хорошо известны. HIPS получают обычно, растворяя менее 20% полибутадиенового каучука или другого ненасыщенного каучука в стирольном мономере перед инициированием реакции полимеризации. Полистирол образует непрерывную фазу полимера, а фаза каучука существует в виде дискретных частиц с включениями полистирола (смолы подробно описаны на с. 194-199, там же). HIPS смолы коммерчески доступны или могут быть легко получены по известным методикам.

Аморфные термопластичные полимеры акрилатов, которые пригодны для формования экструзией и под давлением, хорошо известны. Аморфные термопластичные акриловые полимеры включают широкий круг полимеров, в которых основные мономерные составляющие принадлежат к двум классам: сложный эфир - акрилаты и метакрилаты. Аморфные термопластичные акриловые полимеры подробно описаны на с. 103-108 Engineering Plastics.

Молекулярный вес аморфного термопластичного полиакрилата не должен превышать 200000, так как они должны формоваться под давлением по стандартным методикам. Аморфные термопластичные полиакрилаты коммерчески доступны или их можно легко получить известными способами.

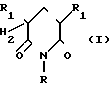

Аморфные термопластичные имидопроизводные акрилатных смол, пригодные для использования по изобретению, хорошо известны. Аморфные термопластичные имидопроизводные акрилатных смол получают при взаимодействии аммиака или первичного амина с акриловым полимером таким, как полиметилакрилат, до получения имидопроизводного акриловой смолы (известной также, как полиглутаримиды). Аморфные термопластичные имидопроизводные акриловых смол обычно имеют строение

C

или

где R - водород или углеводород, содержащий от 1 до 20 атомов углерода, предпочтительно алкил или арил, предпочтительно от 1 до 10 атомов углерода;

где R - водород или углеводород, содержащий от 1 до 20 атомов углерода, предпочтительно алкил или арил, предпочтительно от 1 до 10 атомов углерода;

R1 - -CH3 или -Н.

Смолы формулы I обычно получают из акрилата или метакрилата гомо- или сополимера при взаимодействии аммиака или алкил- или ариламино с полимером, который содержит повторяющиеся единицы CH

CH

CH

CH

где R1 - низший алкил;

где R1 - низший алкил;

R1 - CH3 или Н.

Если используют сополимеры, то предпочтительно они содержат по крайней мере 40 мас.% метакрилатных или акрилатных фрагментов.

Смолы формулы II можно получить при полимеризации акриловых мономеров с этиленненасыщенными малеимидами такими, как N-фенилмалеимид.

Имидопроизводные акриловых смол должны содержать по крайней мере, около 10% имидных групп, предпочтительно 40%, и их можно получить, как описано, например, в патенте США 4247374 и патенте Великобритании 2101139В. Представители имидополимеров включают имидопроизводные полиметилметакрилата или полиметилакрилата, имидопроизводные сополимеров либо метилметакрилата либо метилакрилата и сомономеров таких, как бутадиен, стирол, этилен, метакриловая кислота и т.п.

Аморфные термопластичные имидопроизводные акриловых смол описаны также в заявке США N 06/476092 от 27 мая 1989. Аморфные термопластичные имидопроизводные акрилатов коммерчески доступны или их можно легко получить известными способами.

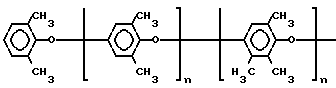

Аморфные термопластичные сополимеры стирола и малеинового ангидрида, пригодные для использованияя по изобретению, хорошо известны. Сополимеры стирола и малеинового ангидрида получают при воздействии мономера стирола и небольших количеств малеинового ангидрида. Структуру сополимера стирола и малеинового ангидрида можно изобразить следующим образом: C

C  C

C  C

C

Аморфные термопластичные сополимеры стирола и малеинового ангидрида подробно описаны на с. 217-221 Engineering Plastics. Они коммерчески доступны, либо их можно получить известными способами.

Аморфные термопластичные полисульфоны, пригодные для использования по изобретению, хорошо известны. Повторяющиеся единицы полисульфона изображены следующим образом: SO

SO O

O O

O Их получают из бисфенола А и 4,4-дихлорфенилсульфона нуклеофильным замещением. Этот способ подробно описан на с. 200-202 Engineering Plastics, ccылка на который дана ранее. Полисульфоны коммерчески доступны или их можно получить известными способами.

Их получают из бисфенола А и 4,4-дихлорфенилсульфона нуклеофильным замещением. Этот способ подробно описан на с. 200-202 Engineering Plastics, ccылка на который дана ранее. Полисульфоны коммерчески доступны или их можно получить известными способами.

Аморфные термопластичные сополимеры стирола акрилонитрила и малеинового ангидрида или сополимеры стирола и акрила, пригодные для использования по изобретению, известны. Они коммерчески доступны или их можно получить известными способами.

Аморфные термопластичные полимеры могут также содержать дополнительные ингредиенты, модификаторы, стабилизаторы и добавки, которые обычно включают в такие полимеры.

Следует отметить, что добавление любого из сополимеров стирола-акрилонитрила, сополимеров акрилонитрила-бутадиена-стирола, сополимеров акрилонитрила-этилена-бутадиена-стирола, и поликарбонатов к одному полиоксиметилену снижает усадку при формовании полиоксиметилена.

4. Получение тройных смесей.

Следует иметь в виду, что смеси по изобретению могут включать, кроме полиоксиметилена, термопластичного полиуретана и аморфного термопластичного полимера, другие добавки, модификаторы и ингредиенты, которые обычно используют в полиоксиметиленовых формовочных смолах, включая стабилизаторы и состабилизаторы (такие, как те, которые описаны в патентах США 3960984, 4098843, 4766168), антоксиданты, пигменты, красители, стабилизаторы УФ, загущающие агенты, зародышевые агенты, стекло, минералы,смазывающие агенты, волокна, армирующие агенты и наполнители. Следует также иметь в виду, что некоторые пигменты и красители могут вредно воздействовать на стабильность полиоксиметиленовых композиций, но физические характеристики должны оставаться неизменными.

Полиоксиметилен может быть легко дестабилизирован соединениями или примесями, которые известны как дестабилизаторы полиоксиметилена. Поэтому, хотя и ожидается, что наличие таких компонентов или примесей в смесях по изобретению сможет оказать существенное влияние на усадку при формовании или на другие физические характеристики смесей рекомендуется, в случае требования максимальной стабильности (окислительной или термостабильности) для смесей, компоненты смеси, наряду с любыми добавками, модификаторами или другими ингредиентами, исключать такие соединения или примеси. Для смесей, содержащих полиоксиметиленовый гомополимер с концевыми сложноэфирными группами, стабильность будет повышаться по мере понижения уровня основных материалов в отдельных компонентах и других ингредиентов (добавок) модификаторов смеси. Следует отметить также, что сополимер или гомополимер полиоксиметилена, который имеет в основном концевые простые эфирные группы, может выдержать более высокие концентрации основных материалов без снижения стабильности, нежели это имеет место для полиоксиметиленов с полностью или частично сложноэфирными концевыми группами. Для максимальной стабильности, но не для сохранения физических характеристик смеси, содержащие либо гомополимер, либо сополимер полиоксиметилена, будут обладать повышенной стабильностью, если уровень кислотных примесей в отдельных компонентах и в других ингредиентах (добавках) модификаторах смеси будет понижаться.

Как было указано ранее, полиоксиметилен обладает высокой устойчивостью к растворителям. Если необходимо поддерживать характеристики устойчивости к растворителям для полиоксиметилена рекомендуется, чтобы полиоксиметилен в тройной смеси существовал в непрерывной фазе. Термопластичный полиуретан и аморфный термопластичный полимер могут быть в непрерывной или в прерывистой фазе в тройных смесях. Вязкость расплава полиоксиметилена относительно других компонентов может влиять независимо от того, в непрерывной или в прерывистой фазе он находится в смеси при определенных объемных соотношениях. Находится или нет полиоксиметилен в непрерывной фазе в тройной смеси, можно определить стандартными методиками при использовании выбранных растворителей для растворения любой определенной фазы, оставляя другую фазу (фазы) для визуального и/или микроскопического исследования. Устойчивость к растворителю можно определить известными методиками, например определяя напряжение разлома или размягчение поверхности.

Смеси по изобретению предпочтительно получают, смешивая вместе таблетки или другие аналогичные формы отдельных компонентов, а затем тщательно смешивая расплав смеси в устройстве для интенсивного перемешивания. То же самое можно проделать для смешения полиоксиметиленполиуретановых таблеток с компонентой (с) аморфного термопластичного полимера. Другими словами, компоненты можно смешивать и смешивать в расплаве вместе или отдельно, или компоненту (с) аморфного термопластичного полимера можно смешать и расплавить смесь с полиоксиметиленполиуретановыми таблетками или другими аналогичными формами. Можно также получить смеси, расплавляя и смешивая таблетки каждого компонента отдельно, или полиоксиметилен/термопластичный полиуретан композицию с таблетками аморфного термопластичного полимера в формовочной машине, при условии, что в ней обеспечивается достаточное перемешивание.

Независимо от способа, который применяют для получения смеси, перемешивание в расплаве следует осуществлять с помощью любого устройства для интенсивного перемешивания, которое может обеспечить высокие сдвиги при температурах выше температуры размягчения отдельных компонентов, но также при температурах ниже тех, при которых происходит существенное разложение компонентов полимерной смеси.

Примеры таких устройств включают резиносмесители, закрытые резиносмесители типа "Banburg" и "Brabander", одно- и двухлопастные резиномешалки с внешним подогревом, или подогревом за счет трения, мультибарабанные смесители, такие как "Farell Continuons Mexers" устройства для формования под давлением и экструдеры, как одношнековые и двухшнековые, как с параллельным так и с противоположным вращением. Эти устройства можно использовать отдельно либо в сочетании с неподвижными смесителями, смесительными "торпедами" и/или различными устройствами для повышения внутреннего давления и/или интенсивности перемешивания такими, как валки, затворы или шнеки, сконструированные для этой цели. Предпочтительно использовать смесители, которые обеспечат тщательное перемешивание с наивысшей эффективностью однородности. Поэтому предпочтительны устройства непрерывного действия и двушнековые экструдеры, в частности те, которые содержат участки высокоэффективного перемешивания такие, как элементы тестомешалки и обратной резьбы. Они являются предпочтительными.

Температура, при которой получают смеси, это та, при которой обрабатывают расплав полиоксиметилена. Обычно полиоксиметиленовый расплав обрабатывают при 170-260оС, причем предпочтительна температура 185-240оС, наиболее предпочтительна 200-230оС. Возможны и температуры обработки ниже 170оС или выше 260оС, если осуществлен компенсирующий выход, или если при этом не образуется нерасплавленный или разложившийся продукт.

Формованные изделия, изготовленные из смесей по изобретению, можно получить любым из известных способов, включая компрессионное формование, прядение из расплава и термоформование. Наиболее предпочтительно литье под давлением. Примерами формованных изделий могут служить листы, профили, прутки, пленки, нити, волокна, ленты, трубки. Такие формованные изделия можно затем обработать ориентацией, упрочнением, нанесением покрытий, отжигом, окраской, ламинированием и плакированием. Изделия по изобретению можно измельчить и повторно расплавить.

Обычно условия, при которых осуществляют изготовление формованных изделий аналогичны тем, которые были указаны ранее для получения расплавов. Температура расплавов и время пребывания в расплаве могут быть вплоть до тех величин, при которых происходит существенное разложение композиции. Предпочтительно, чтобы температура расплава около 170-250оС, более предпочтительна около 185-240оС, и наиболее предпочтительна 200-230оС. Обычно температура расплава составляет 10-120оС, предпочтительно 10-100оС, и более предпочтительно 50-90оС. Полное время пребывания в расплаве составляет около 3-15 мин, причем предпочтительно более короткое время, совместимое с высоким качеством формованных изделий. Если время пребывания в расплаве слишком велико, различные фазы могут разложиться и/или коалесцировать. В качестве примера стандартной 0,32 см толщины тестовый образец в тесте Изода (описываемом далее), если нет дополнительных указаний, получают в 1,5-унциевой установке с обратнопоступательным движением шнека и литьем под давлением "Arburg", модель 221 - 75 - 350, применяя температуры цилиндра 180-210оС, с температурой формы 60оС, обратным давлением 0,3 МПа (50 пси), скоростью шнека 120 об/мин, циклом 25-45 с, скоростью поршня около 0,5-3 с, давлением формовки 8-14 кпси, и шнеком для обычных целей. Полное время выдерживания расплава около 5 мин. Образец оставляют, по крайней мере, на три дня перед тестированием.

Ниже приведены примеры специфического осуществления изобретения и некоторые сравнения с контрольными экспериментами, где один или более из обсуждаемых выше параметров выбран вне пределов, определенных изобретением. Показано, что смеси по изобретению характеризуются лучшей усадкой формования в сравнении с контрольными смесями. Показано также, что смеси по изобретению имеют по крайней мере приемлемый баланс физических свойств. Все части и проценты массовые, температура в градусах Цельсия, кроме специально отмеченных. Измерения, первоначально выполненные не в Cu единицах, переведены и округлены, где необходимо. Прибор для смешения, используемый во всех примерах, кроме особо отмеченных, 28-миллиметровый двухшнековый экструдер (Werner и Pfleiderer), использующий шнековую конструкцию, имеющую две рабочие секции с пятью перемешивающимися элементами (всего 75 мм), два обратных элемента (всего 24 мм) и вакуумный канал на расстоянии около 70% от отверстия подачи до головки экструдера. Отмечают, что конструкция шнека не критична по изобретению. Все зоны термостатированы при 190оС. Температура расплава, выходящего из головки экструдера, около 220-260оС. Для понижения температуры в некоторых случаях используют медленный ток охлаждающей воды. Экструдер эксплуатируют при 100-200 об/мин. с производительностью 4,5-11,3 кг/ч. Около отверстия подачи ингредиентов поддерживают слой азота, чтобы удалить кислород и обеспечить сухость ингредиентов. Нити, выходящие из головки экструдера, охлаждают в воде и режут на таблетки. Указанная температура расплавов основана на измерениях, выполненных для расплавов, выходящих из головки экструдера. В зависимости от конфигурации экструдера может происходить значительное охлаждение между последней точкой смешения и головкой. Истинная температура расплавов может быть несколько выше.

Смеси в приведенных примерах состоят из полиоксиметиленового компонента, термопластичного полиуретанового компонента и по крайней мере одного аморфного термопластичного компонента. В примеры также включены композиции полиоксиметилена и аморфного термопластичного полимера, а также контрольные образцы полиоксиметилена, композиции полиоксиметилена/термопластичного полиуретана, аморфного термопластичного полимера. Каждый индивидуальный компонент и смесь описаны ниже.

Полиоксиметиленовый полимер. Полиоксиметиленовые полимеры А, В и С, использованные в следующих примерах, являются гомополимерами с концевыми ацетатными группами, полученными в соответствии с патентом США N 2.998.409. Там, где не оговорено, полиоксиметилены А, В и С содержат менее 1 мас.% 33 / 23 / 43 термополимера найлон 66, найлон 6 /10 и найлон 6 соответственно и менее одного процента фенольного антиоксиданта.

Полиоксиметилен А имеет средний молекулярный вес около 65000, полиоксиметилен В около 35000, полиоксиметилен С около 30000. Полиоксиметилен D является коммерческим полиоксиметиленовым сополимером Celcon M 25-04 (производство Celanese). Он имеет средний молекулярный вес около 56000 и скорость течения в расплаве около 2,5 г /10 мин, измеренную в соответствии с ASIM-D-1238.

Использование стабилизаторов и антиоксидантов не является необходимым для работы по изобретению. Их применяют в примерах для повышения термической и окислительной стабильности, и они не оказывают значительного влияния на усадку при формовании и другие физические свойства испытуемых смесей.

Термопластический полиуретан. Термопластический полиуретан А, используемый в смесях приведенных ниже примеров, имеет характеристическую вязкость 1,33, температуру стеклования гибких сегментов (Тс) - 35оС и содержит 37% адипиновой кислоты, 39% бутандиола и 24% и 4,4'-метиленбисфенилизоцианата. Характеристическую вязкость измеряют по ASTM-D-2857 на автоматическом вискозиметре "Schott" по 0,1% полиуретану в диметилформамиде при 30оС. Температуру стеклования определяют, используя ячейку для динамического механического анализа модели 981 (Du Pont) в приборе модели 990 DTA. Ячейка была модифицирована для использования жидкого азота в качестве охлаждающего агента и так, что позволяет использовать зазор для образца 3,2 см (1,25 дюйма). Амплитуду колебаний устанавливают 0,2 мм. Скорость нагревания 2,5оС/мин используют от -170 до 0оС или 40оС в зависимости от амплитуды сигнала. Показания снимают через каждый градус. Модуль накопления и потери регистрируют и по максимальному пику модуля потери определяют температуру стеклования гибких сегментов.

Аморфный термопластичный полимер. Если специально не оговорено, то данные вязкости в расплаве аморфного термопластичного полимера, используемого в смесях приведенных ниже примеров, получают при 220оС, скоростях сдвига 100 1/c и 1000 1/c. Данные вязкости индивидуальных аморфных термопластичных полимеров, используемых в примерах, приводят сначала для скорости сдвига 100 1/c, а потом для скорости сдвига 1000 1/c. Приводимые температуры стеклования измеряют по стандартным методикам дифференциальной сканирующей калориметрии.

Индивидуальные аморфные термопластичные полимерные компоненты, применяемые в примерах, описывают следующим образом:

SAN-A - это сополимер стирола и акрилонитрила, имеющий вязкость в расплаве 934 и 241 соответственно и состоящий из 30% акрилонитрила и 70% стирола.

SAN-B - это сополимер стирола и акрилонитрила, имеющий вязкость в расплаве 1713 и 329 соответственно и состоящий из 29% акрилонитрила и 71% стирола.

SAN-C - это сополимер стирола и акрилонитрила, имеющий вязкость в расплаве 1338 и 275 соответственно и состоящий из 24% акрилонитрила и 76% стирола.

AES-A это акрилонитрил - этиленпропиленстирольная смола, имеющая вязкость в расплаве 1660 и 360 соответственно и состоящая из 55% стирола, 21% акрилонитрила и 24% этиленпропиленового эластомера.

AES-B это акрилонитрил-этилен-пропилен-стирольная смола, имеющая вязкость в расплаве 1530 и 352 соответственно и состоящая из 56% стирола, 22% акрилонитрила и 22% этиленпропиленового эластомера.

ABS-A это акрилонитрил-бутадиен-стирольная смола, имеющая вязкость в расплаве 1081 и 223 соответственно и состоящая из 77% стирола, 18% акрилонитрила и 5% бутадиена.

РС-А это поликарбонат бисфенола А, имеющий вязкость в расплаве 905, измеренную при скорости сдвига 100 1/c и 280оС, и 493, измеренную при скорости сдвига 1000 1/c и 280оС.

РС-В это поликарбонат бисфенола А, имеющий вязкость в расплаве 505, измеренную при скорости сдвига 100 1/c и 280оС, и 356, измеренную при скорости сдвига 1000 1/c и 280оС.

PAm - это аморфный термопластичный полиамид, содержащий 16% эластомерного модификатора в 4,4'-диаминдициклогексилметане (РАСМ). Эластомерный модификатор это этиленовый полимер с привитой фумаровой кислотой (как раскрыто в патенте США N 4.026.967), описываемый следующим образом: этиленовый полимер - EPDM, содержание кислоты (миллиэквивалент/ г) = 0,27, индекс плавления (г/10 мин) = 0,13. EPDM - это этилен /пропилен/1,4-гексадиен/норборнадиеновый полимер (68 / 26 / 6,3 / 0,15). Индекс плавления определяют в соответствии с ASTM D-1238, условие Е.

HIPS - это высокоударопрочный стирольный полимер, имеющий вязкость в расплаве 308, измеренную при скорости сдвига 100 1/c и 280оС, и 72, измеренную при скорости сдвига 1000 1/c и 280оС.

PAr - это полиакрилат, содержащий 5% этилен/бутилакрилат/глицидилметакрил-атного тройного полимера и имеющий вязкость в расплаве 500, измеренную при скорости сдвига 1000 1/c и 330оС. Он имеет температуру стеклования около 170оС.

PC/SA - это смесь 70:30 поликарбоната и стиролакрилонитрильного полимера, имеющего вязкость в расплаве 2442 и 524 соответственно.

ММА - это полимер метилметакрилата, содержащий 4% стирола, 7% этилакрилата и 89% метилметакрилата. Он имеет вязкость в расплаве 1172 и 355 соответственно.

IA - это имидопроизводное акрилата, состоящее из 85% глутаримида и 15% метилметакрилата, имеет средний молекулярный вес около 60000.

MP - это модифицированная полифениленоксидная смесь, состоящая из 66% полистирола, 30% полифениленоксида и 4% бутадиенового каучука. Она имеет температуру стеклования, измеренную, как описано выше, около 149оС и вязкость в расплаве 1831, измеренную при скорости сдвига 100 1/c, и 429, измеренную при скорости сдвига 1000 1/c.

SMA - это сополимер стирола-малеинового ангидрида, состоящий из 71% стирола и 13% малеинового ангидрида и имеющий вязкость в расплаве 1104 и 221, измеренную при 240оС и скоростях сдвига 100 1/c и 1000 1/c соответственно. Температура стеклования, измеренная, как описано выше, 136оС.

PSu - это полисульфоновый полимер, состоящий из бисфенола А и п,п'-дихлородифенилсульфона и имеющий температуру стеклования, измеренную, как описано выше, около 185оС. Он имеет течение расплава 8 г/10 мин при 343оС (ASTM D-1238) через 2,10 мм отверстие под давлением 298 кПа.

РРЕ - это полифениленовый эфир, имеющий температуру стеклования около 220оС.

Композиции в примерах испытывают на усадку при формовании, жесткость, растяжимость и ударную вязкость.

Усадку формования определяют на брусках, сформованных из отливочных композиций. Если специально не оговорено, таблетки отливочной смеси загружают в возвратно-поступательную шнековую литьевую машину на 1,5 унции "Arburg", модель 221 - 75 - 350, использующую цилиндрическое термостатирование около 180-210оС сзади, в центре, спереди и на форсунке (обычно от 180 до 210оС сзади, в центре и спереди и от 190 до 210оС на форсунке), с температурой формования 60оС, обратным давлением 0,3 МПа (3,5 кг/см2), скоростью шнека 120 об/мин, с циклом 25-45 с литье /15 c выдерживание, со скоростью плунжера около 0,5-3 с, давлением формования 562-984 кг/см2 и обычным шнеком. Общее время выдерживания около 5 мин. Плавленные смеси формуют под давлением в стандартных 12,7 х 1,27 х 0,32 см (5 х 1/2 x 1/8 дюйма) брусках, которые используются при измерении прочности по Izod (в соответствии с ASTM - 0256, метод А). Измеряют длину формы. Образец оставляют в испытательной форме на три дня при комнатной температуре, после чего вынимают и измеряют его длину. Усадку формования определяют по следующей формуле: =

=  Приводимая величина является средней, полученной для трех испытанных брусков.

Приводимая величина является средней, полученной для трех испытанных брусков.

В приведенных ниже примерах условия получения формованных тестовых брусков поддерживали постоянными, насколько возможно, независимо от состава образца. Однако для некоторых образцов требуются повышенные давление формования, скорость плунжера и/или температура плавления для того, чтобы полностью заполнить гнездо пресс-формы образцом. Эти образцы, для которых условия формования отличаются от обычных условий, описанных выше, указаны в таблицах, приведенных ниже. Когда температура стеклования аморфного термопластичного полимера высокая (т.е. выше 150оС) и, следовательно, близка к температуре обработки образца, необходимо менять обычные условия, при которых получают литые тестовые бруски. Когда аморфные смолы обрабатывают при температуре, близкой к их температуре стеклования, часто в результате получают высокую вязкость расплава. (Для справки, аморфные смолы обычно обрабатывают при температуре около 100оС, выше их температуры стеклования). Чем выше вязкость расплава смеси, тем более вероятно, что потребуются более высокие температуры, давления и/или скорость плунжера, чтобы заполнить гнездо пресс-формы формовочной смесью.

Жесткость определяют путем измерения модуля упругости при изгибе композиции. Модуль упругости определяют в соответствии с ASTM 790, геометрия А, метод А по трем отлитым брускам образца и определяют среднее значение. Образцы оставляют стоять в течение 3 дней при комнатной температуре после формования и предварительного испытания.

Растяжимость определяют в соответствии с ASTM-D-638 при 2"/мин. Образцы оставляют стоять после формования на 3 дня при комнатной температуре, предварительно испытав. Приводимые величины являются средними, полученными для трех тестовых брусков.

Прочность, представленную, как "Izod", измеряют в соответствии с ASTM D-256, метод А. Образцы надрезают, используя однозубчатый режущий диск (TMI надрезающий нож, модель 43-15) со скоростью резания, установленной 10,0, и скоростью подачи 6,0. Образцы оставляют при комнатной температуре в течение 3 дней после формования до предварительного испытания. Так как относительная влажность незначительно влияет на физические свойства образца, содержание влаги в образце не контролируют. Бруски образца получают, как для теста на усадку формования, т.е. 12,7 х 1,27 х 0,32 см (5 х 1/2 и 1/8 дюйма) брусок, отлитый под давлением. Брусок образца разрезают пополам, прорезы в каждой половине делают приблизительно на расстоянии 3,1 см (1 1/4 дюйма) от каждого конца. Шесть образцов каждой композиции испытывают при комнатной температуре и приводят среднее значение.

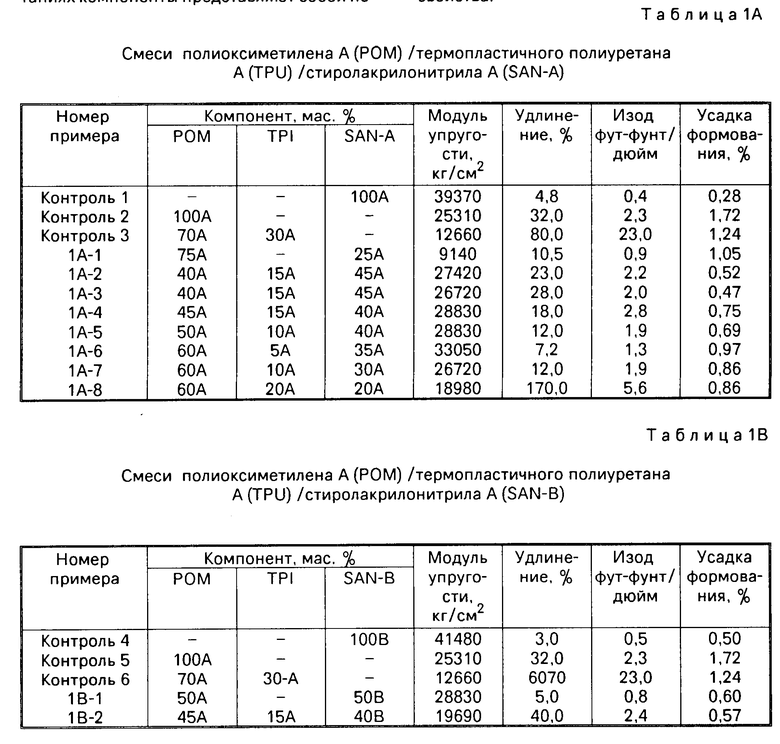

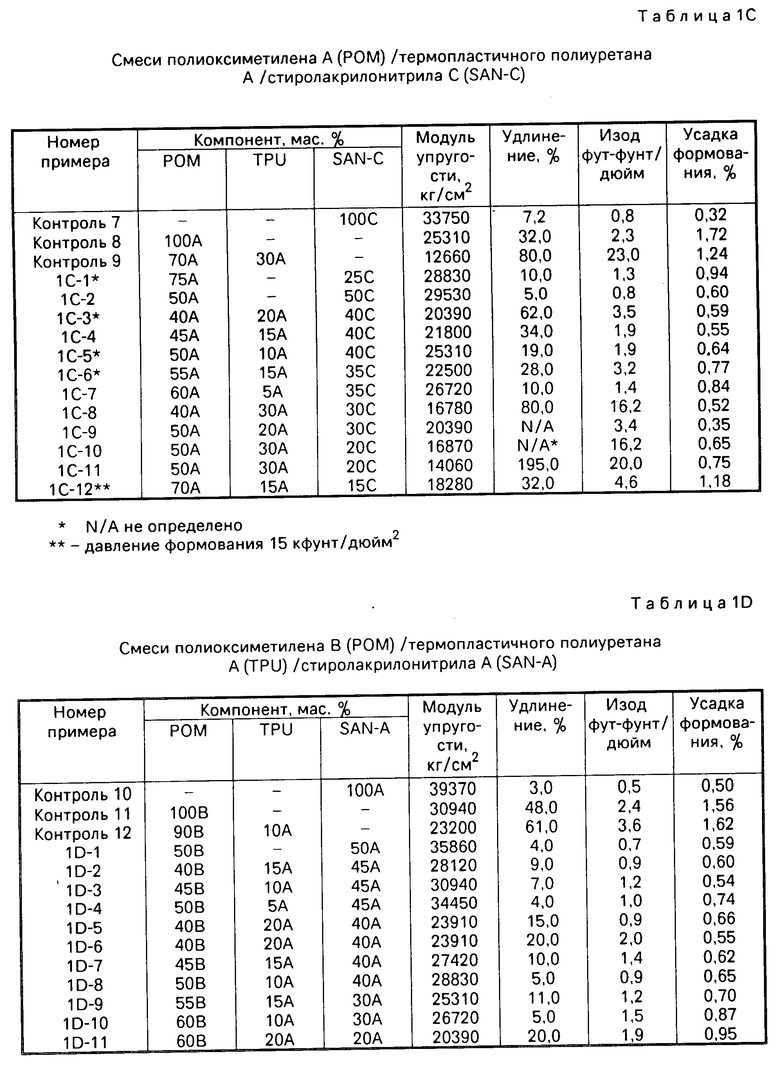

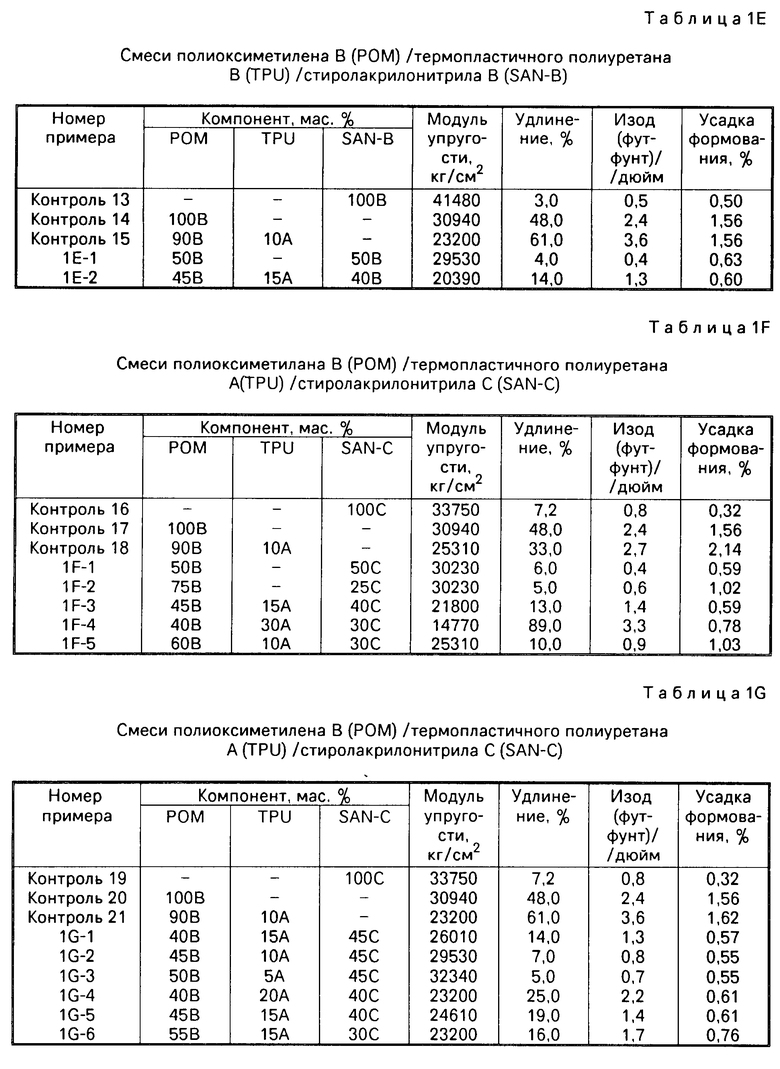

Примеры 1A-1G. Смеси полиоксиметилена/термопластичного полиуретана/стиролакрилонитрильного сополимера. Примеры 1A-1G, данные по которым приведены в таблицах 1A-1G, наряду с соответствующими контролями, относятся к смесям, содержащим полиоксиметилен, термопластичный полиуретан и аморфный термопластичный стиролакрилонитрильный сополимер. Во всех образцах усадка при формовании композиции полиоксиметилена/термопластичного полиуретана уменьшается и улучшается, когда в композицию подмешивают сополимер стирола и акрилонитрила. Улучшения в усадке формования достигается независимо от того, используют ли индивидуальный оксиметилен или индивидуальный стирол - акрилонитрил в смесях образцов. Кроме того, все тройные смеси примеров имеют по крайней мере приемлемый баланс свойств для применения в качестве термопластичных смол. Показано также, что усадка при формовании самого полиоксиметилена уменьшается при добавлении к нему стиролакрилонитрильного сополимера.

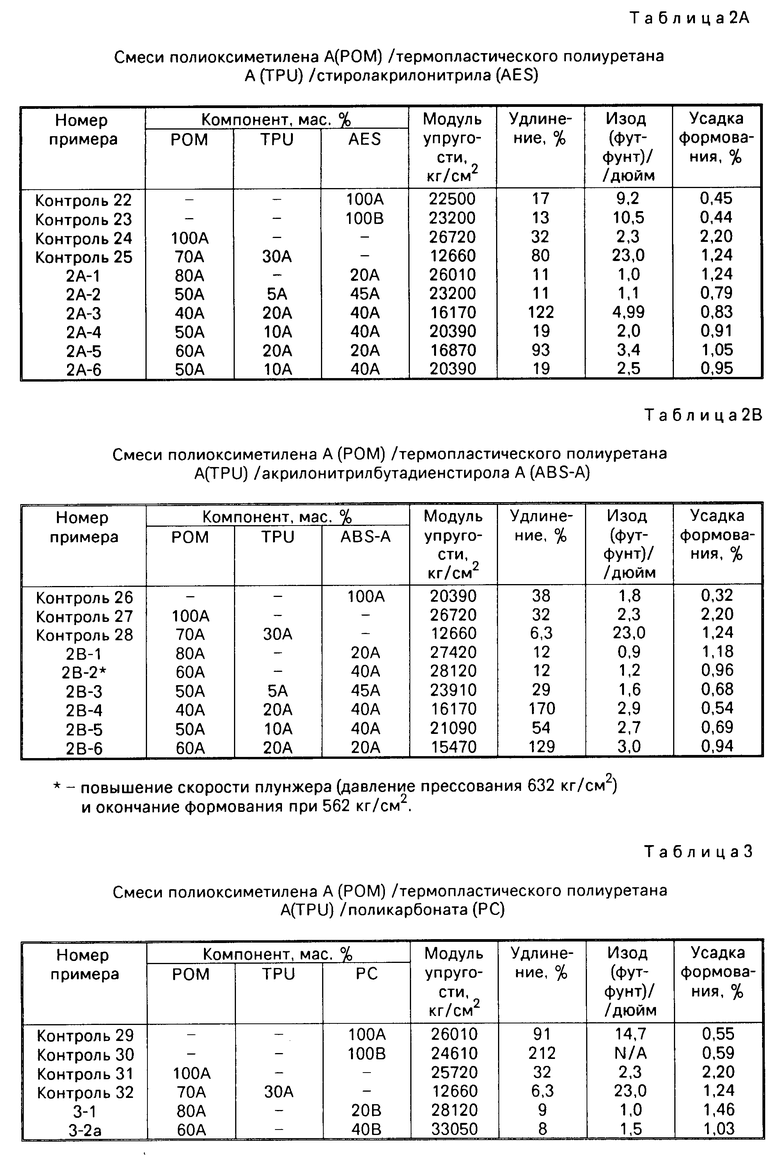

Примеры 2А-2В. Смеси полиоксиметилана/термопластичного полиуретана/акрилонитрилалкен, стирольной смолы. Примеры 2А-2В, данные по которым приведены в табл. 2А-2В, вместе с соответствующими контрольными образцами относятся к смесям, содержащим полиоксиметилен, термопластичный полиуретан и одну из двух термопластичных смол: акрилонитрилбутадиенстирольную (ABS) или алкрилонитрилэтиленовую (AES). Результаты испытания усадки при формовании показывают, что усадка формования композиции полиоксиметилена/термопластичного полиуретана уменьшается, когда в композицию подмешивают ABS или AES. Кроме того, тройные смеси во всех примерах имеют по крайней мере приемлемый баланс свойств для использования в качестве термопластичных смол. Показано также, что усадка формования самого полиоксиметилена уменьшается при добавлении к нему акрилонитрилалкенстирольной смолы.

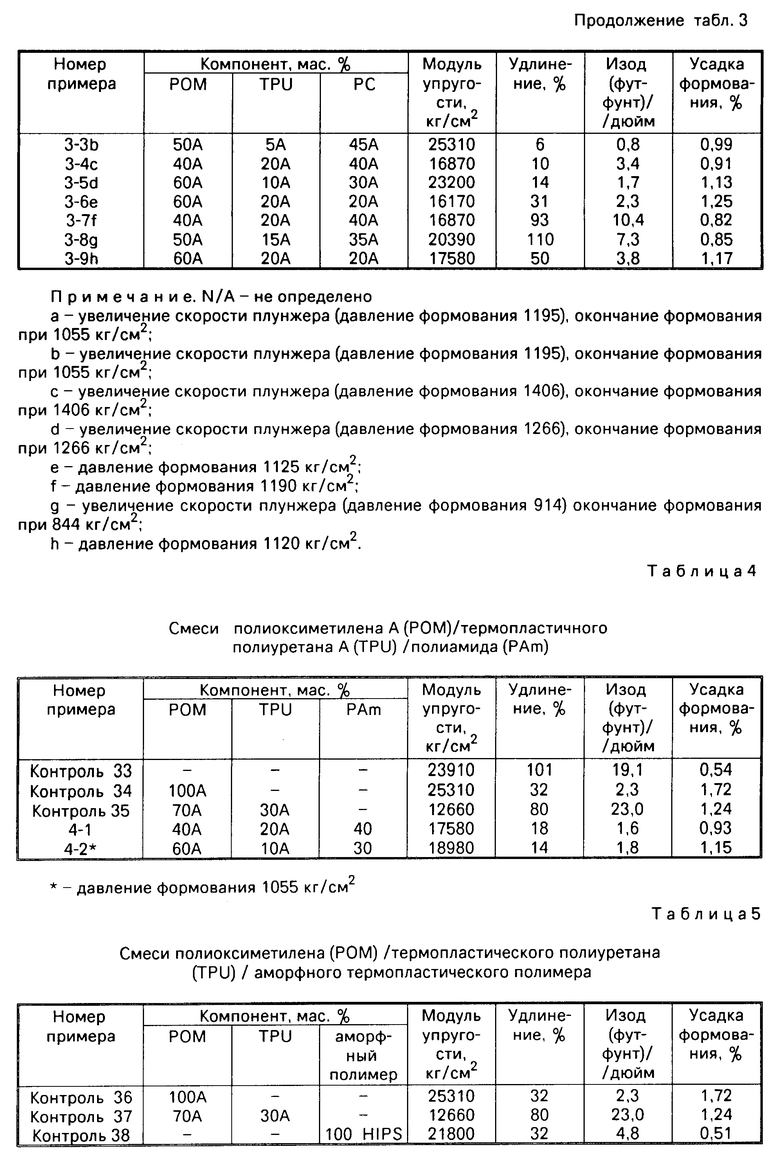

Пример 3. Смеси полиоксиметилена/термопластичного полиуретана/поликарбоната. Пример 3, данные которого приведены в табл. 3 вместе с соответствующими контрольными экспериментами, относится к смесям, содержащим полиоксиметилен, термопластичный полиуретан и аморфный термопластичный поликарбонат. Результаты испытания усадки формования показывают, что усадка при формовании композиции полиоксиметилена/термопластичного полиуретана уменьшается, когда добавляют к ней аморфный термопластичный поликарбонат. Кроме того, тройные смеси примеров с 3-3 по 3-9 включительно имеют по крайней мере приемлемый баланс физических свойств для использования в качестве термопластичных смол. Результаты также показывают, что усадку формования самого полиоксиметилена уменьшают добавлением к нему поликарбоната.

Пример 4. Смеси полиоксиметилена/термопластичного полиуретана/аморфного термопластичного полиамида. Пример 4, данные которого приведены в табл. 4 вместе с соответствующими контрольными экспериментами, относится к смесям полиоксиметилена, термопластичного полиуретана и аморфного термопластичного полиамида. Результаты испытания усадки формования показывают, что включение аморфного термопластичного полиамида в композицию полиоксиметилена/термопластичного полиуретана приводит к уменьшению усадки испытуемой композиции. Кроме того, смеси примеров 4 - 1 и 4 - 2 имеют по крайней мере приемлемый баланс физических свойств для использования их в качестве термопластичных смол.

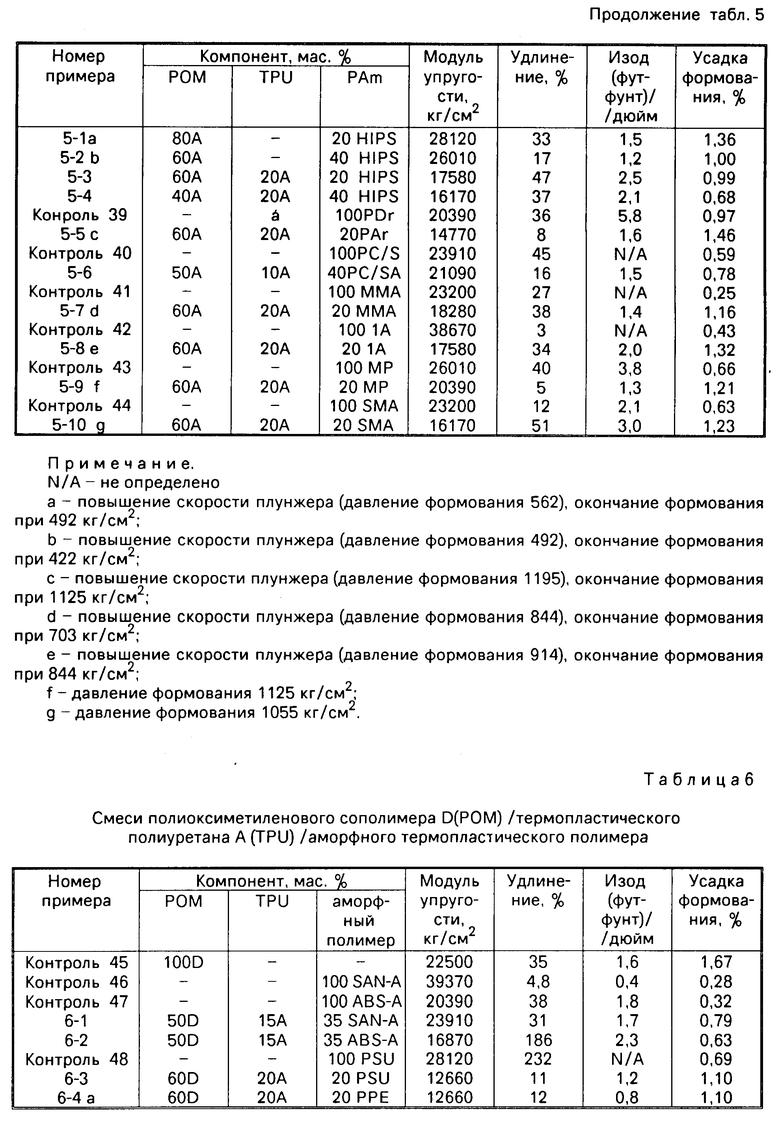

Пример 5. Смеси полиоксиметилена /термопластичного полиуретана /аморфного термопластичного полимера. Пример 5, данные которого приведены в табл. 5 вместе с соответствующими контрольными экспериментами, относится к смесям полиоксиметилена, термопластичного полиуретана и различных аморфных термопластичных полимеров. Результаты испытания усадки формования показывают, что включение аморфного термопластичного полимера в композицию полиоксиметилена /термопластичного полиуретана приводит к уменьшению усадки формования испытуемой композиции.

Пример 6. Смеси полиоксиметиленового сополимера /термопластичного полиуретана /аморфного термопластичного полимера. Пример 6, данные которого приведены в табл. 6 вместе с соответствующими контрольными экспериментами, относится к смесям полиоксиметиленового сополимера, термопластичного полиуретана и аморфного термопластичного полимера. Результаты испытания усадки формования показывают, что смеси полиоксиметилена /термопластичного полиуретана/ аморфного термопластичного полимера дают менее 1% усадки при формовании. Кроме того, тройные смеси имеют по крайней мере приемлемый баланс физических свойств для использования в качестве термопластичной смолы.

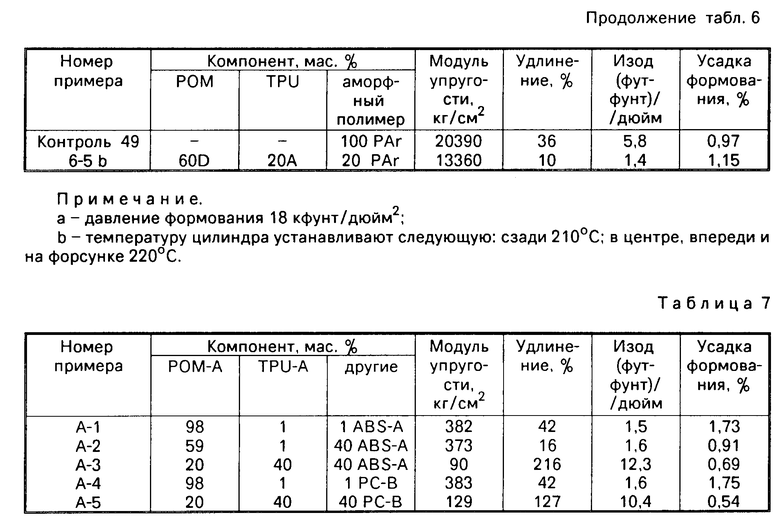

Применяемые в дополнительных испытаниях компоненты представляют собой полиоксиметилен (РОМ) А, термопластичный полиуретан (TPU), ABS-A и РС-В, каждый из которых определен в данной заявке.

Компоненты каждой композиции, показанные в табл. 7, были перемешены в соответствии с изобретением. Каждая перемешенная композиция была подвергнута испытанию по усадке формования, жесткости, растяжимости и прочности, причем были применены процедуры, описанные выше.

Полученные для каждой композиции результаты приведены в табл. 7.

Приведенные примеры иллюстрируют композиции, содержащие 98% полиоксиметилена (примеры А-1 и А-4), 1% полиуретана (примеры А-1, А-2 и А-4), 40% полиуретана (примеры А-3 и А-5) и 1% аморфного термопластичного полимера. Во всех случаях была получена смесь, имеющая полезные свойства.

Сущность изобретения: композицию получают смешением 40 - 98 мас.% полиоксиметилена, 1 - 40 мас.% термопластичного полиуретана, и 1 - 59 мас.% по крайней мере одного аморфного термопластичного полимера, причем указанные смеси отличаются тем, что имеют лучшие характеристики усадки при формовании, чем композиции полиоксиметилен /термопластичный полиуретан, а также обладают лучшим балансом таких физических характеристик, как жесткость, удлинение и прочность. 2 с. и 1 з.п. ф-лы, 7 табл.

ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4804716, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1995-02-27—Публикация

1990-10-11—Подача