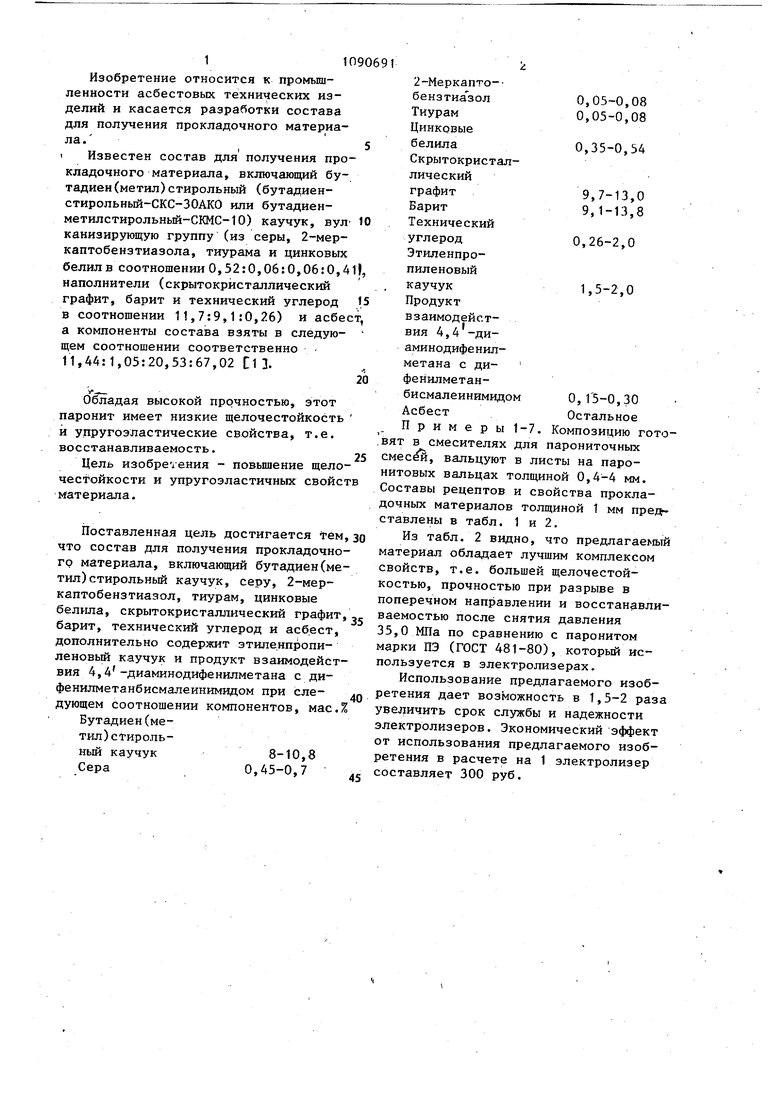

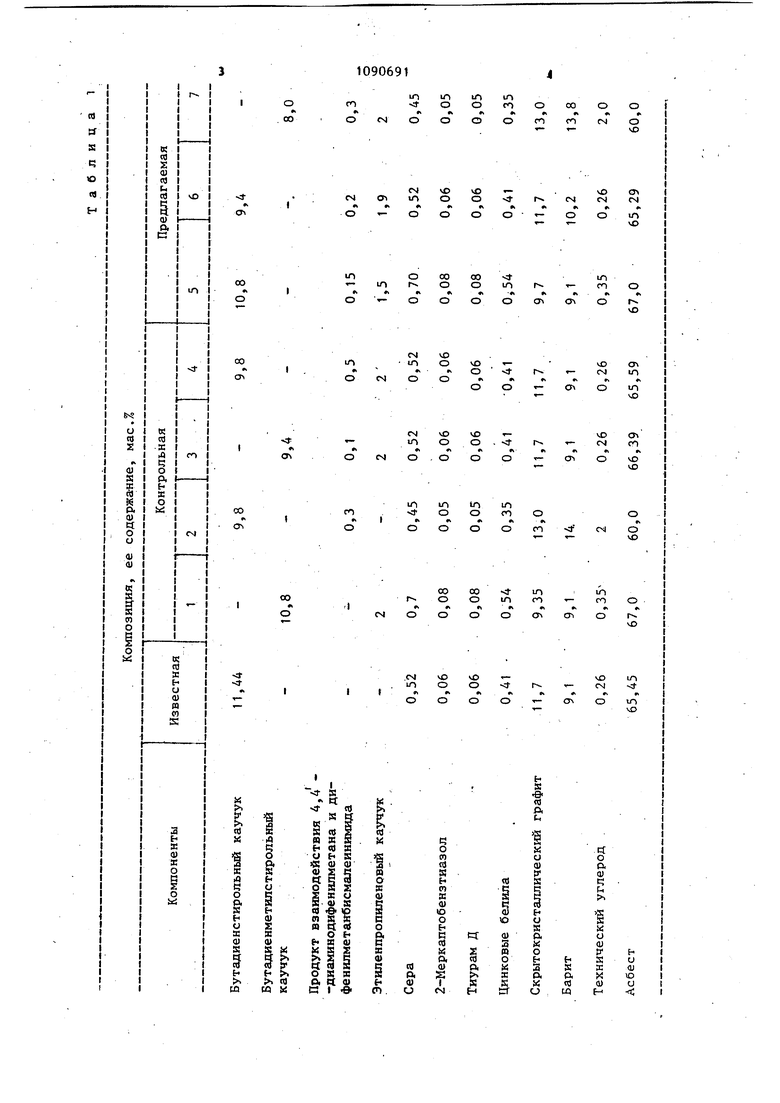

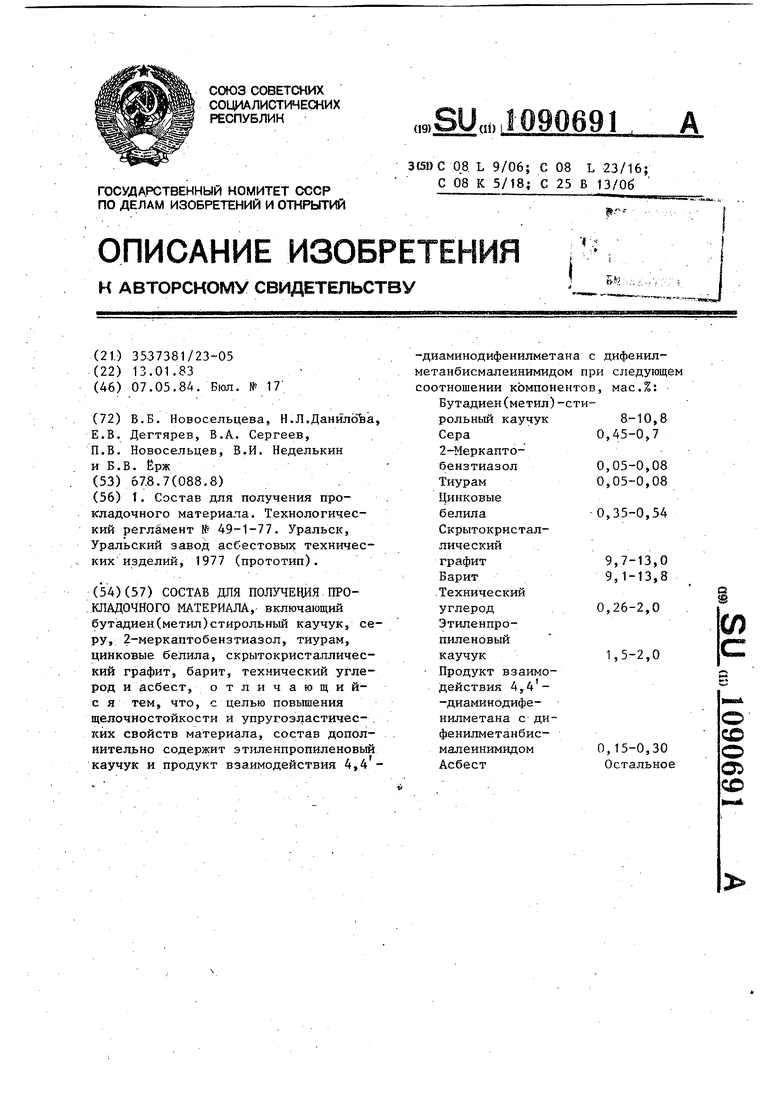

11 Изобретение относится к промышленности асбестовых технических изделий и касается разработки состава для получения прокладочного материала. Известен состав для получения про кладочного материала, включающий бутадиен (метил)стирольный (бутадиенстирольный-СКС-ЗОАКО или бутадиенметилстирольный-СКМС-10) каучук, вул канизирующую группу (из серы, 2-меркаптобензтиазола, тиурама и цинковых белил в соотношении 0,52:0,06:0,06:0,4 наполнители (скрытокристаллический графит, барит и технический углерод в соотношении 11,7:9,1:0,26) и асбе а компоненты cocTaisa взяты в следующем соотношении соответственно 11,44:1,05:20,53:67,02 СП. Обладая высокой прочностью, этот паронит имеет низкие щелочестойкость и упругоэластические свойства, т.е. восстанавливаемость. Цель изобретения - повышение щело честойкости и упругоэластичных свойс материала. Поставленная цель достигается тем что состав для получения прокладочно rQ материала, включающий бутадиен(ме тил) стирольный каучук, серу, 2-меркаптобензтиазол, тиурам, цинковые белила, скрытокристаллический графит барит, технический углерод и асбест, дополнительно содержит этиленпропиленовый каучук и продукт взаимодействия 4,4 -диаминодифенилметана с дифенилметанбисмалеинимидом при следующем соотношении компонентов, мас. Бутадиен(метил) стирольный каучук8-10,8 Сера 0,45-0,7 2-Меркапто-бензтиазол0,05-0,08 Тиурам 0,05-0,08 Цинковые белила 0,35-0,54 Скрытокристаллическийграфит 9,7-13,0 Барит 9,1-13,8 Технический 0,26-2,0 углерод Этиленпропиленовый1,5-2,0 каучук Продукт взаимодействия 4,4 -диаминодифенилметана с дифенилметанбисмалеинимидомО, 15-0,30 Асбест Остальное Примеры 1-7. Композицию готов смесителях для парониточных сей, вальцуют в листы на пароовых вальцах толщиной 0,4-4 мм. тавы рецептов и свойства прокланых материалов толщиной 1 мм npef влены в табл. 1 и 2, Из табл. 2 видно, что предлагаемый ериал обладает лучшим комплексом йств, т.е. большей щелочестойтью, прочностью при разрыве в еречном направлении и восстанавливаемостью после снятия давления 35,0 МПа по сравнению с паронитом марки ПЭ (ГОСТ 481-80), который используется в электролизерах. Использование предлагаемого изобретения дает возможность в 1,5-2 раза увел ичить срок службы и надежности электролизеров. Экономический эффект от использования предлагаемого изобретения в расчете на 1 электролизер составляет 300 руб.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2101305C1 |

| ПАРОНИТ | 2008 |

|

RU2406611C2 |

| ПАРОНИТ | 2008 |

|

RU2407641C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ УПЛОТНИТЕЛЬНОГО МАТЕРИАЛА (ЕГО ВАРИАНТЫ) | 1995 |

|

RU2103308C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПРОКЛАДОЧНОГО МАТЕРИАЛА КАРБЮРАТОРНЫХ ДВИГАТЕЛЕЙ | 1999 |

|

RU2166518C2 |

| Композиция для получения прокладочного материала | 1989 |

|

SU1733441A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРМОЗНЫХ КОЛОДОК ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2010 |

|

RU2463185C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2419639C2 |

| Электропроводная эластомерная композиция для заземляющих электродов (и ее варианты), заземляющий протяженный эластомерный электрод, анодное заземление и глубинный анодный заземлитель | 2003 |

|

RU2225420C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОГО МАТЕРИАЛА | 2017 |

|

RU2679256C1 |

Плотность, ,77 Условная прочность при разрыве в поперечном направлении, МПа Увеличение массы после вьщержки в щелочи при 100 С в течение 12 ч, % Сжимаемость при давлении 35 МПа,% Восстанавливаемость после снятия давления 350 МПа, %48 17,6 17,2 6,4 1,78 1,82 1,79 . 1,75 15,2 17,0 17,0 18,0 - . 15,1 17,0 12,7 17,0 8,5 8,2 8,0 11,2 35,8 49 46

| t, Состав для получения прокладочного материала | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1984-05-07—Публикация

1983-01-13—Подача