Изобретение относится к композициям на основе высокомолекулярных соединений, а точнее на основе комбинации изопренового и бутадиенового каучуков, а именно к составам для получения армированных листовых материалов, предназначенных для изготовления из них герметизирующих уплотнений в карбюраторных двигателях транспортных средств, работающих в условиях воздействия повышенной температуры в топливно-масляных средах.

Известна, например, композиция для получения прокладочного материала по а.с. 1164243, C08L9/02, включающая, мас.%:

Бутадиен-нитрильный каучук - 16-17,5

Асбест хризотиловый - 23-26

Сера - 0,15-0,18

2-Меркаптобензтиазол - 0,51-0,75

Тиурам - 0,6-0,8

Цинковые белила - 1,6-1,8

Полиэтил или полифенилметилсилоксановая жидкость - 0,32-0,4

Печной, технический углерод - 3-4,9

Асбест хризотиловый обезжелезенный - Остальное

Полученный из приведенного композиционного состава прокладочный материал имеет недостаточную стойкость к воздействию масла.

Наиболее близким по совокупности признаков известен состав для прокладочного материала (см. а.с. 609423, С08L9/06, СО8К 3/86), включающих, мас.%:

Бутадиен-стирольный каучук - 9-15

Вулканизующая группа - 0,3-1,0

Наполнитель - 20-35

Асбест - 50-70

Прокладочный материал, полученный из данного состава, имеет неудовлетворительные эксплуатационные показатели - низкую стойкость к воздействию технических масел и низкие прочностные показатели.

В основу изобретения положено получение состава смеси для изготовления из нее прокладочного материала, имеющего улучшенные характеристики к воздействию технических масел и прочностных показателей.

Поставленная задача решается тем, что заявляемый состав для получения прокладочного материала, включающий каучук, серу, 2-меркаптобензтиазол, тетраметилтиурамдисульфид. белила цинковые, сурик железный, асбест, технический углерод, в качестве каучука содержит комбинацию изопренового и бутадиенового каучуков и дополнительно N-фенилнафтиламин-2, глинозем, магнезию жженую, меламиноформальдегидную малобутамолизированную смолу при следующем соотношении компонентов, мас.%:

Изопреновый каучук - 9-9,5

Бутадиеновый каучук - 2,2-2,5

Сера - 1,2-1,4

2-Меркаптобензтиазол - 0,3-0,4

Тетраметилтиурамдисульфид - 0,25-0,35

N-Фенилнафтиламин-2 - 0,3-0,4

Белила цинковые - 2-2,2

Магнезия жженая - 1-1,3

Сурик железный - 7,5-8

Глинозем - 4-4,2

Технический углерод - 2,5-3

Меламиноформальдегидная малобутамолизированная смола - 3-3,2

Асбест - Остальное

В качестве компонентов заявляемого состава могут быть использованы, например, следующие: изопреновый каучук (ГOCT 14925-79), бутадиеновый каучук (ГОСТ 14924-75), сера (ГОСТ 127.4-93), остаток на сите 0,14 мм по ГОСТ 6613-86 н/б 0,00 -1 сорт, 0,1 - 2 сорт, 2-меркаптобензтиазол (ГОСТ 739-74), тетраметилтиурамдисульфид (ГОСТ 740-76, ГОСТ 25127-82), N-фенилнафтиламин-2 (ГОСТ 39-79), белила цинковые (ГОСТ 202-84), магнезия жженая (ГОСТ 844-79), сурик железный (ГОСТ 8135-74), глинозем Г-ОО (ГОСТ Р50151-92) остаток на сите о сеткой 009 по ГОСТ 6613-86 в пределах 1,1-13,6%, технический углерод (ГОСТ 7883-80), меламиноформальдегидная малобутамолизированная смола (ТУ 6-10-788-79).

Применение изопренового каучука в количестве менее 9% приводит к получению "слабой" смеси, неспособной формоваться в годные по внешнему виду листы, а в количестве более 9,5% - к получению "жирной" смеси, также неспособной формоваться в годные по внешнему виду листы прокладочного материала без лома, вздутий и других дефектов.

Применение серы в количестве менее 1,2% и более 1,4% приводит к снижению эластичности листов (листы становятся ломкими).

Применение бутадиенового каучука в количестве менее 2,2% и более 2,5% приводит к получению прокладочного материала с низкими прочностными показателями.

Применение 2-меркаптобензтиазола в количестве менее 0,3% и более 0,4% приводит к снижению эластичности и прочности материала.

Применение тетраметилтиурамдисульфида в количестве менее 0,25% и более 0,35% также приводит к снижению эластичности и прочности материала.

Применение N-фенилнафтиламина-2 в количестве менее 0,3% и более 0,4% приводит к снижению эластичности и прочности материала.

Применение цинковых белил в количестве менее 2% и более 2,2% приводит к снижению эластичности материала.

Применение магнезии жженой в количестве менее 1% и более 1,3% приводит к снижению прочностных показателей.

Применение сурика железного в количестве менее 7,5% и более 8% приводит к снижению теплостойкости и вальцуемости материала.

Применение глинозема в количестве менее 4% и более 4,2% приводит к снижению теплостойкости прокладочного материала.

Применение технического углерода в количестве менее 2,5% и более 3% приводит к снижению прочностных свойств.

Применение меламиноформальдегидной малобутамолизированной смолы в количестве менее 3% и более 3,2% приводит к снижению адгезионных свойств материала.

Применение асбеста хризотилового в количестве менее 65,5% и более 70% приводит к снижению прочностных показателей прокладочного материала.

Изготовление прокладочного материала из заявляемого состава обеспечивается по традиционной технологической схеме изготовления прокладочного материала с использованием стандартного оборудования и типовых режимов и включает следующие операции: подготовленную смесь каучуков, части асбеста, наполнителей загружают в V-образный смеситель, растворяют в бензине до образования густой клеевой массы, затем догружают оставшуюся часть асбеста, вулканизующую группу и активаторы и перемешивают при добавлении бензина до готовности массы к вальцеванию.

Полученный после вальцевания листовой материал вулканизуют в прессе при 150o.

Все перечисленные операции и их последовательность хорошо известны специалистам в этой области и не требует дополнительных пояснений (см., например, учебное пособие Г.В.Порошин, В.Б.Новосельцева. "Производство паронитов", г. Москва, "Химия", 1978г.; Ф.Ф.Кошелев, А.Б.Корнев и др. "Общая технология резины", М., 1978 г.).

Предлагаемый состав для получения прокладочного материала карбюраторных двигателей позволяет увеличить прочность при paзрыве в продольном направлении в 2,5 раза и повысить маслостойкость к техническим маслам в 2 раза.

В дальнейшем изобретение поясняется примером состава, применяемого для изготовления прокладочного материала, и результатами его испытаний. Состав композиции, мас.%:

Изопреновый каучук (СКИ-3) - 9,0

Бутадиеновый каучук (СКД) - 2,2

Сера - 1,4

2-Меркаптобензотиазол - 0,35

Тетраметилтиурамдисульфид - 0,3

N-Фенилнафтиламин-2 - 0,3

Белила цинковые - 2,0

Магнезия жженая - 1,3

Cypик железный - 7,5

Глинозем - 4,2

Технический углерод - 3,0

Меламиноформальдегидная малобутамолизированная смола - 3,0

Асбест хризотиловый 4 гр. - 65,45

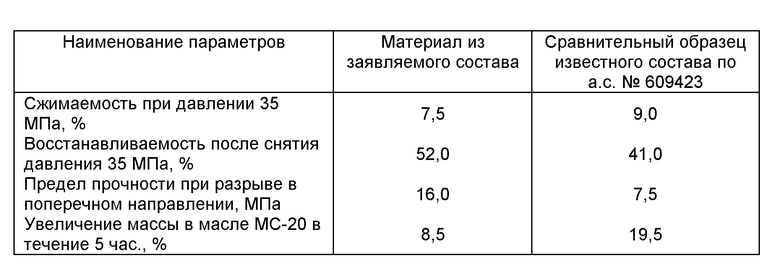

Результаты испытаний прокладочного материала приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ УПЛОТНИТЕЛЬНОГО МАТЕРИАЛА (ЕГО ВАРИАНТЫ) | 1995 |

|

RU2103308C1 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2101305C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1992 |

|

RU2011661C1 |

| ГИБКИЙ ЛИСТОВОЙ ФРИКЦИОННЫЙ МАТЕРИАЛ "ТРИБОНИТ" | 1998 |

|

RU2146271C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНЫХ СТОМАТОЛОГИЧЕСКИХ ГОЛОВОК ДЛЯ ОБРАБОТКИ РЕСТАВРАЦИЙ ЗУБОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ, СТЕКЛОИОНОМЕРОВ, АМАЛЬГАМ | 2007 |

|

RU2372181C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1998 |

|

RU2162474C2 |

| КОМПОЗИЦИЯ ДЛЯ ФРИКЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097392C1 |

| ПАРОНИТ | 2008 |

|

RU2406611C2 |

| КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1994 |

|

RU2083603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ | 1991 |

|

RU2028681C1 |

Изобретение относится к композиции для получения прокладочного материала и может быть использовано в карбюраторных двигателях, работающих в условиях повышенной температуры в топливно-масляных средах. Состав содержит, мас. %: изопреновый кaучук-9,0-9,5; бутадиеновый каучук-2,2-2,5; сера-1,2-1,4; 2-меркаптобензтиазол-0,3-0,4; тетраметилтиурамдисульфид-0,25-0,35; N-фенилнафтиламин-2-0,3-0,4; белила цинковые-2,0-2,2; магнезия жженая-1,0-1,3; сурик железный-7,5-8,0; глинозем-4,0-4,2; технический углерод-2,5-3,0; меламиноформальдегидная малобутанолизированная смола-3,0-3,2; асбест-остальное. Технический результат изобретения состоит в повышении эксплуатационных свойств материала. 1 табл.

Состав для получения прокладочного материала, включающий каучук, серу, 2-меркаптобензтиазол, тетраметилтиурамдисульфид, белила цинковые, сурик железный, асбест, технический углерод, отличающийся тем, что он содержит в качестве каучука комбинацию изопренового и бутадиенового каучуков и дополнительно N-фенилнафтиламин-2, глинозем, магнезию жженую, меламиноформальдегидную малобутанолизированную смолу при следующем соотношении компонентов, мас.%:

Изопреновый каучук - 9,0 - 9,5

Бутадиеновый каучук - 2,2 - 2,5

Сера - 1,2 - 1,4

2-Меркаптобензтиазол - 0,3 - 0,4

Тетраметилтиурамдисульфид - 0,25 - 0,35

N-Фенилнафтиламин-2 - 0,3 - 0,4

Белила цинковые - 2,0 - 2,2

Магнезия жженая - 1,0 - 1,3

Сурик железный - 7,5 - 8,0

Глинозем - 4,0 - 4,2

Технический углерод - 2,5 - 3,0

Меламиноформальдегидная малобутанолизированная смола - 3,0 - 3,2

Асбест - Остальное

| Полимерная композиция для уплотнительных изделий | 1975 |

|

SU609423A1 |

| Состав для получения прокладочного материала | 1980 |

|

SU883092A1 |

| Композиция для изготовления листового прокладочного материала | 1989 |

|

SU1680727A1 |

Авторы

Даты

2001-05-10—Публикация

1999-06-16—Подача