Изобретение относится к применяемым в нефтехимической и нефтеперерабатывающей промышленности прокладочным материалам для неподвижных плоских разъемов фланцевых соединений с рабочей средой - вода, пар, нефтепродукты и щелочи при температуре до 200°С и повышенном давлении

Известны композиции для изготовления прокладочных материалов, содержащие связующее, волокнистый наполнитель и модифицирующие добавки Эти прокладочные материалы имеют недостаточную прочность, что вызывает снижение срока эксплуатации прокладок.

Наиболее близкой к предлагаемой является композиция, содержащая, мас.%: Бутадиен (метил)стирольный каучук8-10,8

Сера0.45-0,7 2-Меркаптобензотиазол0,05-0,08

Тиурам Д0,05-0,08

Оксид цинка0,35-0,54 Графит скрытокристаллический9,7-13,0

Технический углерод0,26-2,0

Барит9.1-13,8 Этиленпропиленовый

каучук1,5-2.0

Продукт взаимодействия

4,4-диаминодифенилметана с дифенилметанбисмалеимидом0,15-0,30

АсбестОстальное.

Недостатком композиции-является низкая прочность прокладочного материала.

Цель изобретения - повышение прочности прокладочного материала.

Поставленная цель достигается тем, что композиция, включающая бутадиенсти- рольный каучук, серу, ускоритель вулканизации, оксид цинка, графит скрытокристаллический, технический угле- род и асбест, в качестве минерального наполнителя содержит продукт переработки гончарной глины следующего состава, мас.%:

SiOa 55-60

РеаОз 17-22

6,0-8,0

СаО 1,5-3,0

МдО 2,0-3,0

N3200,1-0,3

К20 5,0-6,0

Потери при прокаливании остальное при следующем соотношении ингредиентов композиции, мас.%:

Бутадиенстиро-

льный каучук10-14

Сера0.4-0,6

Ускоритель вулканизации0,1-0,2

Оксид цинка0,3-0,5

Графит скрытокристаллический5-15

Технический углерод 0,2-1,0

Продукт переработки

гончарной глины5-18

АсбестОстальное.

Указанный продукт получают из гончарной глины (РСТ РСФСР 303-82). которую сушат при 60-80°С до содержания влаги не более 0,7 мас.%, измельчают на шаровой мельнице и просеивают на вибросите с ячейками 10000 на см2 (сито № 0063). Массовая доля остатка на сите isfc 0063 должна быть не более 5%.

Изобретение осуществляется следую- щим образом.

Композицию для получения прокладочного материала изготавливают в смесителе cZ-образными лопастями по обычной паро- нитовой технологии с использованием в ка- честве растворителя бензин.

Из полученной смеси формуют на паро- нитовых вальцах прокладочный материал путем постепенного наслаивания смеси на горячий валок. Вальцевание проводят при

90±10°С, за время вальцевания происходит практически полное испарение растворителя, Паронит получают толщиной 0,4-3,0 мм, Из готовых листов вырубают прокладки требуемой конфигурации.

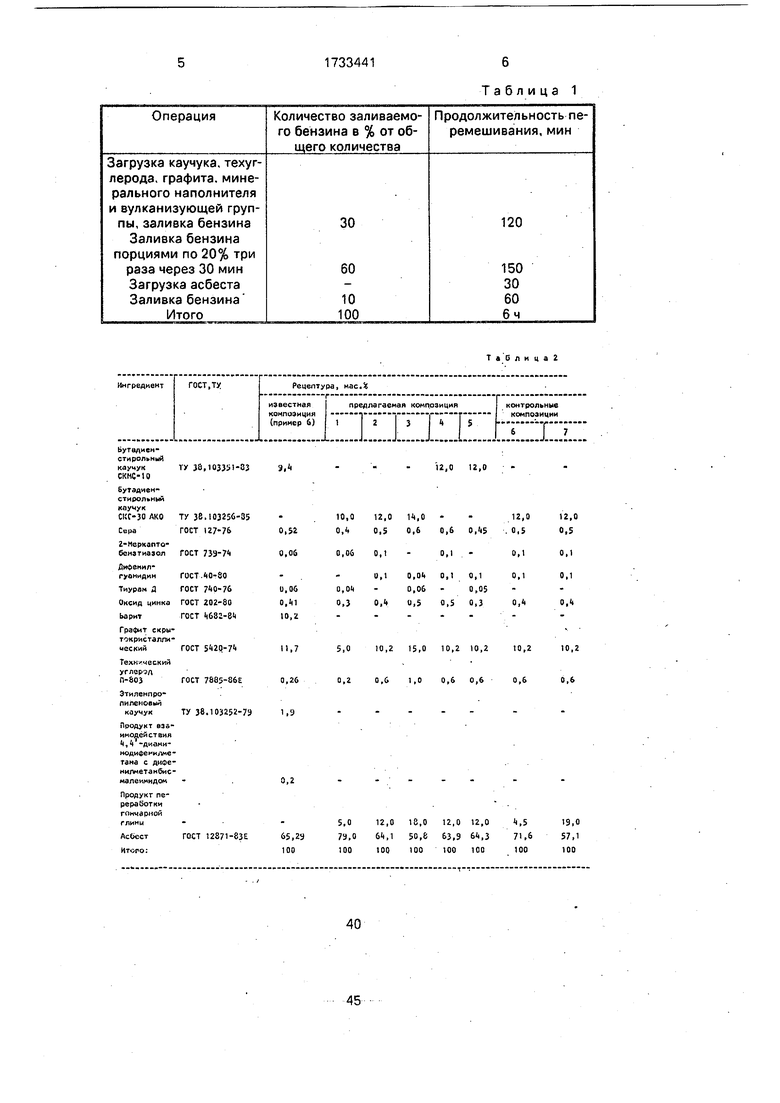

Рецептура известной, предлагаемой и контрольных композиций представлена в табл.2.

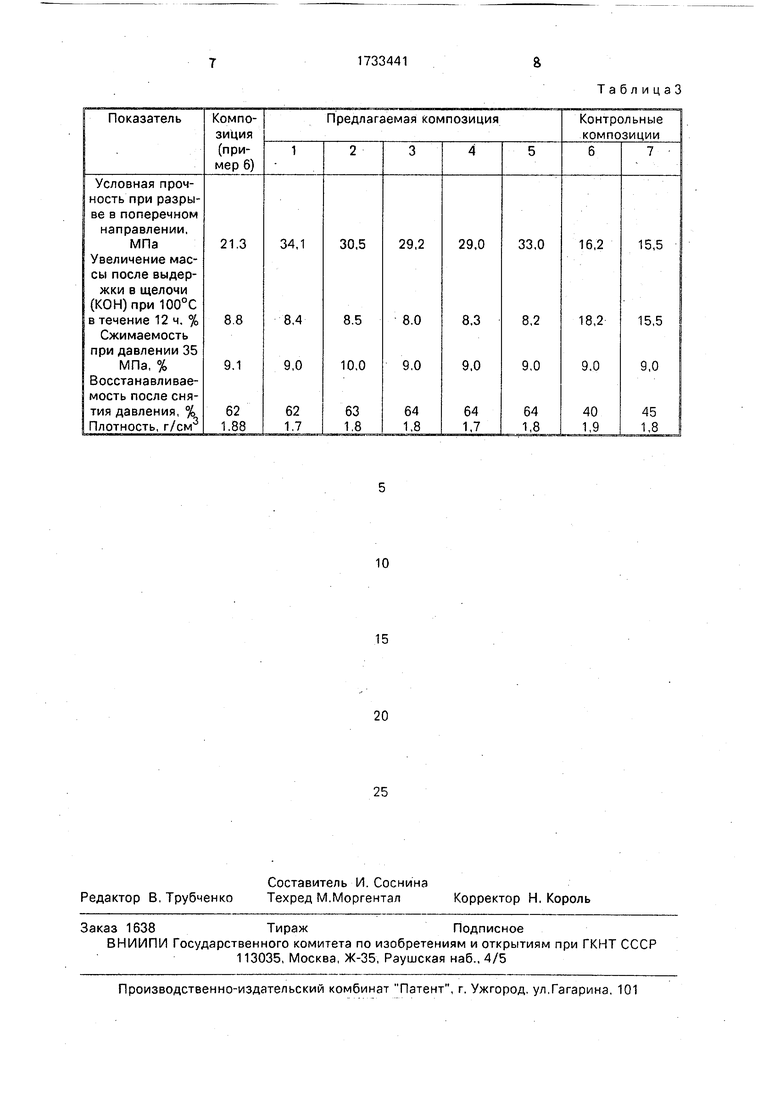

Прокладки испытывают в соответствии с ГОСТ 481-80, результаты испытаний представлены в табл.3.

Предлагаемая композиция по примеру 4 испытана также на стойкость к маслу, керосину и воде:

увеличение массы вмаслеМСпри 150°С в течение 12 ч,%-Ю,5,

увеличение массы в керосине при 23°С в течение 12 ч,% - 12,5,

увеличение массы в воде при 100°С в течение 12 ч,% - 4,0.

Из табл, 3 следует, что прокладочный материал из предлагаемой композиции имеет прочность выше 60% по сравнению с материалом из известной композиции при сохранении эластичности и стойкости к щелочам.

Формула изобретения Композиция для получения прокладочного материала, включающая бутадиенсти- рольный каучук, серу, ускоритель вулканизации, оксид цинка, графит скры- токристаллический. технический углерод, минеральный наполнитель и асбест, отличающийся тем, что, с целью повышения прочности прокладочного материала, композиция в качестве минерального наполнителя содержит продукт переработки гончарной глины следующего состава, мас.%: Si0255-60

А 20з17-22

Ре20з6,0-8,0

СаО1,5-3,0

МдО2,0-3,0

Na200,1-0,3

К205,0-6,0

Потери при прокаливании Остальное при следующем соотношении ингредиентов композиции, мас.%: Бутадиене™ рольный каучук10-14

Сера0,4-0,6

Ускоритель вулканизации0,1-0,2 Оксид цинка0,3-0,5 Графит скрытокрис- таллический 5-15 Технический углерод 0,2-1,0 Продукт переработки гончарной глины 5-18 Асбест Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2275394C2 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2321604C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКЛАДОЧНОГО МАТЕРИАЛА | 1994 |

|

RU2086583C1 |

| Композиция для изготовления листового прокладочного материала | 1989 |

|

SU1680727A1 |

| ПАРОНИТ | 2008 |

|

RU2406611C2 |

| ПАРОНИТ | 2008 |

|

RU2407641C2 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2119511C1 |

| Резиновая смесь для получения пористых резин | 1989 |

|

SU1721060A1 |

| Композиция для прокладочного материала | 1981 |

|

SU1054376A1 |

| ГИБКИЙ ЛИСТОВОЙ ФРИКЦИОННЫЙ МАТЕРИАЛ "ТРИБОНИТ" | 1998 |

|

RU2146271C1 |

Изобретение относится к промышленности асбестовых технических изделий, в частности к разработке рецептуры композиции, используемой при изготовлении прокладочных материалов для неподвижных плоских разъемов фланцевых соединений, контактирующих с рабочей средой - вода, пар. нефтепродукты и щелочи при температуре среды до 200°С и повышенном давлении Изобретение обеспечивает повышение прочности прокладочного материала благодаря испольсованию в качестве минерального наполнителя продукта переработки гончарной глины следующего состава, мас.%- SI02 55-60; 17-22; РеаОз 6-8- СаО 1,5-3; МдО 2-3; №20 0,1-0,3; К205-6, потери при прокаливании остальное. Композиция содержит, мас.% бутадиенсти- рольный каучук 10-14, сера 0,4-0,6; ускоритель вулканизации 0,1-0,2; оксид цинка 0.3-05; графит скрытокристалличе- ский 5-15; технический углерод 0,2-1,0, продукт переработки гончарной глины 5-18, асбест остальное 3 табл. Л ел xi со Сл

Ьутадмем

стиральный

каучук1У J8,10331) 1-33

СКНС-10

ТаСлица2

12,0 12,0

ТаблицаЗ

| Композиция для прокладочного материала | 1981 |

|

SU1054376A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Патент США 4477094, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| опублик | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Патент США №4499135, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Состав для получения прокладочного материала | 1983 |

|

SU1090691A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-05-15—Публикация

1989-12-14—Подача