Изобретение относится к металлургии и к другим отраслям техники, где осуществляется перемещение сыпучих материалов.

Известны устройства, в которых транспортирование сыпучих материало в режиме переброса осуществляют при помощи сопел, установленных в ступенчатом полу рабочего объема печи.

Сопла выполнены в виде двухпроводных высокосортных горелок. Метание сыпучего материала осуществляется топливовоздушной струей. Воспламенение топлива происходит в объеме печи.

Эти устройства для создания пульсирующего потока .могут камера сгорания разной формы и выполнены с подводом топлива и окислителя с запальным устройством и блоком упраления.

Такие устройства также используются для метания сыпучих материалов в частности для нанесения покрытий ij .

Наиболее близким к изобретению является устройство для метания сыпучих материалов пульсирующим потоком продуктов сгорания, содержащее закрытую с одного торца камеру с перфорированной трубой, патрубок для -подвода горючей смеси и запальник.

При работе устройства через смеситель подводится топливоокислительная смесь. Когда поток этой смеси достигает выходного отверстия устроства, осуществляют поджигание смеси и образовавшееся пламя в смесителе через перфорацию в его стенках воспламеняет всю основную массу смеси в камере. Это способствует образованию мощного ударного импульса и высокоскоростного потока продуктов сгорания на выходе камеры. Вместе с продуктами сгорания из камеры выбрасываются частицы помещенного в нее материала 2J . , ,

Известная конструкция имеет недостатки, обусловленные ограниченными возможностями импульсной камеры как метательного устройства. В таком исполнении камеры могут метать порции помещенного в них материала только очень малого веса и объема на расстояние 1-2. м, причем частицы материала должны быть измелчены до порошкообразного состояния. В металлургии имеется потребность в метании больших масс материала, например, до 5 и даже 10 т/ч рудног материала или угля на расстояние 20-50 м. Экспериментальное опробование известной конструкции для метния больших порций материала показала ее неработоспособной, особенно при работе в режиме перебрасывания, когда сыпучий, материал загружается

в камеру и метается из нее через открытый торец.

Общеизвестные технические решения для транспортировки или перебрасывания больших количеств сыпучих мате5 риалов с использованием воздуха высокого давления непригодны, так как требуют значительных расходов воздуха. Кроме того, использование воздуха неприемлемо для агрегатов, в ко0 торых необходимо поддерживать восстановительную газовую атмосферу.

Целью изобретения является повышение эффективности за счет обеспечения стабильности метания материала в ре5 жиме переброса.

Поставленная цель достигается тем, что в устройстве для метания сыпучих материалов пульсирующим потоком продуктов сгорания, содержащем

Q закрытую с одного торца камеру с перфорированной трубой, патрубок для под-вода горючей смеси и запальник, выхлопной участок камеры выполнен под углом 20-80 к ее горизонтально расс положенноглу корпусу, снабжен приемной воронкой и встроенным каналом, у которого выходной торец заглушен и выполнен с радиальными отверстиями, а площадь его проходного сечения составляет 1-5% от площади сечения.

Соотношение основных размеров устройства определяет его работоспособность и эффективность.

При выполнении выходного участка камеры под углом менее 20 к ее оси

5 сыпучий материал, например руда, рассыпается в камере тонким слоем. Образовавшаяся в камере ударная волна и продукты горения проходят над материалом, не сообщая ezviy ус0 корения, достаточного для кучного выброса на большое расстояние. При выбросе происходит рассеивание материала. Q

Если угол более 80 , то значи5 телвно увеличивается сопротивление выбросу, уменьшается дальность и высота полета метаемой порции.

Площадь проходного сечения во встроенном канале не должна быть

Q менее 1% от площади сечения камеры. В противном случае увеличивается время, необходимое для продувки камеры после сгорания, и невозможно Обеспечить оптимальную частоту ее

работы - 0,2-0,5 Гц. Если эта вели чина превышает 5%, значительно снижается мощность выброса .из-за потери части газа.

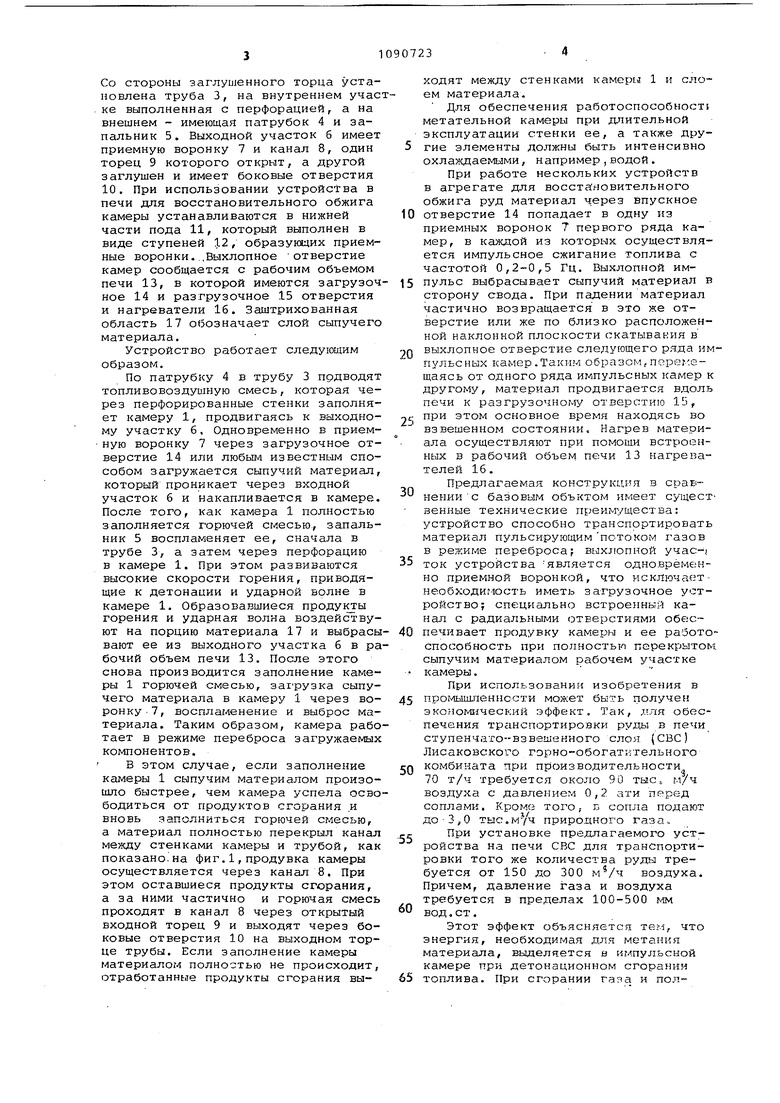

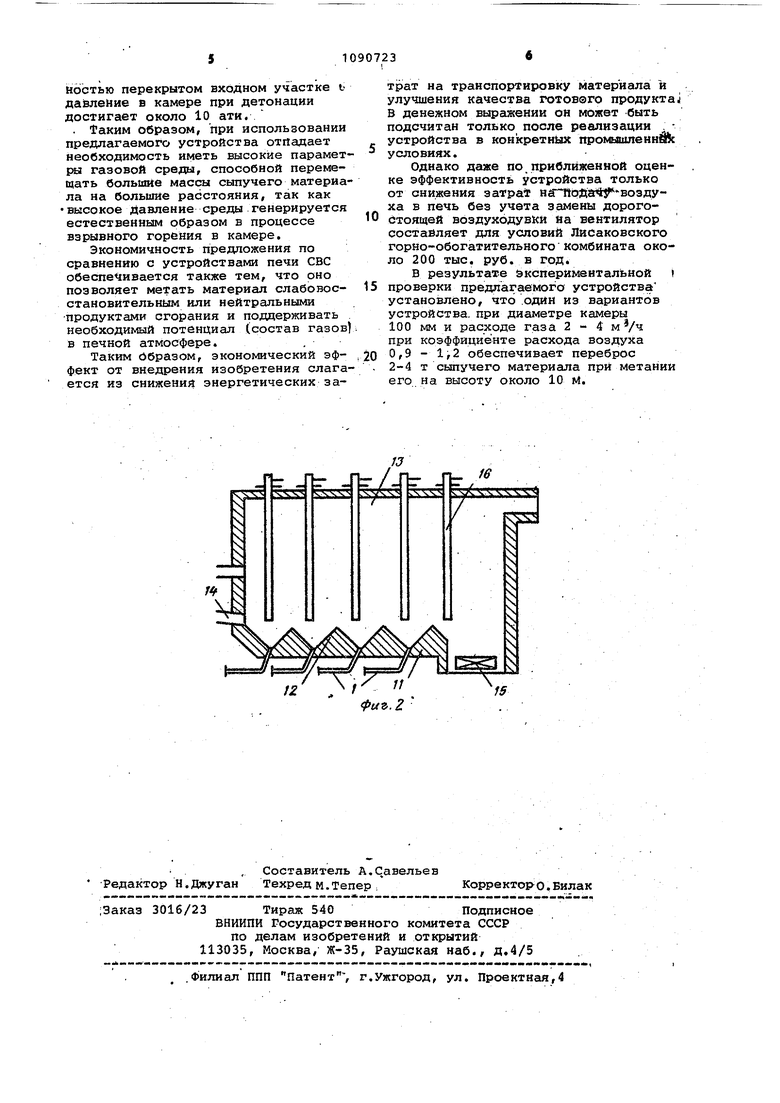

На фиг, 1 изображено устройство для метания, общий на фиг. 2 то же, пример использования при

транспортировке сыпучего материала в печном агрегате для восстановитель ного обжига железной руды.

Устройство имеет камеру 1, заклю-i ченную в воздухоохлаждаемый корпус 2

Со стороны заглушенного торца установлена труба 3, на внутреннем учаске выполненная с перфорацией, а на внешнем - имеющая патрубок 4 и запальник 5. Выходной участок б имеет приемную воронку 7 и канал 8, один торец 9 которого открыт, а другой заглушен и имеет боковые отверстия 10, При использовании устройства в печи для восстановительного обжига камеры устанавливаются в нижней части пода 11, который выполнен в виде ступеней 12, образующих приемные воронки. .Выхлопное отверстие камер сообщается с рабочим объемом печи 13, в которой имеются загрузочное 14 и разгрузочное 15 отверстия и нагреватели 16. Заштрихованная область 17 обозначает слой сыпучего материала.

Устройство работает следующим образом.

По патрубку 4 в трубу 3 подводят топливовоздушную смесь, которая через перфорированные стенки заполняет камеру 1, продвигаясь к выходному участку 6. Одновременно в приемную воронку 7 через загрузочное отверстие 14 или любьПЛ известным способом загруж 1ется сыпучий материал, который проникает через входной участок б и накапливается в камере. После того, как камера 1 полностью заполняется горючей смесью, запальник 5 воспламеняет ее, сначала в трубе 3, а затем через перфорацию в камере 1. При этом развиваются высокие скорости горения, приводящие к детонации и ударной волне в камере 1. Образовавшиеся продукты горения и ударная волна воздействуют на порцию материала 17 и выбрасывают ее из выходного участка б в рабочий объем печи 13. После этого снова производится заполнение камеры 1 горючей смесью, загрузка сыпучего материала в камеру 1 через воронку .7, воспламенение и выброс материала. Таким образом, камера работает в режиме переброса загружаемых компонентов.

В этом случае, если заполнение камеры 1 сыпучим материалом произошло быстрее, чем камера успела освободиться от продуктов сгорания и вновь заполниться горючей смесью, а материал полностью перекрыл канал между стенками камеры и трубой, как показано.на фиг.1,продувка камеры осуществляется через канал 8. При этом оставшиеся продукты сгорания, а за ними частично и горючая смесь проходят в канал 8 через открытый входной торец 9 и выходят через боковые отверстия 10 на выходном торце трубы. Если заполнение камеры материалом полностью не происходит, отработанные продукты сгорания выходят между стенками камери 1 н слоем материала.

Для обеспечения работоспособност метательной камеры при д.пительной эксплуатации стенки ее, а также другие элементы должны быть интенсивно охлаждаемыми, например,водой.

При работе нескольких устройств в агрегате для восста:новительного обжига руд материал через впускное

0 отверстие 14 попадает в одну из приемных воронок 7 первого ряда камер, в каждой из которых осуществляется импульсное сжигание топлива с частотой 0,2-0,5 Гц. Выхлопной импульс выбрасывает сыпучий материал в

5 сторону свода. При падении материал частично возвращается в это же отверстие или же по близко расположенной наклонной плоскости скатывания в выхлопное отверстие следующего ряда им0пульсных камер.Таким образом,перег:ещаясь от одного ряда импульсных камер к другому, материал продвигается вдоль печи к разгрузочному отверстию 15, при этом основное время находясь во

5 взвешенном состоянии. Нагрев материала осуществляют при помощи встрюенных в рабочий объем печи 13 нагревателей 16.

Предлагаемая конструкция в срав0нении с базовым объктом имеет существенные технические преиг г/щества: устройство способно транспортировать материал пульсирующим потоком газов в режиме переброса; выхлопной учас5ток устройства является одноврёме;нно приемной воронкой, что исключает необходимость иметь загрузочное устройство; спещиально встроенный канал с радиальными отверстиями обес0печивает продувку камеры и ее работоспособность при полностью перекрытом сыпучим материалом рабочем участке камеры.

При использовании изобретения в прогч1ыш.пеннссти может быть получен

5 экономический эффект. Так, .пля обеспечения трс1нспортировки руды в печи ступенчато-взвешенного слоя (СВС) Лисаковского горно-обогатительного комбината при производительности

0 70 т/ч требуется около 90 тыс м/ч воздуха с давлением 0,2 ати перед соплами. Кроме того,- Б сопла подают до 3 , О тыс. природного газа,.

При установке предлагаемого уст5ройства на печи СВС для транспортировки того же количества руды требуется от 150 до 300 воздуха. Причем, давление газа и воздуха требуется в пределах 100-500 1M

0 вод.ст.

Этот эффект объясняется тем, что энергия, необходимая для метанкя материала, выделяется в импульсной камере при детонационном сгорании

5 топлива. При сгорании гаяа и полНостью перекрытом входном участке ъ дайление в камере при детонации достигает около 10 ати. . Факим образом, при использовании предлагаемого устройства отпадает необходимость иметь высокие парамет ра газовой среды, способной перемещать большие массы сыпучего материа ла на большие расстояния, так как высокое Давление среды генерируется естественным образом в процессе взрывного горения в камере. Экономичность предложения по сравнению с устройствами печи СВС обеспечивается также тем, что оно позволяет метать материал слабовосстановительным или нейтральными продуктами сгорания и поддерживать необходимый потенциал (состав газов в печной атмосфере. , Таким Ьбразом, экономический эффект от внедрения изобретения слага ется из снижения энергетических затрат на транспортировку материала и улучшения качества готовэго продуктаJ В денежном выражении он может быть подсчитан только после реализации . устройства в конкретных промышленн условиях. Однако даже по,приближенной оценке эффективность устройства только от снижения затраФ (эйа $ воздуха в печь без учета замены дорогостоящей воздуходувки йа вентилятор составляет для условий Лисаковского горно-обогатительного комбината около 200 тыс. руб. в год. В результате зкспериментальной i проверки предлагаемого устройства установлено, что один из вариантов устройства, при диаметре камеры 100 мм и расходе газа 2-4 при коэффициенте расхода воздуха 0,9 - 1,2 обеспечивает переброс 2-4 т сыпучего материала при метании его на высоту около 10 М.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки сыпучих материалов и устройство для его осуществления | 1982 |

|

SU1039966A1 |

| КАМЕРА ПУЛЬСИРУЮЩЕГО ГОРЕНИЯ ДЛЯ ПОДОГРЕВА ВОДЫ | 1998 |

|

RU2156401C2 |

| Способ утилизации горючих газообразных компонентов | 1989 |

|

SU1776844A1 |

| Установка для получения водорода путем термического разложения метана в реакторе с газовым нагревом | 2022 |

|

RU2800547C1 |

| Газовый проточный нагревательный котёл | 2022 |

|

RU2789938C1 |

| УСТРОЙСТВО ПУЛЬСИРУЮЩЕГО ГОРЕНИЯ | 1991 |

|

RU2040732C1 |

| ПУЛЬСИРУЮЩАЯ ВИХРЕВАЯ ТОПКА | 2009 |

|

RU2414646C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ЭНЕРГОТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ | 2012 |

|

RU2520446C2 |

| РЕКУПЕРАТИВНЫЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 2007 |

|

RU2366864C1 |

| КОТЕЛ ПУЛЬСИРУЮЩЕГО ГОРЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2293253C1 |

УСТРОЙСТВО ДЛЯ МЕТАНИЯ СЫПУЧИХ МАТЕРИАЛОВ пульсирукяцим потоком продуктов сгорания, содержащее закрытую с одного торца каг-тру с перфорированной трубой, патрубок для подвода горючей смеси и.запальник, отличающееся тем, что, с целью повышения эффективности путем обеспечения стабильности метания материала в режиме переброса,выхлопной участок камеры вьшолнен под углом 20-80°к ее горизонтально расположенному корпусу, снабжен приемной воронкой и встроенным каналом, у которого выходной торец заглушен и выполнен с радиальными отверстиями, а площадь его проходного сече,ния составляет 1-5% от площади сеIчения камеры. С шА ю 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-07—Публикация

1982-11-01—Подача