Изобретение относится к газовой промышленности и может быть использовано для получения водорода путем пиролиза метана при практическом отсутствии выбросов окислов углерода (CO, CO2) в окружающую среду.

Основной интерес в последние годы вызывает преобразование метана в полезные химические продукты (например, водород) без образования оксидов углерода с использованием рентабельных процессов. Водород можно получать на основе различных источников сырья, применяя для этого самые разнообразные технологии. Около 48% производимого в настоящее время водорода получают риформингом (конверсией) природного газа (метана, попутного нефтяного газа), 30% - риформингом нефти и жидких нефтепродуктов, 18% - газификацией угля и 4% - электролизом воды [1].

Недостатком традиционных технологий производства водорода из метана и других углеводородов путем частичного окисления паром и/или кислородом является тот факт, что этот процесс осуществляется с получением оксидов углерода и требует отделения газообразного продукта от водородного продукта [2], что приводит к многостадийности и удорожанию процесса. Экологические проблемы, связанные с интенсивным выбросом CO2 в результате традиционной конверсии метана, стимулировали поиск эффективных методов низкоуглеродного производства водорода из метана. Поэтому одним из перспективных способов получения водорода является процесс термического (пиролитического) разложения легких углеводородов, преимуществом которого является образование чистого водорода без примесей оксидов углерода и азота, одностадийность процесса и возможность использования образующегося углерода в промышленности [3]. Это позволяет снизить себестоимость процесса. Также снижение себестоимости и сложности производства возможно за счет применения энергоэффетивных и простых в аппаратном исполнении систем нагрева.

Для разложения углеводородов используются пиролитические способы, в которых в качестве источников нагрева применяются плазменные горелки, установленные внутри реактора. Однако на сегодняшний день отсутствует возможность использовать эти способы в непрерывном производстве, в связи с образованием отложений на электродах и стенках реактора. Это приводит к остановке процесса пиролиза и необходимости периодической очистки реактора. Использование высокотемпературной высокопроизводительной системы генерации плазмы в случае крупномасштабного производства приводит к большим расходам электроэнергии и, как следствие, к низкой энергоэффективности. Помимо этого, плазмохимические процессы реализуются с подводом теплоты к пиролизному газу от источников тепла, находящихся внутри реактора. Это приводит к остановкам производства для замены и очистки оборудования от углеродных отложений. Возникновение большого температурного градиента между реакционной камерой и областью, где происходит охлаждение исходного потока сырья приводит к нежелательным условиям процесса и низкому качеству продукта. Все вышеперечисленные недостатки процесса устраняются при подводе тепла к пиролизному газу через стенки ректора.

Так, например, известен реактор пиролиза согласно патента (№2544635 С1, МПК В09 В 3/00, опубл. 20.03.2015), в котором осуществляется индукционный нагрев. Цилиндрический реактор, в котором сырьевой газ термически разлагается на составляющие компоненты, расположен в электромагнитном поле индуктора, подключенного к генератору токов высокой частоты. Недостатками являются высокое потребление энергии и тот факт, что реактор должен быть выполнен из токопроводящего материала, характеризующегося точкой Кюри не ниже 450°C.

Известен реактор получения водорода из водородосодержащего соединения, например, метана согласно патенту (JP №2015044702, МПК C01B 3/26, опубл. 12.03.2015), в котором пиролиз осуществляется с использованием микроволнового излучения и катализатора.

Известен реактор получения водорода из водородосодержащего соединения, в котором согласно патенту (CN №113213423, МПК C01B 3/26, опубл. 06.08.2021) пиролиз осуществляется с использованием электронагревателя и катализатора.

В патентах JP №2015044702 и CN №113213423 представлены устройства, потребляющие энергию, при производстве которой происходят выбросы газов, негативно влияющих на экологию и обладающие низкой энергоэффективностью.

Пиролитическое разложение метана согласно патентам (KR №1020210059142, МПК C01B 3/26, B01J 19/00, опубл. 25.05.2021) и (CN №107628589, МПК C01B 3/24, опубл. 26.01.2018) осуществляется в реакторе, в котором источником тепла является солнечная энергия. Этот метод способен производить высококачественные углеродные наночастицы, водород высокой чистоты и электричество, а также обеспечивать нулевой выброс углерода, что позволяет реализовать крупномасштабное производство. Метод безопасен для окружающей среды и экономический эффект относительно высок.

Основным недостатком этих методов, основанных на большом потреблении солнечной энергии, является ее недоступность на основной территории РФ.

Наиболее близким аналогом заявляемого изобретения является реактор разложения метана согласно патенту (JP №2019075263, МПК C01B 3/26, опубл.16.05.2019), в котором газообразный водород высокой чистоты, поступающий из устройства разделения смешанного газа, подается в качестве топлива топливного элемента. Проточный реактор, представляющий собой кварцевую цилиндрическую трубку, расположенную горизонтально в осевом направлении цилиндра, имеет впускное отверстие для подачи метана в качестве сырьевого газа и выходное отверстие для удаления смешанного газа: произведенного водорода и непрореагировавшего метана. В реакторе метан разлагается на углерод и водород путем каталитического пиролиза с использованием катализатора разложения метана. Устройство разделения подключено к выпускному отверстию реактора для смешанного газа и удаляет метан из смешанного газа. Отвод газообразного водорода соединен с топливным элементом, работающим на водороде. Система выработки электроэнергии работает на топливных элементах, использующих водород в качестве топлива. Генерируемый в реакторе водород используется в качестве топлива для топливного элемента.

К недостаткам можно отнести усложнение конструкции за счет использования систем селективного разделения сырьевых и продуцируемых газов.

Задача, решаемая изобретением, заключается в создании установки для экологически чистой переработки горючих углеводородсодержащих продуктов без потребления электроэнергии, упрощении конструкции установки и ее работы.

Технический результат - получение водорода без выбросов окислов углерода и без использования внешних источников электроэнергии, снижение себестоимости и сложности процесса получения водорода, упрощение конструкции установки для получения водорода и защита окружающей среды от выбросов окислов углерода.

Технический результат достигается тем, что установка для получения водорода изготовленная из высоколегированной нержавеющей стали, включает реактор термического разложения метана на газообразный водород и твердый углерод с впускной трубкой для подачи метана и выпускной трубкой для отбора газообразного водорода, вертикально-цилиндрическую газовую печь внутри которой соосно размещен реактор, защищенный от топочного пространства внутренней стенкой печи; в нижней части газовой печи расположены две горелки с регулировочными кранами: растопочная горелка и горелка для сжигания части водорода, производимого в реакторе, которая соединена через отводную трубку с выпускной трубкой для отбора газообразного водорода; компрессор, расположенный на отводной трубке отбора водорода, создающий рабочее давление в установке, при этом наружная часть газовой печи защищена тепловой изоляцией.

В предложенной установке получения водорода, используется часть водорода, получаемого в процессе пиролиза, что позволяет получать водород из метана практически при отсутствии выбросов окислов углерода в атмосферу и без потребления электроэнергии извне.

Изобретение поясняется чертежами.

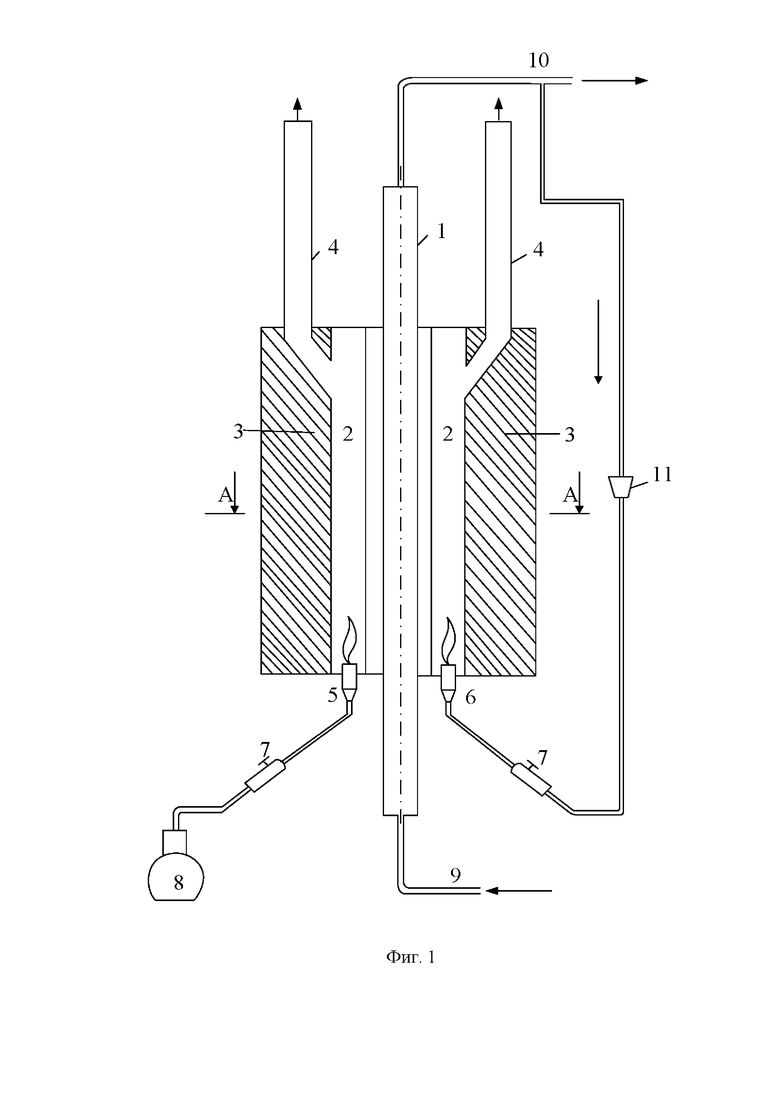

На фигуре 1 изображена установка для получения водорода в разрезе, вид спереди, где приняты следующие обозначения: 1 - реактор пиролиза метана, 2 - газовая печь, 3 - тепловая изоляция, 4 - выхлопная труба газовой печи, 5 - растопочная горелка для сжигания водорода, 6 - горелка для сжигания части продуцируемого в реакторе водорода, 7 - кран, 8 - емкость хранения водорода, 9 - трубка подачи метана в реактор; 10 - трубка отбора водорода; 11 - компрессор.

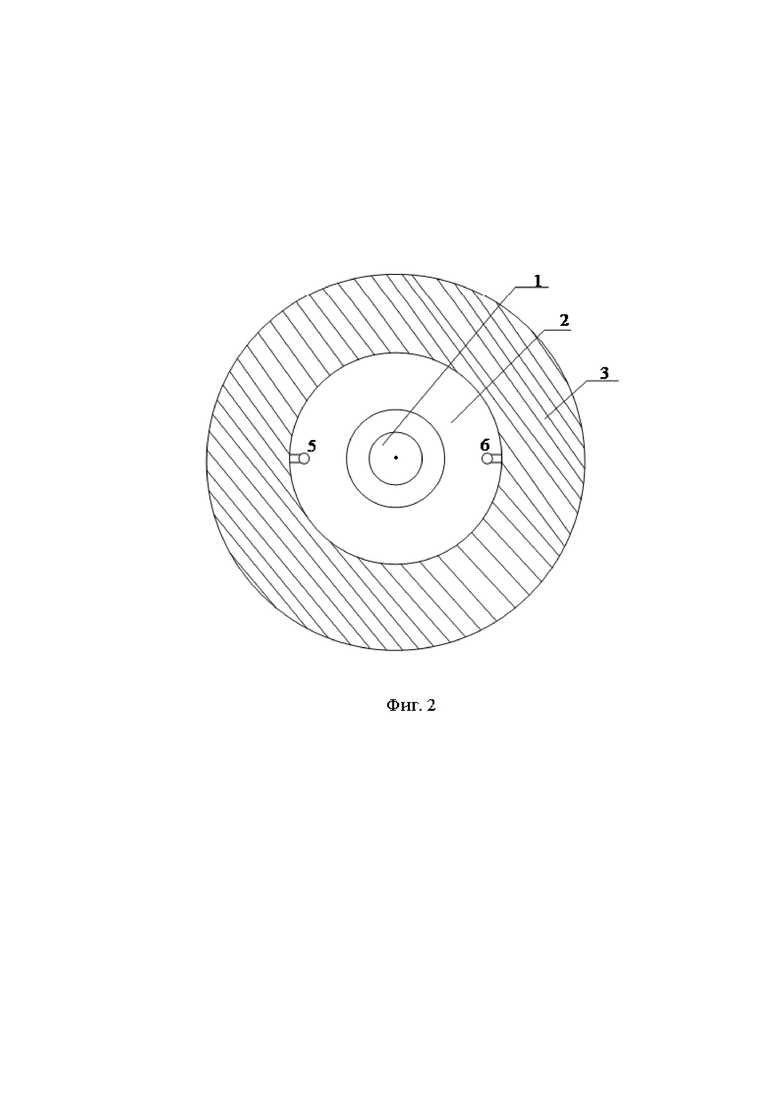

На фигуре 2 изображена схема установки для получения водорода в разрезе, сечение А - А (в увеличенном масштабе), где показаны: 1 - реактор пиролиза метана, 2 - газовая печь, 3 - тепловая изоляция, 5 - растопочная горелка для сжигания водорода, 6 - горелка для сжигания части продуцируемого в реакторе водорода.

Установка для получения водорода путем пиролиза метана в реакторе с газовым нагревом выполнена из высоколегированной нержавеющей стали и включает: реактор пиролиза метана 1, в котором происходит нагрев метана до температуры 700 - 900 °С (в зависимости от эффективности применяемых катализаторов) и его превращение в водород и углерод; газовую печь 2, служащую для нагрева реактора пиролиза метана 1 путем факельного сжигания части метано-водородной смеси, полученной на выходе из реактора пиролиза метана 1; при этом толщина стальных стенок труб реактора пиролиза метана 1 и газовой печи 2 равна 4 мм; реактор пиролиза метана 1 расположен в непосредственной близости (на расстоянии 10 мм) от топочного пространства - газовой печи 2 с внутренний диаметром - 108 мм и внешний диаметром - 160 мм; и отделяется от внутренней стенкой газовой печи 2; тепловую изоляцию 3 газовой печи 2 выполненную из кремнеземной ваты толщиной 170 мм, диаметр печи с учетом изоляции - 500 мм; выхлопные трубы газовой печи 4; растопочную горелку для сжигания водорода 5, поступающего из емкости хранения водорода 8; горелку для сжигания части продуцируемого в реакторе водорода 6, полученного в процессе пиролиза метана; горелка установлена в нижней части газовой печи 2 и соединена с трубкой отбора водорода 10; емкость хранения водорода 8, необходимого для обеспечения предварительного нагрева реактора пиролиза метана 1 до момента его выхода на рабочий режим; - трубку подачи метана в реактор 9 пиролиза метана; трубку отбора водорода 10 с отводной трубкой для соединения с горелкой для сжигания части продуцируемого в реакторе водорода 6; компрессор 11, предназначенный для создания давления, необходимого для работы газовой (метано-водородной) горелки для сжигания части продуцируемого в реакторе водорода 6.

Площадь наружной поверхности тепловой изоляции - 1,3 м2; площадь стен топочной камеры газовой печи - 0,567 м2; объем топочной камеры газовой печи - 0,006 м3; площадь поперечного сечения реактора - 0,0019 м2.

Работа установки пиролиза метана. При сжигании водорода в топке газовой печи 2 происходит ее нагрев с последующей радиационной передачей теплоты находящемуся в реакторе метану (реактор не находится в топочном пространстве печи, см. рис.2). При достижении температуры метана в реакторе 700 - 900 °С происходит его пиролиз - превращение в водород и углерод (сажу). Часть получаемого водорода по трубке отбора водорода 10 направляется для сжигания в горелку 6 с целью обеспечения рабочей температуры в реакторе пиролиза метана 1. Горелка для сжигания водорода 5 при этом отключается.

При работе предложенной установки метан нагревается тепловым потоком, выделяющимся при частичном сжигании продуктов его пиролиза - метано-водородной смеси, при этом система разделения газов не требуется.

Преимуществами такого метода получения водорода из метана являются независимость от внешних источников энергии, а также практическое отсутствие вредных выбросов в окружающую среду. Предварительные расчеты показывают, что затраты водорода на поддержание пиролиза метана в зависимости от эффективности тепловой изоляции 3 составят 25 - 30% от получаемого его количества на выходе из реактора.

Экспериментальная установка пиролиза метана, изготовлена в Самарском государственном техническом университете. Результаты предварительных экспериментальных исследований показывают, что выход на рабочий режим происходит в течение 7 - 10 мин. При этом в качестве сжигаемого в горелке 5 газа применялся водород. В соответствии с расчетными данными для производства 1 м3 водорода на предлагаемой установке пиролиза метана требуется подвести к метану 1,9 кВт⋅ч тепловой энергии. В случае использования чистого водорода удельная теплота сгорания 1 м3 водорода составляет 3,0 кВт⋅ч. Следовательно, для осуществления процесса пиролиза метана в стационарном режиме на предлагаемой установке потребуется направлять на горелочное устройство 63% продуцируемого водорода. Таким образом, для производства 1 м3 водорода потребуется 1,59 м3 метана, при этом не будет потребляться энергия, и не будут производиться выбросы оксидов углерода в атмосферу.

Заявленная установка для получения водорода путем пиролиза метана позволяет получать водород при практическом отсутствии выбросов окислов углерода (CO, CO2) в окружающую среду и без потребления дополнительной энергии. При этом за счет отсутствия в предложенной установке для получения водорода системы разделения газов значительно сокращается процесс производства водорода и упрощается ее конструкция.

Литература:

1. Макарян И.А., Седов И.В., Никитин А.В., Арутюнов В.С.Современные подходы к получению водорода из углеводородного сырья // Научный журнал российского газового общества. №1(24). 2020. С.50-68.

2. Шафиев Д.Р., Трапезников А.Н., Хохонов А.А., Агарков Д.А., Бредихин С.И., Чичиров А.А., Субчева Е.Н. Методы получения водорода в промышленном масштабе. Сравнительный анализ // Успехи в химии и химической технологии. Т. XXXIV. 2020. №12. С.53-57.

3. Попов М.В., Баев В.В., Ольбрых А.П. Получения водорода и нановолокнистого углерода методом каталитического разложения метана при повышенных давлениях // Водород. Технологии. Будущее. 23-24 декабря 2020 г.С.45.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опытно-промышленная установка для непрерывного получения водорода и графита путем пиролиза метана | 2024 |

|

RU2835314C1 |

| Способ непрерывного получения водорода и графита путем пиролиза метана | 2024 |

|

RU2840120C1 |

| Способ получения водорода из углеводородного газа и реактор для его осуществления | 2023 |

|

RU2800344C1 |

| Способ получения водорода из углеводородного сырья и реактор для его осуществления | 2023 |

|

RU2799191C1 |

| Способ пиролитического разложения газообразных углеводородов и устройство для его осуществления | 2021 |

|

RU2760381C1 |

| Установка для термического разложения частично подготовленных твердых органических отходов | 2023 |

|

RU2807335C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО ГАЗА ВОДОРОДОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807901C1 |

| ПЕЧЬ | 2015 |

|

RU2763026C2 |

| Установка для переработки углеводородной биомассы с получением водородсодержащих газов с высоким энергетическим потенциалом | 2020 |

|

RU2737155C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И КОМПЛЕКС ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ, ВКЛЮЧАЮЩИЙ РЕАКТОР КОСВЕННОГО НАГРЕВА, ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2646917C1 |

Изобретение относится к газовой промышленности и может быть использовано для получения водорода путем пиролиза метана. Установка для получения водорода в реакторе с газовым нагревом изготовлена из высоколегированной нержавеющей стали и включает реактор термического разложения метана на газообразный водород и твердый углерод с впускной трубкой для подачи метана и выпускной трубкой для отбора газообразного водорода, вертикально-цилиндрическую газовую печь и компрессор. Внутри газовой печи соосно размещен реактор, защищенный от топочного пространства внутренней стенкой печи. В нижней части газовой печи расположены две горелки с регулировочными кранами: растопочная горелка и горелка для сжигания части водорода, производимого в реакторе, которая соединена через отводную трубку с выпускной трубкой для отбора газообразного водорода. Компрессор, создающий рабочее давление в установке, расположен на отводной трубке отбора водорода. Наружная часть газовой печи защищена тепловой изоляцией. Изобретение позволяет получать водород без выбросов окислов углерода и без использования внешних источников электроэнергии, упростить процесс получения водорода и конструкцию установки. 2 ил.

Установка для получения водорода в реакторе с газовым нагревом, изготовленная из высоколегированной нержавеющей стали, включающая реактор термического разложения метана на газообразный водород и твердый углерод с впускной трубкой для подачи метана и выпускной трубкой для отбора газообразного водорода, вертикально-цилиндрическую газовую печь, внутри которой соосно размещен реактор, защищенный от топочного пространства внутренней стенкой печи; в нижней части газовой печи расположены две горелки с регулировочными кранами: растопочная горелка и горелка для сжигания части водорода, производимого в реакторе, которая соединена через отводную трубку с выпускной трубкой для отбора газообразного водорода; компрессор, расположенный на отводной трубке отбора водорода, создающий рабочее давление в установке, при этом наружная часть газовой печи защищена тепловой изоляцией.

| JP 2019075263 A, 16.05.2019 | |||

| Способ пиролитического разложения газообразных углеводородов и устройство для его осуществления | 2021 |

|

RU2760381C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И СТРУКТУР ИЗ УГЛЕВОДОРОДНОГО ГАЗА, ВКЛЮЧАЯ ПОПУТНЫЙ НЕФТЯНОЙ ГАЗ | 2009 |

|

RU2425795C2 |

| US 9561957 B2, 07.02.2017 | |||

| US 2008263954 A1, 30.10.2008 | |||

| JP 2011157254 A, 18.08.2011. | |||

Авторы

Даты

2023-07-24—Публикация

2022-12-28—Подача