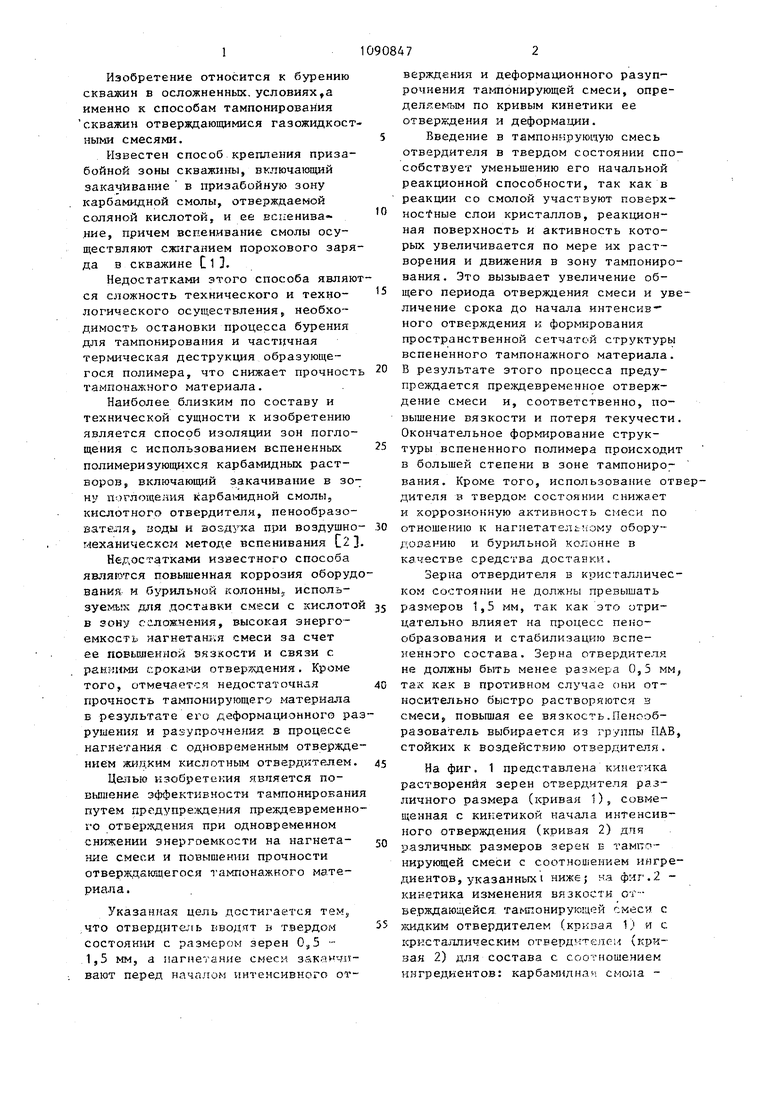

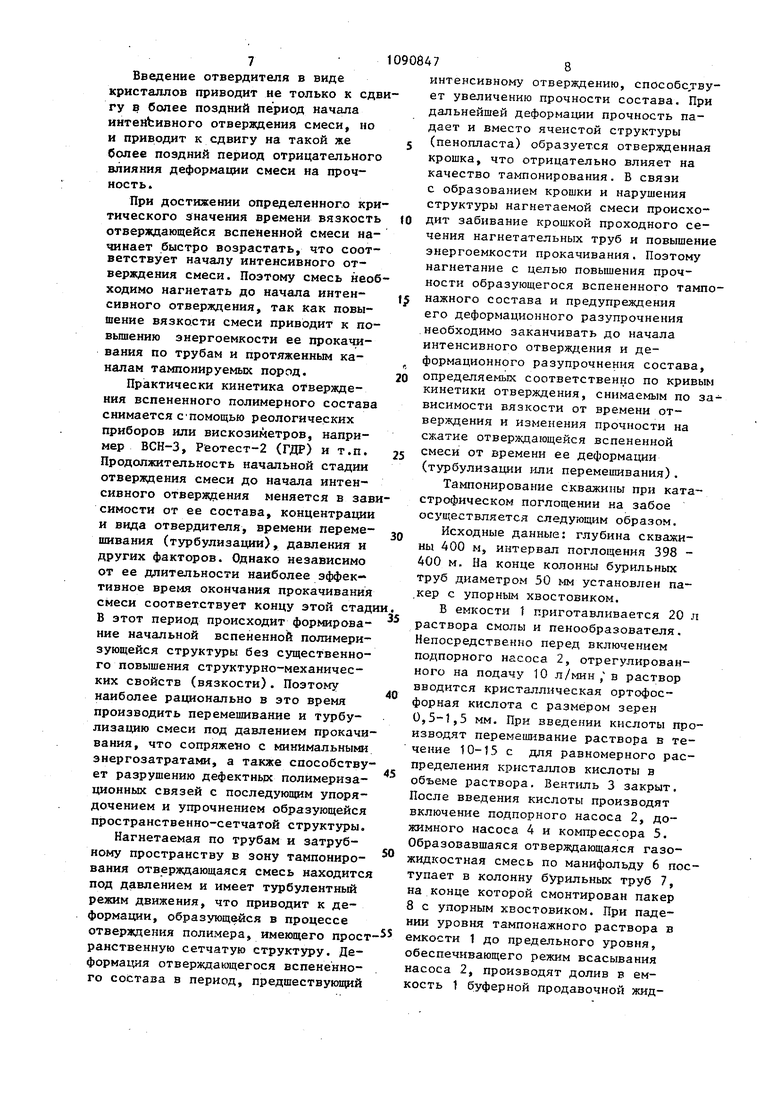

Изобретение относится к бурению скважин в осложненных, условиях,а именно к способам тампонирования скважин отверждающимися газожидкост ными смесями, Известен способ крепления призабойной зоны скважины, включающий закачивание в призабойную зону карбамидной смолы, отверждаемой соляной кислотой, и ее всаенива.ние, причем вспенивание смолы осуществляют сжиганием порохового заря да в скважине С 1. Недостатками этого способа являю ся сложность технического и технологического осуществления, необходимость остановки процесса бурения для тампонирования и част11чная термическая деструкция образующегося полимера, что снижает прочност тампонажного материала. Наиболее близким по составу и технической сущности к изобретению является способ изоляции зон поглощения с использованием вспененных полимеризующихся карбамидных растворов, включающий закачивание в зо ну поглощения карба1 идной смолы, кислотного отвердителя, пенообразователя, ноды и воздуха при воздушно иеханическсм методе вспенивания С2 Недостатками известного способа являются повышенная коррозия оборуд вания- и бурильной колонны, используемъж для доставки смеси с кислото в зону осложнения, высокая энергоемкость нагнетания смеси за счет ее повьсленной вязкости и связи с ранними cpoKat-fflf отвержадения. Кроме того, отмечается недостаточн л прочность тампонирующего материала в результате его деформационного ра рушения и разупрочнения в процессе нагнетания с одновременным отвержде нием жидким кислотным отвердителем Целью изобретения является повышение эффективности тампонировани путем прадупреждения преждевременно го отверждения при одновременном снижении энергоемкости на нагнетание смеси и повышении прочности атверж,цанлцегося тампонажного материала. Указанная цель достигается тем, .что отвердитепь вводят в твердом СОСТОЯН1-1И с размером зерен 0,5 .1,5 мм, а аг 1етание смеси заканчивают перед началом ннтенсивного отверждения и деформа дионного разупрочнения тампонирующей смеси, определяем1 1м по кривым кинетики ее отверждения и деформации. Введение в тампон5 рующую смесь отвердителя в твердом состоянии способствует уменьшению его начальной реакционной способности, так как в реакции со смолой участвуют поверхHocfHue слои кристаллов, реакционная поверхность и активность которых увеличивается по мере их растворения и движения в зону тампонирования. Это вызывает увеличение общего периода отверждения смеси и увеличение срока до начала интенсивного отверждения к формирования пространственной сетчатой структуры вспененного тампонажного материала. В результате этого процесса предупреждается преждевременное отверждение смеси и, соответственно, повышение вязкости и потеря текучести. Окончательное формирование структуры вспененного полимера происходит в большей степени в зоне тампонирования. Кроме того, использование отвердителя 8 твердом состоянии снижает и коррозионную активность смеси по отношению к нагнетателыюку оборудоаанию и бурильной колонне в качестве средства доставки. Зерна отвердитапя в кристаллическом состоянии не должны превышать размеров 1,5 мм, так как это отрицательно влияет на процесс пенообразования и стабилизацию вспененного состава. Зерна отвердителя не должны быть менее размера 0,5 мМ; так как в противном случае они относительно быстро растворяютс.я з смеси, повьпиая ее вязкость .Пенообразователь выбирается из группы ПАВ, стойких к воздействию отвердителя. На фиг. 1 представлена кинетика растворения зерен отвердителя различного размера (кривая 1), совмещенная с кинетикой начала интенсивного отверждения (кривая 2) дпя различных размеров зерен Е тампонирующей смеси с соотношением ингредиентов, указанных i ниже; на фиг.2 кинетика изменения вязкости отверждающейся. тампонирующей смеси с жидким отвердителем (кркзал 1,) и с кристаллическим отвердитеярм (кривая 2) для состава с соотношением ингредиентов: карбамиднаи смола 60%, эмульгатор Е-30 - 1%, твердая ортофосфорная кислота - 0,3%, вода - остальное; на фиг. 3 - кинетик изменения вязкости отверждающейся тампонирующей смеси; на фиг. 4 кинетика деформации отверлздающейся тампонирующей смеси; на фиг. 5 схема тампонирования и обвязка поверхностного оборудования. Отсчет времени велся с момента добавления отвердителя. В точке А пересечения кривых 1 и 2 время начала интенсивного отвер ждения смеси (окончание нагнетания смеси) соответствует времени окончания растворения зерен отвердитепя в смеси. Ниже точки А зерна отвердителя растворяются до начала интенсивного отверждения смеси. Выше точки / нерастворенные зерна отвердителя находятся в интенсивно отверждающейся смеси. Причем растворимость зерен заметно снижается, и в дальнейшем нерастворенные зерна остаются в отверждснной смеси. Из полученных данных следует, что использование отвердителя с раз мером зерен меньше 0,5 мм, например порядка ,2 мм, в меньшей степени влияет на предупроадение преждевременного отверждения и на снижение вязкости смеси в период ее прокачивания, и по этим параметрам незначите,аьно отличается от смеси, имеющей отвердитель в жидком виде. Так, если начало интенсивного отверждени смеси с отвердителем с размером зерен 0,5 - t,5 мм (рис. 2) происходит в два раза позже, чем для соста ва с жидким отвердителем (т.е. разн ца во времени порядка 100%), то для смеси с зернами /-0,2 мм эта разница составляет 20%, что, конечно, влияет на достижение поставленной цели, но не столь значительно, чем для смеси с зернами 0,5 - 1,5 мм. Поэтому выбран минимальньй размер з рен 0,5 мм. Избыток отвердителя снижает проч ность и стабильность отверждающейся смеси. Поэтому зерна отвердителя должны раствориться в смеси до начала ее интенсивного отверждения, до заканчивания ее нагнетания (нагнетание способствует перемешиванию и однородному рг.спределению отвердителя) , что способствует однородному распределении: отвердителя в см СИ и не приводит к снижению ее прочности и стабильности. Концентрация отвердителя в смеси незначительна (порядка - 2 -4%), и поэтому слишком крупные зерна отвердителя (более 1,5-2 мм) приводят к его неоднородному распределению в смеси, что отрицательно сказывается на ее прочности и стабильности. Превьпиение размеров зерен отвердителя выше максимально допустимого значения приводит к тому, что в смеси начинается период интенсивного отверждения, в то время как еще не все зерна отвердителя растворились (нагнетание смеси заканчивают до начала ее интенсивного отверждения), что приводит к образованию локальных зон с повышенной концентрацией отвердителя, которая, как показывают исследования, может привести к разрушению образовавшейся структуры смеси. Отрицательное влияние локальных зон с повышенной концентрацией отвердитепя начинает заметно сказызаться Д17Я смеси с зернами более 155 мм. Юхапанные узлы современных буровых насосов (например, НБЗ-120/40) могут нормально работать при перекачивании сред с твердыми частицасл размером до 2 мм и с содержанием их до 5% (по весу) в перекачиваемой среде, что соответствует параметрам предлагаемого способа и не препятствует с точки зрегтя технического воплощения его внедрению, Исходя из вышеизложенного, выбран верхний предел размеров зерен отвердителя порядка 1,5 мм. В табл. 1 представлены сравнительные данные изменения реологических и прочностных свойств тампонирующего состава, полученного по известному и предлагаемому способам, и данные кинетики изменения вязкое- ти отверждающейся тампонирующей смеси с жидким (известный) и кристаллическим (предлагаемый способ) отвердителем (размер зерен 0,3 1,5 мм) для состава с соотношением ингредиентов.

Таблица 1

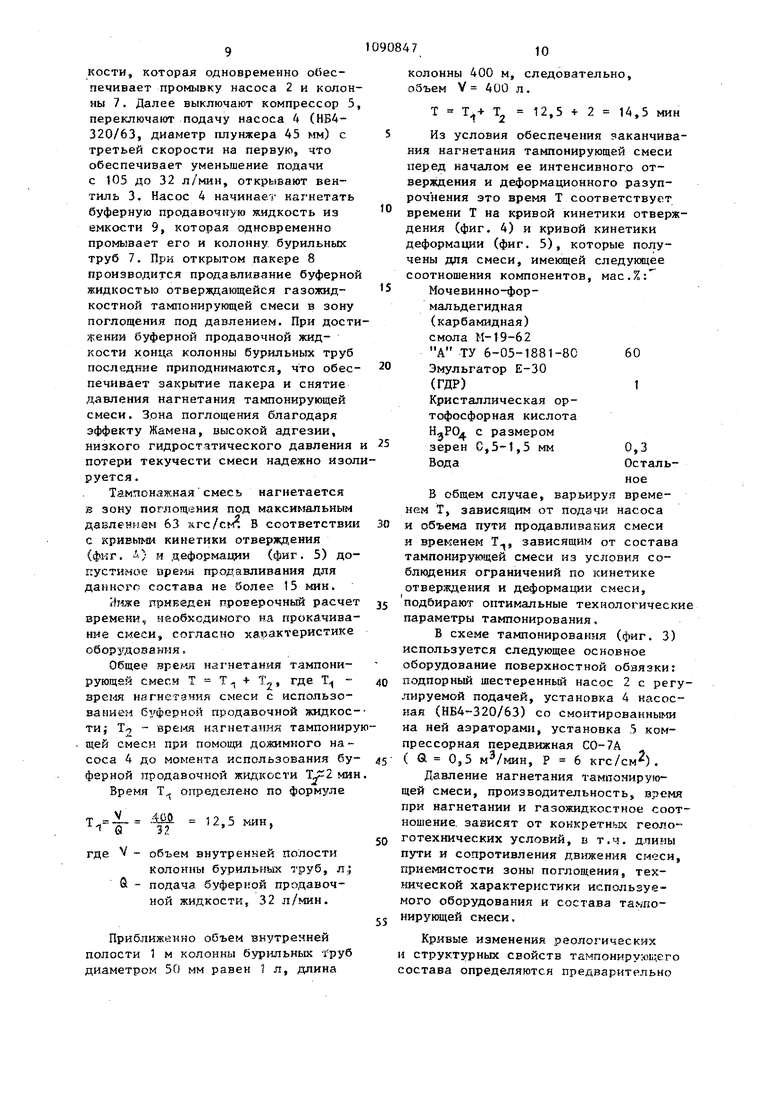

Продолжение табл.- 1 Введение отвердителя в виде кристаллов приводит не только к сдв гу 9 более поздний период начала интенЬивного отверждения смеси, но и приводит к сдвигу на такой же Оолее поздний период отрицательного влияния деформации смеси на прочность. При достижении определенного кри тического значения времени вязкость отверждающейся вспененной смеси начинает быстро возрастать, что соответствует началу интенсивного отверждения смеси. Поэтому смесь необ ходимо нагнетать до начала интенсивного отверждения, так как повышение вязкости смеси приводит к повьшению энергоемкости ее прокачивания по трубам и протяженным каналам тампонируемых пород. Практически кинетика отверждения вспененного полимерного состава снимается сПОМОЩЬЮ реологических приборов или вискозиметров, например ВСН-3, Реотест-2 (ГДР) и т.п. Продолжительность начальной стадии отверждения смеси до начала интенсивного отверждения меняется в зав симости от ее состава, концентрации и вида отвердителя, времени перемешивания (турбулизации), давления и других факторов. Однако независимо от ее длительности наиболее эффективное время окончания прокачивания смеси соответствует концу этой стад В этот период происходит формирование начальной вспененной полнмеризующейся структуры без существенного повышения структурно-механических свойств (вязкости). Поэтому наиболее рационально в это время производить перемешивание и турбулизацию смеси под давлением прокачи вания, что сопряжено с минимальными энергозатратами, а также способству ет разрушению дефектньрс полимеризационных связей с последующим упорядочением и упрочнением образующейся пространственно-сетчатой структуры. Нагнетаемая по трубам и затрубному пространству в зону тампонирования отверждающаяся смесь находитс под давлением и имеет турбулентный режим движения, что приводит к деформации, образующейся в процессе отверждения полимера, имеющего прос ранственную сетчатую структуру. Деформация отверждающегося вспененного состава в период, предшествующий 478 интенсивному отверждению, способс,твует увеличению прочности состава. При дальнейшей деформации прочность падает и вместо ячеистой структуры (пенопласта) образуется отвержденная крошка, что отрицательно влияет на качество тампонирования. В связи с образованием крошки и нарушения структуры нагнетаемой смеси происходит забивание крошкой проходного сечения нагнетательных труб и повышение энергоемкости прокачивания. Поэтому нагнетание с целью повышения прочности образующегося вспененного тампонажного состава и предупреждения его деформационного разупрочнения необходимо заканчивать до начала интенсивного отверждения и деформационного разупрочнения состава, определяемых соответственно по кривым кинетики отверждения, снимаемым по зависимости вязкости от времени отверждения и изменения прочности на сжатие отверждающейся вспененной смеси от времени ее деформации (турбулизации или перемешивания). Тампонирование скважины при катастрофическом поглощении на забое осуи ествляется следующим образом. Исходные данные: глубина скважины 400 м, интервал поглощения 398 400 м. На конце колонны бурильных труб диаметром 50 мм установлен па.кер с упорным хвостовиком. В емкости 1 приготавливается 20 л раствора смолы и пенообразователя. Непосредственно перед включением подпорного насоса 2, отрегулированного на подачу 10 л/мин / в раствор вводится кристаллическая ортофосфорная кислота с размером зерен 0,5-1,5 мм. При введении кислоты производят пepeмeшIiвaниe раствора в течение 10-15 с для равномерного распределения кристаллов кислоты в объеме раствора. Вентиль 3 закрыт. После введения кислоты производят включение подпорного насоса 2, дожимного насоса 4 и компрессора 5. Образовавшаяся отверяадающаяся газожидкостная смесь по манифольду 6 поступает в колонну бурильных труб 7, на конце которой смонтирован пакер 8 с упорным хвостовиком. При падении уровня тампонажного раствора в емкости 1 до предельного уровня, обеспечивающего ретким всасывания насоса 2, производят долив в емость 1 буферной продавочной жидкости, которая одновременно обеспечивает промывку насоса 2 и колон ны 7. Далее выключают компрессор 5 переключают подачу насоса 4 (НБ4320/63, диаметр плунжера 45 мм) с третьей скорости на первую, что обеспечивает уменьшение подачи с 105 до 32 л/мин, открывают вентиль 3. Насос 4 начинает нагнетать буферную продавочную жидкость из емкости 9, которая одновременно промьшает его и колонну бурильных труб 7, При открытом пакере 8 производится продавливание буферно жидкостью отверждающейся газожидкостной тампонирующей смеси в зону поглощения под давлением. При дост рении буферной продавочной жидкости конца колонны бурильных труб последние приподнимаются, что обес печивает закрытие пакера и снятие давления нагнетания тампонирующей смеси. Зона поглощения благодаря эффекту Жамена, высокой адгезии, низкого гидростатического давления потери текучести смеси надежно изол руется. Тампонажнаясмесь нагнетается в зону поглощения под максимальным давлением 63 хгс/смч В соответствии с кривыми кинетики отвержд,ения (фиг. ) и деформации (фиг. 5) допустимое времй продавливания для данного состава не более 15 мин. Ниже приведен проверочный расчет времени, необходимого на прокачива ние смеси, согласно характеристике оборудования. Общее нагнетания тампониTj, где Т рующей смеси Т зрел-ш нагнетания смеси с использованием буферной продавочной жидкое ти; Т-7 - Bpei-wi нагнетання тампониру щей смеси при помощи дожимиого на coca 4 до момента использования бу ферной продавочной жидкости Время Т определено по формуле Т -1-.Ш 12,5 объем внутренней полости Колонны бурильных труб, л,; & - подача буферной продавочной жидкости, 32 л/мин. Приближенно объем внутренней полости 1 м колонны бур1шьных Груб диаметром 50 мм равен 1 л, длина колонны 400 м, следовательно, объем V 400 л. 12,5 -ь 2 14,5 мин T.-v Т Из условия обеспечения заканчивания нагнетания тампонирующей смеси перед началом ее интенсивного отверадения и деформационного разупрочнения это время Т соответствует времени Т на кривой кинетики отверждения (фиг. 4) и кривой кинетики деформации (фиг. 5), которые получены для смеси, имекнцей следующее соотношения компонентов, мае,7,: Мочевинно-формальдегидная (карбамидная) смола М-19-62 А ТУ 6-05-1881-8060 Эмульгатор Е-30 (ГДР)1 Кристаллическая ортофосфорная кислота с размером зерен 0,5-1,5 мм ОстальноеВ общем случае, варьируя временем Т, зависящим от подачи насоса и объема пути продавливакия смеси и вреьгенем Т, зависящим от состава тампонирующей смеси из условия соблюдения ограничений по кинетике отверждения и деформации смеси, подбирают оптимальные технологические параметры тампонирования. В схеме тампонирования (фиг. 3) используется следующее основное оборудование поверхностной обвязки: подпорный шестеренный насос 2 с регулируемой подачей, установка 4 насосная (НБ4-320/63) со смонтированными на ней аэраторами, установка 5 компрессорная передвижная СО-7А ( а 0,5 , Р 6 кгс/см2). Давление нагнетания тампонирующей смеси, производительность, время при нагнетании и газожидкостное соотношение, зависят от конкретных геологотехнических условий, в т.ч. длины пути и сопротивления движения смеси, приемистости зоны поглощения, технической характеристики используеого оборудования и состава тампонирующей смеси. Кривые изменения реологических структурных свойств тампонирующего остава определяются предварительно

для каждой партии смолы с учетом рецептуры смеси, выбранные рецептуры смеси и время их отверждения используются уже в готовом виде для различных геологотехнических условий тампонирования по соответствующим таблицам, что делает доступным способ в полевых условиях.

Использование отверждающихся газожидкостных смесей на основе карбамидных смол для тампонирования скважин является наиболее перспективным направлением применения вспененных тампонирующих смесей.

Предлагаемый способ позволяет повысить долговечность оборудования и бурильной колонны, снизить энергоемкость нагнетания смеси на 20-30% и уменьшить до 25% расход тампонирующих материалов за счет исключения повторного тампонирования в связи с повышением его качества и прочности состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тампонирования скважин отверждающимися газожидкостными смесями | 1986 |

|

SU1402661A1 |

| Способ тампонирования скважин пенопластом | 1984 |

|

SU1244290A1 |

| Способ ликвидации зоны поглощения в скважине (варианты) | 2002 |

|

RU2224874C2 |

| Способ нейтрализации и изоляции проявлений сероводорода | 1986 |

|

SU1368427A1 |

| Тампонажный снаряд (его варианты) | 1984 |

|

SU1285140A1 |

| Способ крепления зон осложнений | 1985 |

|

SU1317098A1 |

| Состав для изоляционных работ в скважине | 1988 |

|

SU1629483A1 |

| Полимерная композиция для тампонирования скважин | 1987 |

|

SU1539307A1 |

| СПОСОБ ИЗОЛЯЦИИ ПОГЛОЩАЮЩИХ ПЛАСТОВ | 2012 |

|

RU2506409C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗАКОЛОННЫХ ПЕРЕТОКОВ И ВЫСОКОПРОНИЦАЕМЫХ ЗОН ПЛАСТА | 2012 |

|

RU2499020C1 |

СПОСОБ ТАМПОНИРОВАНИЯ СКВАЖИН отверждающимися газожидкостными смесями, включающий нагнетание в зону тампонирова1шя смеси, содержащей карбамидную смолу, пенообразователя, воды, воздуха и отвердителя, отличающийся тем, что, с целью повышения эффективности та тонирования путем предупреждения преждевременного отверждения при одновременном снижении энергоемкости нагнетания смеси и повышения прочности отаерзкдающегося материала, отвердитель вводят в твердом состоянии с размером зерен 0,5-1,5 мм, а нагнетание смеси заканчивают перед началом интенсивного отверждения и деформационного разупрочнения тампонирующей смеси, определяемым по кривым кинетики ее отверждения и деформации.

г.сп

500

О

7,5 Ю dpcffji Т

t,HUK.

-

го фиг.2 fff врем t,nvf

Г

/7

.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 916742, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Соловьев Ю.Ф., Корпушенко В.П | |||

| Разработка технических средств и технологии изоляции зон поглощения с использованием вспененных полимеризующихся карбамндиых растворов | |||

| Отчет | |||

| № ГР 78026193 | |||

| Инв | |||

| 6869616 | |||

| Иркутский политехнический институт, 1980 (прототип). | |||

Авторы

Даты

1984-05-07—Публикация

1982-09-09—Подача