2.Способ по п. 1, отличающийся тем, что сжатие смеси проводят 1 -12 раз до уменьшения объема на постоянную или на постепенно увеличивающуюся величину от 30 до 80% объема смеси.

3.Способ по п. 1, отличающийся тем, что в качестве эластичного полимера используют сополимер метилметакрилата с метакрило- вой кислотой М-14 или карбоксиметилцел- люлозу КМЦ или гидролизованный поли- акриламид ГПАА с концентрацией 1 - 2 мае. % в водном растворе.

1

Изобретение относится к бурению скважин в осложненных условиях, а именно к способам тампонирования скважин отверждаю- щимися газожидкостными смесями.

Целью изобретения является повышение эффективности тампонирования скважины за счет улучшения физико-механических свойств тампонирующего пенопласта.

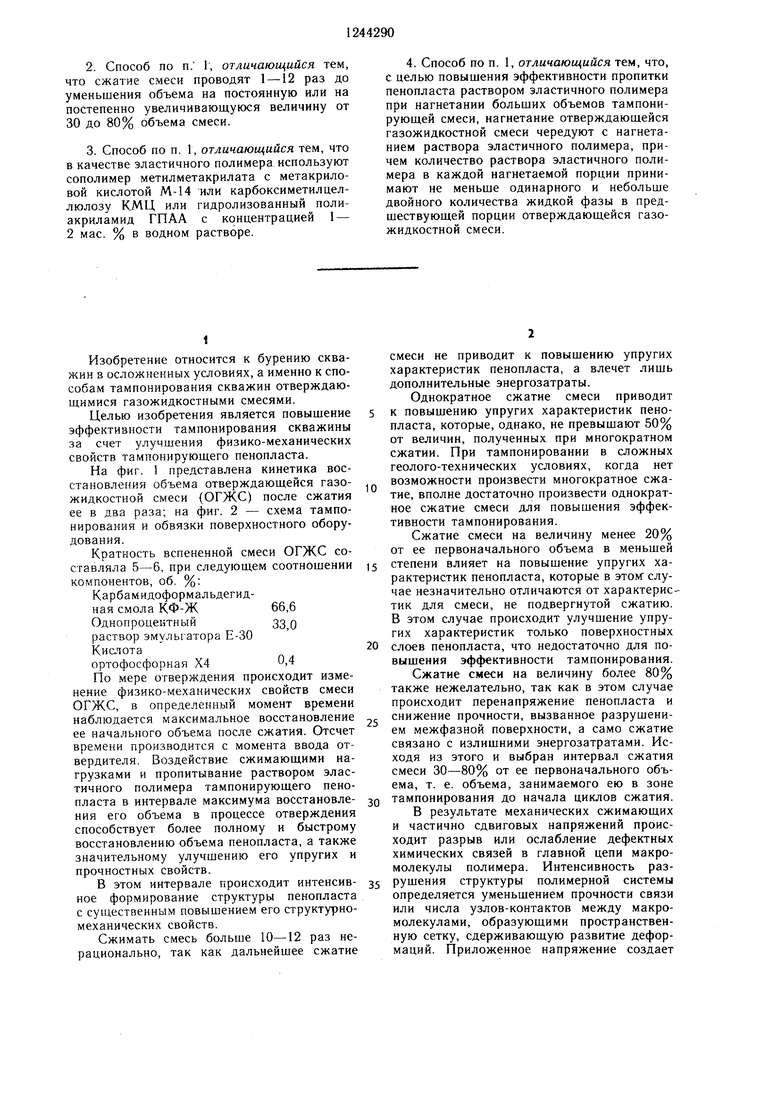

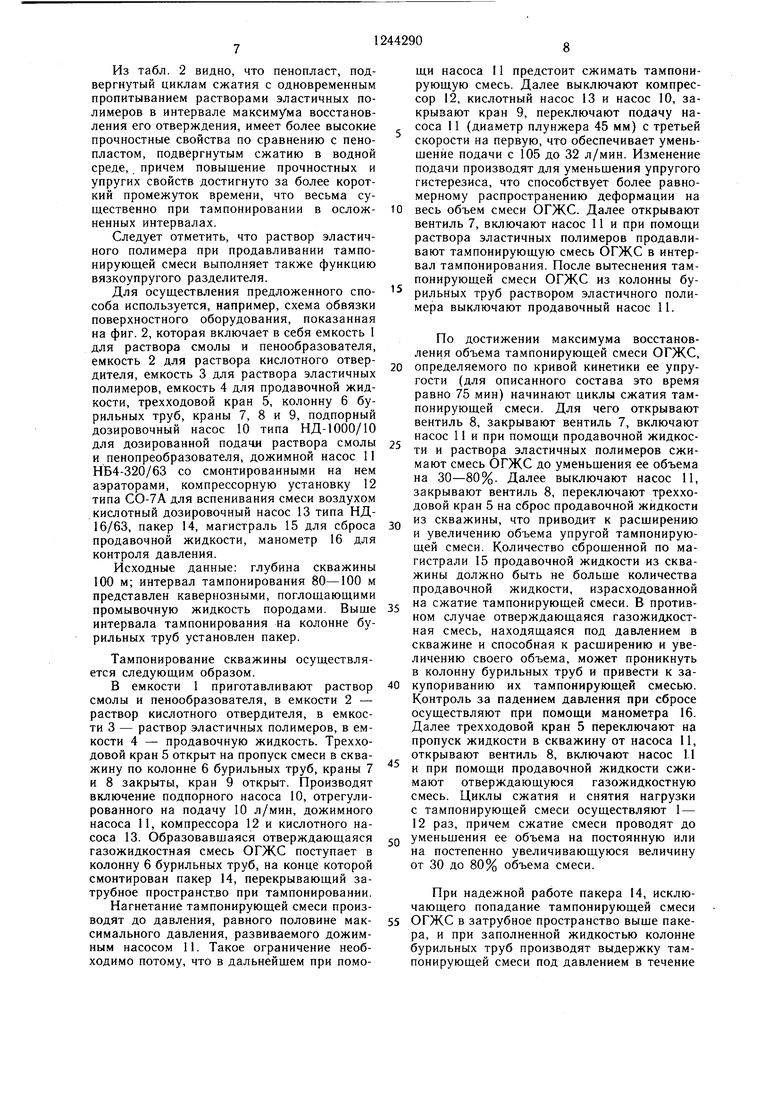

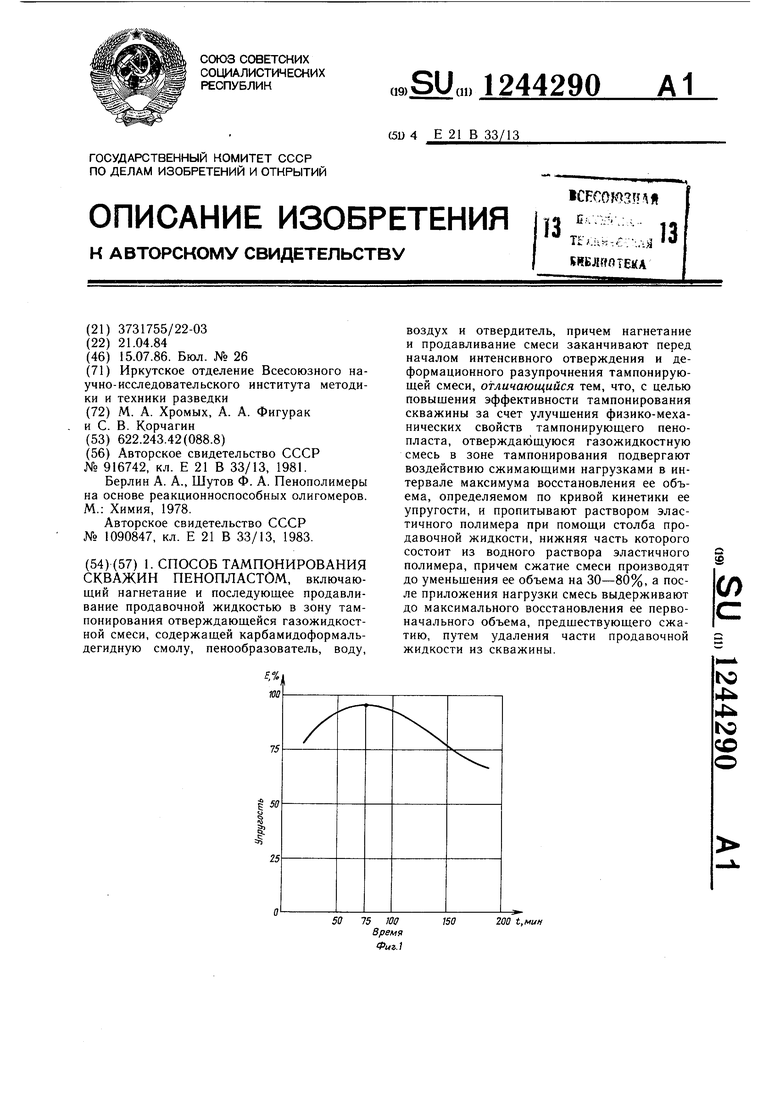

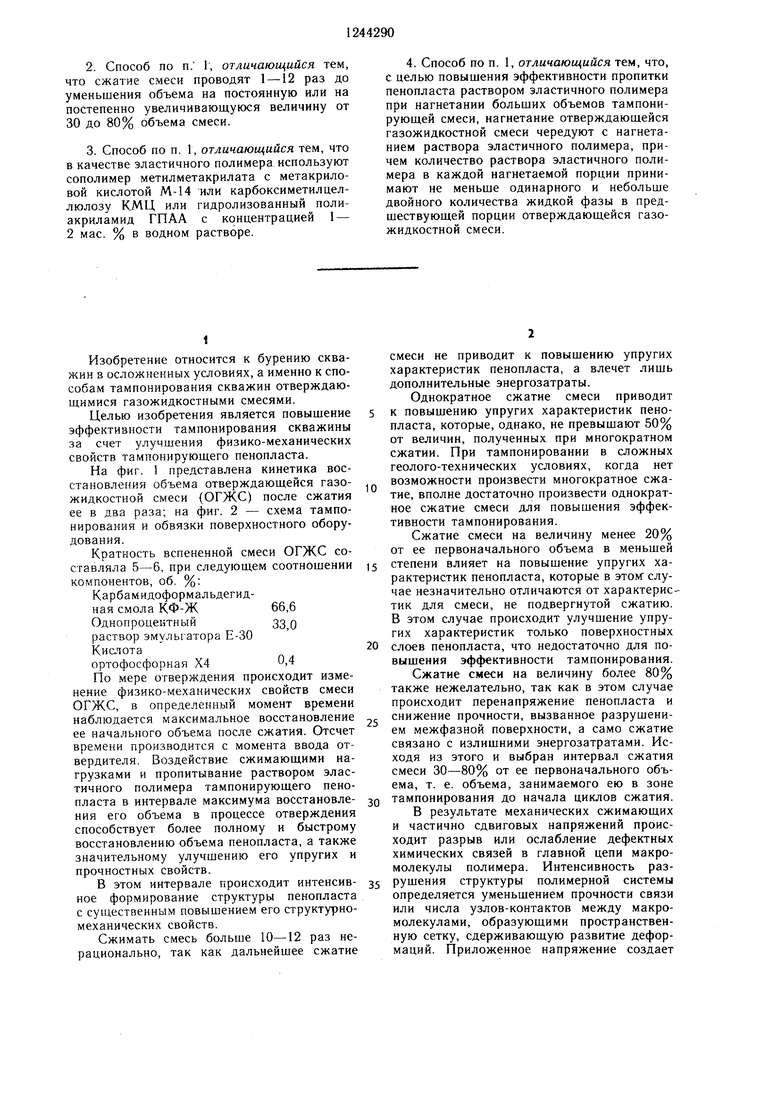

На фиг. 1 представлена кинетика восстановления объема отверждающейся газо- жидкостной смеси (ОГЖС) после сжатия ее в два раза; на фиг. 2 - схема тампонирования и обвязки поверхностного оборудования.

Кратность вспененной смеси ОГЖС составляла 5-6, при следующем соотношении компонентов, об. %:

Карбамидоформальдегидная смола КФ-Ж66,6

ОднопроцектныйЗЗ О

раствор эмульгатора Е-30

Кислота

ортофосфорная Х40.4

По мере отверждения происходит изменение физико-механических свойств смеси ОГЖС, в определенный момент времени наблюдается максимальное восстановление ее начального объема после сжатия. Отсчет времени производится с момента ввода от- вердителя. Воздействие сжимающими нагрузками и пропитывание раствором эластичного полимера тампонирующего пенопласта в интервале максимума восстановле- ния его объема в процессе отверждения способствует более полному и быстрому восстановлению объема пенопласта, а также значительному улучшению его упругих и прочностных свойств.

В этом интервале происходит интенсив- ное формирование структуры пенопласта с существенным повышением его структурно- механических свойств.

Сжимать смесь больше 10-12 раз нерационально, так как дальнейшее сжатие

4. Способ по п. 1, отличающийся тем, что, с целью повышения эффективности пропитки пенопласта раствором эластичного полимера при нагнетании больших объемов тампонирующей смеси, нагнетание отверждаюшейся газожидкостной смеси чередуют с нагнетанием раствора эластичного полимера, причем количество раствора эластичного полимера в каждой нагнетаемой порции принимают не меньше одинарного и небольше двойного количества жидкой фазы в предшествующей порции отверждаюшейся газожидкостной смеси.

смеси не приводит к повышению упругих характеристик пенопласта, а влечет лишь дополнительные энергозатраты.

Однократное сжатие смеси приводит к повышению упругих характеристик пенопласта, которые, однако, не превышают 50% от величин, полученных при многократном сжатии. При тампонировании в сложных геолого-технических условиях, когда нет возможности произвести многократное сжатие, вполне достаточно произвести однократное сжатие смеси для повышения эффективности тампонирования.

Сжатие смеси на величину менее 20% от ее первоначального объема в меньшей степени влияет на повышение упругих характеристик пенопласта, которые в этом случае незначительно отличаются от характеристик для смеси, не подвергнутой сжатию. В этом случае происходит улучшение упругих характеристик только поверхностных слоев пенопласта, что недостаточно для повышения эффективности тампонирования.

Сжатие смеси на величину более 80% также нежелательно, так как в этом случае происходит перенапряжение пенопласта и снижение прочности, вызванное разрушением межфазной поверхности, а само сжатие связано с излишними энергозатратами. Исходя из этого и выбран интервал сжатия смеси 30-80% от ее первоначального объема, т. е. объема, занимаемого ею в зоне тампонирования до начала циклов сжатия.

В результате механических сжимающих и частично сдвиговых напряжений происходит разрыв или ослабление дефектных химических связей в главной цепи макромолекулы полимера. Интенсивность разрушения структуры полимерной системы определяется уменьшением прочности связи или числа узлов-контактов между макромолекулами, образующими пространственную сетку, сдерживающую развитие деформаций. Приложенное напряжение создает

возможность накопления флуктуации и обеспечивает ориентированный разрыв химических связей в главной цепи молекулы полимера. Разрыв макромолекулы протекает с образованием активных свободных макрорадикалов. Образовавшиеся макрорадикалы повышают реакционную способность макромолекул полимеров, что ускоряет процесс поликонденсации или полимеризации и отверждения смолы.

В ряде случаев свободные макрорадикалы могут инициировать образование других радикалов в макромолекуле, что приводит к возникновению сетчатых полимеров с улучшенными упругим и деформационными свойствами.

Известно также, что при небольшом числе поперечных связей (редкая сетка) получаются более эластичные структуры. По мере увеличения числа мостиковых связей жесткость полимерного материала повышается. Образование очень частой сетки приводит к получению совершенно твердых материалов.

Пространственная сетка, образованная химическими связями между макромолекулами, всегда ограничивает их подвижность. Если на каждые две цепи приходится даже одна поперечная связь, то цепи как целое перемешаться не могут, но движение звеньев сохраняется. При наличии редкой сетки, когда молекулярная масса отрезков между ее узлами намного больше молекулярной массы кинетического сегмента, увеличение числа поперечных связей не приводит к заметному ограничению подвижности звеньев, т. е. кинетическая гибкость может проявляться. Поэтому при разрыве дефектных связей образуется более упорядоченная редкая сетка, обеспечивающая повышение упругих свойств пенопласта.

Одним из факторов, контролирующих упругие свойства пенопласта, является также гибкость цепи образуюшегося полимера, обусловленная внутренним вращением отдельных частей молекулы относительно друг друга. При повышении гибкости цепи возрастает и гибкость всей сетчатой системы, состоящей из сшитых цепей, т. е. улучшаются упругие свойства пенопласта в целом.

Кроме того, в рассматриваемых условиях возможно протекание периодически инициируемых реакций механо-химического типа, связанных с превраш,ением приложенной механической энергии в химическую.

Под действием периодически прилагаемой нагрузки происходит накопление упругой энергии вследствие растяжения и сжатия макромолекул. Для разрыва химических связей необходимо, чтобы под влиянием деформаций в макромолекулах накопилось достаточное количество энергии, после чего происходит разрыв поперечных связей. Разрыв цепей практически во всех случаях сопровождается такими структурными измене0 ниями, как снижение молекулярной массы, изменение молекулярно-массового распределения (ММР), образование разветвленных цепей, поперечных связей и новых функциональных групп. Эти эффекты, в свою очередь, могут вызвать изменение свойств образующегося пенопласта, в частности повышение упругости.

Поскольку одновременно с сжатием происходит пропитка линейным полимером, то возможны реакции залечивания структуры

0 пенопласта с образованием химических связей в местах разрыва цепей с участием водорастворимого полимера.

Таким образом, периодическое сжатие ОГЖС способствует интенсификации химических связей в процессе отверждения пено5 пласта и формирования его объемной структуры, что в конечном итоге повышает упругие свойства.

Смесь ОГЖС подвергают воздействию сжимающими нагрузками и пропитыванию раствором эластичного полимера при помо° щи столба продавочной жидкости, часть которого, контактирующая с смесью ОГЖС, представлена водным раствором эластичного полимера. В результате этого происходит объемное и поверхностное пропитывание образующегося пенопласта раствором полимера с образованием на поверхностях раздела фаз прочной и эластичной пленки, аппретирующей и шлихтующей структуру пенопласта. Такая модификация способствует повышению стойкости пенопласта к истиранию, многократному растяжению и сжатию, повышает водостойкость и устойчивость пенопласта к гидростатическому давлению, снижает водопоглощение, фильтрацию и деформируемость пенопласта, находящегося в водной среде, что существенно повышает

5 его тампонирующие свойства.

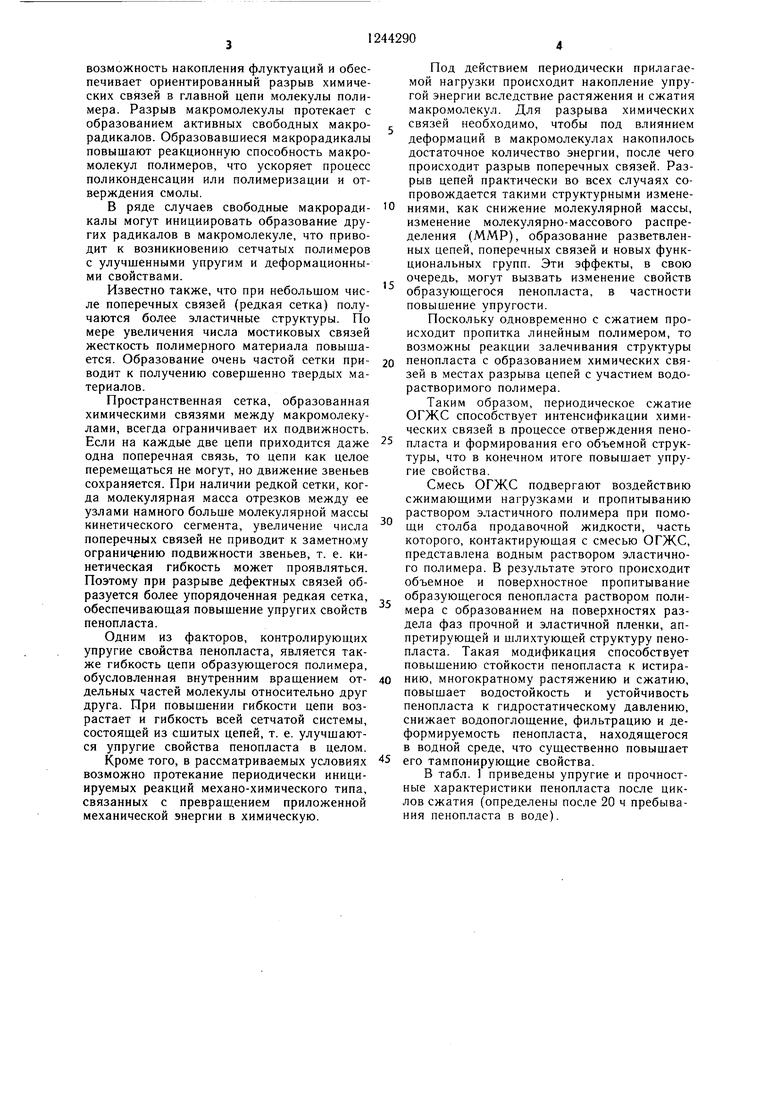

В табл. 1 приведены упругие и прочностные характеристики пенопласта после циклов сжатия (определены после 20 ч пребывания пенопласта в воде).

5

Относительная деформация образцов пенопласта приводится от высоты до начала циклов сжатия и вычисляется по формуле

Е .100, ho

где ho - первоначальная высота образцов

пенопласта до циклов сжатия;

h - высота образцов пенопласта после циклов сжатия соответственно без нагрузки, под нагрузкой и после снятия нагрузки.

Из табл. 1 видно, что пенопласт, подвергнутый циклам сжатия в интернале мак-

М-14 1СМЦ ГПАА М-14 КМЦ ГПАА М-14 КМЦ ГПАА

симума восстановления объема смеси ОГЖМ (75 мин), имеет более высокие упругие и прочностные характеристики.

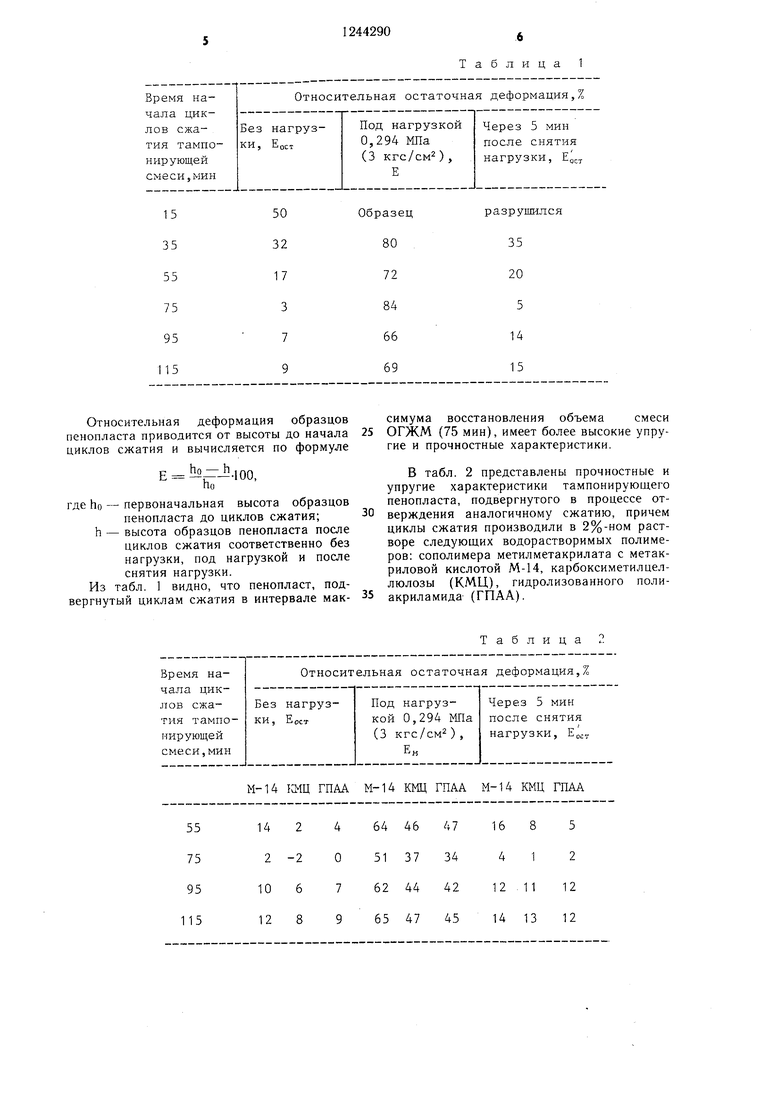

В табл. 2 представлены прочностные и упругие характеристики тампонирующего пенопласта, подвергнутого в процессе отверждения аналогичному сжатию, причем циклы сжатия производили в 2%-ном растворе следующих водорастворимых полимеров: сополимера метилметакрилата с метак- риловой кислотой М-14, карбоксиметилцел- люлозы (КМЦ), гидролизованного поли- акриламида (ГПАА).

Таблица

Из табл. 2 видно, что пенопласт, подвергнутый циклам сжатия с одновременным пропитыванием растворами эластичных полимеров в интервале максим/ма восстановления его отверждения, имеет более высокие прочностные свойства по сравнению с пенопластом, подвергнутым сжатию в водной среде, причем повышение прочностных и упругих свойств достигнуто за более короткий промежуток времени, что весьма существенно при тампонировании в осложненных интервалах.

Следует отметить, что раствор эластичного полимера при продавливании тампонирующей смеси выполняет также функцию вязкоупругого разделителя.

Для осуществления предложенного способа используется, например, схема обвязки поверхностного оборудования, показанная на фиг. 2, которая включает в себя емкость 1 для раствора смолы и пенообразователя, емкость 2 для раствора кислотного отвер- дителя, емкость 3 для раствора эластичных полимеров, емкость 4 для продавочной жидкости, трехходовой кран 5, колонну 6 бурильных труб, краны 7, 8 и 9, подпорный дозировочный насос 10 типа НД-1000/10 для дозированной подачи раствора смолы и пенопреобразователя, дожимной насос 11 НБ4-320/63 со смонтированными на нем аэраторами, компрессорную установку 12 типа СО-7А для вспенявания смеси воздухом кислотный дозировочный насос 13 типа НД- 16/63, пакер 14, магистраль 15 для сброса продавочной жидкости, манометр 16 для контроля давления.

Исходные данные: глубина скважины 100 м; интервал тампонирования 80-100 м представлен кавернозными, поглощающими промывочную жидкость породами. Выше интервала тампонирования на колонне бурильных труб установлен пакер.

Тампонирование скважины осуществляется следующим образом.

В емкости 1 приготавливают раствор смолы и пенообразователя, в емкости 2 - раствор кислотного отвердителя, в емкости 3 - раствор эластичных полимеров, в емкости 4 - продавочную жидкость. Трехходовой кран 5 открыт на пропуск смеси в скважину по колонне 6 бурильных труб, краны 7 и 8 закрыты, кран 9 открыт. Производят включение подпорного насоса 10, отрегулированного на подачу 10 л/мин, дожимного насоса 11, компрессора 12 и кислотного насоса 13. Образовавшаяся отверждающаяся газожидкостная смесь ОГЖС поступает в колонну 6 бурильных труб, на конце которой смонтирован пакер 14, перекрывающий за- трубное пространство при тампонировании.

Нагнетание тампонирующей смеси производят до давления, равного половине максимального давления, развиваемого дожим- ным насосом 11. Такое ограничение необходимо потому, что в дальнейшем при помощи насоса 11 предстоит сжимать тампонирующую смесь. Далее выключают компрессор 12, кислотный насос 13 и насос 10, закрывают кран 9, переключают подачу насоса 11 (диаметр плунжера 45 мм) с третьей скорости на первую, что обеспечивает уменьшение подачи с 105 до 32 л/мин. Изменение подачи производят для уменьшения упругого гистерезиса, что способствует более равномерному распространению деформации на

0 весь объем смеси ОГЖС. Далее открывают вентиль 7, включают насос 11 и при помощи раствора эластичных полимеров продавливают тампонирующую смесь ОГЖС в интервал тампонирования. После вытеснения тампонирующей смеси ОГЖС из колонны бу рильных труб раствором эластичного полимера выключают продавочный насос 11.

По достижении максимума восстановления объема тампонирующей смеси ОГЖС,

0 определяемого по кривой кинетики ее упругости (для описанного состава это время равно 75 мин) начинают циклы сжатия тампонирующей смеси. Для чего открывают вентиль 8, закрывают вентиль 7, включают насос 11 и при помощи продавочной жидкос ти и раствора эластичных полимеров сжимают смесь ОГЖС до уменьщения ее объема на 30-80%. Далее выключают насос 11, закрывают вентиль 8, переключают трехходовой кран 5 на сброс продавочной жидкости

Q из скважины, что приводит к расширению и увеличению объема упругой тампонирующей смеси. Количество сброшенной по магистрали 15 продавочной жидкости из скважины должно быть не больше количества продавочной жидкости, израсходованной

5 на сжатие тампонирующей смеси. В противном случае отверждающаяся газожидкостная смесь, находящаяся под давлением в скважине и способная к расширению и увеличению своего объема, может проникнуть в колонну бурильных труб и привести к за0 купориванию их тампонирующей смесью. Контроль за падением давления при сбросе осуществляют при помощи манометра 16. Далее трехходовой кран 5 переключают на пропуск жидкости в скважину от насоса И, открывают вентиль 8, включают насос 11 и при помощи продавочной жидкости сжимают отверждающуюся газожидкостную смесь. Циклы сжатия и снятия нагрузки с тампонирующей смеси осуществляют 1 - 12 раз, причем сжатие смеси проводят до

Q уменьшения ее объема на постоянную или на постепенно увеличивающуюся величину от 30 до 80% объема смеси.

При надежной работе пакера 14, исключающего попадание тампонирующей смеси 5 ОГЖС в затрубное пространство выще пакера, и при заполненной жидкостью колонне бурильных труб производят выдержку тампонирующей смеси под давлением в течение

5

1-4 ч для окончательного формирования структуры тампонирующего пенопласта. После чего производят разгерметизацию затруб- ного пространства, открывая пакер 14, и осуществляют дальнейшие плановые работы на скважине.

Изменяя подачу насоса, рецептуру тампонирующей смеси и количество подаваемых в скважину составов, подбирают оптимальные параметры тампонирования в зависимости от конкретных геолого-технических условий.

Составитель В. Борискнна

Редактор Л. Веселовская Техред И. ВересКорректор И. Эрдейи

Заказ 3788/33Тираж 548Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, , Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тампонирования скважин отверждающимися газожидкостными смесями | 1986 |

|

SU1402661A1 |

| Способ тампонирования скважин | 1982 |

|

SU1090847A1 |

| Способ ликвидации зоны поглощения в скважине (варианты) | 2002 |

|

RU2224874C2 |

| Способ нейтрализации и изоляции проявлений сероводорода | 1986 |

|

SU1368427A1 |

| Установка для приготовления и нагнетания отверждающейся газожидкостной смеси | 1986 |

|

SU1404637A1 |

| Способ изоляции зоны поглощения в строящейся скважине и устройство для осуществления изоляции | 2020 |

|

RU2736742C1 |

| Тампонажный снаряд (его варианты) | 1984 |

|

SU1285140A1 |

| Способ изоляции заколонных перетоков в добывающей скважине | 2020 |

|

RU2739181C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ЗАКОЛОННЫХ ПЕРЕТОКОВ И ВЫСОКОПРОНИЦАЕМЫХ ЗОН ПЛАСТА | 2012 |

|

RU2499020C1 |

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД | 1998 |

|

RU2127807C1 |

| Авторское свидетельство СССР № 916742, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Берлин А | |||

| А., Шутов Ф | |||

| А | |||

| Пенополимеры на основе реакционноспособных олигомеров | |||

| М.: Химия, 1978 | |||

| Способ тампонирования скважин | 1982 |

|

SU1090847A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-15—Публикация

1984-04-21—Подача