2.Устройство по п. 1, отличающееся тем, что упругий баллон, расположенньш между поршнем и стенкой камеры с отверстием, выполнен тороидальным.

3.Устройство по п. 1, отличающееся тем, что шток выполнен с уменьшающимся от поршня периметром поперечного сечения,

4. Устройство по п. t, отличающееся тем, что грузонесу- щий орган имеет направляющие для сопряжения с секциями конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выпуска руды | 1981 |

|

SU1005534A1 |

| Вибрационный питатель | 1991 |

|

SU1795954A3 |

| Оборудование для выпуска и погрузки руды | 1982 |

|

SU1118117A1 |

| УСТРОЙСТВО ДЛЯ ВЫПУСКА И ПОГРУЗКИ РУДЫ | 1997 |

|

RU2122637C1 |

| КОМПЛЕКС ДЛЯ ДОСТАВКИ РУДЫ В БЛОКЕ ПРИ ЭТАЖНОМ ОБРУШЕНИИ И С ВЫПУСКОМ ПОД ПОКРЫВАЮЩИМИ ПОРОДАМИ | 1996 |

|

RU2120036C1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ | 2001 |

|

RU2201886C2 |

| Устройство для выпуска и погрузки руды | 1988 |

|

SU1694929A1 |

| Вибрационный питатель | 1973 |

|

SU581310A1 |

| Вибрационный питатель для выпуска руды из-под завала | 1987 |

|

SU1447728A1 |

| Устройство для выпуска и погрузки руды | 1974 |

|

SU500354A2 |

1. УСТРОЙСТВО ДЛЯ ВЫПУСКА РУДЫ, включакщее конвейер, грузоне сущий орган с вибровозбудителем, у тановленный на опорной раме через упругие элементы, боковые и заднюю f//////// //////)///// /j е оидроконоеиера защиты и механизм извлечения из-под завала, отличающееся тем, что, с целью снижения металлоемкости устройства и расширения его технологических возможностей, механизм извлечения из-под завала выполнен в виде расположенной в пространстве между защитами камеры и размещенного в ней поршня со штоком, при этом поршень связан со стенками камеры посредством упругих баллонов, подключенных посредством пульта управления к источнику рабочей среды, а одна из стенок камеры выполнена с отверстием, в котором размещен шток. /5 ft

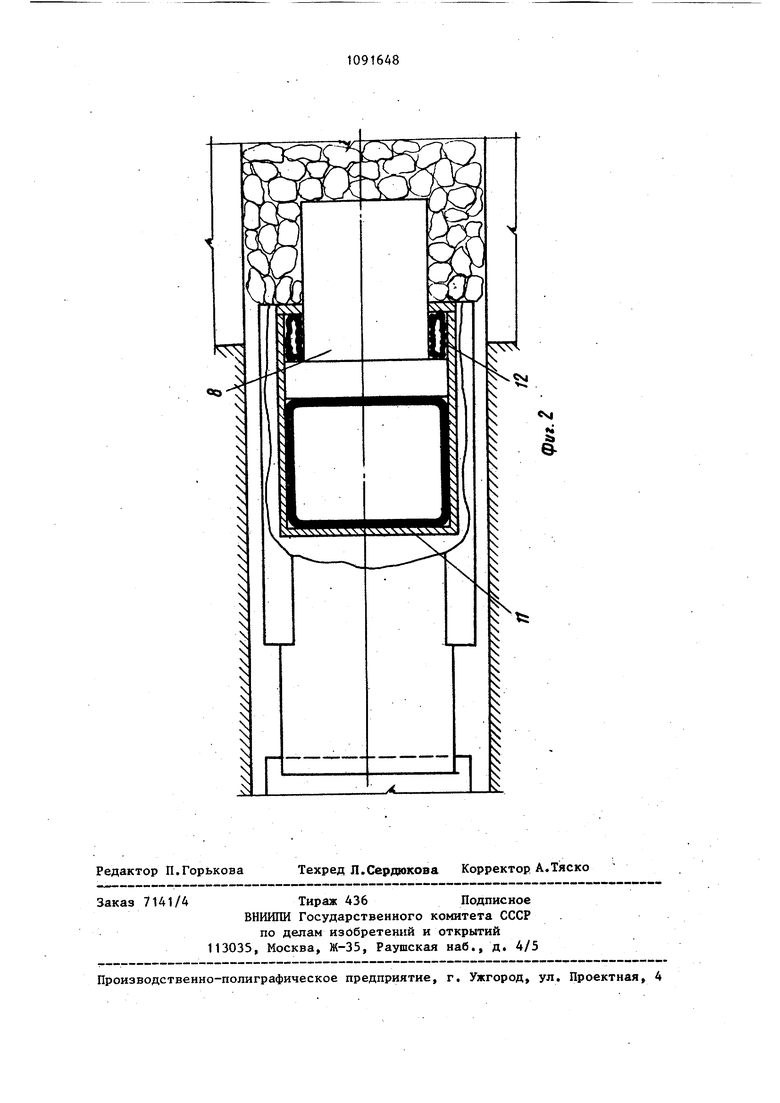

- Изобретение относится к горнорудному, машиностроению. Известно, устройство дпя выпуска ; РУДЫ, У которого грузонесущий орган жестко соединен с опорной рамой и инжекционная сила вибровозбудителя, действующая на опорную раму, перемещает питатель в заданном направлении . Недостатком его является то, что перемещение питателя осуществляется вместе с работой груэонесущего органа, находящегося под завалом породы При этом порода вьшускается и начинает разубоживать полезное ископаемое. Кроме того, постоянная инерщюнная сила приводит к уплотнению горной массы по контуру прилегания к питателю, что вызывает торможение питателя, в результате чего для перемещения питателя в его конструкцию необходимо вводить дополнительное тяговое устройство. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для выпуска руды, включающее конвей ер, грузонесущй орган с вибровозбу дителем, установленный на опорной раме через упругие элементы, боковые и заднюю защиты и механизм извл чения из-под завала, Недостатком этого способа являет ся наличие дополнительного тягового устройства, которое усложняет конструкцию в целом, а также необходимость промежуточных стопорящих элементов, относительно которых переме щается вибропитатель (пальцев, анкер ных болтов), их установка с присутстием человека во время эксплуатации Устройство это является трудоемким в изготовлении, монтаже-демонтаж и эксплуатации. Цель изобретения - снижение металлоемкости устройства, расширение его технологических возможностей. Поставленная цель достигается тем, что в устройстве для вьшуска руды, включающем конвейер, грузонесущий орган с вибровозбудитёлем, установленный на опорной раме через упругие элементы, боковые и заднюю защиты и механизм извлечения из-под завала, последний выполнен в виде расположенной в пространстве между защитами камеры с размещенного в ней поршня со штоком, при этом поршень связан со стенками камеры посредством jmpyгих баллонов, подключенных посредством пульта управления к источнику рабочей среды, а одна из стенок камеры выполнена с отверстием, в котором размещен шток. Кроме того, упругий баллон, расположенный между поршнем и стенкой камеры с отверстием, выполнен тороидальным. Кроме того, шток выполнен с уменьшающимся от поршня периметром поперечного сечения. Кроме того, грузонесущий орган имеет направлякнцие для сопряжения с секциями конвейера. На фиг. 1 изображено устройство, находящееся под завалом горной массы, общий вид; на фиг. 2 - вибропитатель, вьщвинутый из-под завала горной массы, вид сверху. В задней части вибропитателя между, грузонесущим органом 1 с виброприводом 2, опорной рамой 3 и боковыми 4 и задней 5 защитами расположена камера 6, задняя стенка которой совпадает с задней защитой 5, В камере 6 расположен поршень 7 со штоком 8, при этом в задней защите выполнено отверстие для выхода штока 8, а в передней части 9 камеры 6 и в задне части 10 камеры 6 установлены соответственно упругие пневмобаллоны 11 и 12. В камере 6 имеются прорези 13, через которые подведена необходимая коммуникация 14 к упругим баллонам 11 и 12, соединяющая последние с пультом 15 управления, обеспечивающим подачу рабочей среды в баллоны, находящиеся с одной стороны поршняУ и одновременно вьтуск рабочей среды из баллонов, находящихся с другой стороны поршня. При этом упг ругий баллон 12 имеет тороидальную форму и охватывает шток 8 по периме ру. В этом случае упрощается фиксация баллона 12 относительно штока 8 Работа происходит следующим образом. После вьшуска одного-двух слоев отбитой руды (т.е. начала выхода налегающих пород) вибропитател включают и убирают секцию виброконвейера, равную толщине отбиваемого слоя руды. Затем с пульта 15 управления подают рабочую среду в упруги баллоны 11, расположенные в передней части 9 камеры, при этом рабочая среда, растягивая упругие баллоны 11, давит на переднюю стенку камеры и поршень 7, который штоком 8 упирается в примыкающие к задней части питателя налегающие породы 16, оставаясь при этом практически неподвижными, вынуждает перемещаться вибропитатель. После перемещения питателя подается рабочая среда в упругие баллоны 12, выпуская при этом рабочую среду из баллонов 11, за счет чего обеспечивается втягивание поршня 7 со штоком 8. Для снижения усилий втягивания шток 8 в сторону завала в сечении имеет подобные фигуры с уменьшением размеров по периметру Перемещение вибропитателя ограничи вается впереди стоящим виброконвейе- ром и контролируется направляющими 17, соединяющими питатель с конвейером. После отбойки следующего слоя руды производится его вьшуск, и цикл повторяется. 1 8 Изобретение просто в реализации позволит значительно снизить трудог .затраты на изготовление, монтажнодемонтажные работы и эксплуатацию. Тяговое устройство совмещено с вибропитателем, технологические возможности которого расширяются, нет необходимости в изготовлении сложного и громоздкого автономного тягового устройства, его крепления и перекрепления в выработке, потому что сами налегающие породы являются опорной поверхностью, относительно которой перемещается вибропитатель.. Все это в значительной степени повьш1ает интенсивность отработки заходок и снижает металлоемкость оборудования для перемещения вибропитателя из-под завала. При площадном вьтуске руды из блоков, а также при выпуске руды из-под рудоспусков в большинстве случаев вибрационные питатели извлечь практически невозможно, при этом значительная часть их остается под закладкой и демонтируют только вибропривод. Данное устройство за счет расширения технологических возможностей питателя позволит решить указанную проблему без привлечения дополнительного отдельного оборудования и минимуме затрат, т.е. при подаче рабочей среды в упругие баллоны 11 1ПТОК 8 будет давить на заднюю стенку (массив) ниши, в которой установле н питатель, получаемая при этом реактивная сила выталкивает вибропитатель из ниши. Экономический эффект будет получен за счет значительного снижения себестоимости изготовления оборудования, снижения затрат на обслуживание и полного исключения монтажнодемонтажных работ во время эксплуатации. Кроме того, дополнительно экономический эффект будет получен от повьш1ения интенсивности отработки заходок, а также от исключения потерь вибромашин под закладкой при площадном выпуске.

М

«

| Иофии С.Л | |||

| и др | |||

| Поточная тех нология подземной добычи крепких руд | |||

| -М., Недра, 1979, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

Авторы

Даты

1986-12-30—Публикация

1981-10-14—Подача