Изобретение относится к черной металлургии, конкретно.к. способам получения нержавеющей стали с использованием установок вакуумного окислительного рафинирования, и может быть использовано в электросталеплавильных цехах металлургических заводов .

Известны способы получения нержавеющих сталей методом переплава в ду говых электросталеплавильных печах легированных отходов с применением газообразного кислорода П ,

Данные способы из-за необходимост окислительного рафинирования при атмосферном давлении характеризуются повышенным угаром легирующих элементов и железа, что обусловливает высокую себестоимость получаемых нержавеющих сталей,

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения нержавеющей стали, включающий расплавление шихты, кислородную продувку расплава с последующей обработкой восстановительной смесью и легирующими. В качестве восстановительной смеси используют порошок алюминия с плавиковым шпатом 2j.

Недостатками известного способа являются повьшенная себестоимость выплавляемой стали, обусловленная значительными безвозвратными потерями хрома с конечным шлаком, содержащим после присадки восстановительной смеси до 12 вес.% окислов хрома (в пересчете на окись, хрома), а также применением относительно дорогостоящего плавикового шпата; технологичес кие затруднения при последующей корректировке химического состава металла вследствие повышенной вязкости и недостаточной раскисленности шлака; снижение качества готового металла в результате роста содержания в нем фосфора на 0,002-0,003% при использовании технического плавикового шпата, содержащего 0,15-0,35% фосфора и повьшенного содержания серы в готовом металле из-за низкой десульфурирующей способности шлака, получаемого после присадки восстановительной смеси.

Цель изобретения - повышение качества стали.

Поставленная цель достигается тем что согласно способу получения нержавеющей стали, включающему расплавление щихты, кислородную продувк расплава с последующей обработкой восстановительной смесью и легирующими, в качестве восстановительной смеси испоэтьзуют смесь алюминиевого порощка с отработанным в процессе электрошлаковьгх переплавов флюсом в соотношении (1:4)-(1:8).

В составе восстановительной смеси применяют отработанный в процессе электрошлакового переплава флюс, состоящий в, основном из фтористого кальция и глинозема в соотношении, близком к эвтектическому, однако с некоторым недостатком глинозема. Окисление алюминия, присутствующего в восстановительной смеси, после присадки последней на поверхности шпака увеличивает содержание глинозема и приводит к получению соотношения между фтористым кальцием и глиноземом, соответствуняцего эвтектическому. В частности, при содержании 63% фтористого кальция и 37% глинозема их смесь имеет т.пл. 1260 С по сравнению с 1380 С для фтористого кальция. Поэтому восстановительная смесь, состоящая из порошка алюминия и отработанного в процессе электрошлакового переплава флюса, взятых в соотношен ж (1:4)-(1:8) обладает повьпиенной (по сравнению с используемой согласно способу-прототипу) разжижающей и, следовательно, раскислительной способностью, а ее применение увеличивает восстановление хрома, что ведет к уменьшению расхода низкоуглеродистого феррохром .и способствует снижению себестоимости выплавляемой стали.

Более жидкоподвижный и раскисленный шлак обладает повьшгенной десульфурирующей способностью. Обработка металла таким шлаком позволяет повысить качество продукции в результате снижения.содержания серы в готовом металле.

При использовании смеси алюминиевого порошка с отработанным в процессе электрошлакового переплава флюсом с меньшим соотношением компонентов не достигается требуемая степень раскисления металла и шлака, удар легирующих при этом возрастает, повьшается вязкость ХРОМИСТЫХ шпаков

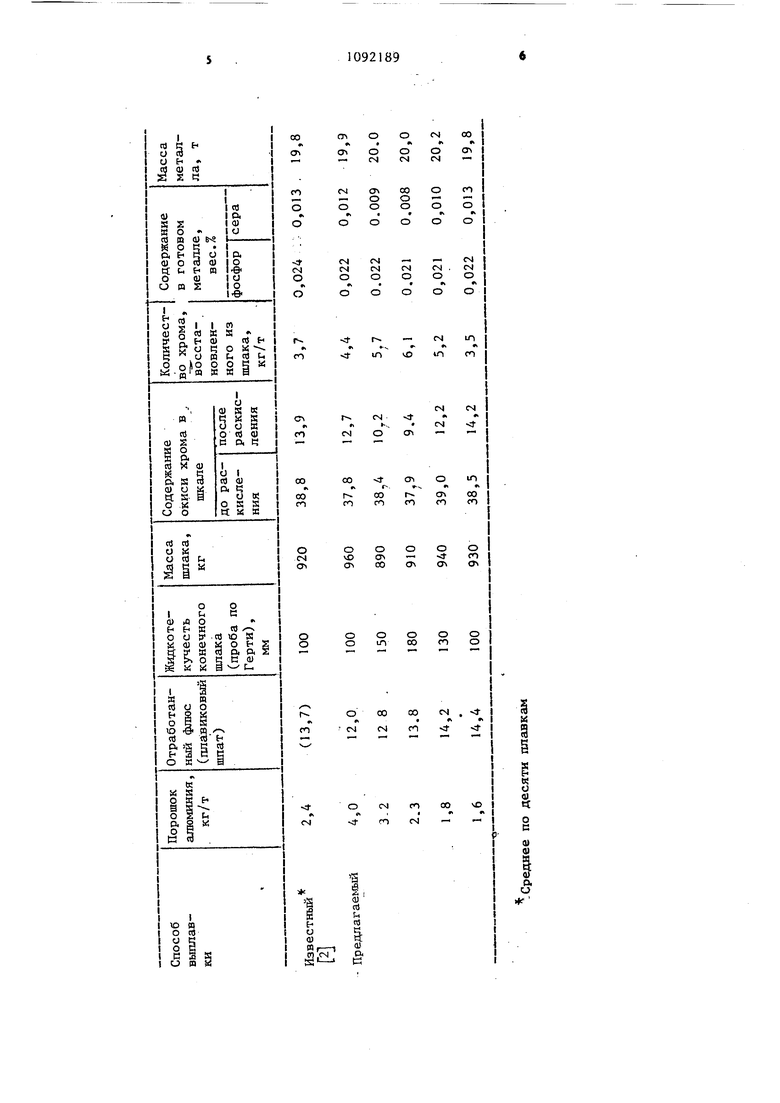

Применение смеси алюминиевого порошка и отработанного в процессе электрошлакового переплава флюса с большим соотношением компонентов экономически нецелесообразно и не позволяет сформировать достаточно жидкоподвижный шлак. Отработанный в процессе электрошлакового переплава флюс содержит не более 0,03% фосфора, т.е. его применение в составе восстановитель ной смеси также способствует повыше нию качества выплавляемой нержавеющей стали (уменьшается содержание фосфора в последней). Использование при выплавке .нержа веющей стали отработанного в процессеjj, электрошлакового переплава флюса позволяет снизить стоимость восстанови тельной смеси и, следовательно, себе стоимость стали. Пример. В дуговую сталеплавильную печь загружают, кг/т: легиро ванные никелем и хромом отходы 600 и шихтовые слитки 210 (содержание фосфора не более 0,005%). В завалку присаживают, кг/т: угле родистый феррохром 150; никель 40; известь 15; 45%-ный кусковой ферроси лиций 6 и чушковый алюминий 3,2. При расплавлении металл содержит вес.%: углерод 0,40; кремний 0,6;. марганец 1,2; сера 0,020; фосфор 0,017; хром 20,0; никель 10,0. После нагрева ванны до 1620 С шлак, образовавшийся в период плавления,удаляют из печи и осуществляют продувку расплава техническим кислоро дом в течение 7 мин с расходом 60 нм /т.ч. Температура металла в конце окислительной продувки 1780 С Металл, содержащий, вес.%: углеро 0,25; кремний 0,18; марганец 0,40; сера 0,017; фосфор 0,018; хром 19,0 никель ГО,2 - выпускают вместе со шпаком, образовавшимся в окислительный период, в рафинировочный ковш. Температура металла в рафинировочном ковше 1730°С. Рафинировочный ковш устанавливают в вакуум-камере. Далее металл подвергают вакуз ному окислительному рафинированию по следующей технологической схеме: обработка (40 кПа) .с одновременным перемешиванием расплава аргоном (0,5 ) в течение ,4 мин; обработка вакуумом (2,6 кПа) с одновременным перемешиванием расплава аргоном (1,3 нм/Тч) и про894дувкой кислородом (30 ), в течение 8 мин; перемешивание расплава аргоном (1,3 нм /т ч) в условиях вакуума- (2,6 кПа) в течение 4 мин. Конечная температура расплава 1680°С. После окончания вакуумного окислительного рафинирования металл содержит, вес.%: углерод 0,5; кремний 0,12; марганец 0,30; сера 0,013; фосфор 0,019; хром 18,6; никель 10,1, В рафинировочный ковш на штангах вводят 1,5 уг/т чушкового алюминия. Раскисление шлака проводят при атмосферном давлении путем присадки на его поверхности смеси порошкообразного алюминря (2,3 кг/т) и отработанного в процессе электрошлаково- го переплава флюса (13,8 кг/т). Отработанный в процессе электрошлакового переплава флюс имеет следующий состав, %: фтористый кальций - основа; глинозем 25; кремнезем 2,5; окись кальция 6,0; углерод 0,08; сера 0,05: фосфор 0,03. Производят легирование металла ниобием путем присадки в ковш 23 кг/т феррониобия. В течение 4 мин при давлении 2,6 кПа металл перемешивают аргоном (расход 1,40 нм /Тч). Затем металл, имеющий температуру 1620 С, переливают в разливочный ковш, в который предварительно вводят металлический марганец (10 кг/т) и 45%-ный ферросилиций (7 кг/т). После перелива температура металла в разливочном ковше 1550 С. Разливку металла производят в соответствии с известной технологией. Готовый металл имеет следующий химический состав, вес.%: углерод il 0,07; кремний 0,65; марганец 1,70; сера 0,009; фосфор 0,020; хром 19,2; никель 10,0; ниобий 1,3. Во время проведения опытно-про1«шшенных плавок при раскислении шлака после окончания вакуумнбго v окислительного рафинирования соотношение между порошком алюминия и отработанным в процессе электрошлакового переплава флюсом изменяют от 1:3 до 1:9 при общем расходе смеси в среднем 16 кг/т. Технологические показатели этих лавок в сравнении со способом-протоипом приведены в таблице.

.N

Соотношение между компонентами восстановительной смеси 1:3 - 1:8 , обеспечивает получение более раскисленных по сравнению с прототипом конечных шлаков. Однако при использовании восстановительной смеси с соотношением компонентов 1:3 наблюдается уменьшение жидкотекучести получаемого шлака, что создает технологические затруднения при последующем вводе легирующих добавок и снижает степень десульфурации стали. Соотношения между порошком алюминия и отработанным в процессе электрошлакового переплава флюсом 1:4 - 1:8 обеспечивают восстановительной смеси йовышенную разжижающую и раскислительную способность. При этом из шлака восстанавливается хрома в среднем больше на 2,0 кг/т, а жидкотекучесть полученных после присадки восстановительной смеси шлаков больше на 18-63%. В результате при вводе легирующих добавок практически не возникают технолог гические затруднения, связанные с повьш1енной вязкостью шлака. В готовом металле, полученном по предлагаемому способу содержится на 0,002-0,003% фосфора и 0,003-0,005% серы меньше, что свидетельствует о его повьшхенном качестве.

Экономия за счет повышения извлечения хрома и удешевления восстановительной смеси составляет 2,40 руб./т.

Дополнительный экономический эффект может быть получен в связи с уменьшением брака, обусловленного повьш1енным содержанием фосфора серы в готовом металле, и снижением брака на первом пределе вследствие повьш1ения горячей пластичности металла.

Таким образом, предлагаемый способ получения нержавеющей стали позволяет существенно снизить ее себестоимость при одновременном повьш1ении качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

| Способ рафинирования нержавеющей стали | 1981 |

|

SU1002370A1 |

| Способ получения нержавеющей стали | 1980 |

|

SU950780A1 |

| Способ выплавки ниобийсодержащей нержавеющей стали | 1980 |

|

SU945184A1 |

| Способ выплавки подшипниковой стали | 1980 |

|

SU865925A1 |

| Способ выплавки низкоуглеродистых высокопрочных сталей мартенситностареющего класса | 1976 |

|

SU565063A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

СПОСОБ ПОЛУЧЕНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ, включающий расплавление шихты, кислородную продувку расплава с последующей обработкой восстановительной смесью и легирунмцими, отличающийся тем, что, с целью повышения качества стали, в качестве восстановительной смеси используют смесь алюминиевого порошка с отработанным в процессе электрс5шлакового переплава флюсом в соотношении 1:4-1:8.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бородулин Г.М | |||

| и др | |||

| Нержавеницая сталь | |||

| М., Металлургия | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-15—Публикация

1982-11-15—Подача